Изобретеаие относится к производству огнеупорных масс и может быть использовано для изготовления набивных футер.овок индукционных тигельных печей для плавки и выдержки цветных металлов и других тепловых агрегатов

Цель изобретения - повышение шла- коустойчивости к шлаковым расплавам производства меди и ее сплавов и удельного электрического сопротивления огнеупорной массы, уменьшение их влагосодержания.

Данбурит () - природный материал, не требующий предварительной обработки и имеющий химический состав, мас.%: , 22,0-40,0; СаО 17,0-25,5; SiO 48,3-58,0; FeO 2,0- 4,7; MgO 1-1,5.

При введении данбурита при разогреве футеровки в интервале 670- 1270 KB теле огнеупора образуется боросиликатный расплав высокой вязкости, который связывает высокоогнеупорный наполнитель в монолит. Вьще- лившаяся окись кальция в рабочей зоне футеровки способствует тридимити- зации ее кварцитной составляющей и формированию заданного фазового состава рабочей корочки и переходного слоя благодаря образованию огнеупорных соединений (силиката кальция с6-Са310з и перовскита СаСгО). Псев- доволластонит (oC-CaSiO,) и CaCrOj способствуют уплотнению горячей поверхности футеровки, а следовательно повышению ее коррозионной устойчивости к воздействию- шлаков Цроизводства меди и ее сплавов (что важно в район шлакового пояса для тигельных индукционных печей, особенно большегрузных) .

СаО в составе данбурита способствует значительному увеличению удельного электрического сопротивления неспеченного буферного слоя футеровки. Образование перовскита и псевдовал- лостонита приводит к повьшгению показателя удельного электросопротивлени рабочей поверхности даже при высоких температурах службы.

Для достижения устойчивого эффект высокой шлакоустойчивости кварцит в шихту вводят в тонкомолотом состоянии (менее 0,06 мм), что повышает ег

5

0

5

5

0

5

0

активность и способствует формированию более износоустойчивой .матрицы.

Массу приготавливают следующим образом.

Крупнозернистую составляющую хромита и/или хромомагнезита,, и/или их композиции тщательно перемешивают с данбуритом. Отдельно смешивают мелкозернистые составляющие хромита и/или хромомагнезита, и/или их композиции и кварцита, а затем соединяют с крупной фракцией хромита и/или хромомагнезита, и/или их композиции с нане- ceHHbiM на нее данбуритом и все тщательно перемешивают.

Образцы формуют под давлением 100 МПа, что приблизительно соответствует усилию трамбования. Шлакоразъе- дание определяют тигельным методом (образцы в форме тигля проплавляют в течение 6 ч с корольками шпака при 1470 К) по разъеданию. Удельное электрическое сопротивление определяют по ГОСТ 24409-80. Остальные свойства определяют по стандартным методикам.

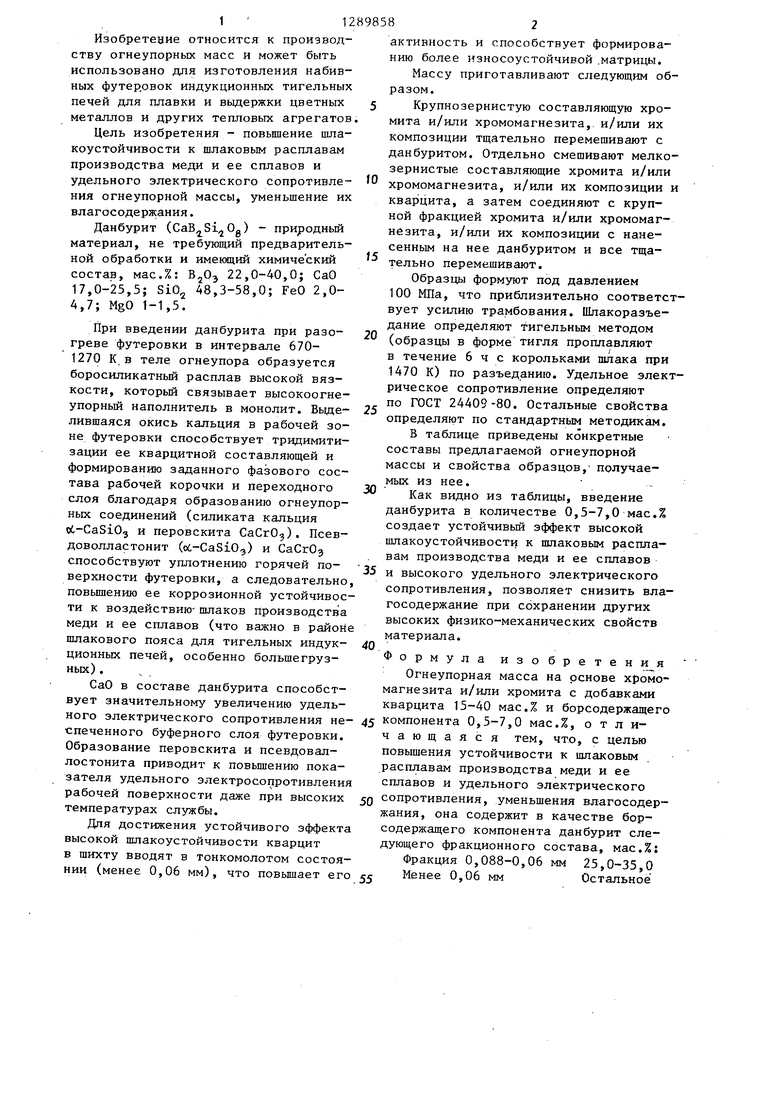

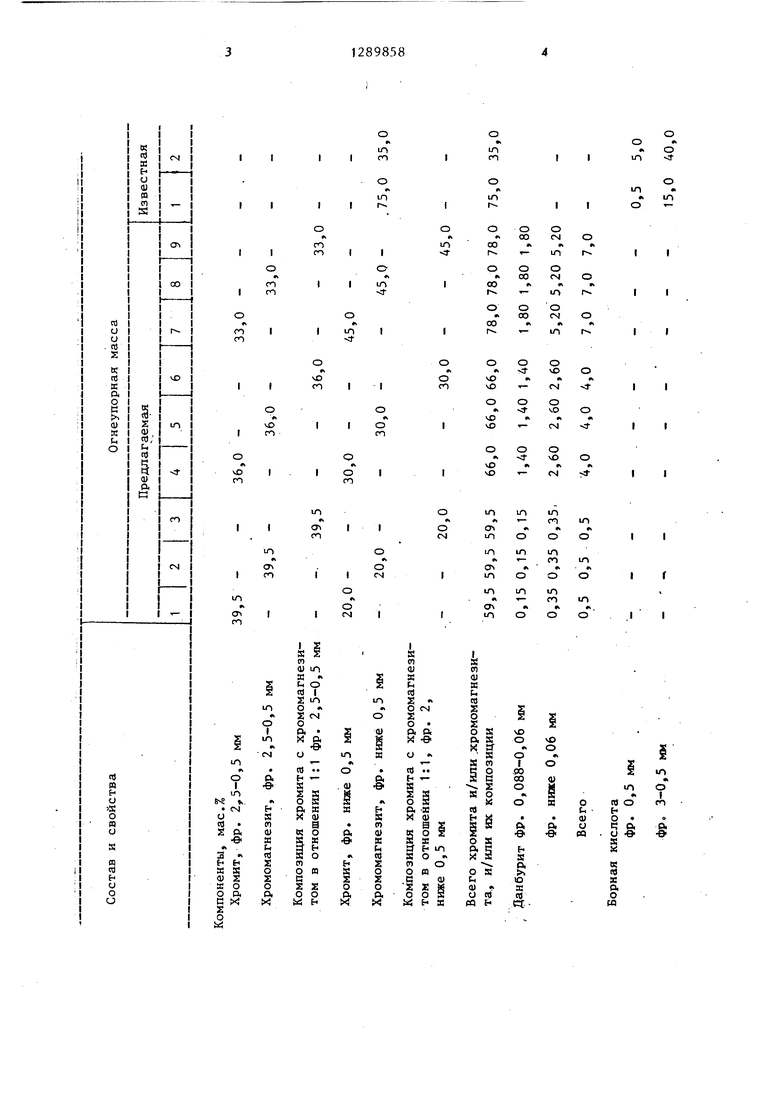

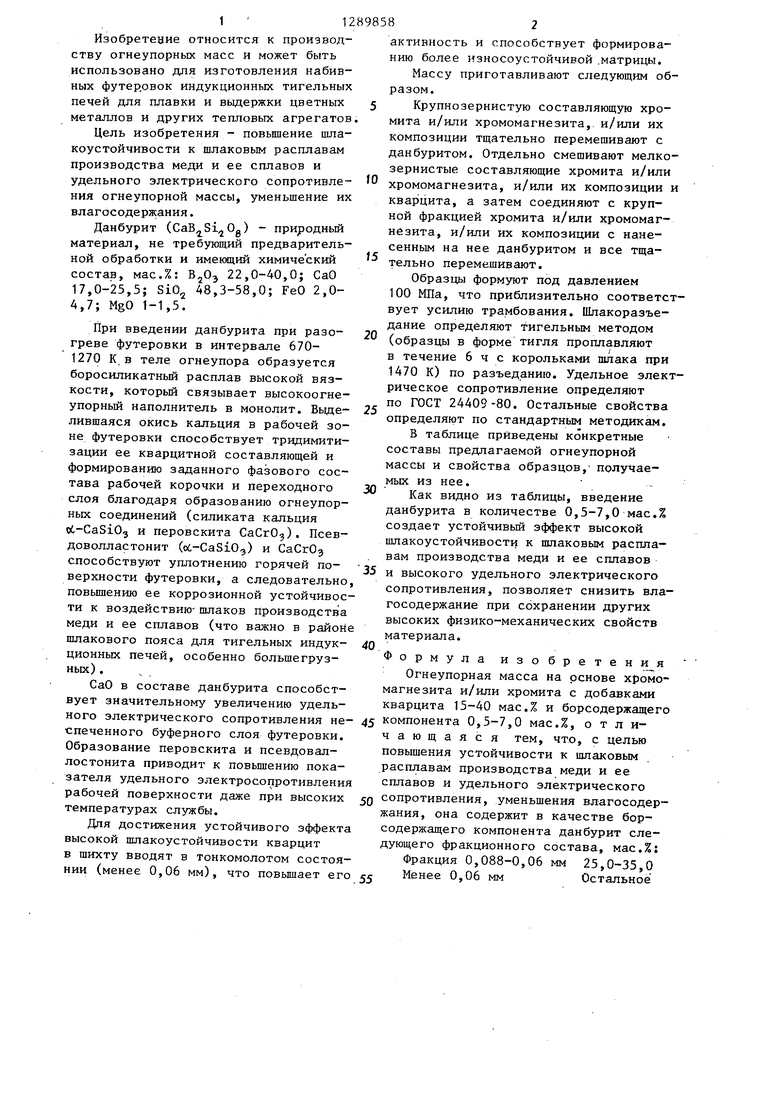

В таблице приведены конкретные составы предлагаемой огнеупорной массы и свойства образцов,- получаемых из нее.

Как видно из таблицы, введение данбурита в количестве 0,5-7,0 мас.% создает устойчивый эффект высокой шлакоустойчивости к шлаковым расплавам производства меди и ее сплавов и высокого удельного электрического сопротивления, позволяет снизить вла- госодержание при сохранении других высоких физико-механических свойств материала.

Ф

ормула изобретения Огнеупорная масса на основе хромомагнезита и/или хромита с добавками кварцита 15-40 мас.% и борсодержащего 5 компонента 0,5-7,0 мас.%, отличающаяся тем, что, с целью повышения устойчивости к шлаковым расплавам производства меди и ее сплавов и удельного электрического Q сопротивления, уменьшения влагосодержания, она содержит в качестве борсодержащего компонента данбурит следующего фракционного состава, мас.%: Фракция 0,088-0,06 мм 25,0-35,0 Менее 0,06 мм Остальное

п) m

E-i

о « о m о

т а н о о

U

S

1(0

rt

fш

s

X 0)

о

p.

и

| название | год | авторы | номер документа |

|---|---|---|---|

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

| Способ изготовления контактного провода из медного сплава | 2023 |

|

RU2809878C1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136633C1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| Огнеупорная масса | 1982 |

|

SU1085961A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| 0 |

|

SU402522A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1984 |

|

SU1165665A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Целью изобретения является повышение шлакоустойчивости к шлаковым расплавам производства меди и ее сплавов и удельного электрического сопротивления, уменьшение влагосодержания | |||

| Огнеупорная масса, включающая кварцит, высокоогнеупорный наполнитель и борсодержащий компонент, в качестве высокоогнеупорного наполнителя содержит хромит и/или хромомагнезит, и/или их Композицию, а в качестве борсодержащего компонента - данбурит | |||

| Огнеупорная масса характеризуется повышенными эксплуатационными свойствами, ее использование значительно увеличивает надежность и сроки службы футеровок индукционных печей, выплавляющих сплавы на основе меди, что увеличивает удельную производительность печей | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (О ю ро эо ел 00 | |||

Авторы

Даты

1987-02-15—Публикация

1985-08-02—Подача