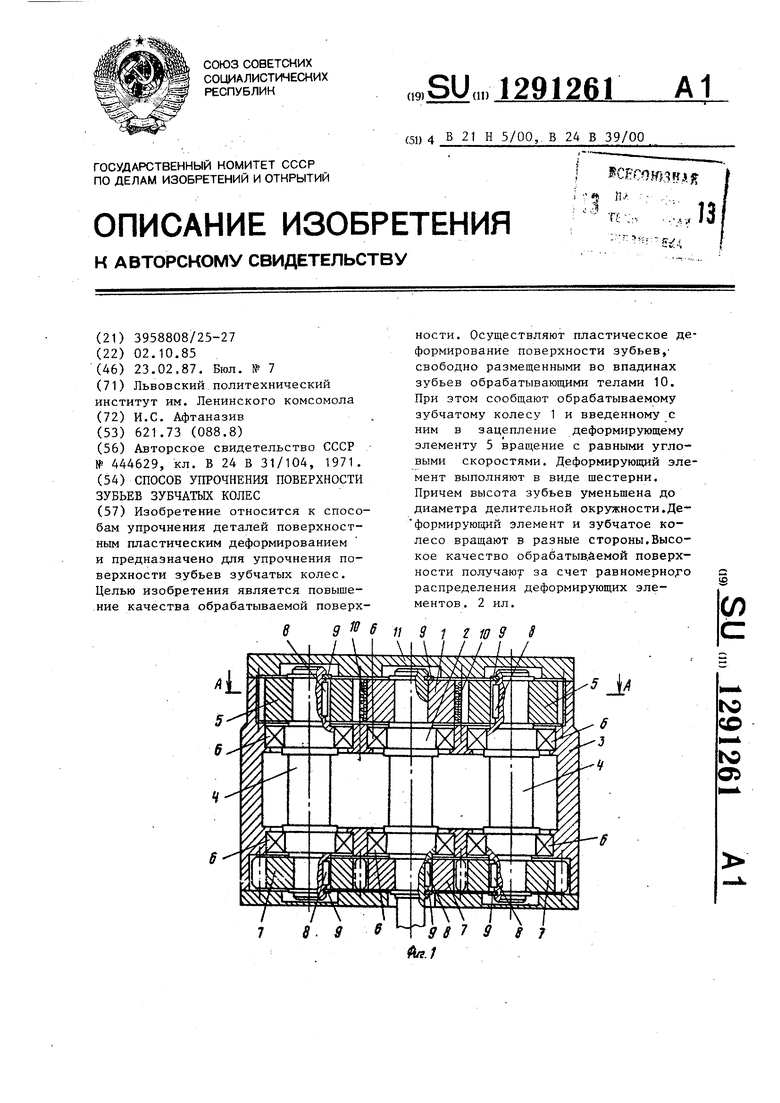

Изобретение относится к машиностроению и предназначено для упрочнения зубьев зубчатых колес поверхностным пластическим деформированием.

Целью изобретения является повышение качества обрабатываемых поверхностей за счет равномерности обработки.

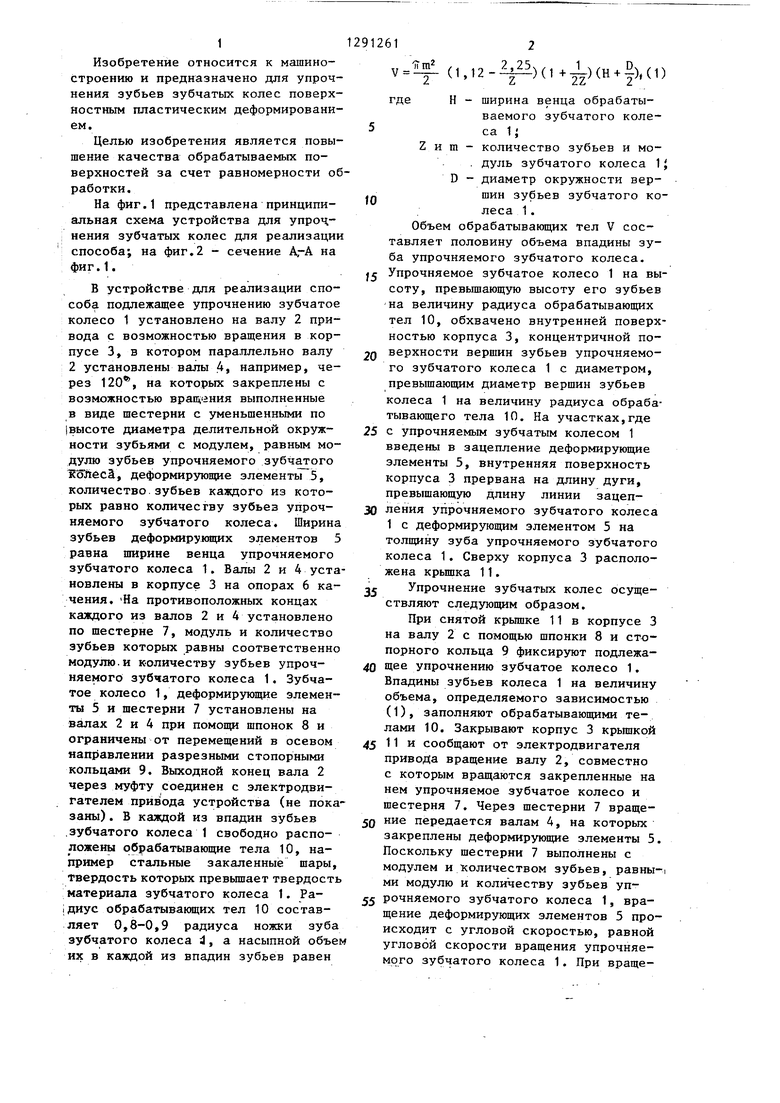

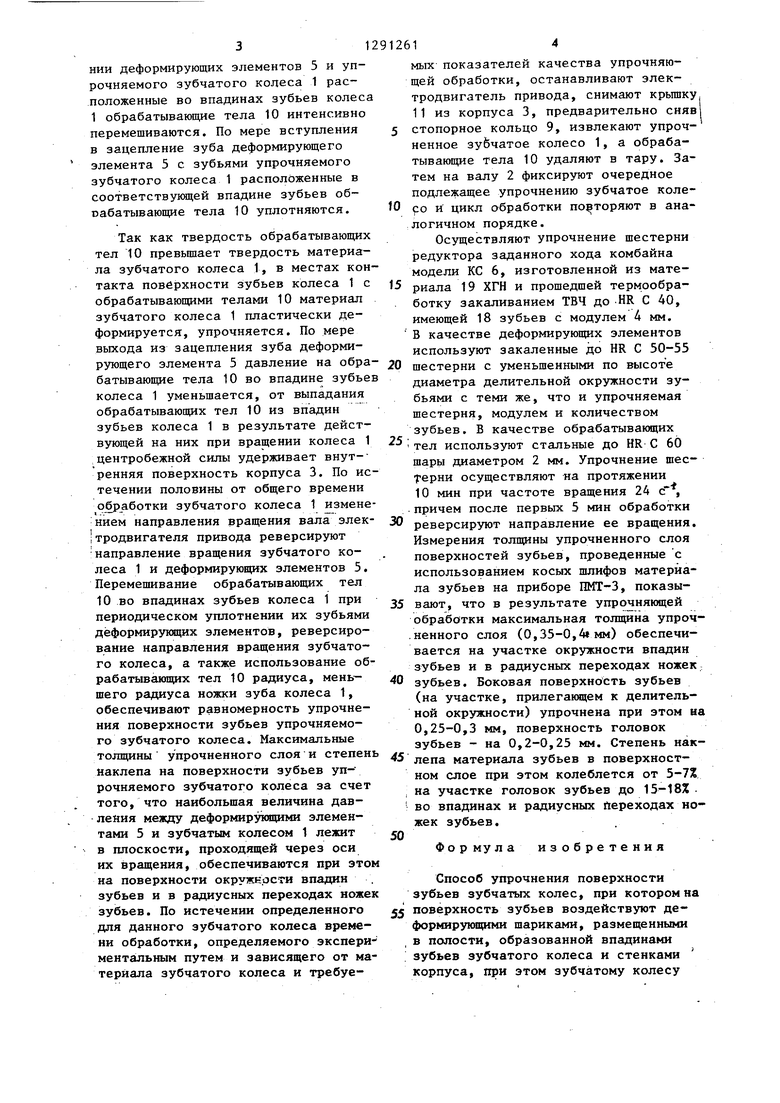

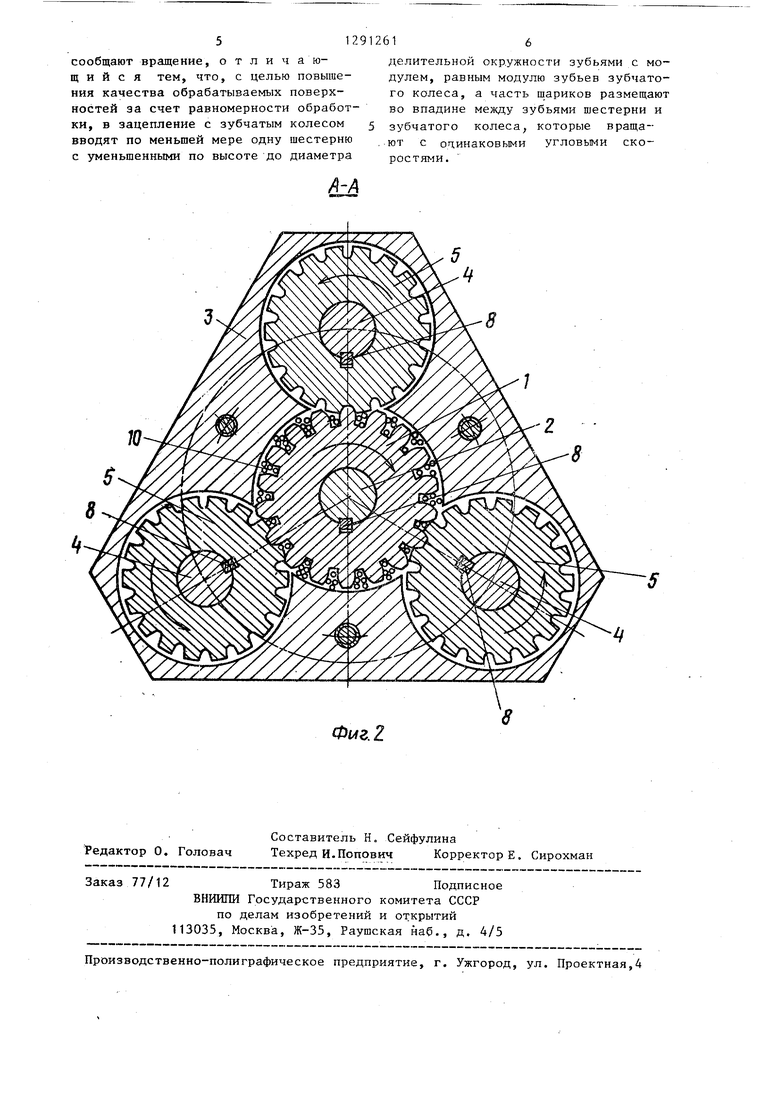

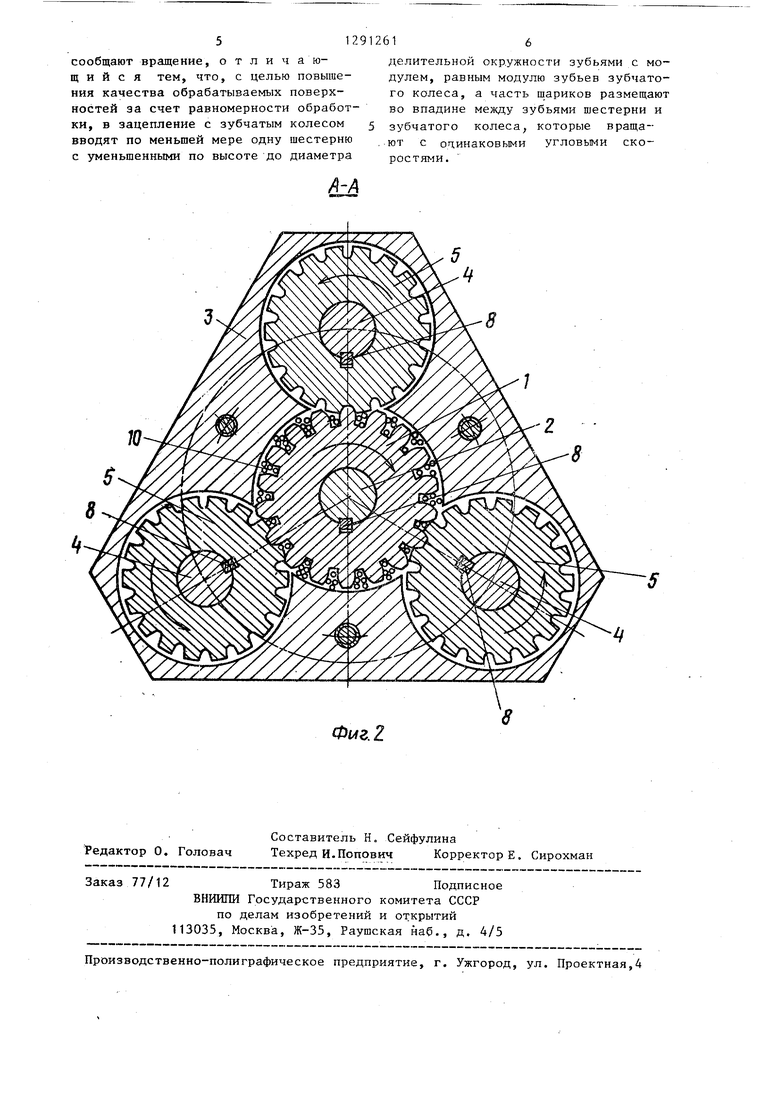

На фиг.1 представлена принципиальная схема устройства для упроч нения зубчатых колес для реализации способа; на фиг.2 - сечение АгА на фиг.1.

В устройстве для реализации способа подлежащее упрочнению зубчатое колесо 1 установлено на валу 2 привода с возможностью вращения в корпусе 3, в котором параллельно валу 2 установлены валы 4, например, через 120, на которых закреплены с возможностью вращения выполненные в виде шестерни с уменьшенными по высоте диаметра делительной окружности зубьями с модулем, равным модулю зубьев упрочняемого зубчатого Ifofteca, деформирующие элементы 5, количество.зубьев каждого из которых равно количеству зубьез упрочняемого зубчатого колеса. Ширина зубьев деформирующих элементов 5 равна ширине венца упрочняемого зубчатого колеса 1. Валы 2 и 4 установлены в корпусе 3 на опорах 6 качения. На противоположных концах каждого из валов 2 и 4 установлено по шестерне 7, модуль и количество зубьев которых равны соответственно модулю.и количеству зубьев упрочняемого зубчатого колеса 1. Зубчатое колесо 1, деформирующие элементы 5 и шестерни 7 установлены на валах 2 и 4 при помощи шпонок 8 и ограничены от перемещений в осевом направлении разрезными стопорны 4И кольцами 9. Выходной конец вала 2 через муфту соединен с электродвигателем привода устройства (не показаны) . В каждой из впадин зубьев .зубчатого колеса 1 свободно расположены обрабатывающие тела 10, например стальные закаленные шары, твердость которых превьштает твердость материала зубчатого колеса 1. Ра- 1диус обрабатывакщих тел 10 составляет 0,8-0,9 радиуса ножки зуба зубчатого колеса Л, а насыпной объе их в каждой из впадин зубьев равен

V

llHl (1 12 - iiH С1

9 V. I J I i. / V I

}(}l + J(}

5

0

5

где Н - венца обрабатываемого зубчатого колеса 1J

Z и m - количество зубьев и мо- . дуль зубчатого колеса 1, D - диаметр окружности вершин зубьев зубчатого колеса 1.

Объем обрабатывающих тел V составляет половину объема впадины зуба упрочняемого зубчатого колеса. Упрочняемое зубчатое колесо 1 на высоту, превьш1ающую высоту его зубьев на величину радиуса обрабатывающих тел 10, обхвачено внутренней поверхностью корпуса 3, концентричной поверхности вершин зубьев упрочняемого зубчатого колеса 1 с диаметром, превьш1ающим диаметр вершин зубьев колеса 1 на величину радиуса обрабатывающего тела 10, На участках,где с упрочняемым зубчатым колесом 1 введены в зацепление деформирующие элементы 5, внутренняя поверхность корпуса 3 прервана на длину дуги, превышающую длину линии зацеп0 ления упрочняемого зубчатого колеса 1 с деформир5Ш)щим элементом 5 на толщину зуба упрочняемого зубчатого колеса 1, Сверху корпуса 3 расположена крьш1ка 11.

Упрочнение зубчатых колес осуществляют следующим образом.

При снятой крышке 11 в корпусе 3 на валу 2 с помощью шпонки 8 и стопорного кольца 9 фиксируют подлежа0 Щее упрочнению зубчатое колесо 1. Впадины зубьев колеса 1 на величину объема, определяемого зависимостью (1), заполняют обрабатывающими телами 10. Закрывают корпус 3 крышкой

5 11 и сообщают от электродвигателя привода вращение валу 2, совместно с которым вращаются закрепленные на нем упрочняемое зубчатое колесо и шестерня 7, Через шестерни 7 враще0 ние передается валам 4, на которых закреплены деформирующие элементы 5, Поскольку шестерни 7 выполнены с модулем и количеством зубьев, равны-i ми модулю и количеству зубьев уп5 рочняемого зубчатого колеса 1, вращение деформирующих элементов 5 происходит с угловой скоростью, равной угловой скорости вращения упрочняемого зубчатого колеса 1, При враще5

НИИ деформирующих элементов 5 и упрочняемого зубчатого колеса 1 расположенные во впадинах зубьев колеса 1 обрабатывающие тела 10 интенсивно перемешиваются. По мере вступления в зацепление зуба деформирующего элемента 5 с зубьями упрочняемого зубчатого колеса 1 расположенные в соответствукацей впадине зубьев обрабатывающие тела 10 уплотняются.

Так как твердость обрабатывающих тел 10 превьшает твердость материала зубчатого колеса 1, в местах контакта поверхности зубьев колеса 1 с обрабатывающими телами 10 материал зубчатого колеса 1 пластически деформируется, упрочняется. По мере выхода из зацепления зуба деформирующего элемента 5 давление на обрабатывающие тела 10 во впадине зубье колеса 1 уменьшается, от выпадания обрабатывающих тел 10 из впадин зубьев колеса 1 в результате действующей на них при вращении колеса 1 центробежной силы удерживает внут- ренняя поверхность корпуса 3. По истечении половины от общего времени дбработки зубчатого колеса 1 изменением направления вращения вала элек- Iтродвигателя привода реверсируют направление вращения зубчатого колеса 1 и деформирующих элементов 5. Перемешивание обрабатывающих тел 10 во впадинах зубьев колеса 1 при периодическом уплотнении их зубьями деформирующих элементов, реверсирование направления вращения зубчатого колеса, а также использование обрабатывающих тел 10 радиуса, меньшего радиуса ножки зуба колеса 1, обеспечивают равномерность упрочнения поверхности зубьев упрочняемого зубчатого колеса. Максимальные толщины упрочненного слоя и степень наклепа на поверхности зубьев уп- рочняемого зубчатого колеса за счет того, что наибольшая величина дав- лейия между деформирующими элементами 5 и зубчатым колесом 1 лежит в плоскости, проходящей через оси их вращения, обеспечиваются при этом на поверхности окружности впадин зубьев и в радиусных переходах ножек зубьев. По истечении определенного для данного зубчатого колеса времени обработки, определяемого экспериментальным путем и зависящего от материала зубчатого колеса и требуеO

5

0

5

0

5

0

5

0

мых показателей качества упрочняющей обработки, останавливают электродвигатель привода, снимают крьш1ку 11 из корпуса 3, предварительно сняв стопорное кольцо 9, извлекают упрочненное зубчатое колесо 1, а обрабатывающие тела 10 удаляют в тару. Затем на валу 2 фиксируют очередное подлежащее упрочнению зубчатое коле- fo и цикл обработки повторяют в ана- ,логичном порядке.

Осуществляют упрочнение шестерни редуктора заданного хода комбайна модели КС 6, изготовленной из материала 19 ХГН и прошедшей термообработку закаливанием ТВЧ до HR С 40, имеющей 18 зубьев с модулем 4 мм. В качестве деформирующих элементов используют закаленные до HR С 50-55 шестерни с уменьшенными по высоте диаметра делительной окружности зубьями с теми же, что и упрочняемая шестерня, модулем и количеством зубьев. В качестве обрабатывакицих тел используют стальные до HR С 60 шары диаметром 2 мм. Упрочнение шес- Терни осуществляют на протяжении 10 мин при частоте вращения 24 причем после первых 5 мин обработки реверсируют направление ее вращения. Измерения толщины упрочненного слоя поверхностей зубьев, проведенные с использованием косых шлифов материала зубьев на приборе ПМТ-3, показывают, что в результате упрочняющей обработки максимальная толщина упроч- .ненного слоя (0,35-0,4i мм) обеспечивается на участке окружности впадин зубьев и в радиусных переходах ножек зубьев. Боковая поверхность зубьев (на участке, прилегающем к делительной окружности) упрочнена при этом на 0,25-0,3 мм, поверхность головок зубьев - на 0,2-0,25 мм. Степень наклепа материала зубьев в поверхностном слое при этом колеблется от 5-7% на участке головок зубьев до 15-18% . во впадинах и радиусных Переходах ножек зубьев.

Формула изобретения

С-.

Способ упрочнения поверхности зубьев зубчатых колес, при котором на 55 поверхность зубьев воздействуют де- формирукнцими шариками, размещенными в полости, образованной впадинами зубьев зубчатого колеса и стенками корпуса, при этом зубчатому колесу

сообщают вращение, отличающийся тем, что, с целью повышения качества обрабатываемых поверхностей за счет равномерности обработ ки, в зацепление с зубчатым колесом вводят по меньшей мере одну шестерню с уменьшенными по высоте до диаметра

12912616

делительной окружности зубьями с модулем, равным модулю зубьев зубчатого колеса, а часть шариков размещают во впадине между зубьями шестерни и зубчатого колеса, которые враща- , ют с одинаковыми угловыми скоростями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обкатки зубчатых колес | 1977 |

|

SU737088A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗГОТОВЛЕННЫХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2516859C2 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2469833C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2470761C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| КОМБИНИРОВАННАЯ СБОРНАЯ УПРОЧНЯЮЩАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2011 |

|

RU2457085C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

Изобретение относится к способам упрочнения деталей поверхностным пластическим деформированием и предназначено для упрочнения поверхности зубьев зубчатых колес. Целью изобретения является повышение качества обрабатываемой поверх8 9 ff S ности. Осуществляют пластическое деформирование поверхности зубьев,- свободно размещенными во впадинах зубьев обрабатывающими телами 10. При этом сообщают обрабатываемому зубчатому колесу 1 и введенному с ним в зацепление деформирующему элементу 5 вращение с равными угловыми скоростями. Деформирующий элемент выполняют в виде шестерни. Причем высота зубьев уменьшена до диаметра делительной окружности.Де- формирующий элемент и зубчатое колесо вращают в разные стороны.Высокое качество обрабатывДемой поверхности получаю- за счет равномернод о распределения деформирующих элементов. 2 ил. (О (Л / Jf/4 ISD со tc О5

Фиг. 2

Редактор О. Головач

Составитель Н. Сейфулина

Техред И.Попович Корректор Е. Сирохман

Заказ 77/12Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская iia6., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Способ обработки изделий | 1971 |

|

SU444629A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-23—Публикация

1985-10-02—Подача