Изобретение относится к обработке металлов давлением и может быть использовано для изготовления заготовок под выдавливание длинномерных изделий.

Цель изобретения - повышение стойкости рабочего инструмента за счет создания при выдавливании гидродинамических условий контактного трения.

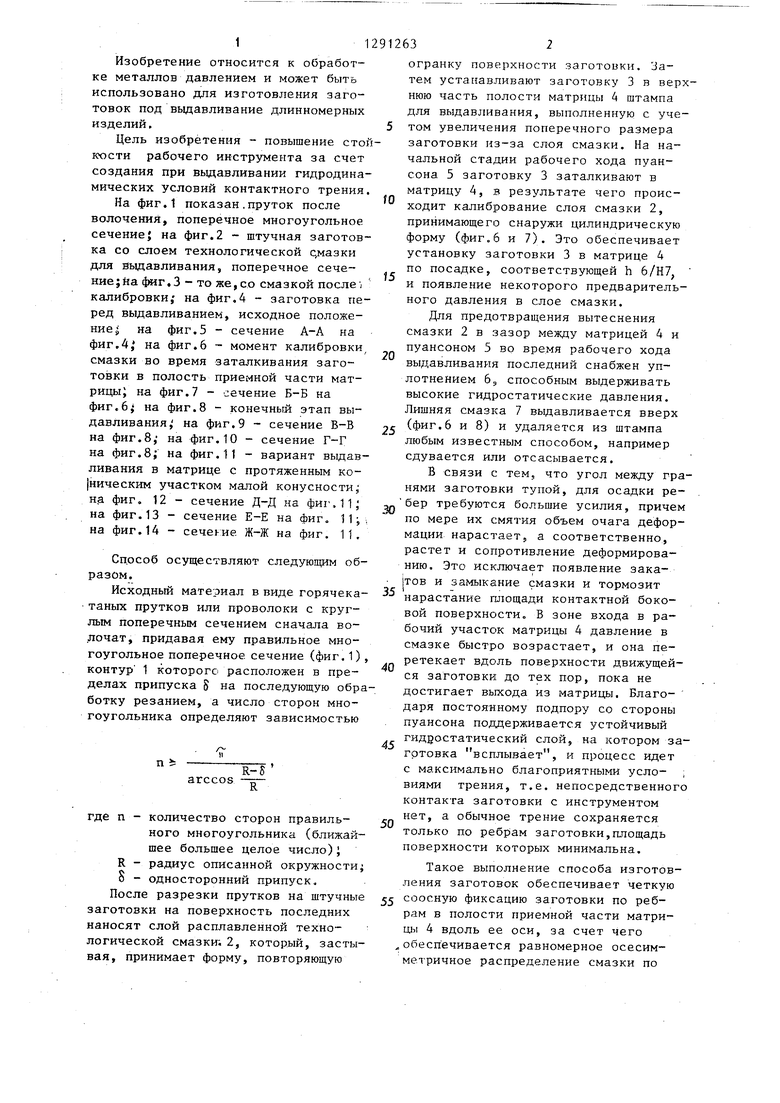

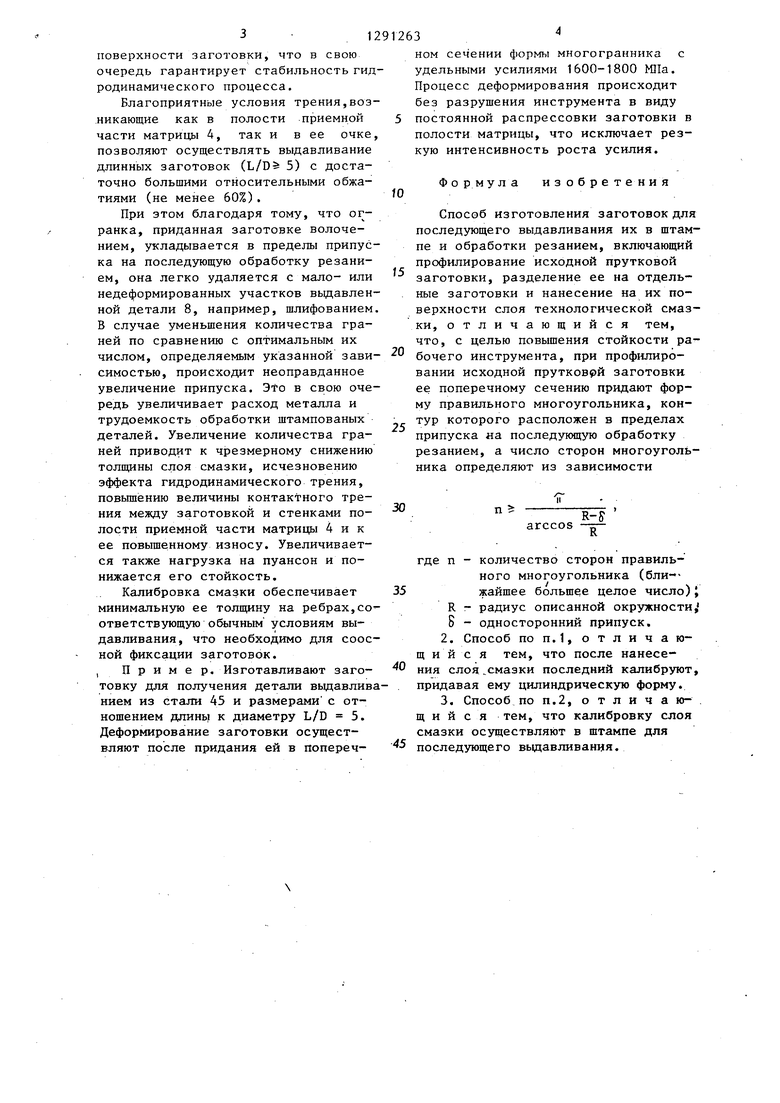

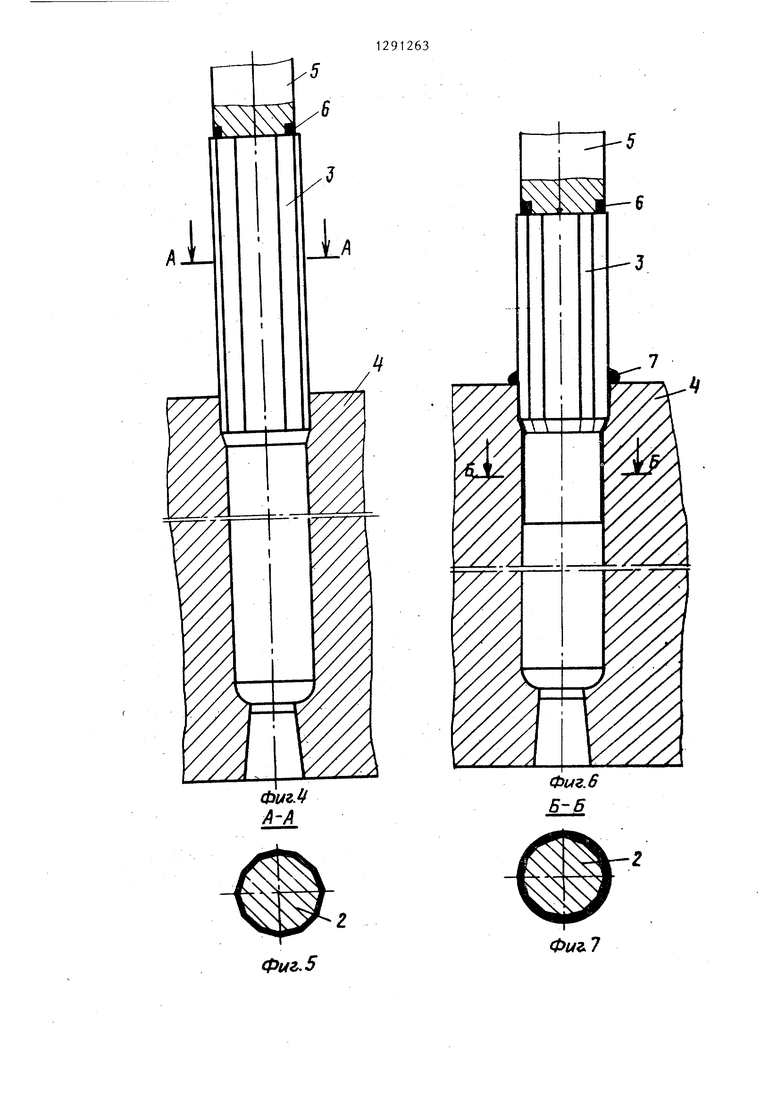

На фиг.1 показан.пруток после волочения, поперечное многоугольное сечениеJ на фиг.2 - штучная заготовка со слоем технологической с мазки для выдавливания, поперечное сечение ;йа 4иг,3 - то же,со смазкой после) калибровки, на фиг.4 - заготовка перед выдавливанием, исходное положе- ние на фиг.5 - сечение А-А на фиг,4, на фиг.6 момент калибровки смазки во время заталкивания заготовки в полость приемной части матрицы J на фиг.7 - сечение Б-Б на фиг.6; на фиг.8 - конечный этап выдавливания, на фиг.9 сечение Б-В на фиг.8,- на фиг. 10 - сечение Г-Г на фиг.8; на фиг.11 - вариант выдавливания в матрице с протяженным ко- ническим участком малой конусности, н.а фиг. 12 - сечение Д-Д на фиг. 11; на фиг.13 - сечение Е-Е на фиг. 11 на фиг.14 - сечекие Ж-Ж на фиг. 11.

Сдособ осуществляют следующим об разом.

Исходный материал в виде горячекатаных прутков или проволоки с круглым поперечным сечением сначала волочат, придавая ему правильное многоугольное поперечное сечение (фиг. 1) контур 1 которого расположен в пределах припуска 5 на последующую обработку резанием, а число сторон многоугольника определяют зависимостью

arccos

R-S R

R S

где п - количество сторон правильного многоугольника (ближайшее большее целое число)J радиус описанной окружности односторонний припуск, После разрезки прутков на штучные заготовки на поверхность последних наносят слой расплавленной техно- логической смазки; 2, который, застывая, принимает форму, повторяющую

0

5

5

0

5

огранку поверхности заготовки. Затем устанавливают заготовку 3 в верхнюю часть полости матрицы 4 штампа для выдавливания, выполненную с учетом увеличения поперечного размера заготовки из-за слоя смазки. На начальной стадии рабочего хода пуансона 5 заготовку 3 заталкивают в матрицу 4, в результате чего происходит калибрование слоя смазки 2, принимающего снаружи цилиндрическую форму (фиг.6 и 7). Это обеспечивает установку заготовки 3 в матрице 4 по посадке, соответствующей h 6/Н7, и появление некоторого предварительного давления в слое смазки.

Для предотвращения вытеснения смазки 2 в зазор между матрицей 4 и пуансоном 5 во время рабочего хода выдавливания последний снабжен уплотнением 6., способным выдерживать высокие гидростатические давления. Лишняя смазка 7 выдавливается вверх (фиг.6 и 8) и удаляется из штампа любым известным способом, например сдувается или отсасывается.

В связи с тем, что угол между гранями заготовки тупой, для осадки ре- бер требуются большие усилия, причем по мере их смятия объем очага деформации нарастает, а соответственно, растет и сопротивление деформированию. Это исключает появление зака- JTOB и замыкание смазки и тормозит нарастание гшощади контактной боковой поверхности. В зоне входа в рабочий участок матрицы 4 давление в смазке быстро возрастает, и она перетекает вдоль поверхности движущейся заготовки до тех пор, пока не достигает вькода из матрицы. Благодаря постоянному подпору со стороны пуансона поддерживается устойчивый гидростатический слой, на котором заготовка

всплывает

и процесс идет

0

5

с максимально благоприятными уело- ; ВИЯМИ трения, т.е. непосредственного контакта заготовки с инструментом нет, а обычное трение сохраняется только по ребрам заготовки,площадь поверхности которых минимальна.

Такое выполнение способа изготовления заготовок обеспечивает четкую соосную фиксацию заготовки по ребрам в полости приемной части матри- 4 вдоль ее оси, за счет чего „обеспечивается равномерное осесим- метричное распределение смазки по

поверхности заготовки, что в свою очередь гарантирует стабильность гидродинамического процесса.

Благоприятные условия трения,возникающие как в полости приемной части матрицы 4, так и в ее очке позволяют осуществлять выдавливание длинных заготовок (L/DS 5) с достаточно большими относительными обжатиями (не менее 60%).

При этом благодаря тому, что огранка, приданная заготовке волочением, укладывается в пределы припуска на последующую обработку резанием, она легко удаляется с мало- или недеформированных участков выдавленной детали 8, например, шлифованием В случае уменьшения количества граней по сравнению с оптимальным их числом, определяемым указанной зависимостью, происходит неоправданное увеличение припуска. Это в свою очередь увеличивает расход металла и трудоемкость обработки штампованых деталей. Увеличение количества граней приводит к чрезмерному снижению толщины слоя смазки, исчезновению эффекта гидродинамического трения, повьшению величины контактного трения между заготовкой и стенками полости приемной части матрицы 4 и к ее повышенному износу. Увеличивается также нагрузка на пуансон и понижается его стойкость.

Калибровка смазки обеспечивает минимальную ее толщину на ребрах,соответствующую обычным условиям выдавливания, что необходимо для соос- ной фиксации заготовок.

, Пример. Изготавливают заго- товку для получения детали вьщавлива нием из стали 45 и размерами с отношением длины к диаметру L/D 5. Деформирование заготовки осуществляют после придания ей в попереч-

5

1263

ном сечении формы многогранника с удельными усилиями 1600-1800 МПа. Процесс деформирования происходит без разрушения инструмента в виду постоянной распрессовки заготовки в полости матрицы, что исключает резкую интенсивность роста усилия.

Формула изобретения

Способ изготовления заготовок для последующего выдавливания их в щтам- пе и обработки резанием, включающий профилирование исходной прутковой заготовки, разделение ее на отдельные заготовки и нанесение на их поверхности слоя технологической смазки, отличающийся тем, что, с целью повышения стойкости рабочего инструмента, при профилировании исходной Прутковой заготовки ее поперечному сечению придают форму правильного многоугольника, контур которого расположен в пределах припуска на последующую обработку резанием, а число сторон многоугольника определяют из зависимости

30

п

arccos

R-F

где п - количество сторон правильного многоугольника (бли-- жайшее большее целое число)J R - радиус описанной окружности, 6 - односторонний припуск.

2.Способ по П.1, отличаю- щ и и с я тем, что после нанесения слоя ,смазки последний калибруют, придавая ему цилиндрическую форму.

3.Способ по п.2, отличающийся тем, что калибровку слоя смазки осуществляк)т в штампе для последующего вьщавливания.

Фл/г-З

1291263

Фиг,. 5

Фиг.8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Способ изготовления полых из-дЕлий | 1979 |

|

SU816658A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Способ выдавливания изделий со стенками переменной толщины и постоянной высоты | 1989 |

|

SU1696077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

Изобретение относится к области обработки металлов давлением и позволяет повысить стойкость рабочего инструмента при Бьщавливании за счет создания гидродинамических условий контактного трения путем использования специальной заготовки. Данную заготовку получают профилированием исходной прутковой заготовки до образования в поперечном сечении правильного многоугольника. На последний наносят слой смазки. После этого слой калибруют, придавая ему цшшн- , дрическую форму. Применение такой, заготовки позволяет также улучшить точность ее центрирования в штамп,е для вьщавливания. 2 з.п. ф-лы, 14 ил. с S сл

rS

Фиг.ъ:

Г-г

ф14г.Ю

шаг

Редактор И. Горная

Фиг,

Составитель А. Быстров

Техред И.Попович , Корректор Л. Пилипенко

Заказ 77/12Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужг(ррод, ул. Проектная,4

| Береснев Б.И., Езерский К.И., Трушин Е.В | |||

| Физические основы и практическое применение гидроэкструзии | |||

| -М.: Наука, 1981, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Генератор с приводом для ручной электрической лампы | 1919 |

|

SU586A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1987-02-23—Публикация

1985-02-15—Подача