Изобретение относится к обработке металлов давлением, преимущественно к способам выдавливания изделий с неравномерной толщиной стенок при их постоянной высоте, и может быть использовано для получения коробчатых или П-образных изделий.

Целью изобретения является повышение качества изделий за счет увеличения точности геометрических размеров их стенок, экономичности процесса за счет снижения себестоимости изделий и увеличения стойкости деформирующего штампового

инструмента, а также расширение технологических возможностей способа.

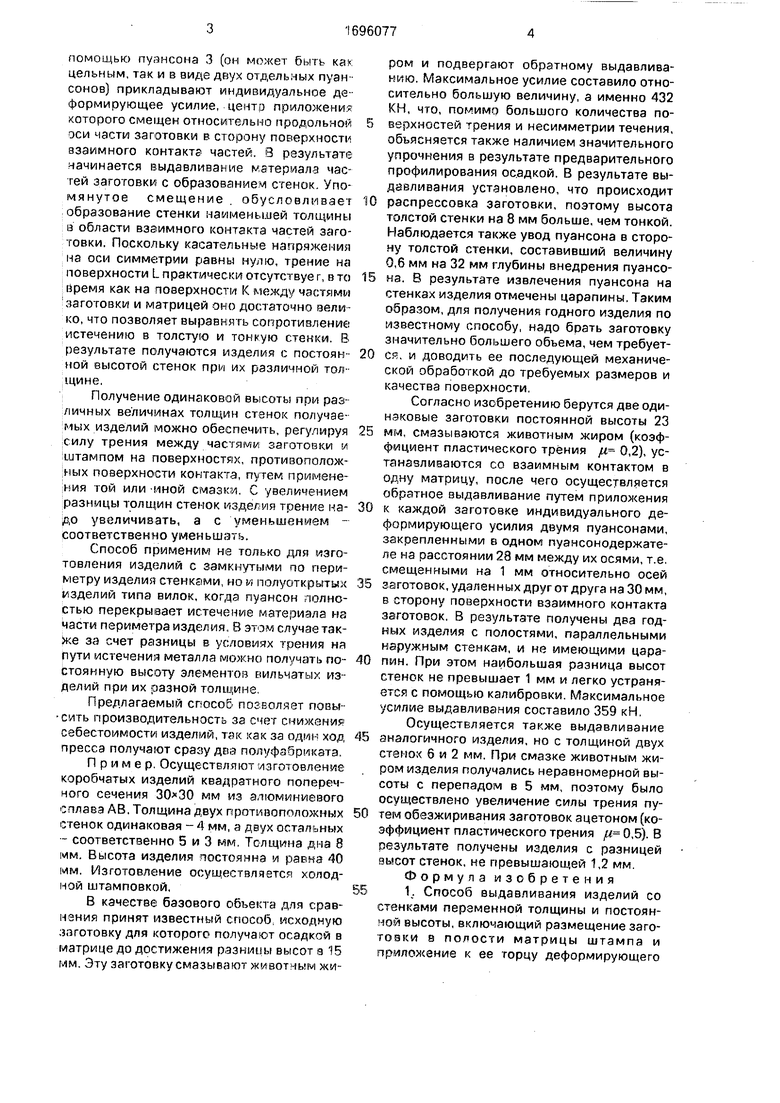

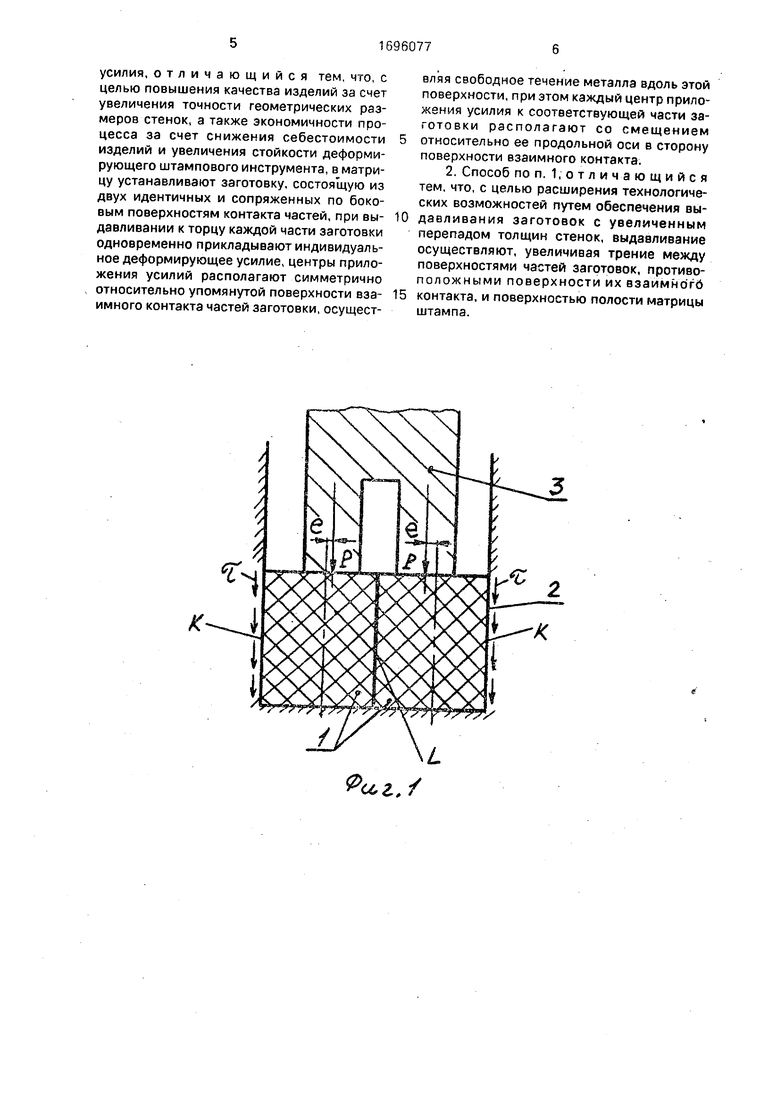

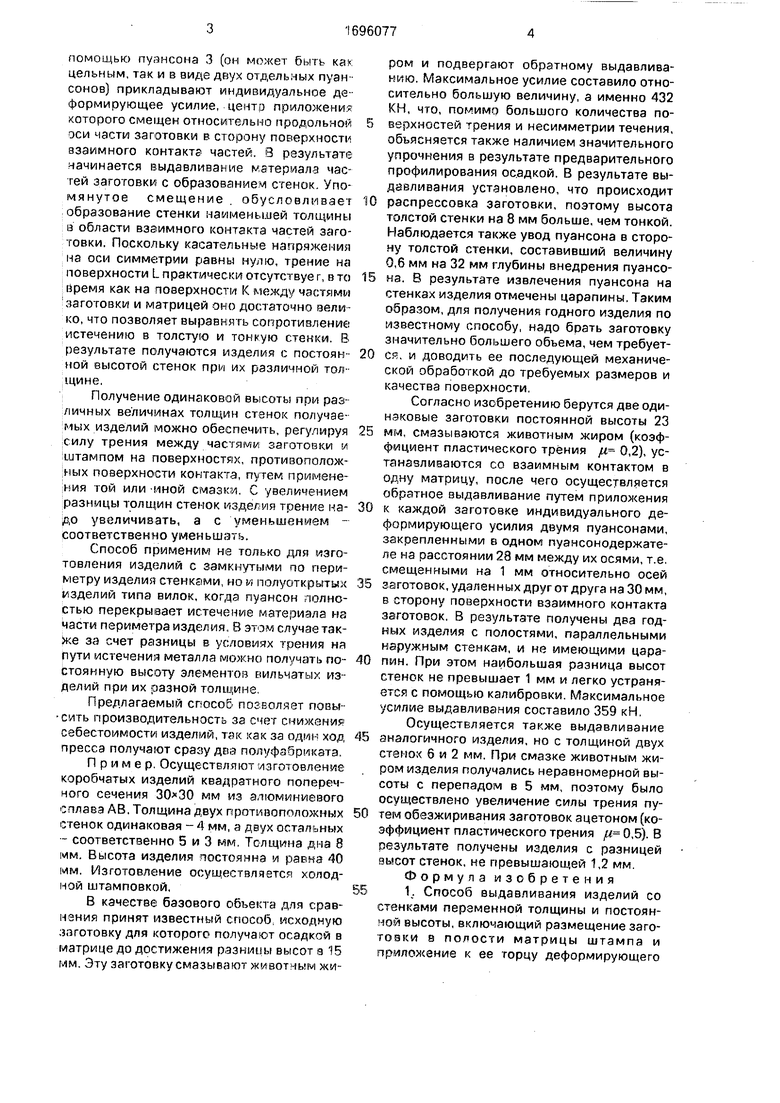

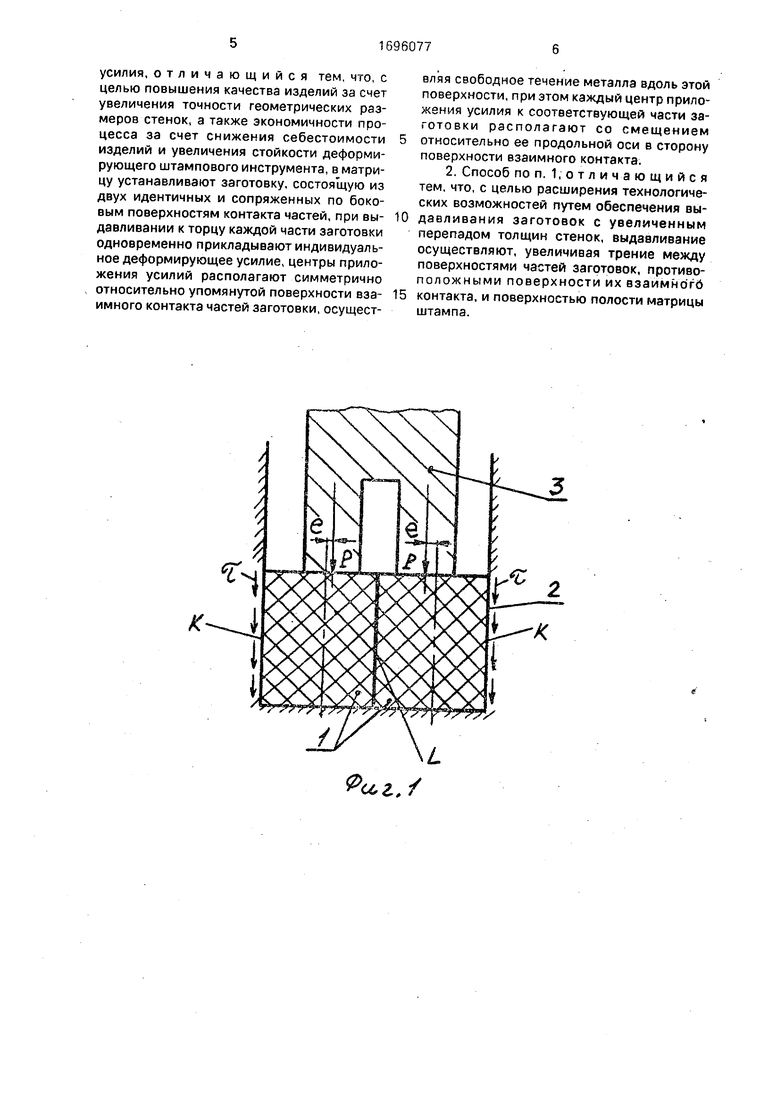

На фиг. 1 показана схема расположения частей заготовки и инструмента перед выдавливанием; на фиг. 2 - окончание выдавливания изделий со стенками переменной толщины при постоянной высоте.

Способ осуществляют следующим образом.

Две идентичные части 1 заготовки устанавливают симметрично относительно поверхности взаимного контакта в одну полость матрицы 2 штампа (фиг. 1) После этого к торцу каждой из частей заготовки с

Х4

помощью пуансона 3 (он может быть как цельным, так и в виде двух отдельных пуансонов) прикладывают индивидуальное деформирующее усилие, центр приложения которого смещен относительно продольной оси части заготовки в сторону поверхности взаимного контакта частей, В результате начинается выдавливание материала частей заготовки с образованием стенок. Упо- мянутое смещение . обусловливает образование стенки наименьшей толщины в области взаимного контакта частей заготовки. Поскольку касательные напряжения на оси симметрии равны нулю, трение на поверхности L практически отсутствует, в то время как на поверхности К между частями заготовки и матрицей оно достаточно велико, что позволяет выравнять сопротивление истечению в толстую и тонкую стенки. В результате получаются изделия с постоянной высотой стенок при их различной толщине.

Получение одинаковой высоты при различных величинах толщин стенок получаемых изделий можно обеспечить, регулируя силу трения между частями заготовки и штампом на поверхностях, противоположных поверхности контакта, путем применения той или -иной смазки. С увеличением разницы толщин стенок изделия трение надо увеличивать, а с уменьшением - соответственно уменьшать.

Способ применим не только для изготовления изделий с замкнутыми по периметру изделия стенками, но и полуоткрытых изделий типа вилок, когда пуансон полностью перекрывает истечение материала на части периметра изделия. В этом случае также за счет разницы в условиях трения на пути истечения металла можно получать постоянную высоту элементов вильчатых изделий при их разной толщине.

Предлагаемый способ позволяет повысить производительность за счет снижения

себестоимости изделий, так как за один ход

пресса получают сразу два полуфабриката.

Пример, Осуществляют изготовление коробчатых изделий квадратного поперечного сечения мм из алюминиевого сплава АВ, Толщина двух противоположных стенок одинаковая - 4 мм, а двух остальных - соответственно 5 и 3 мм, Толщина дна 8 мм. Высота изделия постоянна и равна 40 мм. Изготовление осуществляется холодной штамповкой.

В качестве базового объекта для сравнения принят известный способ, исходную заготовку для которого получают осадкой в матрице до достижения разницы высот в 15 мм. Эту заготовку смазывают животным жиром и подвергают обратному выдавливанию. Максимальное усилие составило относительно большую величину, а именно 432 КН, что, помимо большого количества поверхностей трения и несимметрии течения, объясняется также наличием значительного упрочнения в результате предварительного профилирования ос.адкой. В результате выдавливания установлено, что происходит

распрессовка заготовки, поэтому высота толстой стенки на 8 мм больше, чем тонкой. Наблюдается также увод пуансона в сторону толстой стенки, составивший величину 0,6 мм на 32 мм глубины внедрения пуансона. В результате извлечения пуансона на стенках изделия отмечены царапины. Таким образом, для получения годного изделия по известному способу, надо брать заготовку значительно большего объема, чем требуется, и доводить ее последующей механической обработкой до требуемых размеров и качества поверхности.

Согласно изобретению берутся две одинаковые заготовки постоянной высоты 23

мм, смазываются животным жиром (коэффициент пластического трения (л 0,2), устанавливаются со взаимным контактом в одну матрицу, после чего осуществляется обратное выдавливание путем приложения

к каждой заготовке индивидуального деформирующего усилия двумя пуансонами, закрепленными в одном пуансонодержате- ле на расстоянии 28 мм между их осями, т.е. смещенными на 1 мм относительно осей

заготовок, удаленных друг от друга на 30 мм, в сторону поверхности взаимного контакта заготовок. В результате получены два годных изделия с полостями, параллельными наружным стенкам, и не имеющими царапин. При этом наибольшая разница высот стенок не превышает 1 мм и легко устраняется с помощью калибровки. Максимальное усилие выдавливания составило 359 кН. Осуществляется также выдавливание

аналогичного изделия, но с толщиной двух стенок 6 и 2 мм. При смазке животным жиром изделия получались неравномерной высоты с перепадом в 5 мм, поэтому было осуществлено увеличение силы трения путем обезжиривания заготовок ацетоном (коэффициент пластического трения /и 0,5), В результате получены изделия с разницей высот стенок, не превышающей 1,2 мм. Формула изобретения

1. Способ выдавливания изделий со

стенками переменной толщины и постоянной высоты, включающий размещение заготовки в полости матрицы штампа и приложение к ее торцу деформирующего

усилия, отличающийся тем, что, с целью повышения качества изделий за счет увеличения точности геометрических размеров стенок, а также экономичности процесса за счет снижения себестоимости изделий и увеличения стойкости деформирующего штампового инструмента, в матрицу устанавливают заготовку, состоящую из двух идентичных и сопряженных по боковым поверхностям контакта частей, при выдавливании к торцу каждой части заготовки одновременно прикладывают индивидуальное деформирующее усилие, центры приложения усилий располагают симметрично относительно упомянутой поверхности взаимного контакта частей заготовки, осущест0

5

вляя свободное течение металла вдоль этой поверхности, при этом каждый центр приложения усилия к соответствующей части заготовки располагают со смещением относительно ее продольной оси в сторону поверхности взаимного контакта.

2. Способ по п. 1,отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения выдавливания заготовок с увеличенным перепадом толщин стенок, выдавливание осуществляют, увеличивая трение между поверхностями частей заготовок, противоположными поверхности их взаимногд контакта, и поверхностью полости матрицы штампа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий коробчатой формы с разновысокими стенками | 1990 |

|

SU1731383A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ получения полых изделий с фасонной боковой поверхностью | 1979 |

|

SU874256A2 |

| Способ изготовления полых изделий с раструбом | 1978 |

|

SU719773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

Изобретение относится к обработке металлов давлением, преимущественно к способам выдавливания изделий с неравномерной толщиной стенок при их постоянной высоте. Оно может быть использовано для получения коробчатых или П-образных изделий. Цель изобретения повышение качества изделий за счет увеличения точности геометрических размеров их стенок. Повышается также экономичность процесса за счет снижения себестоимости изделий и увеличения стойкости деформирующего штампового инструмента при расширенных технологических возможностях способа. Цель достигается за счет того, что в матрицу штампа помещают две одинаковые заготовки, контактирующие между собой боковыми поверхностями. К торцу каждой заготовки прикладывают индивидуальное деформирующее усилие, смещая центр его приложения относительно продольной оси соответствующей части заготовки в сторону поверхности взаимного контакта. Течение металла вдоль указанной поверхности контакта оставляют свободным. Для улучшения эффекта выравнивания высоты стенок при значительной разнице их толщины коэффициент трения поверхности заготовок о с-тенки матрицы штампа увеличивают. 1 з.п. ф-лы, 2 ил. fssat %КХЗЗР

«.г./

/7 S f r S f / S S S /S S

Vut.2.

| Воронцов А.Л | |||

| Напряженное состояние заготовки при обратном выдавливании | |||

| - Известия ВУЗов | |||

| Сер | |||

| Машиностроение | |||

| - М.:МВТУ, 1988 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Способ получения изделий типа стаканов со стенкой переменной толщины | 1979 |

|

SU874254A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-12-07—Публикация

1989-07-18—Подача