Изобретение относится к порошковой металлургии, в частности к получению металлических порошков распылением расплава потоком энергоносителя.

Целью изобретения является повышение качества порошка и расширение технологических возможностей устройства.

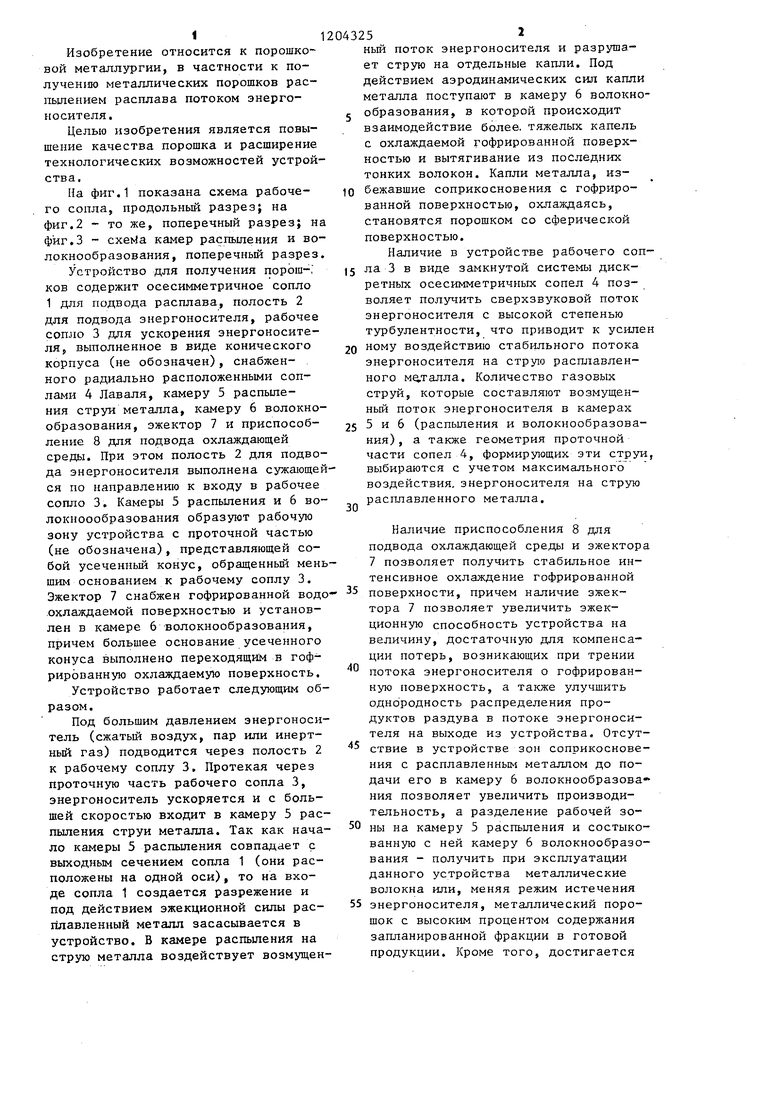

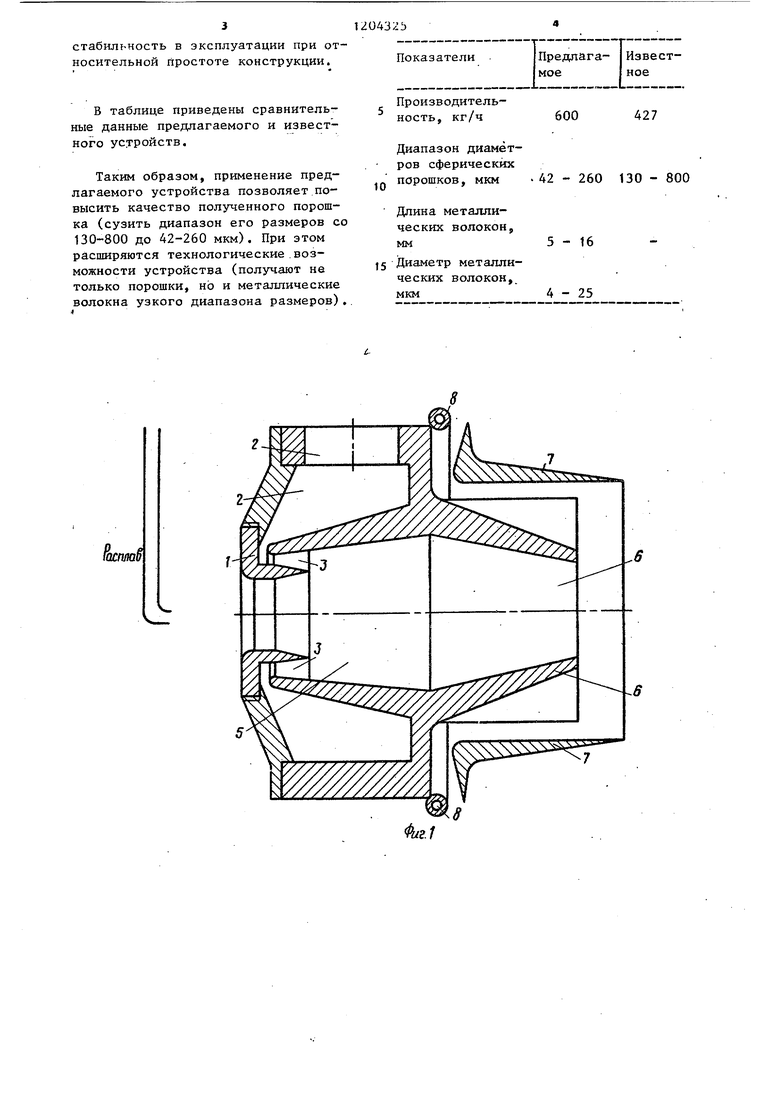

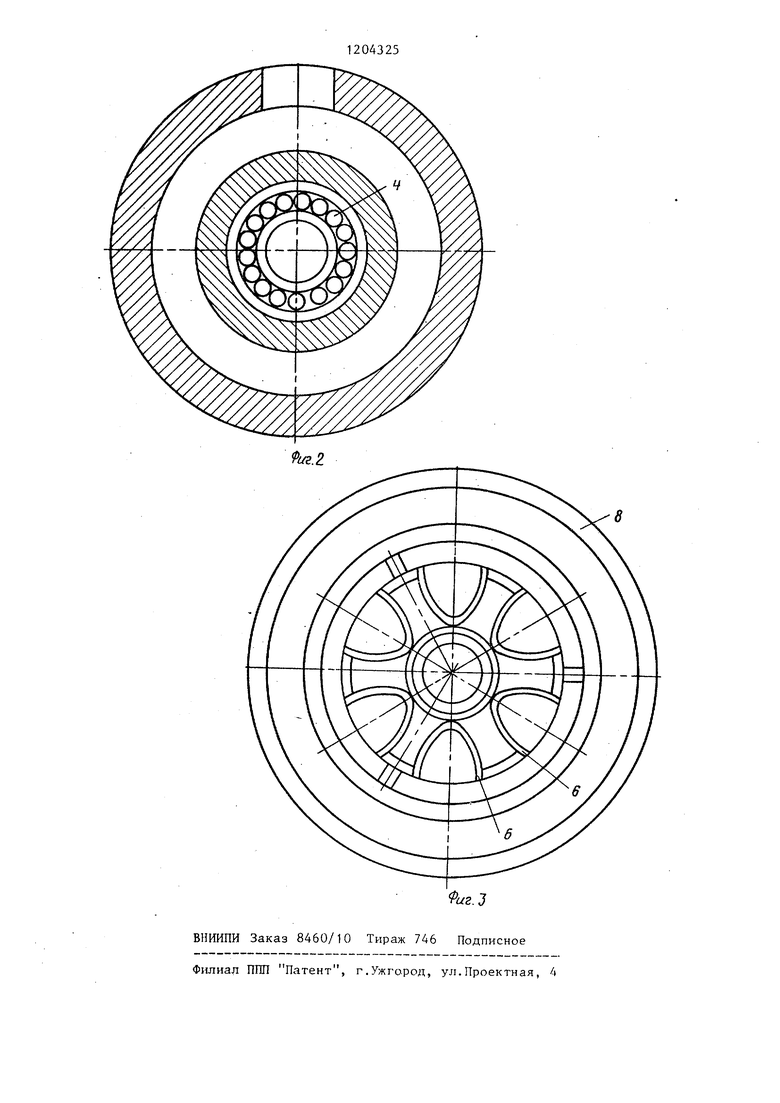

На фиг.1 показана схема рабочего сопла, продольньш: разрез; на фиг.2 - то же, поперечный разрез; на фиг.З схема камер распыления и во- локнообразования, поперечный разрез.

Устройство для получения порош-, ков содержит осесимметричное сопло 1 для подвода расплава, полость 2 для подвода знергоносителя, рабочее сопло 3 для ускорения энергоносителя, выполненное в виде конического корпуса (не обозначен), снабженного радиально расположенными соплами 4 Лаваля, камеру 5 распыления струи металла, камеру 6 волокно- образования, эжектор 7 и приспособление 8 для подвода охлаждающей среды. При этом полость 2 для подвода энергоносителя выполнена сужающейся по направлению к входу в рабочее сопло 3. Камеры 5 распыления и 6 во- локиоообразования образуют рабочую зону устройства с проточной частью (не обозначена), представляющей собой усеченный конус, обращенный меньшим основанием к рабочему соплу 3. Эжектор 7 снабжен гофрированной водо .охлаждаемой поверхностью и установлен в камере 6 волокнообразования, причем большее основание усеченного конуса выполнено переходящим в гоф- риропанную охлаждаемую поверхность.

Устройство работает следующим образом.

Под большим давлением энергоноситель (сжатый воздух, пар или инертный газ) подводится через полость 2 к рабочему соплу 3. Протекая через проточную часть рабочего сопла 3, энергоноситель ускоряется и с большей скоростью входит в камеру 5 распыления струи металла. Так как начало камеры 5 распыления совпадает с выходньм сечением сопла 1 (они расположены на одной оси), то на входе сопла 1 создается разрежение и под действием эжекционной силы расплавленный металл засасывается в устройство. В камере распыления на струю металла воздействует возмущенный поток энергоносителя и разрушает струю на отдельные капли. Под действием аэродинамических сил капли металла поступают в камеру 6 волокнообразования, в которой происходит взаимодействие более, тяжелых капель с охлаждаемой гофрированной поверхностью и вытягивание из последних тонких волокон. Капли металла, избежавшие соприкосновения с гофрированной поверхностью, охлаждаясь, становятся порошком со сферической поверхностью.

Наличие в устройстве рабочего соп5 ла 3 в виде замкнутой системы дискретных осесимметричных сопел 4 позволяет Получить сверхзвуковой поток энергоносителя с высокой степенью турбулентности, что приводит к усипен

0 ному воздействию стабильного потока энергоносителя на струю расплавленного мо.талла. Количество газовых струй, которые составляют возмущенный поток энергоносителя в камерах

5 5 и 6 (распыления и волокнообразования) , а также геометрия проточной части сопел 4, формирующих эти струи, выбираются с учетом максимального воздействия, энергоносителя на струю расплавленного металла.

Наличие приспособления 8 для подвода охлаждающей среды и эжектора 7 позволяет получить стабильное интенсивное охлаждение гофрированной

5 поверхности, причем наличие эжектора 7 позволяет увеличить эжек- ционную способность устройства на величину, достаточную для компенсации потерь, возникающих при трении потока энергоносителя о гофрированную поверхность, а также улучшить однородность распределения продуктов раздува в потоке энергоносителя на выходе из устройства. Отсутствие в устройстве зон соприкосновения с расплавленным металлом до подачи его в камеру 6 волокнообразова - ния позволяет увеличить производительность, а разделение рабочей зо0 ны на камеру 5 распыления и состыкованную с ней камеру 6 волокнообразования - получить при эксплуатации данного устройства металлические волокна или, меняя режим истечения

5 энергоносителя, металлический порошок с высоким процентом содержания запланированной фракции в готовой продукции. Кроме того, достигается

0

5

стабилг-ность в эксплуатации при относительной простоте конструкции.

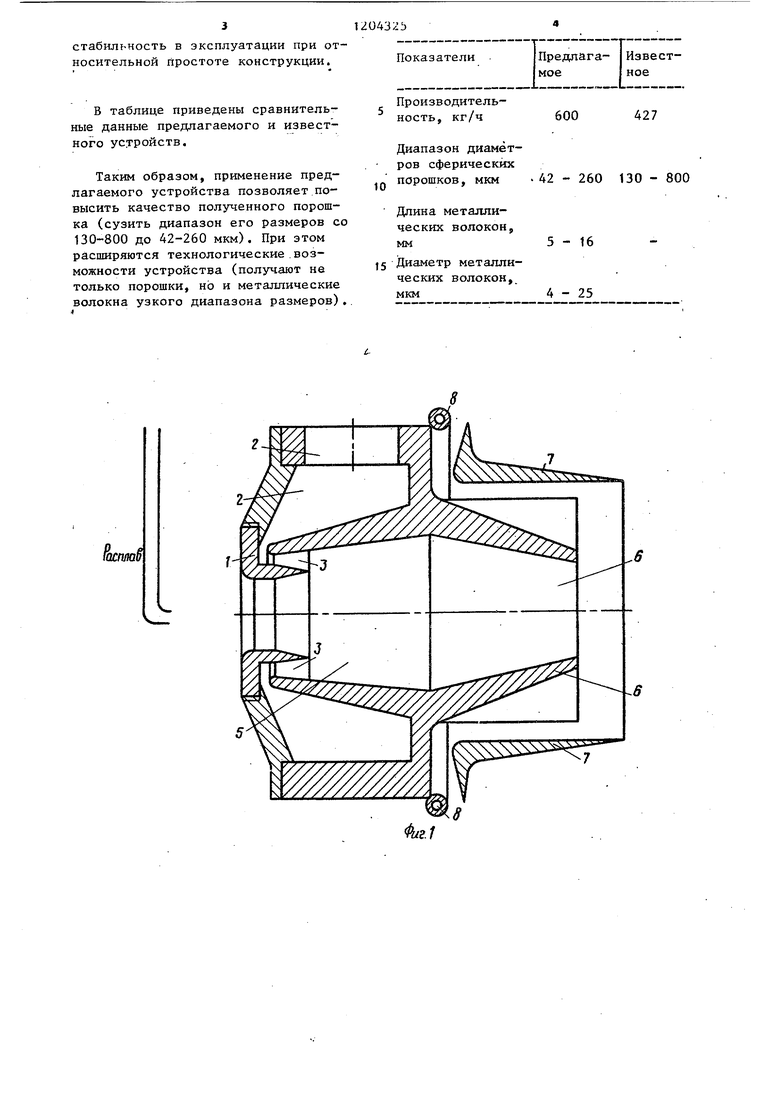

В таблице приведены сравнительные данные предлагаемого и известного устройств.

Таким образом, применение предлагаемого устройства позволяет повысить качество полученного порошка (сузить диапазон его размеров со 130-800 до 42-260 мкм). При этом расширяются технологические.возможности устройства (получают не только порошки, но и металлические волокна узкого диапазона размеров)..

Показатели

::т

Предлага- Извест- мое I кое

Пр он зв одитель- ность, кг/ч

Диапазон диаметров сферических порошков, мкм

600

427

42 - 260 130 - 800

Длина металлических волокон,

мм

Диаметр металлических волокон, мкм

5-16

4-25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Устройство для получения штапельных волокон | 1987 |

|

SU1535855A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

iactmS

S

8

ВНИИПИ Заказ 8460/10 Тираж 746 Подписное Филиал ППП Патент, г.Ужго.род, ул. Проектная, 4

| Устройство для получения металлических порошков | 1974 |

|

SU629990A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Форсунка для получения порошков распылением жидких металлов | 1977 |

|

SU642010A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-01-15—Публикация

1983-11-30—Подача