Изобретение относится к приборам для активного контроля изделий и может найти применение на предприятиях подшипниковой промышленности.

Цель изобретения - повышение точности путем ликвидации ложных подналадок от вынужденных остановок роликов.

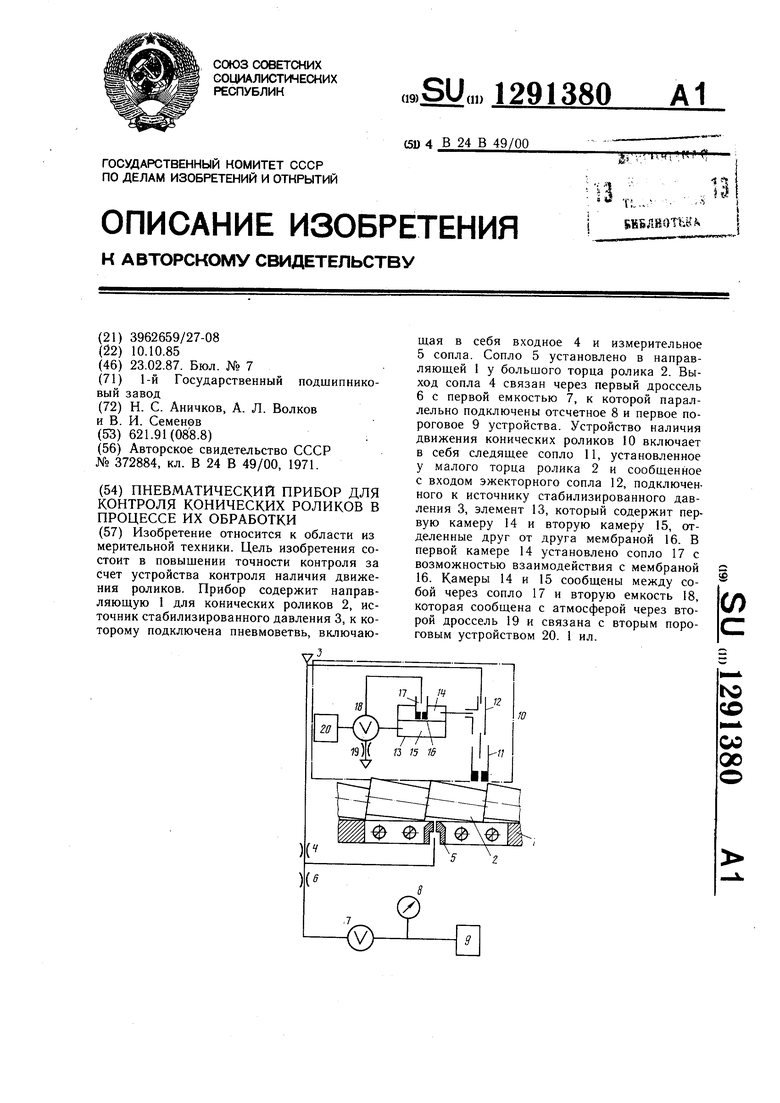

На чертеже схематично показан прибор, общий вид.

Прибор для контроля конических роликов в процессе их обработки содержит направляющую 1 для конических роликов 2, источник 3 стабилизированного давления, к которому подключена пневмоветвь, включающая в себя входное 4 и измерительное 5 сопла. Измерительное сопло 5 установлено в направляющей 1 у большего торца конического ролика 2. Выход входного сопла 4 связан через первый дроссель 6 с первой емкостью 7, к которой параллельно подключены отсчетное 8 и первое пороговое 9 устройства. Прибор включает в себя также устройство контроля наличия движения конических роликов 10. Входящее в состав устройства контроля наличия движения конических роликов 10 следящее сопло 11 установлено у малого торца конического ролика 2 и сообщено с выходом эжек- торного сопла 12, подключенного к источнику 3 стабилизированного давления. В устройство контроля наличия движения конических роликов 10 также входит мембранный пневматический элемент 13, который имеет первую 14 и вторую 15 камеры, отделенные одна от другой мембраной 16. В первой камере 14 установлено сопло 17 с возможностью взаимодействия с мембраной 16. Камеры 14 и 15 сообщены между собой через сопло 17 и вторую емкость 18. Вторая емкость 18 сообщена с атмосферой через второй дроссель 19 и связана с вторым пороговым устройством 20. Первая камера 14 элемента 13 сообщена с эжектирующим входом эжекторного сопла 12.

Прибор работает следующим образом. Воздух из источника 3 стабилизированного давления стравливается через пневмо- ветви, образованные соплами 4 и 5 и соплами 12 и 11, и зазоры между торцами измерительного сопла 5, следящего сопла 11 и поверхностью проходящих по направляющей 1 конических роликов 2 в атмосферу. Давление в пневмоветви между входным соплом 4 и измерительным соплом 5 и на эжектирующем входе эжекторного сопла 12 изменяется в зависимости от меняющегося при прохождении конических роликов 2 зазора соответственно перед измерительным соплом 5 и следящим соплом И. В первой емкости 7 измерительное дав-. ление, поступающее с выхода входного сопла 4 через первый дроссель 6, усредняется и наблюдается по отсчетному устройству 8, одновременно поступая на вход первого порогового устройства 9. В процессе износа

шлифовального круга станка диаметр конических роликов 2 увеличивается, что вызывает уменьшение усредненного давления, поступающего на вход первого порогового

устройства 9. При достижении им порога срабатывания первого порогового устройства 9, последнее срабатывает, выдавая команду на подналадку, в результате которой перемещается бабка станка и компенсируется износ щлифовального круга, что в свою очередь приводит к уменьшению усредненного зазора между поверхностью отщлифо- ванных конических роликов 2 и торцом измерительного сопла 5, а следовательно, к увеличению давления, поступающего на

первое пороговое устройство 9, которое отключает привод подачи бабки станка.

Одновременно с этим измерительное давление с эжектирующего входа эжекторного сопла 12 через первую камеру 14, сопло 17 и вторую емкость 18 элемента 13

поступает н а вход второго порогового устройства 20, в небольшом количестве стравливаясь в атмосферу через второй дроссель 19. Увеличения зазора в местах стыков конических роликов 2 при их прохождении под следящим соплом 11 вызывают скачкообразные уменьшения давления в первой камере 14 элемента 13 до уровня меньше значения давления скопившегося во второй емкости 18 и, следовательно, во второй камере 15. Эти скачкообразные уменьщения давления в первой камере 14 приводят к скачкообразным перекрытиям сопла 17 мембраной 16, предотвращая тем самым от скачкообразных стравливаний скопившегося во второй емкости 18 давления через сопло 17, эжекторное сопло 12 и следящее сопло 11 в атмосферу, что обеспечивает поддержание уровня давления на входе второго порогового устройства 20 значительно выще значения его порога срабатывания.

При остановке роликов под следящим

соплом 11 располагается зазор, близкий к максимальному, что вызывает резкое падение давления в первой камере 14 вплоть до разряжения и перекрытие сопла 17 мембраной 16. Из-за того, что во вторую емкость 18 при этом перестают поступать новые пополнения воздуха, давление в ней начинает падать благодаря непрерывному стравливанию Еюздуха через дроссель 19 в атмосферу и при достижении им порога срабатывания второго порогового устройства

20 последнее срабатывает, разрывая цепь команды на подналадку, поступающей при этом с первого порогового устройства 9, так как зазор, устанавливаемый при этом перед измерительным соплом 5 также близкий к максимальному и, следовательно,

значительно больше, чем усредненный зазор, вызывающий подналадку.

Опережение поступающего с второго порогового устройства 20 сигнала на запрет

подналадки по сравнению с сигналом на подналадку, исходящим с первого порогового устройства 9, при остановке роликов обеспечивается подбором соответствующих величин второго дросселя 19 и второй емкости 18.

Формула изобретения

Пневматический прибор для контроля конических роликов в процессе их обработки, содержащий направляющую для роликов, источник стабилизированного давления, к которому подключена нневмо- ветвь, включающая в себя входное и измерительное сопла, и подключенные к пневмо- ветви через первый дроссель и первую емкость, отсчетное и первое пороговое устройства, отличающийся тем, что, с целью по

выщения точности, он снабжен устройством контроля наличия движения роликов, включающим в себя следящее сопло, установленное у малого торца конического ролика, мембранный пневматический элемент, имеющий две камеры, отделенные друг от друга мембраной и сообщенные между собой через посредство второй емкости и согща, установленного в одной из камер выщеупомя- нутого элемента с возможностью взаимодействия с мембраной, эжекторное сопло, соединенное входом с источником стабилизированного давления, выходом - со следящим соплом, а эжектирующим входом - с камерой элемента, содержащей сопло, второе пороговое устройство, подключенное к второй емкости, и второй дроссель, посредством которого вторая емкость сообщена с атмосферой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическая следящая система для управления бесцентрошлифовальным станком | 1986 |

|

SU1362613A1 |

| Стенд для контроля струйного порогового элемента | 1984 |

|

SU1227835A1 |

| Пневматическое устройство для измерения линейных размеров | 1989 |

|

SU1663419A1 |

| Пневматический дифференциальный прибор для измерения линейных размеров | 1986 |

|

SU1430743A1 |

| Пневматическое устройство для измерения линейных размеров | 1986 |

|

SU1392359A1 |

| Устройство для контроля угла конуса дорожки качения наружных колец конических подшипников | 1988 |

|

SU1619025A1 |

| Пневматический прибор для активного контроля конических роликов | 1985 |

|

SU1288038A1 |

| Устройство для измерения диаметра шариков и роликов | 1979 |

|

SU934220A1 |

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ | 1997 |

|

RU2112920C1 |

| Пневматическое реле времени | 1983 |

|

SU1149065A1 |

Изобретение относится к области из мерительной техники. Цель изобретения состоит в повышении точности контроля за Счет устройства контроля наличия движения роликов. Прибор содержит направляющую 1 для конических роликов 2, источник стабилизированного давления 3, к которому подключена пневмоветвь, включаюшая в себя входное 4 и измерительное 5сопла. Сопло 5 установлено в направляющей 1 у большого торца ролика 2. Выход сопла 4 связан через первый дроссель 6с первой емкостью 7, к которой параллельно подключены отсчетное 8 и первое пороговое 9 устройства. Устройство наличия движения конических роликов 10 включает в себя следящее сопло 11, установленное у малого торца ролика 2 и сообщенное с входом эжекторного сопла 12, подключенного к источнику стабилизированного давления 3, элемент 13, который содержит первую камеру 14 и вторую камеру 15, отделенные друг от друга мембраной 16. В первой камере 14 установлено сопло 17 с возможностью взаимодействия с мембраной 16. Камеры 14 и 15 сообщены между собой через сопло 17 и вторую емкость 18, которая сообщена с атмосферой через второй дроссель 19 и связана с вторым пороговым устройством 20. 1 ил. (С (Л Ш N9 QD СО 00

| Пневматический прибор для контроля изделий в процессе их обработки | 1971 |

|

SU372884A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-23—Публикация

1985-10-10—Подача