Изобретение относится к промышленности строительства и стройматериалов, к технологии получения оптических стекол, применяемых в качестве плиток, линз, призм.

Цель изобретения - ускорение процесса.

Способ заключается в том, что нагрева- ют заготовку электромагнитным излучением в области 0,3-3,5 мкм с плотностью в объеме 0,75-1,45 Вт/см до температуры, соответствующей вязкости стекла 10 -10 П, затем плотность электромагнитного излучения скачкообразно увеличивают до 5,5- 6,3 Вт/см , после чего моллируют заготовку на подложке, которую после снятия с нее заготовки возвращают к месту подачи заготовок в печь.

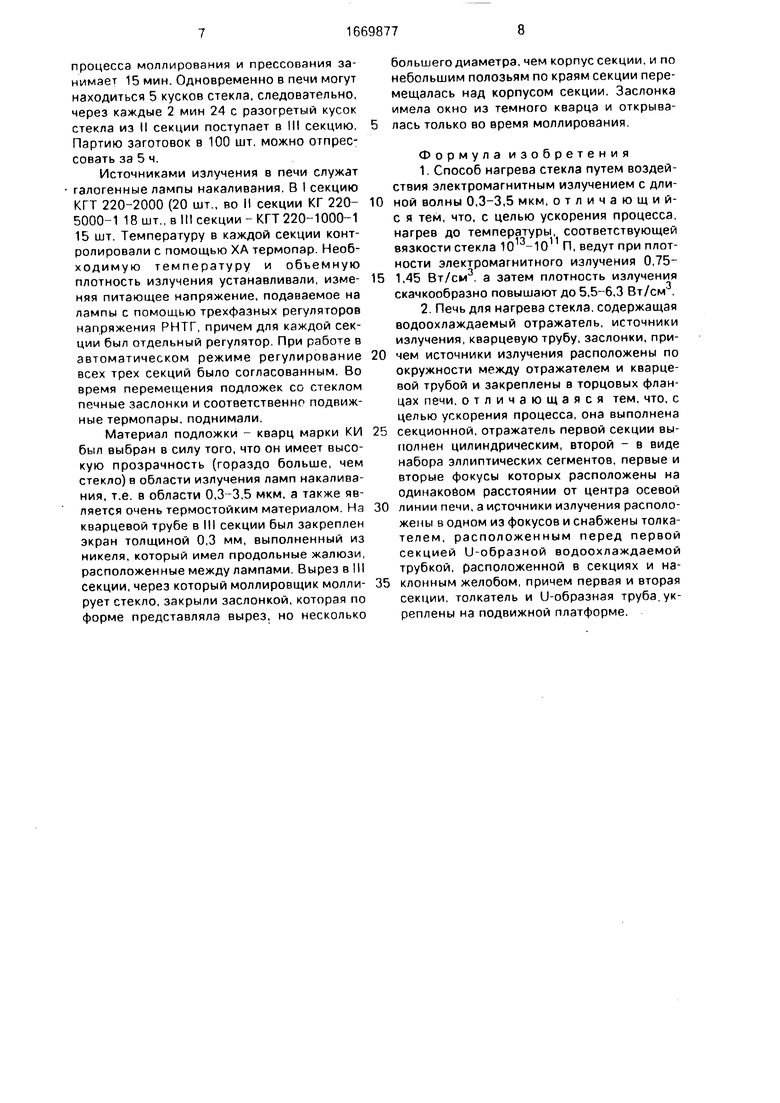

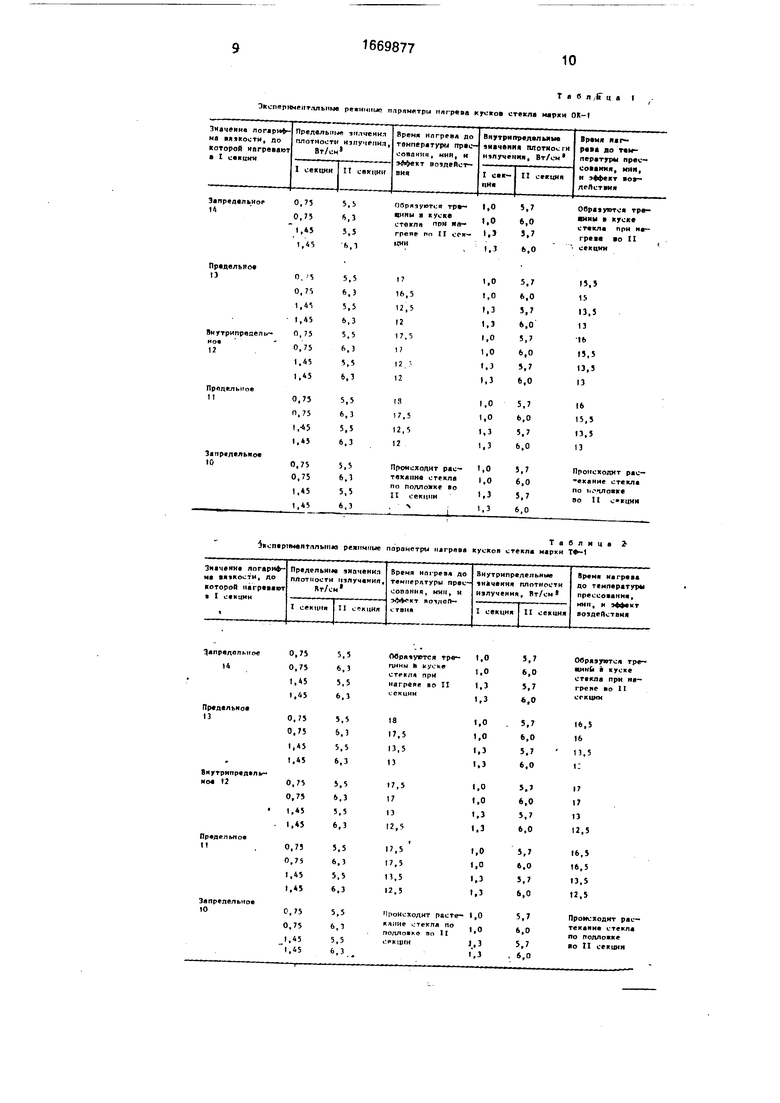

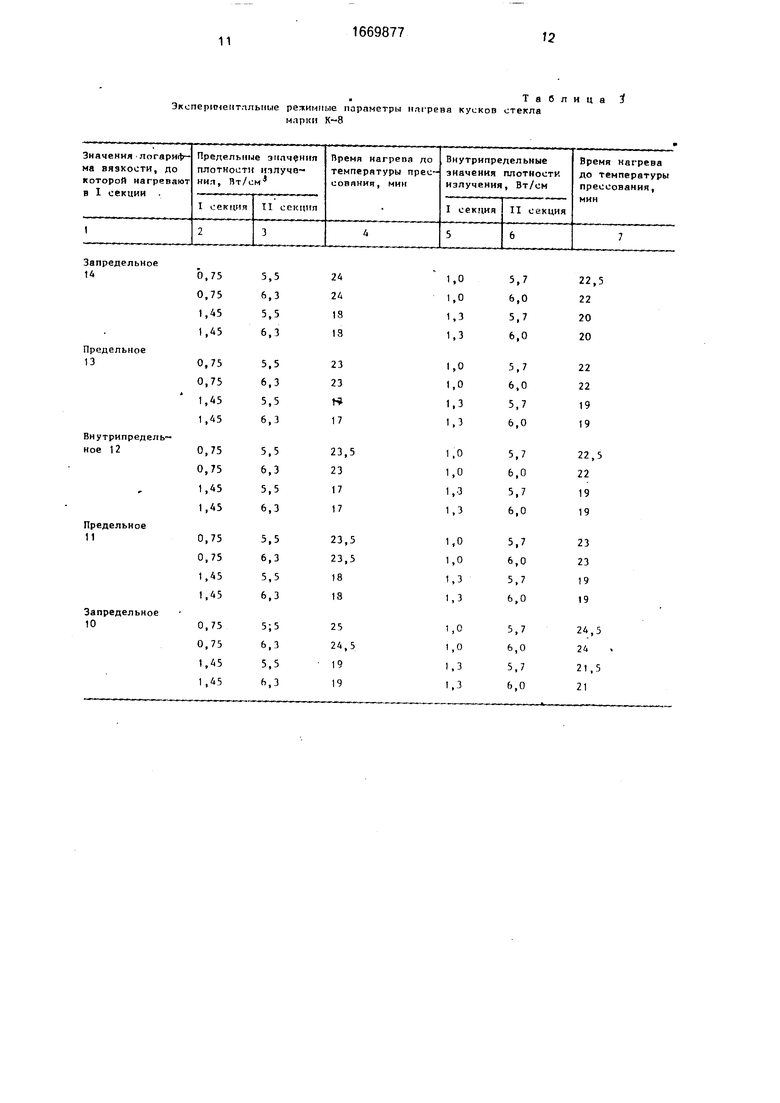

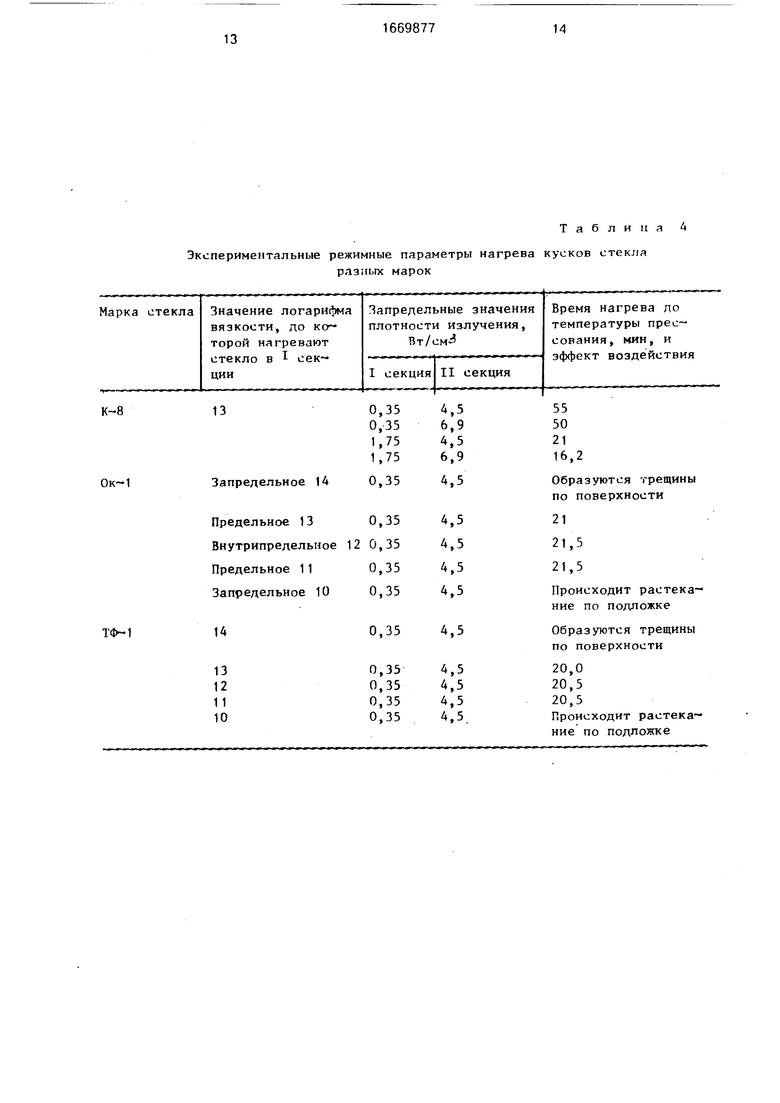

Примеры осуществления способа иллюстрируются табл. 1-4.

Разогрев куска стекла осуществляется во всем объеме материала посредством электромагнитного излучения в обл )сти полупрозрачности стекла, что позвопяет нагревать материал с высокой скоростью без опасения его разрушения.

Оптимальным режимом нагрева стекла является двухступенчатый нагрев.

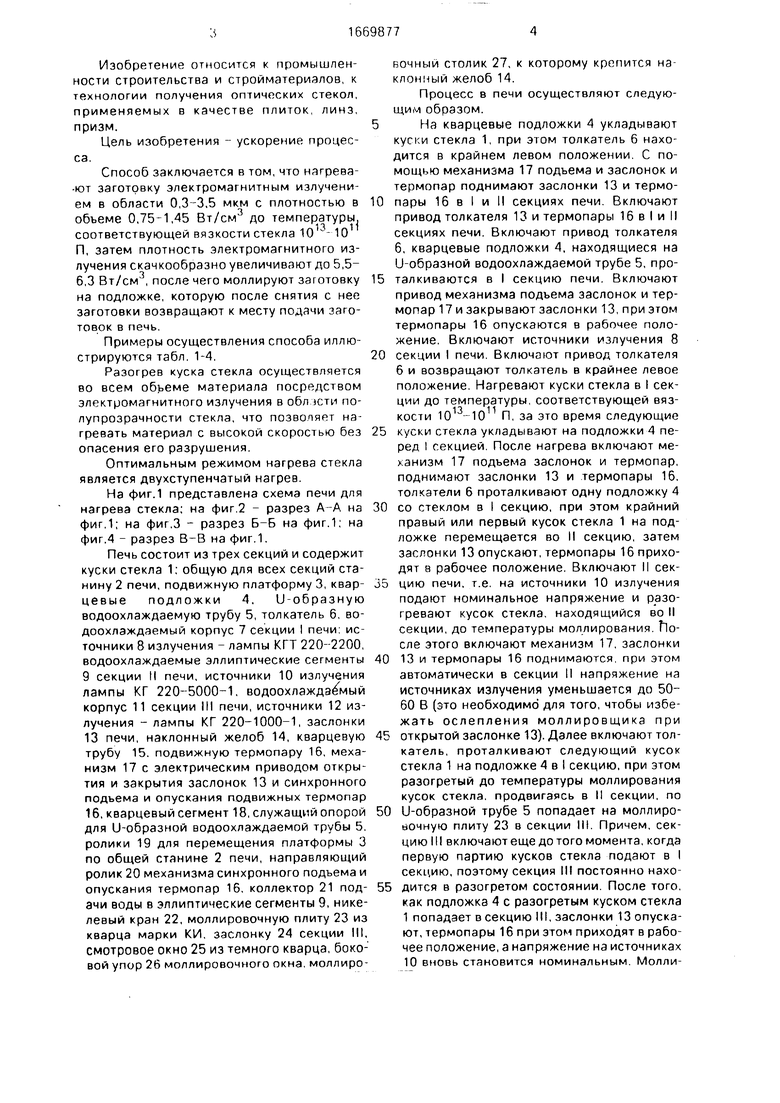

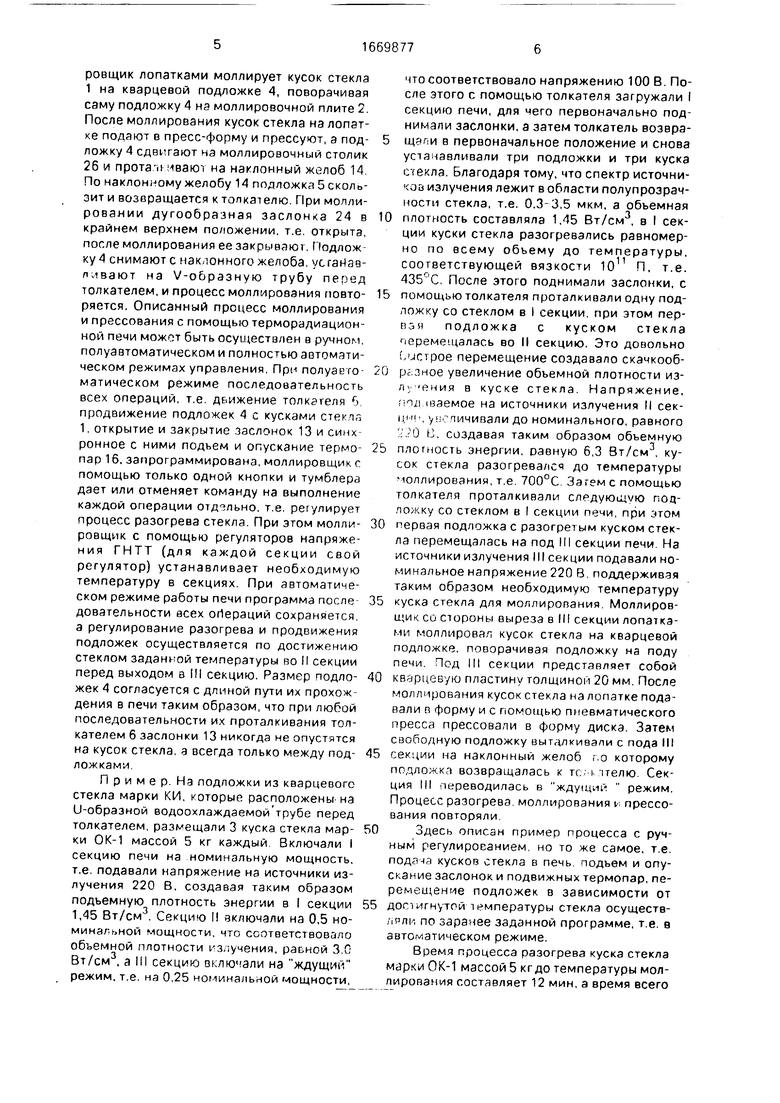

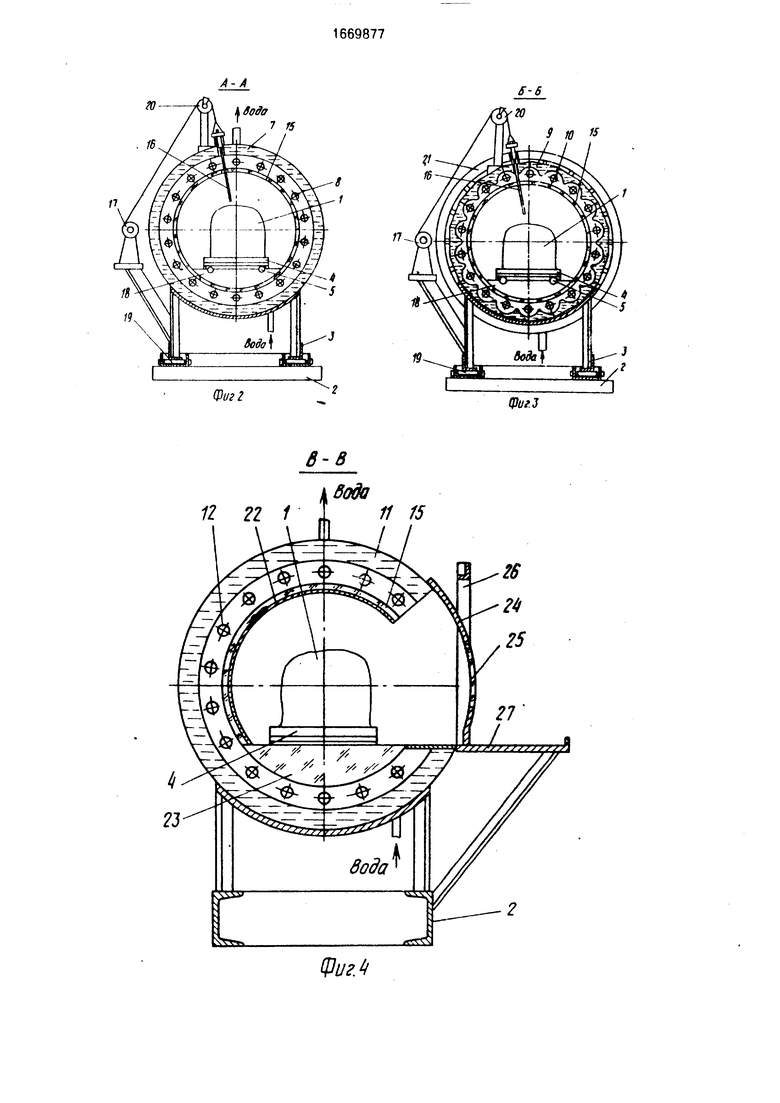

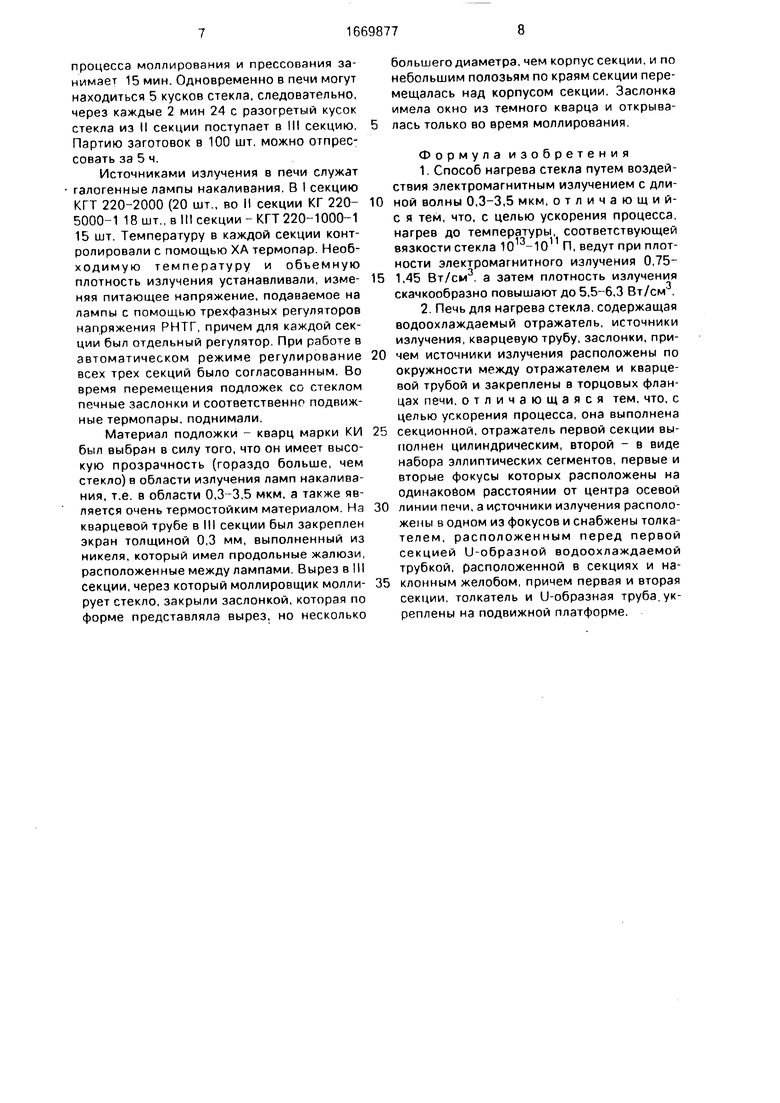

На фиг.1 представлена схема печи для нагрева стекла: на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1.

Печь состоит из трех секций и содержит куски стекла 1: общую для всех секций станину 2 печи, подвижную платформу 3, кварцевые подложки 4, U-образную водоохлаждаемую трубу 5, толкатель 6, во- доохлаждэемый корпус 7 секции I печи: источники 8 излучения - лампы КГТ 220-2200, водоохлаждаемые эллиптические сегменты 9 секции II печи, источники 10 излучения лампы КГ 220-5000-1, водоохлаждэё/мый корпус 11 секции III печи, источники 12 излучения - лампы КГ 220-1000-1, заслонки 13 печи, наклонный желоб 14, кварцевую трубу 15. подвижную термопару 16, механизм 17 с электрическим приводом открытия и закрытия заслонок 13 и синхронного подъема и опускания подвижных термопар 16, кварцевый сегмент 18, служащий опорой для U-образной водоохлаждаемой трубы 5. ролики 19 для перемещения платформы 3 по общей станине 2 печи, направляющий ролик 20 механизма синхронного подъема и опускания термопар 16, коллектор 21 подачи воды в эллиптические сегменты 9, никелевый кран 22, моллировочную плиту 23 из кварца марки КИ, заслонку 24 секции III, смотровое окно 25 из темного кварца, боковой упор 26 моллировочного окна, моллировочныи столик 27, к которому крепится наклонный желоб 14.

Процесс в печи осуществляют следующим образом.

На кварцевые подложки 4 укладывают

куски стекла 1, при этом толкатель 6 находится в крайнем левом положении. С помощью механизма 17 подъема и заслонок и термопар поднимают заслонки 13 и термо0 пары 16 в I и II секциях печи. Включают привод толкателя 13 и термопары 16 в I и II секциях печи. Включают привод толкателя 6, кварцевые подложки 4, находящиеся на U-образной водоохлаждаемой трубе 5, про5 талкиваются в I секцию печи. Включают привод механизма подъема заслонок и термопар 17 и закрывают заслонки 13, при этом термопары 16 опускаются в рабочее положение. Включают источники излучения 8

0 секции I печи. Включают привод толкателя 6 и возвращают толкатель в крайнее левое положение. Нагревают куски стекла в I секции до температуры, соответствующей вязкости 10 -10 П, за это время следующие

5 куски стекла укладывают на подложки 4 перед I секцией. После нагрева включают механизм 17 подъема заслонок и термопар, поднимают заслонки 13 и термопары 16, толкатели 6 проталкивают одну подложку 4

0 со стеклом в I секцию, при этом крайний правый или первый кусок стекла 1 на подложке перемещается во II секцию, затем заслонки 13 опускают, термопары 16 приходят в рабочее положение. Включают II сек5 цию печи. т.е. на источники 10 излучения подают номинальное напряжение и разогревают кусок стекла, находящийся во II секции, до температуры моллирования. По- сле этого включают механизм 17, заслонки

0 13 и термопары 16 поднимаются, при этом автоматически в секции II напряжение на источниках излучения уменьшается до 50- 60 В (это необходимо для того, чтобы избежать ослепления моллировщика при

5 открытой заслонке 13). Далее включают толкатель, проталкивают следующий кусок стекла 1 на подложке 4 в I секцию, при этом разогретый до температуры моллирования кусок стекла, продвигаясь в II секции, по

0 U-образной трубе 5 попадает на моллиро- ьочную плиту 23 в секции III. Причем, секцию III включают еще до того момента, когда первую партию кусков стекла подают в I секцию, поэтому секция III постоянно нахо5 дится в разогретом состоянии. После того, как подложка 4 с разогретым куском стекла 1 попадает в секцию III, заслонки 13 опускают, термопары 16 при этом приходят в рабочее положение, а напряжение на источниках 10 вновь становится номинальным. Моллировщик лопатками моллирует кусок стекла 1 на кварцевой подложке 4, поворачивая саму подложку 4 на моллировочной плите 2. После моллирования кусок стекла на лопатке подают в пресс-форму и прессуют, а подложку 4 сдвигают на моллировочный столик 26 и протаю мвают на наклонный желоб 14. По наклонному желобу 14 подложка 5 скользит и возвращается к толкателю. При молли- ровании дугообразная заслонка 24 в крайнем верхнем положении, т.е. открыта, после моллирования ее закрывают. Подложку 4 снимают с наклонного желоба, устанавливают на V-образную трубу пеоед толкателем, и процесс моллировзния повторяется. Описанный процесс моллирования и прессования с помощью терморадиационной печи может быть осуществлен в ручном, полуавтоматическом и полностью автоматическом режимах управления. При полуавтоматическом режиме последовательность всех операций, т.е. движение толкателя 6 продвижение подложек 4 с кусками стекли 1. открытие и закрытие заслонок 13 и синхронное с ними подьем и опускание термопар 16, запрограммирована, моллировщик с помощью только одной кнопки и тумблера дает или отменяет команду на выполнение каждой операции отдельно, т.е. регулирует процесс разогрева стекла. При этом моллировщик с помощью регуляторов напряжения ГНТТ (для каждой секции свой регулятор) устанавливает необходимую температуру в секциях. При автоматическом режиме работы печи программа последовательности всех операций сохраняется, а регулирование разогрева и продвижения подложек осуществляется по достижению стеклом заданной температуры во II секции перед выходом в III секцию. Размер подложек 4 согласуется с длиной пути их прохождения в печи таким образом, что при любой последовательности их проталкивания толкателем 6 заслонки 13 никогда не опустятся на кусок стекла, а всегда только между подложками.

П р и м е р. На подложки из кварцевого стекла марки КИ, которые расположены-на U-образной водоохлаждаемой трубе перед толкателем, размещали 3 куска стекла марки ОК-1 массой 5 кг каждый. Включали I секцию печи на номинальную мощность, т.е. подавали напряжение на источники излучения 220 В. создавая таким образом подъемную плотность энергии в I секции 1,45 Вт/см3. Секцию I включали на 0,5 номинальной мощности, что соответствовало объемной плотности излучения, расной 3.G Вт/см , a III секцию включали на ждущий режим, т.е. на 0,25 номинальной мощности,

что соответствовало напряжению 100 В. После этого с помощью толкателя загружали I секцию печи, для чего первоначально поднимали заслонки, а затем толкатель возвра- 5 щяпи в первоначальное положение и снова устанавливали три подложки и три куска стекла. Благодаря тому, что спектр источников излучения лежит в области полупрозрачности стекла, т.е. 0.3-3,5 мкм, а объемная 0 плотность составляла 1,45 Вт/см , в I секции куски стекла разогревались равномерно по всему обьему до температуры, соответствующей вязкости 1011 П, т.е. 435°С. После этого поднимали заслонки, с 5 помощью толкателя проталкивали одну подложку со стеклом в I секции, при этом пер- взя подложка с куском стекла перемещалась во II секцию. Это довольно (острое перемещение создавало скачкооб0 разное увеличение объемной плотности из- л ечия в куске стекла. Напряжение. пол (ваемое на источники излучения II сек- ц1 , у Ј) 1ичивали до номинального, равного ..0 13, создавая таким образом объемную

5 плотность энергии, равную 6,3 Вт/см , кусок стекла разогревался до температуры моллирования, т.е. 700°С Затем с помощью толкателя проталкивали следующую подложку со стеклом в I секции печи, при этом

0 первая подложка с разогретым куском стекла перемещалась на под III секции печи. На источники излучения III секции подавали номинальное напряжение 220 В, поддерживая таким образом необходимую температуру

5 куска стекля для моллирования. Моллировщик со стороны выреза в III секции лопатками моллировал кусок стекла на кварцевой подложке, поворачивая подложку на поду печи. Под III секции представляет собой

0 кварцевую пластину толщиной 20 мм. После моллирования кусок стекла на лопатке подавали п форму и с помощью пневматического пресса прессовали в форму диска. Затем свободную подложку выталкивали с пода III

5 секции на наклонный желоб г.о которому подложка возвращалась к тс; i. ттелю. Секция III переводилась в ждущий режим. Процесс разогрева, моллирования и прессования повторяли.

0Здесь описан пример процесса с ручным регулированием, но то же самое, т.е. лода-о кусков сгекла в печь подъем и опускание заслонок и подвижных термопар, перемещение подложек в зависимости от

5 достигнутой температуры стекла осуществляли по заранее заданной программе, т.е. в автоматическом режиме.

Время процесса разогрева куска стекла марки ОК-1 массой 5 кгдо температуры моллирования составляет 12 мин, а время всего

процесса моллирования и прессования занимает 15 мин. Одновременно в печи могут находиться 5 кусков стекла, следовательно, через каждые 2 мин 24 с разогретый кусок стекла из II секции поступает в III секцию, Партию заготовок в 100 шт. можно отпрессовать за 5 ч.

Источниками излучения в печи служат галогенные лампы накаливания. В I секцию КГТ 220-2000 (20 шт., во II секции КГ 220- 5000-1 18 шт., в III секции - КГТ 220-1000-1 15 шт. Температуру в каждой секции контролировали с помощью ХА термопар. Необходимую температуру и объемную плотность излучения устанавливали, изменяя питающее напряжение, подаваемое на лампы с помощью трехфазных регуляторов напряжения РНТГ, причем для каждой секции был отдельный регулятор. При работе в автоматическом режиме регулирование всех трех секций было согласованным. Во время перемещения подложек со стеклом печные заслонки и соответственно подвижные термопары, поднимали.

Материал подложки - кварц марки КИ был выбран в силу того, что он имеет высокую прозрачность (гораздо больше, чем стекло) в области излучения ламп накаливания, т.е. в области 0,3-3,5 мкм, а также является очень термостойким материалом. На кварцевой трубе в III секции был закреплен экран толщиной 0,3 мм, выполненный из никеля, который имел продольные жалюзи, расположенные между лампами. Вырез в III секции, через который моллировщик молли- рует стекло, закрыли заслонкой, которая по форме представляла вырез, но несколько

большего диаметра, чем корпус секции, и по небольшим полозьям по краям секции перемещалась над корпусом секции. Заслонка имела окно из темного кварца и открыва- лась только во время моллирования.

Формула изобретения

1.Способ нагрева стекла путем воздействия электромагнитным излучением с длиной волны 0,3-3,5 мкм, отличающий- с я тем, что, с целью ускорения процесса, нагрев до температуры, соответствующей вязкости стекла 10 -10 П, ведут при плотности электромагнитного излучения 0,751,45 Вт/см3, а затем плотность излучения скачкообразно повышают до 5.5-6,3 Вт/см ,

2.Печь для нагрева стекла, содержащая водоохлаждэемый отражатель, источники излучения, кварцевую трубу, заслонки, причем источники излучения расположены по окружности между отражателем и кварцевой трубой и закреплены в торцовых фланцах печи, отличающаяся тем, что, с целью ускорения процесса, она выполнена

секционной, отражатель первой секции выполнен цилиндрическим, второй - в виде набора эллиптических сегментов, первые и вторые фокусы которых расположены на одинаковом расстоянии от центра осевой

линии печи, а источники излучения расположены в одном из фокусов и снабжены толкателем, расположенным перед первой секцией U-образной водоохлаждаемой трубкой, расположенной в секциях и наклонным желобом, причем первая и вторая секции, толкатель и U-образная труба.укреплены на подвижной платформе.

r

00 O5 CO (О

Таблица i

Экспериментальные режимные параметры нагрева курков стекла марки К-8

Т а б л и ii a

Экспериментальные режимные параметры нагрева кусков стекла

разных марок

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термопластичного формования оптических деталей и устройство для его осуществления | 1985 |

|

SU1291560A1 |

| Агрегат для малоокислительного нагрева | 1968 |

|

SU448911A1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА МОЛЛИРОВАНИЯ СТЕКЛОЗАГОТОВОК НА ФОРМЕ | 2007 |

|

RU2342332C1 |

| Жидкостной термостат | 1989 |

|

SU1739216A1 |

| Печь для термической обработки | 1990 |

|

SU1765654A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ СО СФЕРИЧЕСКОЙ ПОВЕРХНОСТЬЮ | 1992 |

|

RU2039017C1 |

| ПЛЕНОЧНЫЙ ЛАЗЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2271593C2 |

| УСТАНОВКА ДЛЯ МОЛЛИРОВАНИЯ ЛИСТОВОГО СТЕКЛА | 1970 |

|

SU267028A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

Изобретение относится к промышленности строительства и стройматериалов, к технологии получения оптических стекол, применяемых в качестве плиток, линз, призм. С целью ускорения процесса нагрев стекла ведут путем воздействия электромагнитным излучением с длиной волны 0,3 - 3,5 мкм до температуры, соответствующей вязкости стекла 1013 - 1011 П. При этом плотность электромагнитного излучения 0,75 - 1,45Вт/см3. Затем плотность излучения скачкообразно повышают до 5,5 - 6,3 Вт/см3, далее заготовку моллируют на подложку в печи, которая представляет собой три секции с толкателем и V-образной водоохлаждаемой трубой. Последняя и заслонки укреплены на подвижной платформе, которая может перемещаться относительно третьей секции по станине 2. Куски стекла 1 нагревают в первой и второй секциях. В третьей секции заготовку моллируют. 2 с.п.ф-лы, 4 ил., 4 табл.

Запредельное 14

Предельное 130,35

Внутрипредельное12 0,35

Предельное 110,35

Запредельное 100,35

14

13 12 1 1 10

4,5

4,5 4,5 4,5 4,5

4,5

4,5 4,5 4,5 4,5.

Образуются трещины по поверхности

21

21,5 21,5

Происходит растекание по подложке

Образуются трещины по поверхности

20,0 20,5 20,5

Происходит растекание по подложке

А-А

(Риг 2

в-в

бода

12 22 1 L 11 15

V

19

фиг.З

| Способ отжига стеклоизделий | 1980 |

|

SU895937A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Зворыкин Д.Б | |||

| и др | |||

| Отражательные печи инфракрасного нагрева | |||

| М.: Машиностроение | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

Авторы

Даты

1991-08-15—Публикация

1989-01-17—Подача