1129161

Изобретение относится к метлллур- гии, в частности к способам гидро- ; металлургической переработки медьсо- держагшх лома и отходов, и может найти применение при переработке от- 5 ходов бимет аллов сталь - медь, амортизационного лома, загрязненного включениями меди и ее сплавов.

Цель изобретения - повьтаение производительности процесса, ,

10

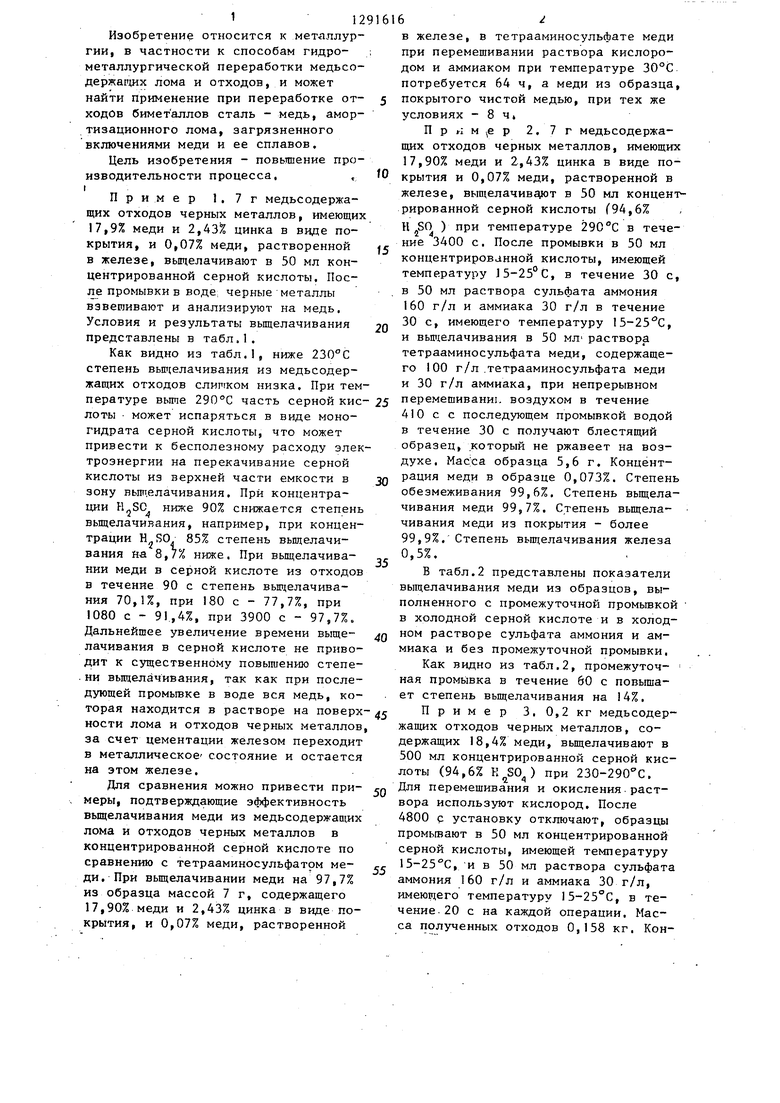

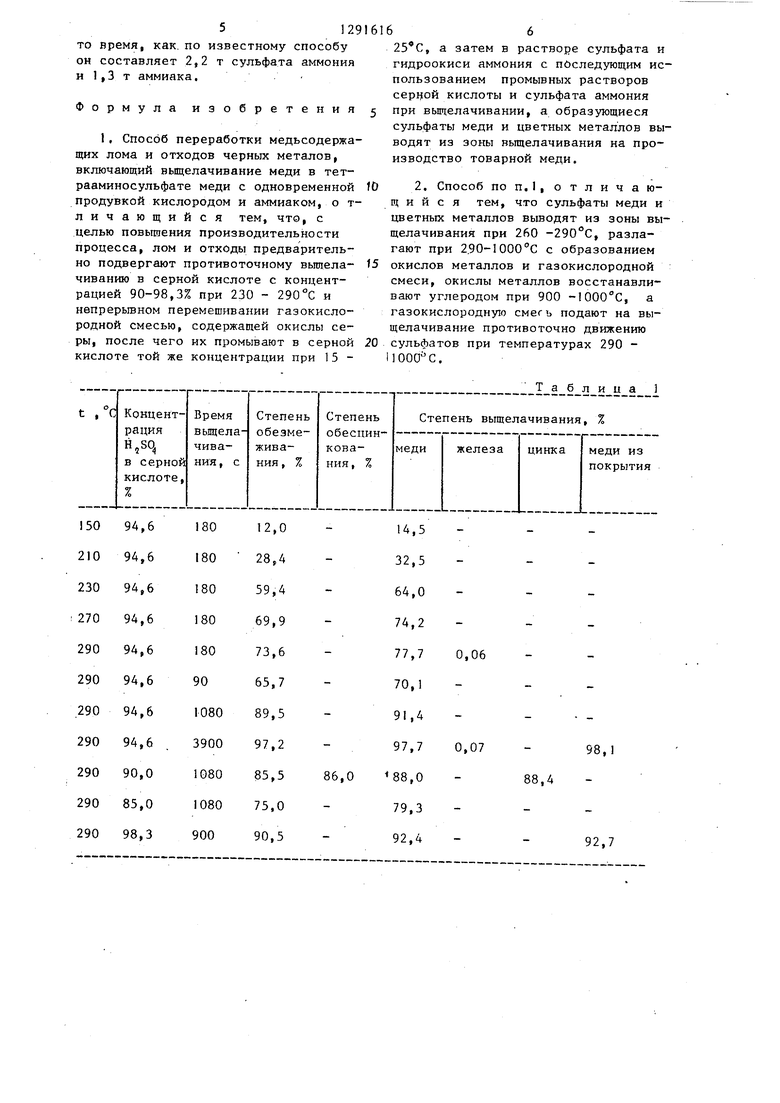

Пример 1.7г медьсодержащих отходов черных металлов, имеющих 17,9% меди и 2,43% цинка в виде покрытия, и 0,07% меди, растворенной в железе, выщелачивают в 50 мл концентрированной серной кислоты. После промывки в воде; черные металлы взвешивают и анализируют на медь. Условия и результаты вьщелачивания представлены в табл.1.

Как видно из табл.1, ниже 230°С степень выщелачивания из медьсодержащих отходов слитком низка. При температуре выше 290°С часть серной кис- лоты может испаряться в виде моногидрата серной кислоты, что может привести к бесполезному расходу электроэнергии на перекачивание серной кислоты из верхней части емкости в зону вьттелачивания. При концентрации ниже 90% снижается степень выщелачивания, например, при концентрации Н SO. 85% степень вьпцелачивания й-а 8,7% ниже. При выщелачива

НИИ меди в серной кислоте из отходов в течение 90 с степень вьщелачивания 70,1%, при 180 с - 77,7%, при 1080 с - 91,4%, при 3900 с - 97,7%. Дальнейшее увеличение времени выще- лачивания в серной кислоте не приводит к существенному повышению степе- .ни выщелачивания, так как при последующей промьшке в воде вся медь, которая находится в растворе на поверх мости лома и отходов черных металлов за счет цементации железом переходит в металлическое состояние и остается на этом железе.

Для сравнения можно привести при- меры, подтверждающие эффективность выщелачивания меди из медьсодержащих лома и отходов черных металлов в концентрированной серной кислоте по сравнению с тетрааминосульфатрм ме- ди. При выщелачивании меди на 97,7% из образца массой 7 г, содержащего 17,90% меди и 2,43% цинка в виде покрытия, и 0,07% меди, растворенной

0

5 0

5 о

5

д

Q

6

в железе, в тетрааминосульфате меди при перемешивании раствора кислородом и аммиаком при температуре 30°С. потребуется 64 ч, а меди из образца, покрытого чистой медью, при тех же условиях - 8 ч

2. 7г медьсодержащих отходов черных металлов, имеющих 17,90% меди и 2,43% цинка в виде покрытия и 0,07% меди, растворенной в железе, выщелачивают в 50 мл концентрированной серной кислоты (94,6% И SO ) при температуре 290°С в течение 3400 с. После промывки в 50 мл концентрированной кислоты, имеющей температуру J5-25°С, в течение 30 с, в 50 мл раствора сульфата аммония 160 г/л и аммиака 30 г/л в течение 30 с, имеющего температуру 15-25 С, и вьпчелачивания в 50 мл раствора тетрааминосульфата меди, содержащего 100 г/л .тетрааминосульфата меди и 30 г/л аммиака, при непрерывном перемешивани. воздухом в течение 410 с с последующем промывкой водой в течение 30 с получают блестящий образец, который не ржавеет на воздухе. Масса образца 5,6 г. Концентрация меди в образце 0,073%. Степень обезмеживания 99,6%. Степень вьщелачивания меди 99,7%. Степень выщелачивания меди из покрытия - более 99,9%. Степень вьт елачивания железа 0,5%.

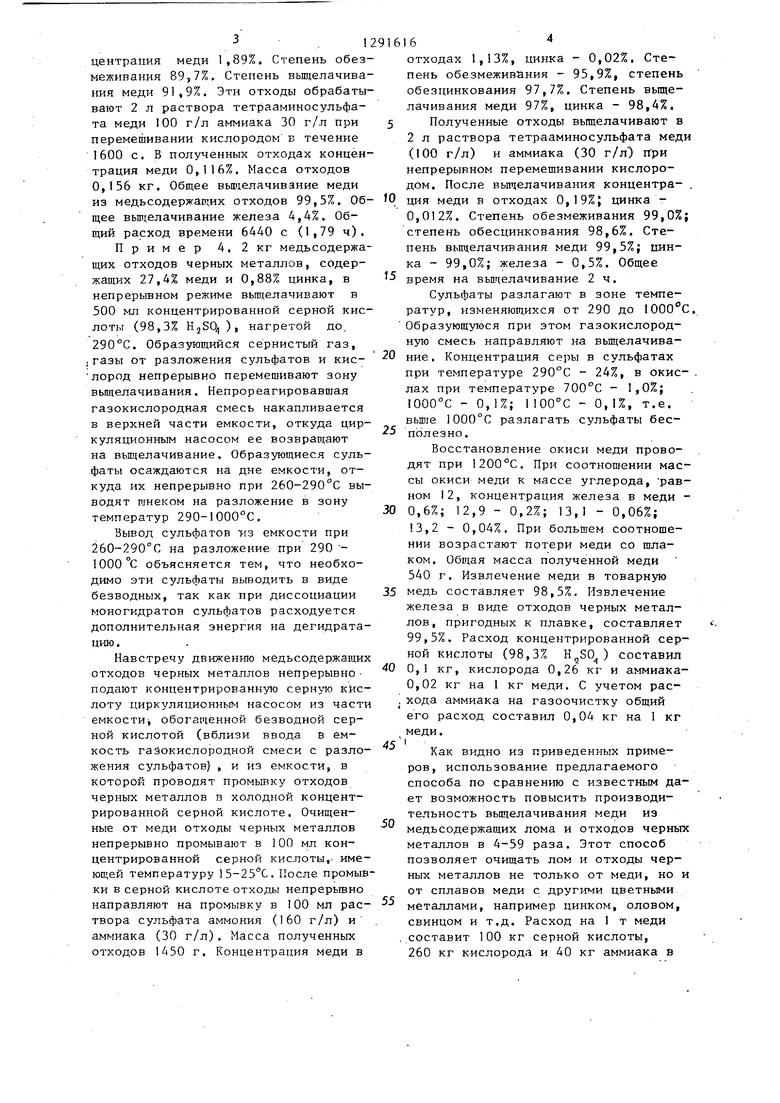

В табл.2 представлены показатели выщелачивания меди из образцов, выполненного с промежуточной промывкой в холодной серной кислоте и в холодном растворе сульфата аммония и аммиака и без промежуточной промывки.

Как видно из табл.2, промежуточ- ная промывка в течение 60 с повышает степень вьпцелачивания на 14%.

Пример 3. О,2 кг медьсодержащих отходов черных металлов, содержащих 18,4% меди, вьпцелачивают в 500 мл концентрированной серной кислоты (94,6% K,SO) при 230-290 0. Для перемешивания и окисления.раствора используют кислород. После 4800 с установку отключают, образцы промьгоают в 50 мл концентрированной серной кислоты, имеющей температуру 15-25°С, И в 50 мл раствора сульфата аммония 160 г/л и аммиака 30 г/л, имеющего температуру 15-25°С, в течение. 20 с на каждой операции. Масса полученных отходов 0,158 кг. Кон 1

центрация меди 1,89%. Степень обез меживаиия 89,7%, Степень выпделачива ния меди 91,9%. Эти отходы обрабатывают 2 л раствора тетрааминосульфа- та меди 100 г/л аммиака 30 г/л при перемешивании кислородом в течение 1600 с. В полученных отходах концентрация меди 0,116%. Масса отходов 0,156 кг. Общее вьацелачивание меди из медь сод ержап;их отходов 99,5%. Общее вьпт;елачивание железа 4,4%. Общий расход времени 6440 с (1,79 ч).

Пример 4, 2 кг медьсодержащих отходов черных металлов, содержащих 27,4% меди и 0,88% цинка, в непрерьшном режиме вьпцелачивают в 500 мл концентрированной серной кислоты (98,3% HjSQ,), нагретой до. 290°С. Образующийся сернистый газ, ,газы от разложения сульфатов и кис- лород непрерывно перемещивают зону вьш5елачивания. Непрореагировавщая газокислородная смесь накапливается в верхней части емкости, откуда циркуляционным насосом ее возвращают на выщелачивание. Образующиеся сульфаты осаждаются на дне емкости, откуда их непрерывно при 260-290 С выводят шнеком на разложение в зону температур 290-1000 С.

Вывод сульфатов из емкости при 260-290°С на разложение при 290 - 1000 с объясняется тем, что необходимо эти сульфаты вьшодить в виде безводных, так как при диссоциации моногидратов сульфатов расходуется дополнительная энергия на дегидратацию.

Навстречу движению медьсодержащих отходов черных металлов непрерывно подают концентрированную серную кислоту циркуляционным насосом из части емкостиj обогащенной безводной серной кислотой (вблизи ввода в емкость газокислородной смеси с разложения сульфатов) , и из емкости, в которой проводят промывку отходов черных металлов в холодной концентрированной серной кислоте. Очищенные от меди отходы черных металлов непрерывно промывают в 100 мл концентрированной серной кислоты,- имеющей температуру 15-25°С. После промывки в серной кислоте отходы непрерьгоно направляют на промывку в 100 мл раствора сульфата аммония (160 г/л) и аммиака (30 г/л). Масса полученных отходов 1450 г. Концентрация меди в

91616

отходах 1,13%, цинка - 0,02%, Степень обезмеживания - 95,9%, степень обезцинкования 97,7%. Степень выщелачивания меди 97%, цинка - 98,4%. 5 Полученные отходы выщелачивают в 2 л раствора тетрааминосульфата меди (100 г/л) и аммиака (30 г/л) при непрерывном перемешивании кислородом. После вьщелачивания концентра- .

О ция меди в отходах 0,19%; цинка 0,012%. Степень обезмеживания 99,0%; степень обесцинкования 98,6%. Степень выщелачивания меди 99,5%; цинка - 99,0%; железа - 0,5%. Общее 5 время на вьацелачивание 2 ч.

Сульфаты разлагают в зоне температур, изменяющихся от 290 до 1000 С. Образующуюся при этом газокислородную смесь направляют на выщелачива- 20 ние, Концентрация серы в сульфатах при температуре 290°С - 24%, в окис- . лах при температуре 700°С - 1,0%; 1000°С - 0,1%; 1100°С - 0,1%, т.е. 1000°С разлагать сульфаты бес- полезно.

Восстановление окиси меди проводят при 1200°С. При соотношении массы окиси меди к массе углерода, равном 12, концентрация железа в меди 30 0,6%; 12,9 - 0,2%; 13,1 - 0,06%;

13,2 - 0,04%, При большем соотношении возрастают потери меди со шлаком. Общая масса полученной меди 540 г. Извлечение меди в товарную

35 медь составляет 98,5%, Извлечение железа в виде отходов черных металлов, пригодных к плавке, составляет 99,5%. Расход концентрированной серной кислоты (98,3% H,jSO) составил

40 0,1 кг, кислорода 0,26 кг и аммиака0,02 кг на 1 кг меди, С учетом рас- . хода аммиака на газоочистку общий его расход составил 0,04 кг на 1 кг меди.

45

Как видно из приведенных примеров, использование предлагаемого способа по сравнению с известным дает возможность повысить производительность выщелачивания меди из медьсодержащих лома и отходов черных металлов в 4-59 раза. Этот способ позволяет очищать лом и отходы черных металлов не только от меди, но и от сплавов меди с другими цветными металлами, например цинком, оловом, свинцом и т.д. Расход на 1 т меди составит 100 кг серной кислоты, 260 кг кислорода и 40 кг аммиака в

50

55

512916166

то время, как. по известному способу 25 С, а затем в растворе сульфата и он составляет 2,2 т сульфата аммония гидроокиси аммония с последующим ис- и 1,3 т аммиака, пользованием промывных растворов

серцой кислоты и сульфата аммония Формула изобретения j при выщелачивании, а образующиеся

сульфаты меди и цветных металлов выводят из зоны вьпцелачивания на производство товарной меди.

1 , Способ переработки медьсодержащих лома и отходов черньпс металов, включающий выщелачивание меди в тет- рааминосульфате меди с одновременной продувкой кислородом и аммиаком, о т- личающийся тем, что, с целью повышения производительности процесса, лом и отходы предварительно подвергают противоточному выщелачиванию в серной кислоте с концентрацией 90-98,3% при 230 - 290°С и непрерьгоном перемешивании газокислородной смесью, содержащей окислы серы, после чего их промывают в серной кислоте той же концентрации при 15 10

2, Способ по п.1, отличающийся тем, что сульфаты меди и цветных металлов выводят из зоны выщелачивания при 260 -290 С, разлагают при 2.90-1000 °С с образованием 15 окислов металлов и газокислородной смеси, окислы металлов восстанавливают углеродом при 900 -1000 С, а газокислородную смег ь подают на выщелачивание противоточно движению сульфатов при температурах 290 - 1 000- С.

20

2, Способ по п.1, отличающийся тем, что сульфаты меди и цветных металлов выводят из зоны выщелачивания при 260 -290 С, разлагают при 2.90-1000 °С с образованием окислов металлов и газокислородной смеси, окислы металлов восстанавливают углеродом при 900 -1000 С, а газокислородную смег ь подают на выщелачивание противоточно движению сульфатов при температурах 290 - 1 000- С.

Т а б

лица

0,07

98,1

3400 30

3400

30 410

410

Редактор Н. Егорова

Составитель Л, Рякина ; Техред И.Попович Корректор В. Бутяга

Заказ 206/30Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

30

0,073 99,6 99,7

30

3,1

82,7 85,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидрометаллургической переработки сырья,содержащего цветные металлы и железо | 1978 |

|

SU1165238A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ ОТХОДОВ ЭЛЕКТРОННОЙ И ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1993 |

|

RU2066698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ СТОЧНЫХ ВОД | 1998 |

|

RU2142930C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МЕДИ | 1972 |

|

SU349638A1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА МАРГАНЦЕВОЦИНКОВОЙ СИСТЕМЫ ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ | 2010 |

|

RU2431690C1 |

| Способ подземного и кучного выщелачивания сульфидных медьсодержащих полиметаллических руд | 1985 |

|

SU1308639A1 |

| Способ извлечения меди из вторичного медьсодержащего сырья с полимерной изоляцией | 1983 |

|

SU1106842A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ И/ИЛИ КОБАЛЬТА ИЗ РУДЫ ИЛИ КОНЦЕНТРАТА | 1996 |

|

RU2178007C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ (+2) ИЗ ОТРАБОТАННЫХ РАСТВОРОВ | 2014 |

|

RU2568225C1 |

Изобретение относится к металлургии, в частности к способам гидрометаллургической переработки медьсодержащих лома и отходов, и может найти применение при переработке отходов биметаллов сталь-медь, амортизационного лома, загрязненного включениями меди и ее сплавов. Цель изобретения - повьппение производи-. тельности процесса. Лом и отходы черных металлов подвергают противо- точному выщелачиванию в серной кислоте с концентрацией 90-98 3% при 230-290°С и непрерывном перемешивании газокислородной смесью, содержащей окислы серы. Очищенные от меди на 90-97% лом и отходы промывают в серной кислоте, имеющей температуру 15-25°С. После промывки в серной кислоте лом и отходы направляют в емкость с раствором сульфата и гидроокиси аммония. Тетрааминосуль- фат меди, образующийся при промывке, направляют на выщелачивание остатков меди в отработанном растворе тетра- аминосульфата меди (по известному способу). Образующиеся сульфаты меди и цветных металлов выводят из зоны выщелачивания при 260-290°С и разла гают яри 290- 1000°С с образованием окислов металлов и газокислородной смеси. Окислы металлов восстанавливают углеродом при 900-1000°С, а газокислородную -смесь подают на выщелачивание противоточно движению сульфатов при 290-1000 С. 1 а.п. ф-лы. 2 табл. с S СО

| Способ извлечения меди из вторичного медьсодержащего сырья | 1981 |

|

SU973649A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Снурников А.п | |||

| Комплексное использование сырья в цветной металлургии | |||

| М.: Металлургия, 1977, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

Авторы

Даты

1987-02-23—Публикация

1985-04-25—Подача