Изобретение относится к обработке металлов давлением, а именно к конструкциям автоматических линий горячей штамповки.

Цель изобретения - сокращение рас- 5 хода металла.

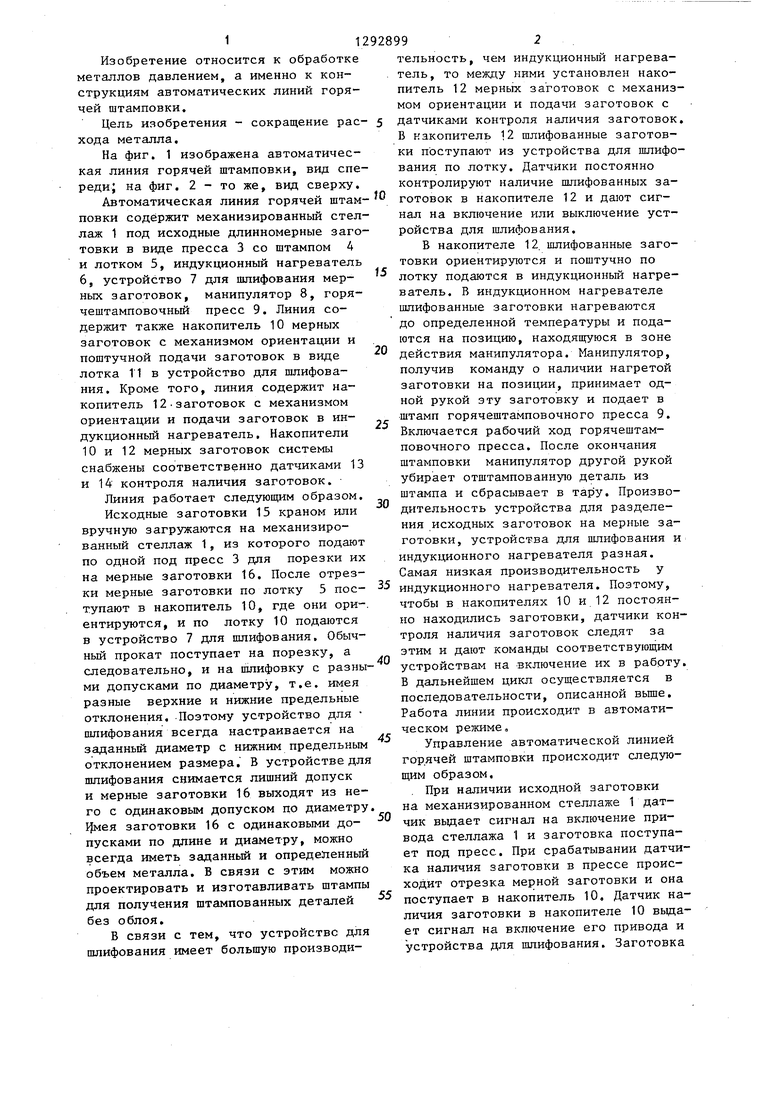

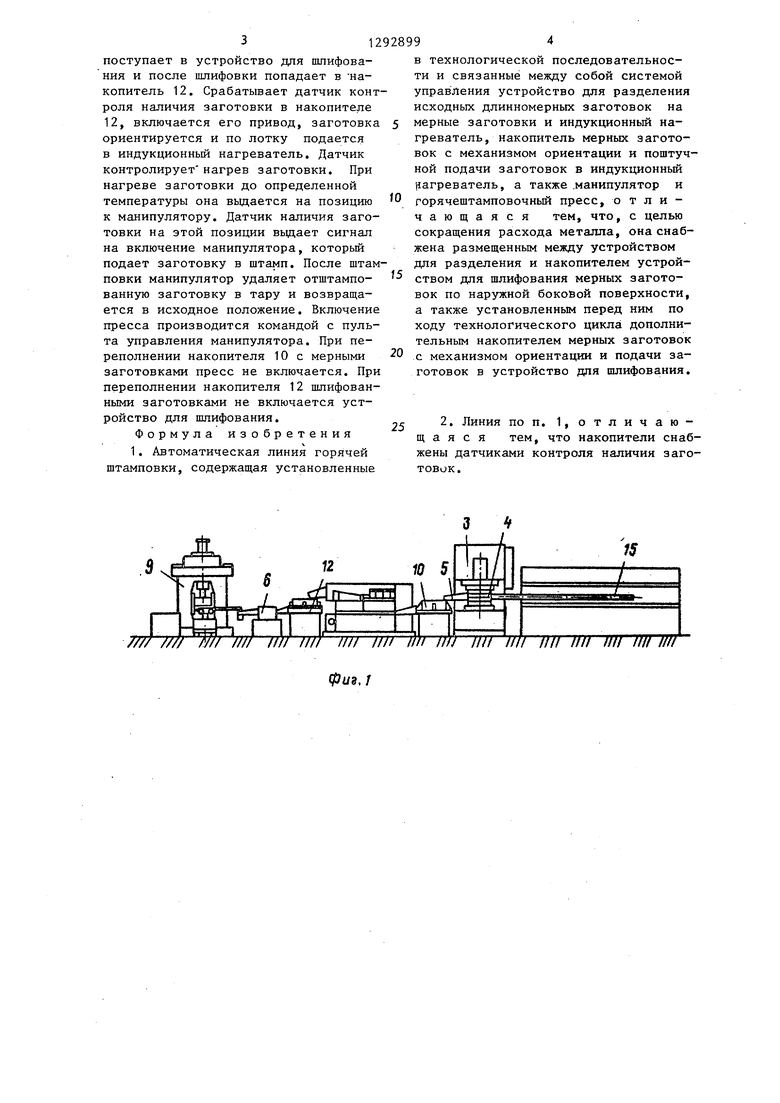

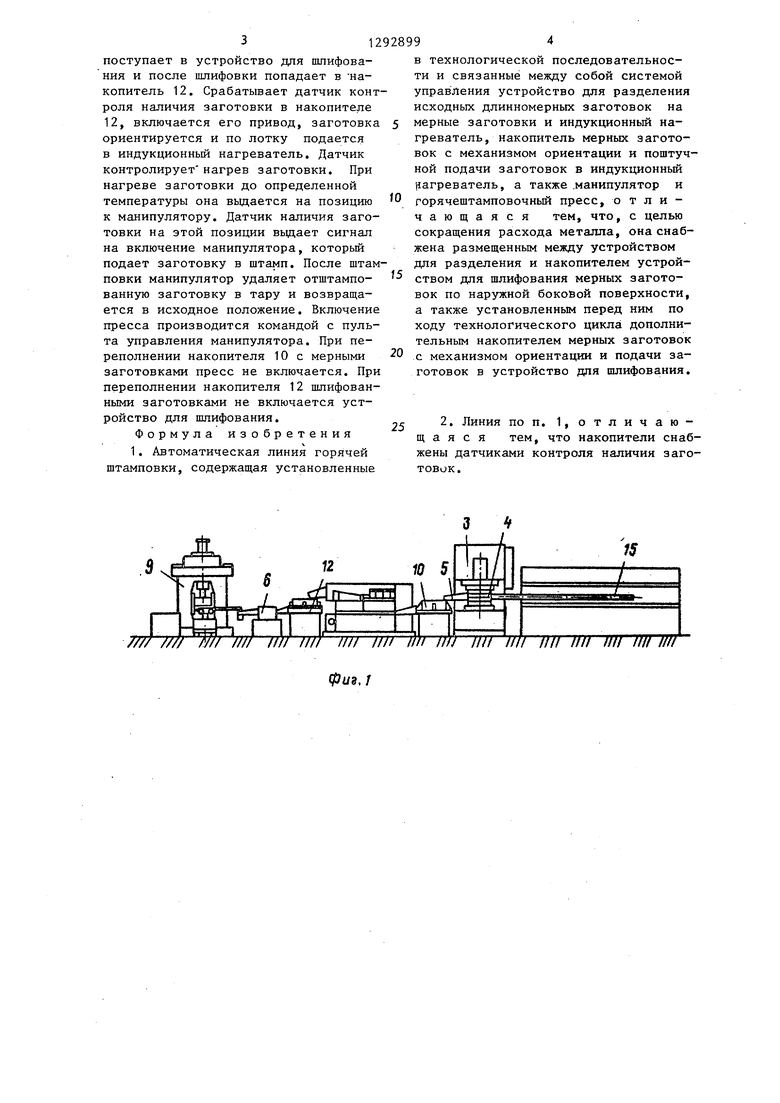

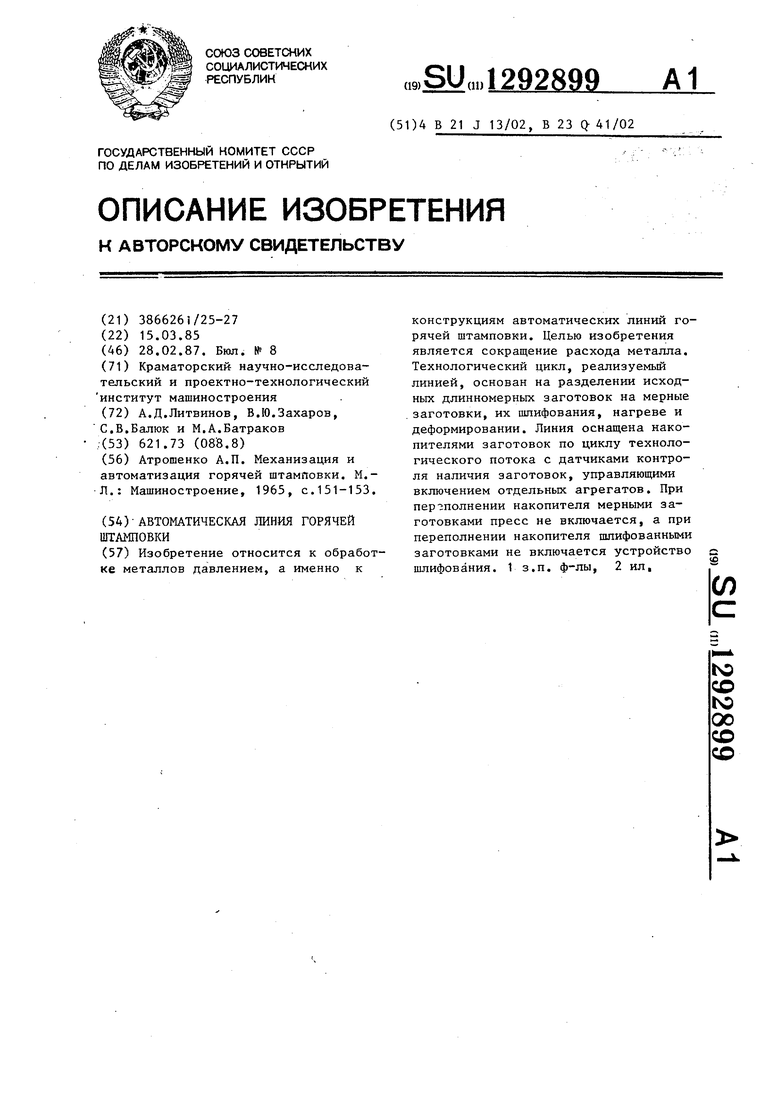

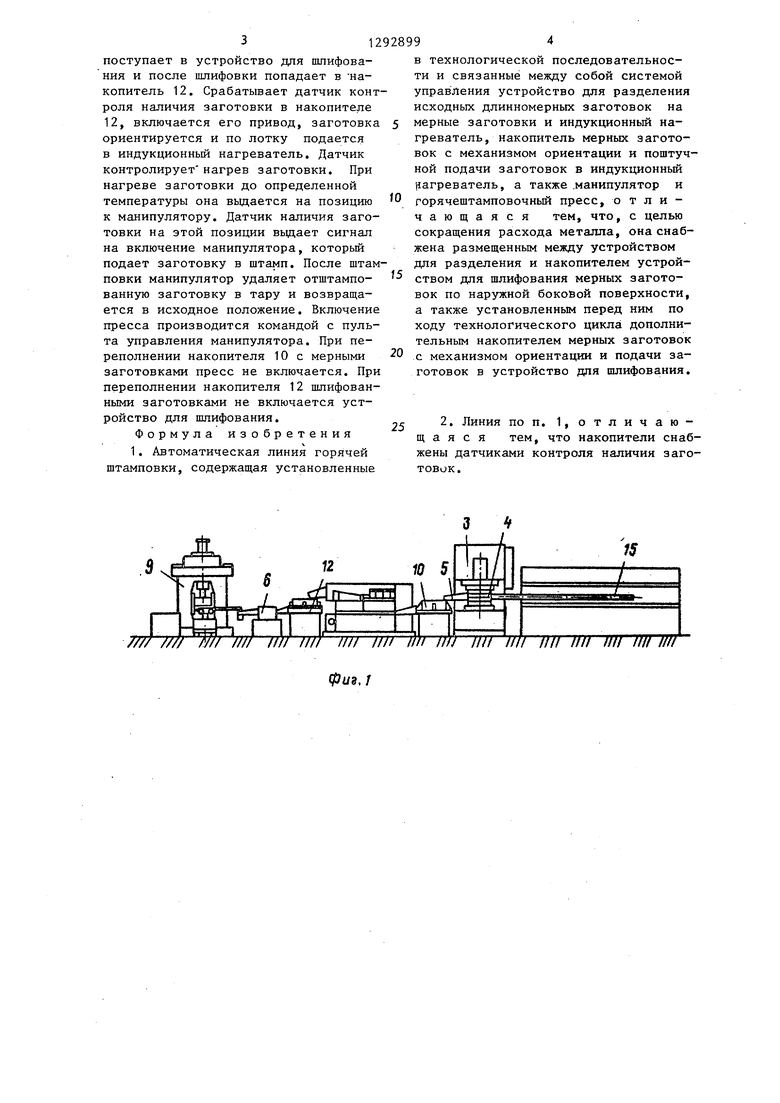

На фиг. 1 изображена автоматическая линия горячей штамповки, вид спереди; на фиг. 2 - то же, вид сверху.

тельность, чем индукционный нагреватель, то между ними установлен накопитель 12 мерных заготовок с механиз мом ориентации и подачи заготовок с датчиками контроля наличия заготовок В накопитель 12 шлифованные заготовки поступают из устройства для шлифо вания по лотку. Датчики постоянно контролируют наличие шлифованных заАвтоматическая линия горячей штам- готовок в накопителе 12 и дают сигповки содержит механизированный стеллаж 1 под исходные длинномерные заготовки в виде пресса 3 со штампом 4 и лотком 5, индукционный нагреватель 6, устройство 7 для шлифования мерных заготовок, манипулятор 8, горя- чештамповочный пресс 9. Линия содержит также накопитель 10 мерных заготовок с механизмом ориентации и поштучной подачи заготовок в виде лотка 11 в устройство для шлифования. Кроме того, линия содержит накопитель 12.заготовок с механизмом ориентации и подачи заготовок в индукционный нагреватель. Накопители 10 и 12 мерных заготовок системы снабжены соответственно датчиками 13 и 14 контроля наличия заготовок.

Линия работает следующим образом.

Исходные заготовки 15 краном или вручную загружаются на механизированный стеллаж 1, из которого подают по одной под пресс 3 для порезки их на мерные заготовки 16. После отрезки мерные заготовки по лотку 5 поступают в накопитель 10, где они ориентируются, и по лотку 10 подаются в устройство 7 для шлифования. Обыч- ньш прокат поступает на порезку, а следовательно, и на шлифовку с разными допусками по диаметру, т.е. имея разные верхние и нижние предельные отклонения. Поэтому устройство для шлифования всегда настраивается на заданный диаметр с нижним предельным отклонением размера. В устройстве для шлифования снимается лишний допуск и мерные заготовки 16 выходят из него с одинаковым допуском по диаметру Цмея заготовки 16 с одинаковыми допусками по длине и диаметру, можно всегда иметь заданный и опредеЛенньш объем металла. В связи с этим можно проектировать и изготавливать штампы для штампованных деталей без облоя.

В связи с тем, что устройство для шлифования имеет большую производительность, чем индукционный нагреватель, то между ними установлен накопитель 12 мерных заготовок с механизмом ориентации и подачи заготовок с датчиками контроля наличия заготовок. В накопитель 12 шлифованные заготовки поступают из устройства для шлифования по лотку. Датчики постоянно контролируют наличие шлифованных заготовок в накопителе 12 и дают сиг5

0

5

0

нал на включение или выключение устройства для шлифования.

В накопителе 12 шлифованные заготовки ориентируются и поштучно по лотку подаются в индукционный нагреватель. В индукционном нагревателе шлифованные заготовки нагреваются до определенной температуры и подаются на позицию, находящуюся в зоне действия манипулятора. Манипулятор, получив команду о наличии нагретой заготовки на позиции, принимает одной рукой зту заготовку и подает в штамп горячештамповочного пресса 9. Включается рабочий ход горячештамповочного пресса. После окончания штамповки манипулятор другой рукой убирает отштампованную деталь из штампа и сбрасывает в тару. Производительность устройства для разделения исходных заготовок на мерные заготовки, устройства для шлифования и индукционного нагревателя разная. Самая низкая производительность у 5 индукционного нагревателя. Поэтому, чтобы в накопителях 10 и 12 постоянно находились заготовки, датчики контроля наличия заготовок следят за этим и дают команды соответствующим устройствам на включение их в работу. Б дальнейшем цикл осуществляется в последовательности, описанной вьш1е. Работа линии происходит в автоматическом реткиме.

Управление автоматической линией горячей штамповки происходит следующим образом.

При наличии исходной заготовки на механизированном стеллаже 1 датчик вьщает сигнал на включение привода стеллажа 1 и заготовка поступает под пресс. При срабатывании датчика наличия заготовки в прессе происходит отрезка мерной заготовки и она поступает в накопитель 10. Датчик наличия заготовки в накопителе 10 выдает сигнал на включение его привода и устройства для шлифования. Заготовка

0

5

0

поступает в устройство для шлифования и после шлифовки попадает в накопитель 12, Срабатывает датчик контроля наличия заготовки в накопителе 12, включается его привод, заготовка ориентируется и по лотку подается в индукционный нагреватель. Датчик контролирует нагрев заготовки. При нагреве заготовки до определенной температуры она выдается на позицию к манипулятору. Датчик наличия заготовки на этой позиции выдает сигнал на включение манипулятора, которьй подает заготовку в штамп. После штамповки манипулятор удаляет отштампованную заготовку в тару и возвращается в исходное положение. Включение пресса производится командой с пульта управления манипулятора. При переполнении накопителя 10 с мерными заготовками пресс не включается. При переполнении накопителя 12 шлифованными заготовками не включается устройство для шлифования.

Формула изобретения 1. Автоматическая линия горячей штамповки, содержащая установленные

в технологической последовательности и связанные между собой системой управления устройство для разделения исходных длинномерных заготовок на мерные заготовки и индукционный нагреватель, накопитель мерных заготовок с механизмом ориентации и поштучной подачи заготовок в индукционный (1агреватель, а также .манипулятор и горячештамповочный пресс, отличающаяся тем, что, с целью сокращения расхода металла, она снабжена размещенным между устройством для разделения и накопителем устройством для шлифования мерных заготовок по наружной боковой поверхности, а также установленным перед ним по ходу технологического цикла дополнительным накопителем мерных заготовок с механизмом ориентации и подачи заготовок в устройство дпя шлифования.

2. Линия по п. 1, отличающаяся тем, что накопители снабжены датчиками контроля наличия заготовок.

3

15

CD

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Автоматизированная линия горячей штамповки | 1982 |

|

SU1053948A1 |

| Автоматизированная линия горячей штамповки крупных поковок с вытянутой осью | 1991 |

|

SU1822353A3 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| Поточная линия для изготовления поковок с удлиненной осью | 1981 |

|

SU984816A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Автоматическая линия горячей штамповки | 1980 |

|

SU940986A1 |

| Автоматический комплекс для горячей объемной штамповки | 1987 |

|

SU1493373A1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

| Линия для изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами | 1989 |

|

SU1764745A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям автоматических линий горячей штамповки. Целью изобретения является сокращение расхода металла. Технологический цикл, реализуемый линией, основан на разделении исходных длинномерных заготовок на мерные заготовки, их шлифования, нагреве и деформировании. Линия оснащена накопителями заготовок по циклу технологического потока с датчиками контроля наличия заготовок, управляющими включением отдельных агрегатов. При переполнении накопителя мерными заготовками пресс не включается, а при переполнении накопителя шлифованными заготовками не включается устройство шлифования. 1 з.п. ф-лы, 2 ил. с о (Л ГС со го оо () со

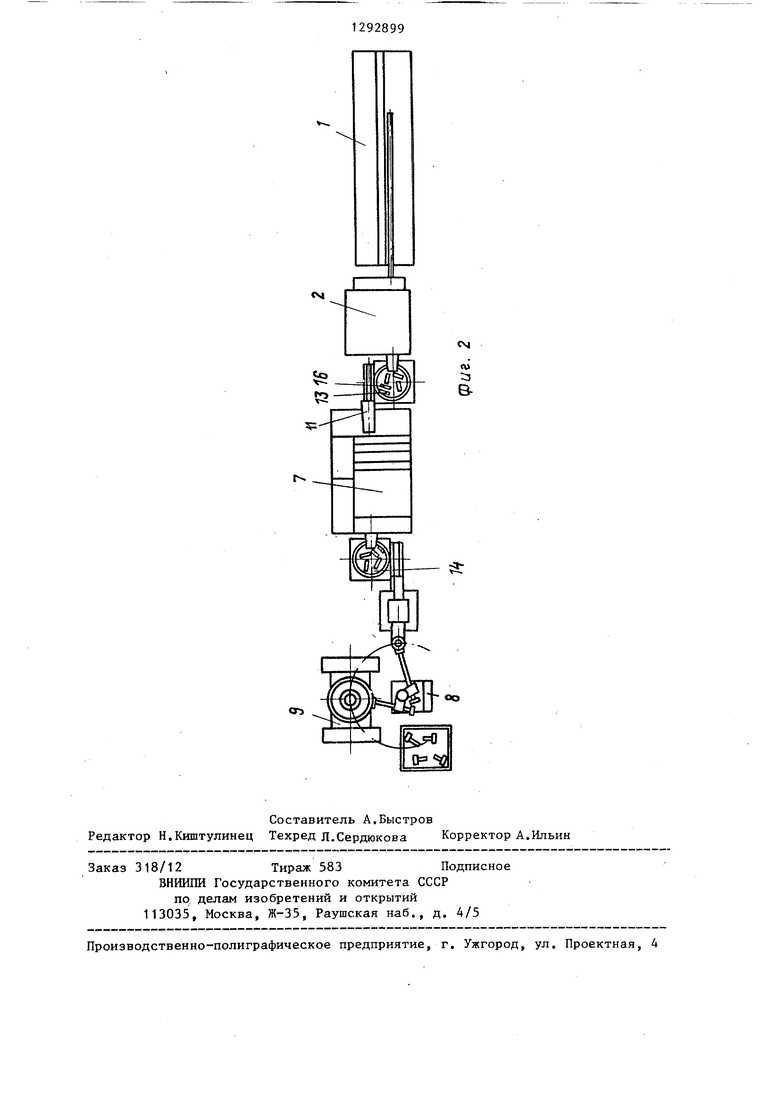

Составитель A.Быстрое Редактор Н.Киштулинец Техред л.Сердюкова Корректор А.Ильин

Заказ 318/12 Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по, делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Атрошенко А.П | |||

| Механизация и автоматизация горячей штамповки | |||

| М.- Л.: Машиностроение, 1965, с.151-153. |

Авторы

Даты

1987-02-28—Публикация

1985-03-15—Подача