Изобретение относится к обработке металлов давлением и может быть использовано в производстве трубчатых изделий со сплющенными концами

Известен способ изготовления трубчатых деталей со сплющенными и обжатыми элементами в штампе.

Недостатком известного устройства, описанного в этом изобретении, является необходимость предварительной резки заготовок, невозможность получения деталей разной длины в этом же штампе, низкое качество изделий из-за образования трещин при деформации в холодном состоянии

Известна также автоматическая линия для изготовления полуосей, содержащая последовательно размещенные по ходу технологического процесса устройства для механической обработки торцов изделия, устройства для горячей высадки фланца изделия, устройства для горячей высадки утол- щения под шлицы, устройства для центрирования, а также разводные устройства для индукционною нагрева и межоперационные передающие устройства, устройства для горячей высадки утолщения

VI о

4 vj

СП

в средней части изделия, устройства для индукционного нагрева средней части ее мехобработки.

Недостатком известной линии является необходимость предварительной резки, за- готовок, невозможность получения деталей различной длины, поперечное перемещение заготовок вдоль технологического оборудования, узкая специализация как по длине, так и по форме детали, сложность конструкции.

Наиболее близкой по технической сущности к заявляемой является линия для изготовления раскосов, содержащая стеллаж-накопитель, рольганг для подачи труб, индуктор, пресс со штампом, упор для мерной резки раскосов, сбрасыватель с лотком, у которой рольганг и сбрасыватель установлены с возможностью вертикального перемещения одновременно с ползуном пресса, причем каждый из них связан со своим основанием через эксцентриковые валы, кинематические связанные между собой по принципу шарнирных параллелограммов, и с ползуном пресса при помощи кривошипов и шатунов; индуктор и упор выполнены с возможностью перемещения в направлении подачи в зависимости от длины раскоса, при этом расстояние между индуктором и штампом равно расстоянию между штампом и упором и соответствует длине раскоса, причем штамп для сплющивания и обрезки по форме заднего конца предыдущего раскоса и переднего конца последующего раскоса выполнен однопози- ционным и не зависит от длины изготавливаемого раскоса

Недостатком известной линии является отсутствие возможности изготовления раскосов со сплющенными концами, разверну- тыми один относительно другого на требуемый угол, например, 90°, количество которых в конструкции башенных кранов достигает 35% от общего количества раскосов.

Целью изобретения является расширение технологических возможностей линии за счет изготовления раскосов со сплющенными концами, лежащими в разных плоскостях.

Это достигается тем, что в линии для изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, содержащей установленные на основании в технологической последова- тельности стеллаж-накопитель, рольганг, индуктор, пресс, лоток с цилиндром, сбра- сывательунаправляющие штанги, установленные параллельно лотку и упор, смонтированный на направляющих с возможностью горизонтального перемещения и поворота, она снабжена устройством для поворота трубы, установленном на упоре и двумя датчиками контроля поворота трубы, при этом устройство для поворота трубы выполнено в виде цилиндра с фланцем, за- ходных губок, подпружиненного упора, установленного в цилиндре с возможностью возвратно-поступательного перемещения и взаимодействия с одним из датчиков, дополнительного силового привода, установленного на упоре с возможностью взаимодействия с цилиндром, а второй датчик установлен в цилиндре, кроме того, лоток выполнен составным.

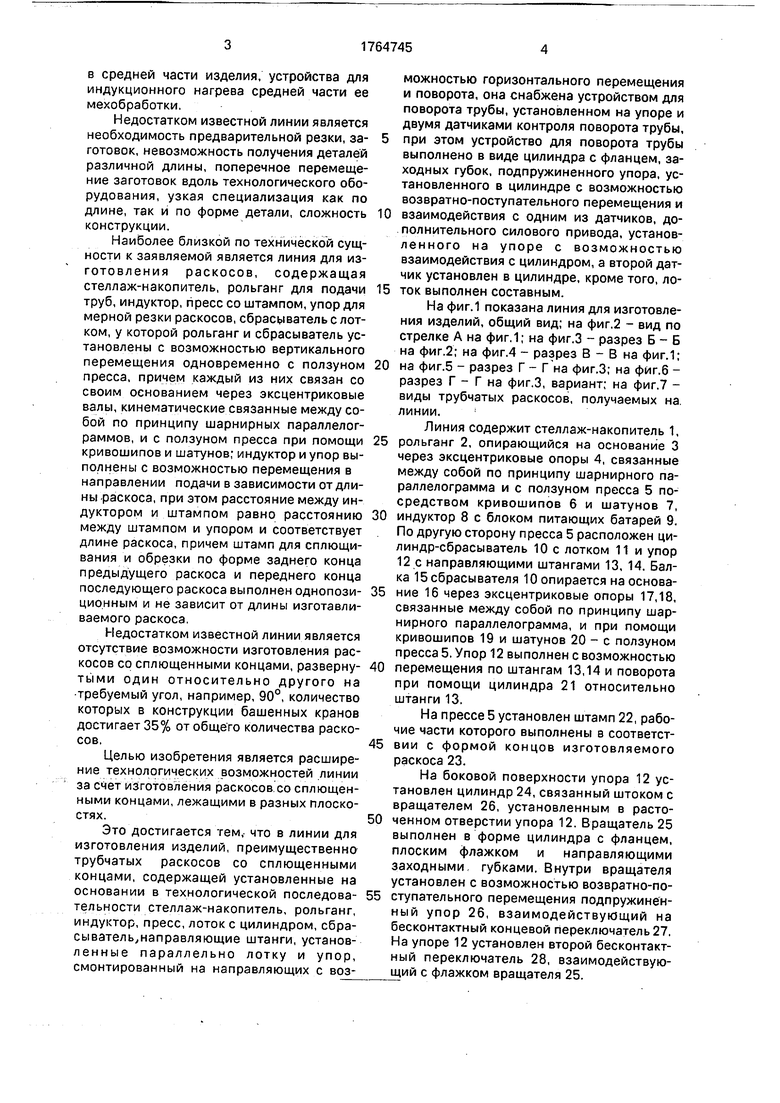

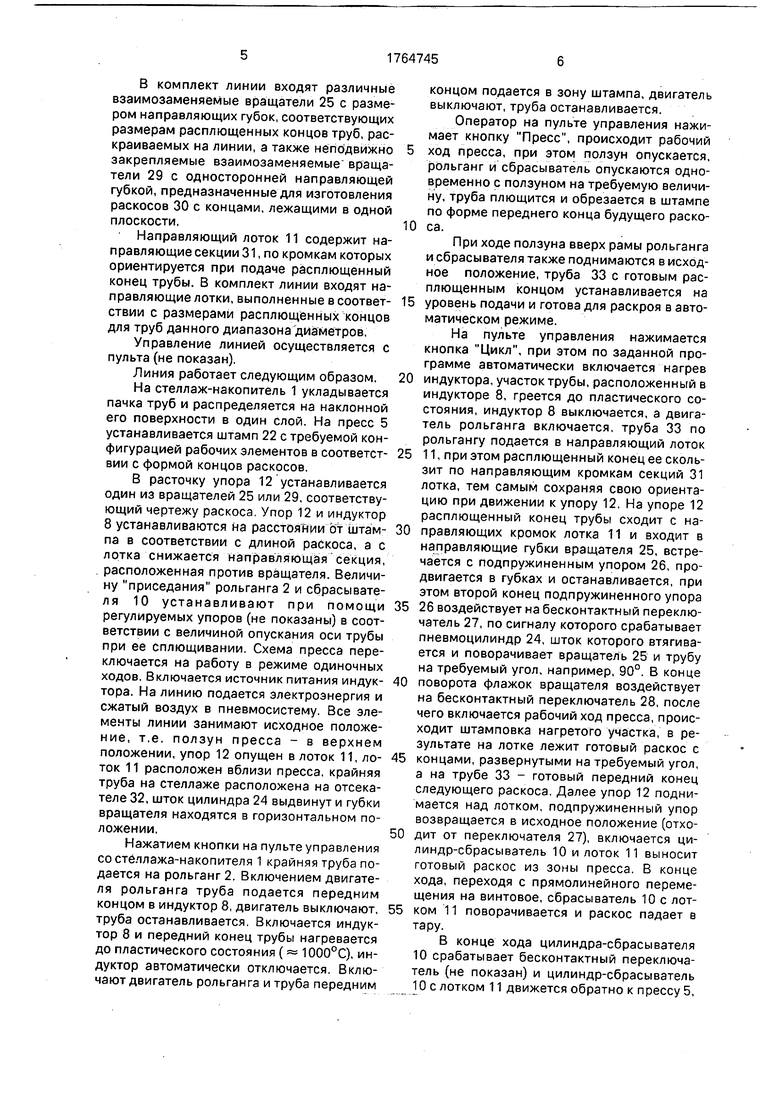

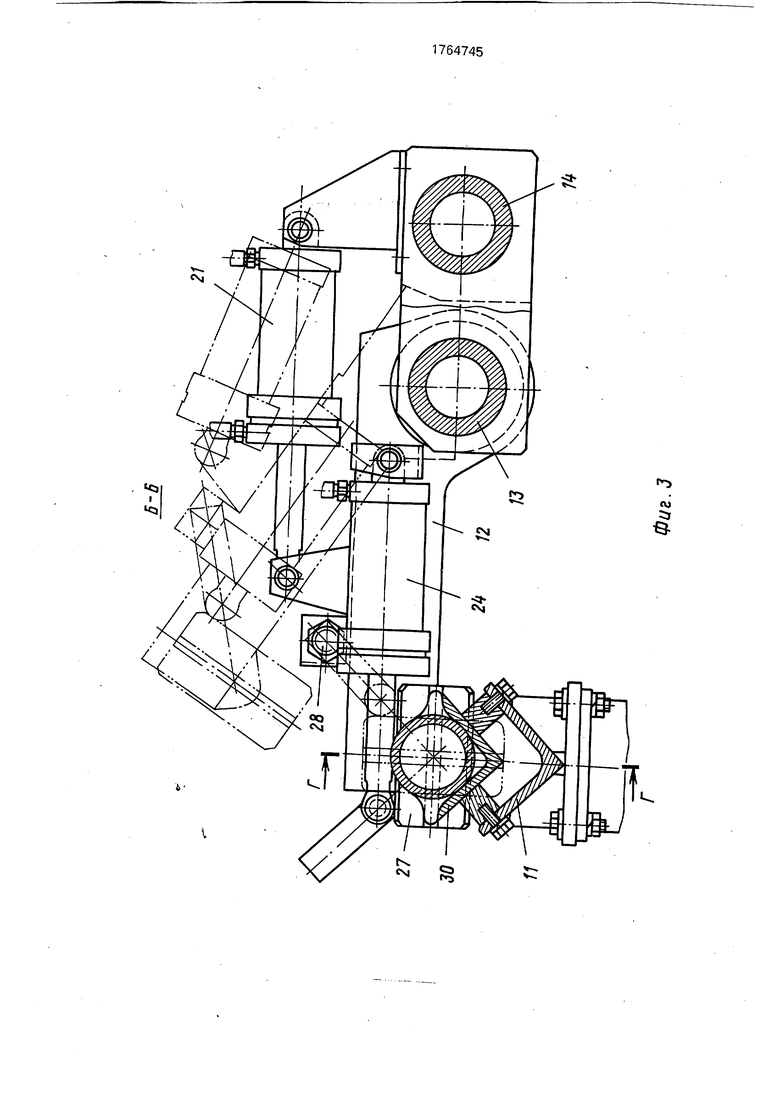

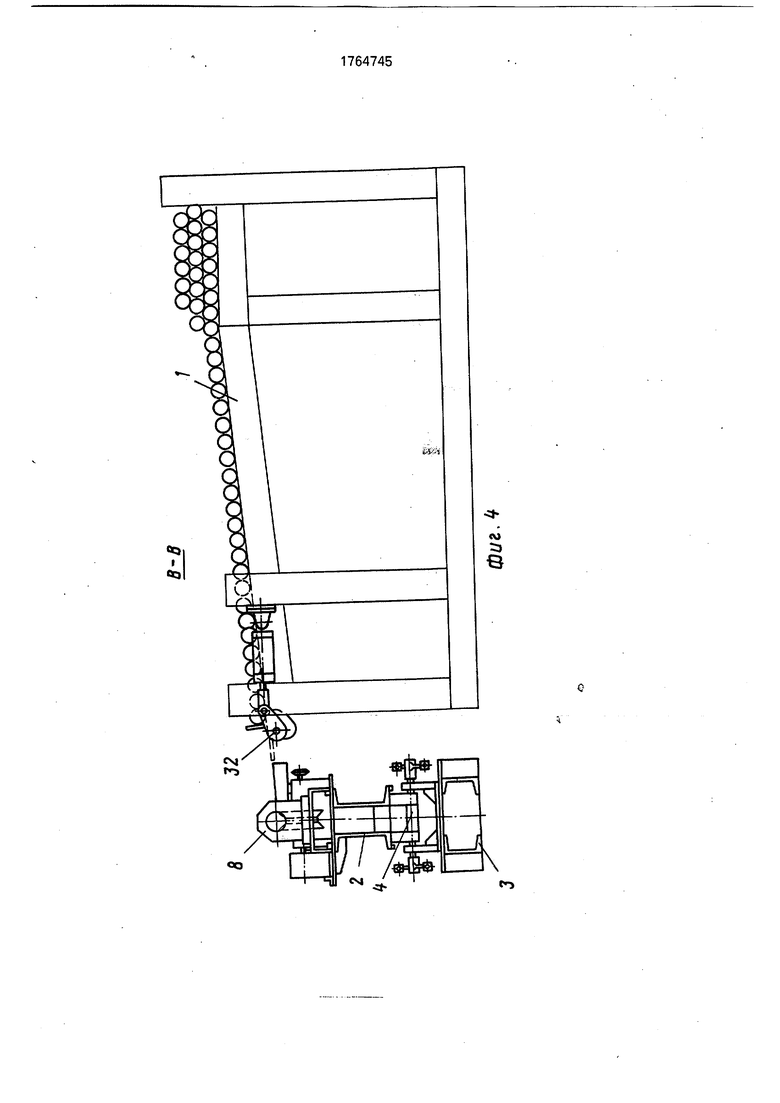

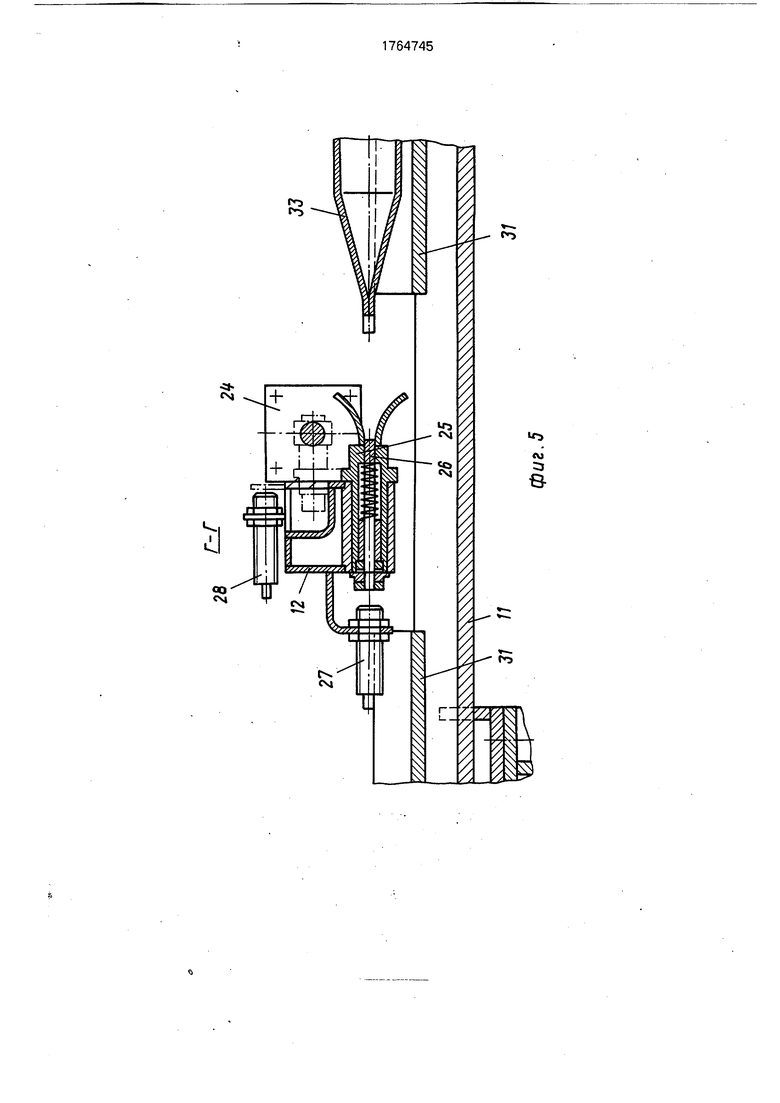

На фиг.1 показана линия для изготовления изделий, общий вид; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - разрез Б - Б на фиг.2; на фиг.4 - разрез В - В на фиг.1; на фиг.5 - разрез Г - Г на фиг.З; на фиг.б - разрез Г - Г на фиг.З, вариант; на фиг.7 - виды трубчатых раскосов, получаемых на линии.

Линия содержит стеллаж-накопитель 1, рольганг 2, опирающийся на основание 3 через эксцентриковые опоры 4, связанные между собой по принципу шарнирного параллелограмма и с ползуном пресса 5 посредством кривошипов 6 и шатунов 7, индуктор 8 с блоком питающих батарей 9. По другую сторону пресса 5 расположен цилиндр-сбрасыватель 10 с лотком 11 и упор 12 с направляющими штангами 13, 14. Балка 15 сбрасывателя 10 опирается на основание 16 через эксцентриковые опоры 17,18, связанные между собой по принципу шарнирного параллелограмма, и при помощи кривошипов 19 и шатунов 20 - с ползуном пресса 5, Упор 12 выполнен с возможностью перемещения по штангам 13,14 и поворота при помощи цилиндра 21 относительно штанги 13.

На прессе 5 установлен штамп 22, рабочие части которого выполнены в соответствии с формой концов изготовляемого раскоса 23.

На боковой поверхности упора 12 установлен цилиндр 24, связанный штоком с вращателем 26, установленным в расточенном отверстии упора 12. Вращатель 25 выполнен в форме цилиндра с фланцем, плоским флажком и направляющими заходными губками. Внутри вращателя установлен с возможностью возвратно-поступательного перемещения подпружиненный упор 26, взаимодействующий на бесконтактный концевой переключатель 27, На упоре 12 установлен второй бесконтактный переключатель 28, взаимодействующий с флажком вращателя 25.

В комплект линии входят различные взаимозаменяемые вращатели 25 с размером направляющих губок, соответствующих размерам расплющенных концов труб, раскраиваемых на линии, а также неподвижно закрепляемые взаимозаменяемые вращатели 29 с односторонней направляющей губкой, предназначенные для изготовления раскосов 30 с концами, лежащими в одной плоскости,

Направляющий лоток 11 содержит направляющие секции 31, по кромкам которых ориентируется при подаче расплющенный конец трубы. В комплект линии входят направляющие лотки, выполненные в соответствии с размерами расплющенных концов для труб данного диапазона диаметров.

Управление линией осуществляется с пульта (не показан).

Линия работает следующим образом.

На стеллаж-накопитель 1 укладывается пачка труб и распределяется на наклонной его поверхности в один слой. На пресс 5 устанавливается штамп 22 с требуемой конфигурацией рабочих элементов в соответствии с формой концов раскосов.

В расточку упора 12 устанавливается один из вращателей 25 или 29, соответствующий чертежу раскоса Упор 12 и индуктор 8 устанавливаются на расстоянии от штампа в соответствии с длиной раскоса, а с лотка снижается направляющая секция, расположенная против вращателя. Величину приседания рольганга 2 и сбрасывателя 10 устанавливают при помощи регулируемых упоров (не показаны) в соответствии с величиной опускания оси трубы при ее сплющивании. Схема пресса переключается на работу в режиме одиночных ходов. Включается источник питания индуктора. На линию подается электроэнергия и сжатый воздух в пневмосистему. Все элементы линии занимают исходное положение, т.е. ползун пресса - в верхнем положении, упор 12 опущен в лоток 11, лоток 11 расположен вблизи пресса, крайняя труба на стеллаже расположена на отсека- теле 32, шток цилиндра 24 выдвинут и губки вращателя находятся в горизонтальном положении.

Нажатием кнопки на пульте управления со стеллажа-накопителя 1 крайняя труба подается на рольганг 2. Включением двигателя рольганга труба подается передним концом в индуктор 8, двигатель выключают, труба останавливается. Включается индуктор 8 и передний конец трубы нагревается до пластического состояния (« 1000°С), индуктор автоматически отключается. Включают двигатель рольганга и труба передним

концом подается в зону штампа, двигатель выключают, труба останавливается.

Оператор на пульте управления нажимает кнопку Пресс, происходит рабочий

ход пресса, при этом ползун опускается, рольганг и сбрасыватель опускаются одновременно с ползуном на требуемую величину, труба плющится и обрезается в штампе по форме переднего конца будущего раско0 са.

При ходе ползуна вверх рамы рольганга и сбрасывателя также поднимаются в исходное положение, труба 33 с готовым расплющенным концом устанавливается на

5 уровень подачи и готова для раскроя в автоматическом режиме.

На пульте управления нажимается кнопка Цикл, при этом по заданной программе автоматически включается нагрев

0 индуктора, участок трубы, расположенный в индукторе 8, греется до пластического состояния, индуктор 8 выключается, а двигатель рольганга включается, труба 33 по рольгангу подается в направляющий лоток

5 11, при этом расплющенный конец ее скользит по направляющим кромкам секций 31 лотка, тем самым сохраняя свою ориентацию при движении к упору 12. На упоре 12 расплющенный конец трубы сходит с на0 правляющих кромок лотка 11 и входит в направляющие губки вращателя 25, встречается с подпружиненным упором 26, продвигается в губках и останавливается, при этом второй конец подпружиненного упора

5 26 воздействует на бесконтактный переключатель 27, по сигналу которого срабатывает пневмоцилиндр 24, шток которого втягивается и поворачивает вращатель 25 и трубу на требуемый угол, например, 90°. В конце

0 поворота флажок вращателя воздействует на бесконтактный переключатель 28, после чего включается рабочий ход пресса, происходит штамповка нагретого участка, в результате на лотке лежит готовый раскос с

5 концами, развернутыми на требуемый угол, а на трубе 33 - готовый передний конец следующего раскоса. Далее упор 12 поднимается над лотком, подпружиненный упор возвращается в исходное положение (отхо0 дит от переключателя 27), включается цилиндр-сбрасыватель 10 и лоток 11 выносит готовый раскос из зоны пресса. В конце хода, переходя с прямолинейного перемещения на винтовое, сбрасыватель 10 с лот5 ком 11 поворачивается и раскос падает в тару.

В конце хода цилиндра-сбрасывателя 10 срабатывает бесконтактный переключатель (не показан) и цилиндр-сбрасыватель 10 с лотком 11 движется обратно к прессу 5,

останавливается в исходном положении, при этом срабатывает второй (ближний к прессу) бесконтактный переключатель (не показан), шток пневмоцилиндра 24 вращателя выдвигается и вращатель занимает ис- ходное положение, шток цилиндра 21 также выдвигается и упор 12 опускается в лоток 11, затем опять включается нагрев индуктора 8 и автоматический цикл повторяется до полного раскроя трубы на раскосы. Автома- тический цикл выключается, после чего со стеллажа-накопителя вызывается очередная труба, подготавливается передний конец трубы, труба раскраивается в автоматическом цикле и т.д.

При изготовлении раскосов с той же конфигурацией концов, но другой длины, производится изменение расстояния между штампом 22 и упором 12 и штампом 22 и индуктором 8, при этом на лотке снимается другая направляющая секция 31, расположившаяся против упора 12.

При изготовлении раскосов с иной конфигурацией концов на прессе меняют штамп.

При изготовлении раскосов из трубы иного диаметра на прессе меняют штамп, меняют направляющий лоток и устанавливают вращатель, соответствущий размерам расплющенного конца.

При изготовлении раскосов 30, расплющенные концы которых расположены в одной плоскости, устанавливают один из вращателей 29 с односторонней направляющей губкой, В этом случае для сохранения постоянной программы автоматического цикла воздух к пневмоцилиндру 24 вращателя отключают, а чувствительный торец бесконтактного переключателя 28 заранее экранируется, например, завинчивается за- глушка (экран) 34, в результате цикл повторяется без вращения трубы, т.е.; нагрев - подача до упора - срабатывание переключателя 27 и заранее экранированного 28 - рабочий ход пресса - подъем упора 12сброс раскоса и возвращения лотка в исходное положение - опускание упора 12 в лоток, нагрев ... и т.д.

В каждом варианте работы линии величина приседания рольганга и сбрасывателя должна соответствовать величине опускания оси трубы при сплющивании.

Применение длины расширяет технологические возможности автоматизированного способа изготовления раскосов, т.к. позволяет изготавливать на линии как раскосы со сплющенными концами, лежащими в одной плоскости, так и развернутыми на требуемый угол.

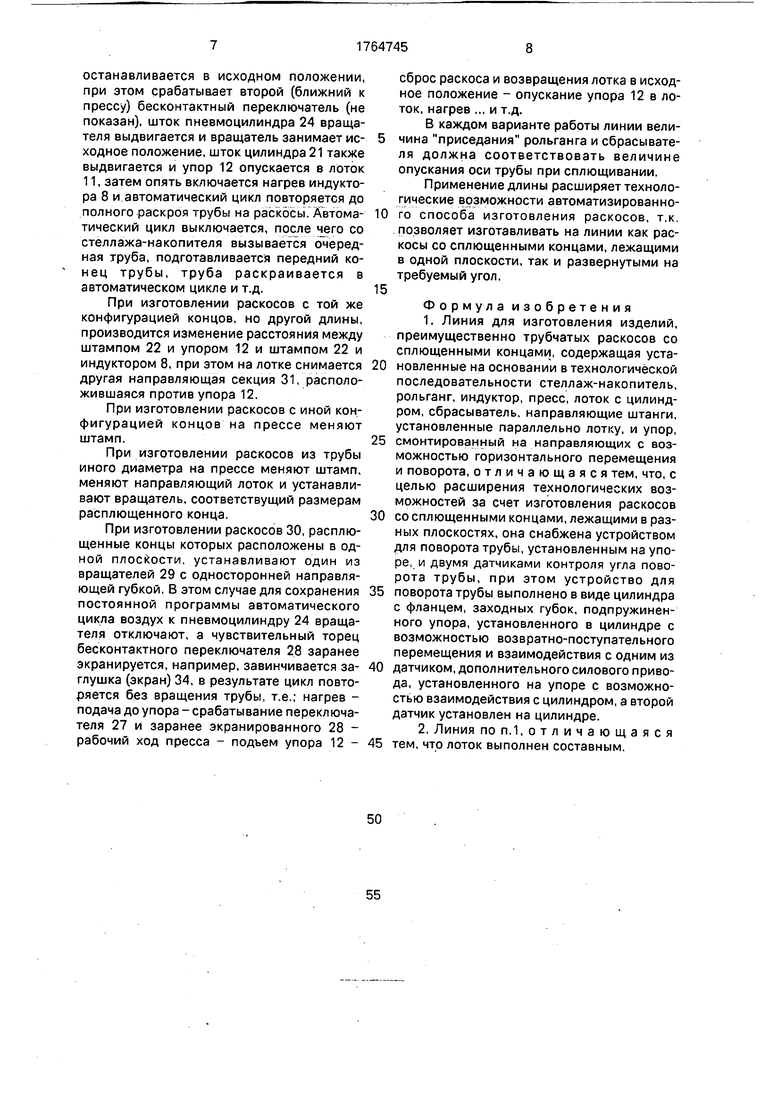

Формула изобретения

1.Линия для изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, содержащая установленные на основании в технологической последовательности стеллаж-накопитель, рольганг, индуктор, пресс, лоток с цилиндром, сбрасыватель, направляющие штанги, установленные параллельно лотку, и упор, смонтированный на направляющих с возможностью горизонтального перемещения и поворота, отличающаяся тем, что, с целью расширения технологических возможностей за счет изготовления раскосов со сплющенными концами, лежащими в разных плоскостях, она снабжена устройством для поворота трубы, установленным на упоре, и двумя датчиками контроля угла поворота трубы, при этом устройство для поворота трубы выполнено в виде цилиндра с фланцем, заходных губок, подпружиненного упора, установленного в цилиндре с возможностью возвратно-поступательного перемещения и взаимодействия с одним из датчиком,дополнительного силового привода, установленного на упоре с возможностью взаимодействия с цилиндром, а второй датчик установлен на цилиндре.

2.Линия по п.1, отличающаяся тем, что лоток выполнен составным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, и линия для его осуществления | 1989 |

|

SU1657270A1 |

| Устройство для разделения пруткового материала | 1987 |

|

SU1466876A1 |

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Поточная линия изготовления узлов трубопроводов | 1982 |

|

SU1057248A1 |

| Линия для производства оребренных биметаллических труб | 1977 |

|

SU738722A1 |

| Линия резки труб | 1981 |

|

SU1006101A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство для изготовления деталей из пруткового материала | 1990 |

|

SU1759508A1 |

| Автоматическая линия для сборки и сварки труб в плети для заготовок змеевиков с расположением сварных швов вне зон изгиба | 1982 |

|

SU1187941A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве трубчатых изделий со сплющенными концами. Линия содержит стеллаж-накопитель, рольганг 2, опирающийся на основание 3 через опоры 4, связанные между собой по принципу параллелограмма и с ползуном пресса 5 посредством кривошипов 6 и шатунов 7, индуктор 8 с блоком питающих батарей. По другую сторону пресса 5 расположен цилиндр-сбрасыватель 10 с лотком 11 и упор 12 с направляющими штангами. Балка 15 сбрасывателя опирается на основание 16 через эксцентриковые опоры 17, 18. На прессе 5 установлен штамп 22. На боковой поверхности упора 12 установлен цилиндр, связанный штоком с вращателем, установленным в расточенном отверстии упора 1 Внутри вращателя установлен с возможностью возвратно-поступательного перемещения подпружиненный упор, воздействующий на концевой переключатель. На упоре 12 установлен второй переключатель, взаимодействующий с флажком вращателя. Направляющий лоток 11 содержит направляющие секции. Применение линии расширяет технологические возможности производства трубчатых раскосов, так как позволяет изготавливать на ней гак раскосы со сплющенными концами, лежащими в одной плоскости, так и развернутыми на требуемый угол. 1 з п,ф-лы, 7 ил. со с

CsJ

9W.179Z.L

.

N3

в-з

1 n 9Q9999

фиг. 4

с

ЖУ///У

фиг.$

ПЕЕЕВВШШ

Г-Г

33

3

23

| Способ изготовления изделий, преимущественно трубчатых раскосов со сплющенными концами, и линия для его осуществления | 1989 |

|

SU1657270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1989-10-02—Подача