15

за счет фазовых превращений и перекристаллизации основных кристаллических фаз увлажнение заполнителя из электроплавленного корунда проводят суспензией хромконцентрата в водном растворе технического лигно- сульфоната при соотношении составляю щих раствора 1:10-1:50,

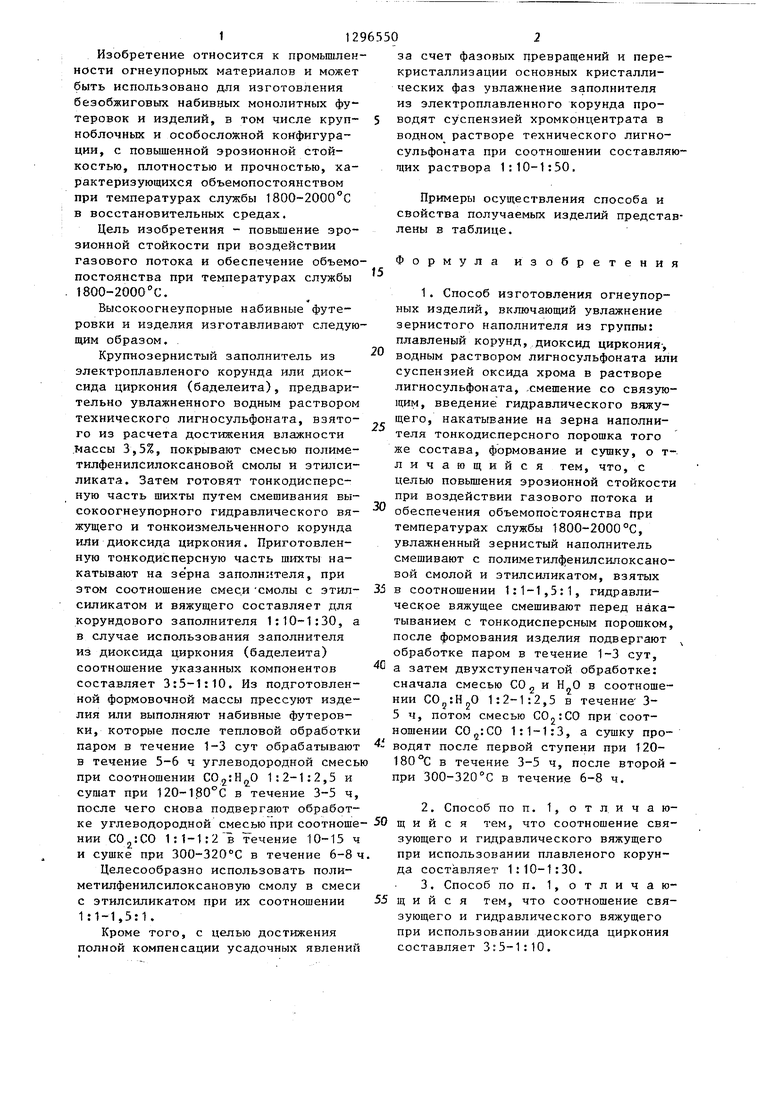

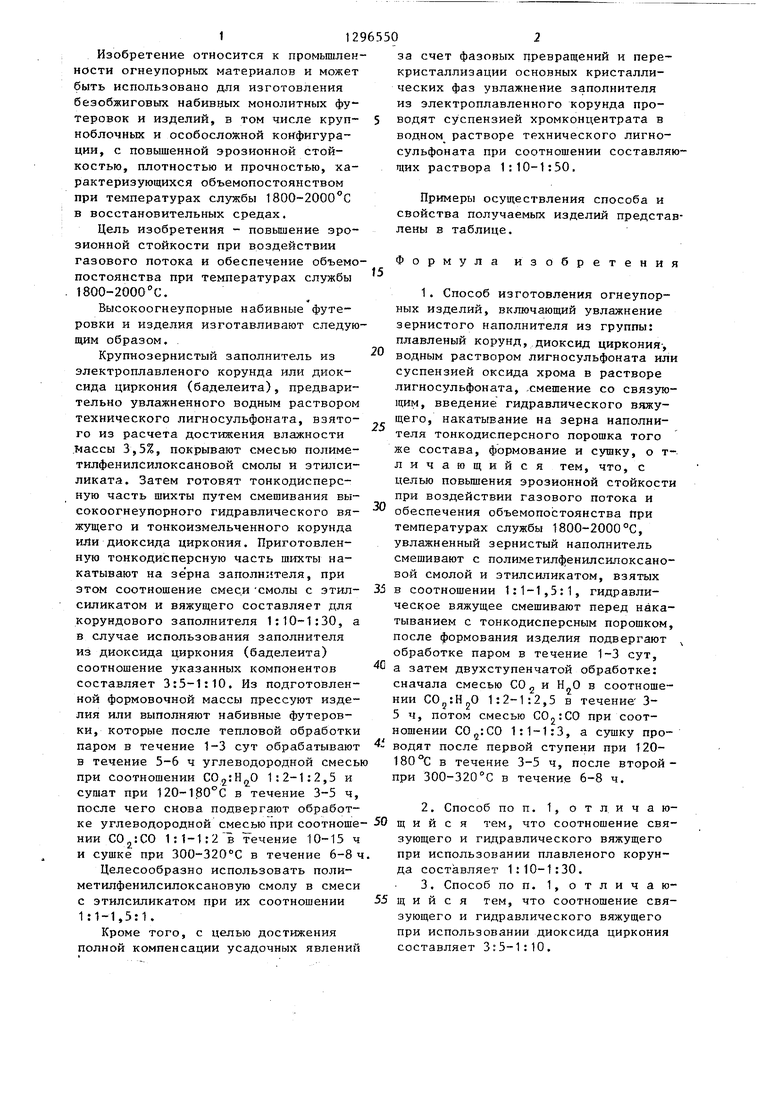

Примеры осуществления способа и свойства получаемых изделий представ лены в таблице.

Формула изобретения

20

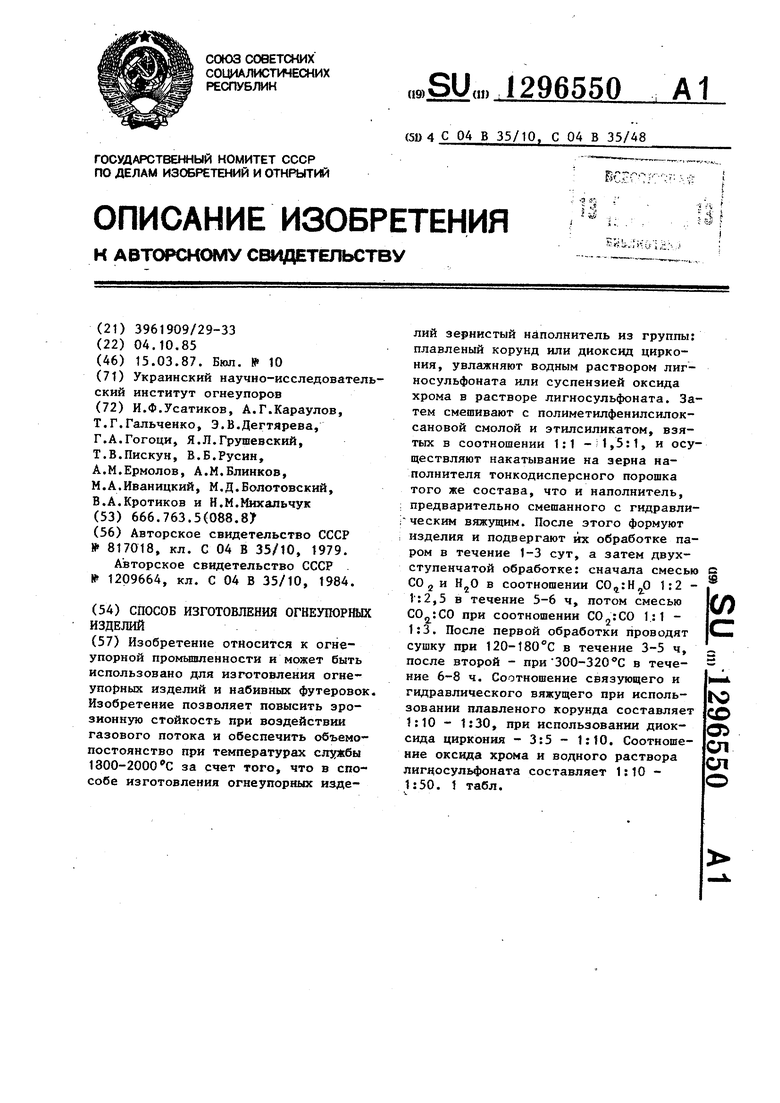

Изобретение относится к промышленности огнеупорных материалов и может быть использовано для изготовления безобжиговых набивных монолитных фу- теровок и изделий, в том числе крупноблочных и особосложной конфигурации, с повышенной эрозионной стойкостью, плотностью и прочностью, характеризующихся объемопостоянством при температурах службы ISOO-ZOOO C в восстановительных средах.

Цель изобретения - повышение эрозионной стойкости при воздействии газового потока и обеспечение объемо- постоянства при температурах службы 1800-2000 с.

Высокоогнеупорные набивные футеровки и изделия изготавливают следующим образом.

Крупнозернистый заполнитель из электроплавленого корунда или диоксида циркония (баделеита), предварительно увлажненного водным раствором технического лигносульфоната, взятого из расчета достижения влажности Массы 3,5%, покрывают смесью полиме- тилфенилсилоксановой смолы и этилси- ликата. Затем готовят тонкодисперс- нуш часть шихты путем смешивания высокоогнеупорного гидравлического вяжущего и тонкоизмельченного корунда или диоксида циркония. Приготовленную тонкодисперсную часть шихты накатывают на зе рна заполнителя, при этом соотношение смеси смолы с этил- силикатом и вяжущего составляет для корундового заполнителя 1:10-1:30, а в случае использования заполнителя из диоксида циркония (баделеита) соотношение указанных компонентов составляет 3:5-1:10. Из подготовленной формовочной массы прессуют изделия или выполняют набивные футеровки, которые после тепловой обработки ношении СО„:СО 1:1-1:3, а сушку про25

1. Способ изготовления огнеупорных изделий, включающий увлажнение зернистого наполнителя из группы: плавленый корунд, диоксид циркония-, водным раствором лигносульфоната или суспензией оксида хрома в растворе лигносульфоната, смешение со связующим, введение гидравлического вяжущего, накатывание на зерна наполнителя тонкодисперсного порошка того же состава, формование и сушку, о т- личающийся тем, что, с целью повьшгения эрозионной стойкости при воздействии газового потока и

обеспечения объемопостоянства при температурах службы 1800-2000°С, увлажненный зернистый наполнитель смешивают с полиметилфенилсилоксано- вой смолой и этилсиликатом, взятых

35 в соотношении 1:1-1,5:1, гидравлическое вяжущее смешивают перед накатыванием с тонкодисперсным порошком, после формования изделия подвергают обработке паром в течение 1-3 сут, а затем двухступенчатой обработке:

Н„0 в соотноше4G

сначала смесью СО и

НИИ СО,:Н20 1:2-1:2,5 в течение- 3- 5 ч, потом смесью С02:СО при соотпаром в течение 1-3 сут обрабатывают в течение 5-6 ч углеводородной смесью при соотношении 1:2-1:2,5 и сушат при 120-1.80°С в течение 3-5 ч, после чего снова подвергают обработке углеводородной смесью при соотноше- -50 НИИ СО,:СО 1:1-1:2 в Течение 10-15 ч и сушке при 300-320 С в течение 6-8 ч.

Целесообразно использовать поли- метилфенилсилоксановуто смолу в смеси с этилсиликатом при их соотношении 55 1:1-1,3:1.

Кроме того, с целью достижения полной компенсации усадочных явлений

водят после первой ступени при 120- 180°С в течение 3-5 ч, после второй- при 300-320°С в течение 6-8 ч.

2.Способ по п. 1, отличающийся тем, что соотношение связующего и гидравлического вяжущего при использовании плавленого корунда составляет 1:10-1:30.

3.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что соотношение связующего и гидравлического вяжущего при использовании диоксида циркония составляет 3:5-1:10.

за счет фазовых превращений и перекристаллизации основных кристаллических фаз увлажнение заполнителя из электроплавленного корунда проводят суспензией хромконцентрата в водном растворе технического лигно- сульфоната при соотношении составляющих раствора 1:10-1:50,

Примеры осуществления способа и свойства получаемых изделий представлены в таблице.

Формула изобретения

0

ношении СО„:СО 1:1-1:3, а сушку про5

1. Способ изготовления огнеупорных изделий, включающий увлажнение зернистого наполнителя из группы: плавленый корунд, диоксид циркония-, водным раствором лигносульфоната или суспензией оксида хрома в растворе лигносульфоната, смешение со связующим, введение гидравлического вяжущего, накатывание на зерна наполнителя тонкодисперсного порошка того же состава, формование и сушку, о т- личающийся тем, что, с целью повьшгения эрозионной стойкости при воздействии газового потока и

обеспечения объемопостоянства при температурах службы 1800-2000°С, увлажненный зернистый наполнитель смешивают с полиметилфенилсилоксано- вой смолой и этилсиликатом, взятых

5 в соотношении 1:1-1,5:1, гидравлическое вяжущее смешивают перед накатыванием с тонкодисперсным порошком, после формования изделия подвергают , обработке паром в течение 1-3 сут, а затем двухступенчатой обработке:

Н„0 в соотношеG

сначала смесью СО и

НИИ СО,:Н20 1:2-1:2,5 в течение- 3- 5 ч, потом смесью С02:СО при соотводят после первой ступени при 120- 180°С в течение 3-5 ч, после второй- при 300-320°С в течение 6-8 ч.

2.Способ по п. 1, отличающийся тем, что соотношение связующего и гидравлического вяжущего при использовании плавленого корунда составляет 1:10-1:30.

3.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что соотношение связующего и гидравлического вяжущего при использовании диоксида циркония составляет 3:5-1:10.

312965504

4. Способ по п. 1, о т л и ч а ю- пензии оксида хромай водного раствора щ и и с я тем, что соотношение сус- лигносульфатасоставляет 110-1.50.

Сносов эготовлеяия огяегпорямх изделий

Приготсвяепне водного раствора техмичеекого лягносульфояата

Пряготовлеяке суспея- эян ХК в водном растворе лнтосульфоната Соотяотекне ХК:водный раствор лигносгльфоката Твлажнекие зер«м заполнителя ;

водтт раствором тех кпческого лнгносуль- фоната

суспензией ХК

Покрытие зерен заполнителя креннийоргаинческнм полимером при соотяове- вии полиметилфеннлся- лохсановая смола :этю1- силикат

1:1 I,«5:J I.Sjl l 1,2S:r 1,5: 1:J 1,25:1 1.5:1

Приготовление токколис- лерсной составляющей ихты

Накатка тонкоднсперс- иой части шихты на зерна заполнителя

Соотношение кремнийор- ганический полимерг :вяжущее при применении:

корунда

lilO 1:ЭО 1:50

1:30

t:IO 1:20 1:30

1:2,251:2,5

5 .6

150180

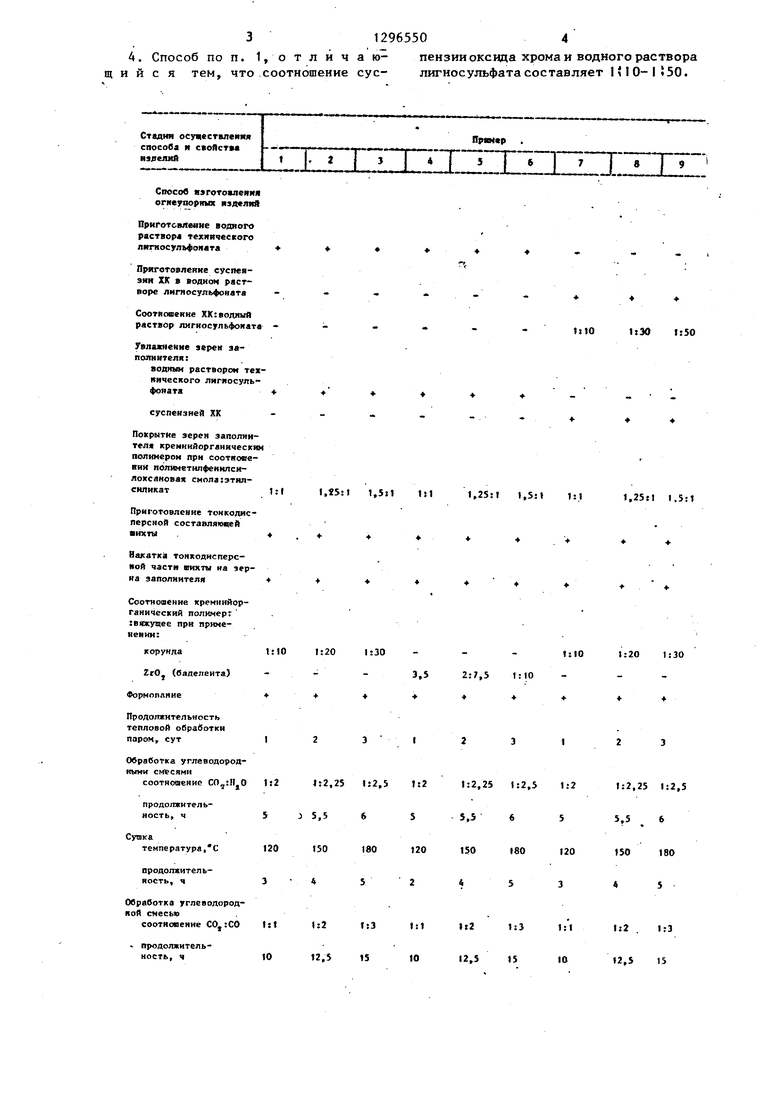

45

3,08 3,08

3.09

Предел прочности ори : сжатии беэобяиговмж изделий, МП

Иэмеменке линейных размеров при нагревании до .

1900 с

гооо с

Эрозтшкая стойкость к воэдействи .скоростного газового потока (потеря веса , г/си) при

«/зо с

Йредел прочности яря СЖАТИИ при яагрев до teOO C, HRa

16

6,216,917,616,816,3

16

0,0

0,00,0

0,0

0,00,0

0,0

0,059 0,036 0,011 0,035 0,074 0,032 0,О63 0,040 0,019 0,02i 0,043 0,081 0,041

27,5 29,4 31,1 25,1 21,4 20,1 28,9

1«,7 17,J

0,02 0,04 0,05. 0,07 0,06 +0,04 +0,10 0,19 0,21

0,0 0,0

0,029 0,00 0,037 Oj015

30,6 34,4

Продолжение таблицы

А,65 4,63 4,63 3,09 3,09 3,10

16

1«,7 17,J

0,0

0,00,0

0,0

0,0 0,0

0,029 0,00 0,037 Oj015

30,6 34,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1991 |

|

SU1809825A3 |

| Шихта для изготовления корундовых огнеупоров и способ их изготовления | 1987 |

|

SU1468885A1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2011 |

|

RU2482097C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления огнеупорных изделий и набивных футеровок. Изобретение позволяет повысить зро- зионную стойкость при воздействии газового потока и обеспечить объемо- постоянство при температурах службы 1800-2000 С за счет того, что в способе изготовления огнеупорных изделий зернистый наполнитель из группы: плавленый корунд или диоксид циркония, увлажняют водным раствором лиг- носульфоната или суспензией оксида хрома в растворе лигносульфоната. Затем смешивают с полиметилфенилсилок- сановой смолой и этилсиликатом, взятых в соотношении 1:1 -; 1,5:1, и осуществляют накатывание на зерна наполнителя тонкодисперсного порошка того же состава, что и наполнитель, предварительно смешанного с гидравли- ческим вяжущим. После этого формуют изделия и подвергают их обработке паром в течение 1-3 сут, а затем двухступенчатой обработке: сначала смесью СО 2 и HjO в соотношении CO,i:H,jp 1:2 - 1 :2,5 в течение 5-6 ч, потом смесью CO, при соотношении С02:СО 1:1 - 1:3. После первой обработки проводят сушку при 120-180 С в течение 3-5 ч, после второй - при 300-320 С в течение 6-8 ч. Соотношение связующего и гидравлического вяжущего при использовании плавленого корунда составляет 1:10 - 1:30, при использовании диоксида циркония - 3:5 - 1:10. Соотношение оксида хрома и водного раствора лигносульфоната составляет 1:10 - 1:50. 1 табл. (Л с to со О5 ел ел

| Способ изготовления корундовыхОгНЕупОРОВ | 1979 |

|

SU817018A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР | |||

| Шихта для изготовления огнеупоров и способ их изготовления | 1984 |

|

SU1209664A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-03-15—Публикация

1985-10-04—Подача