fO

20

Изобретение относится к обработке материйлов резанием, в частности к способам оценки стойкости инструмента.

Цель изобретения - повьшение достоверности результатов испытаний за счет приближения результатов испытания к реальным условиям работы режущего инструмента.

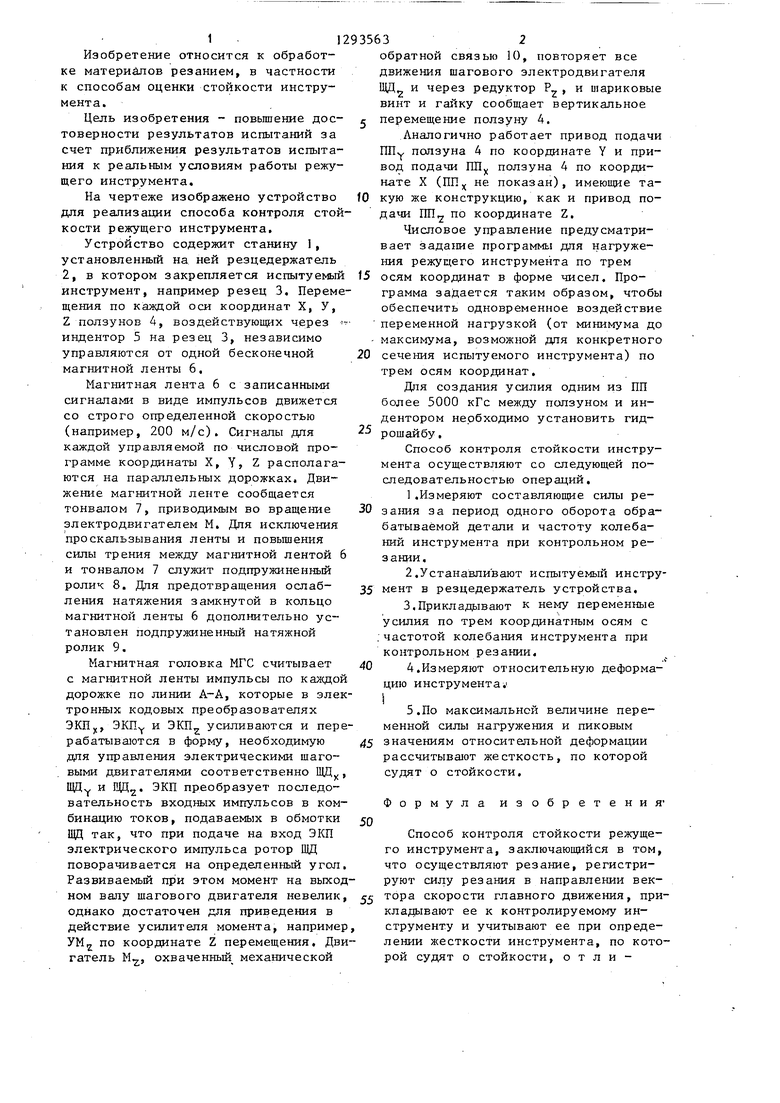

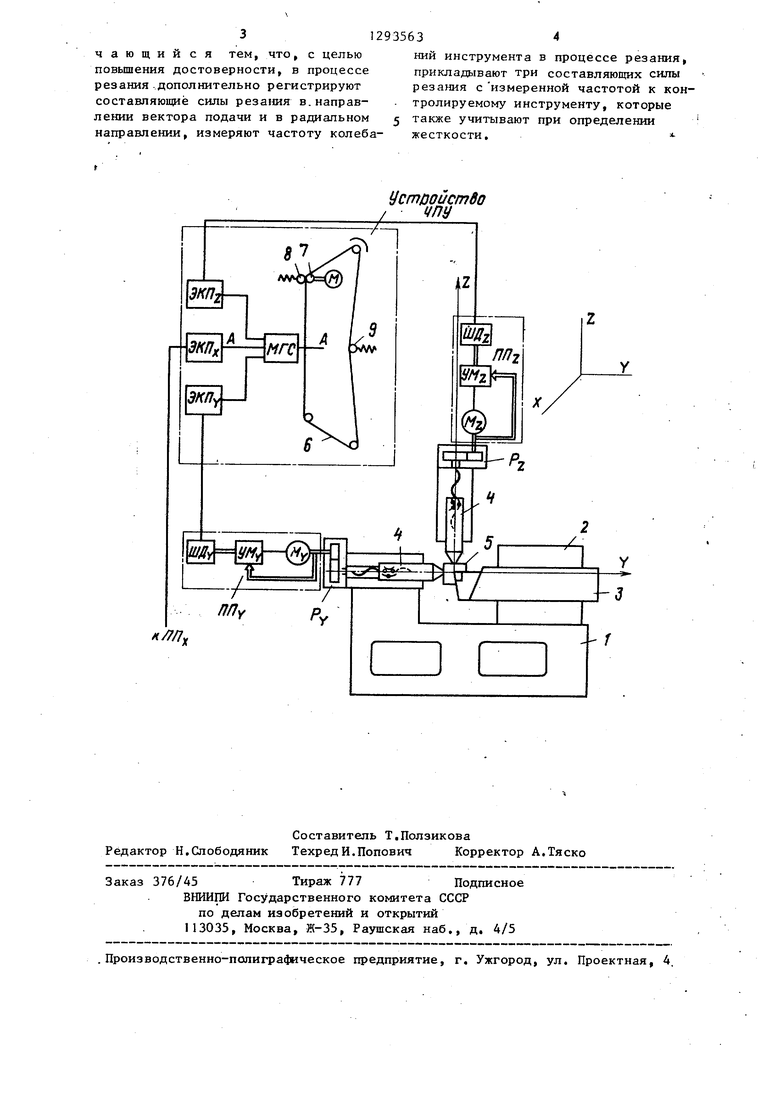

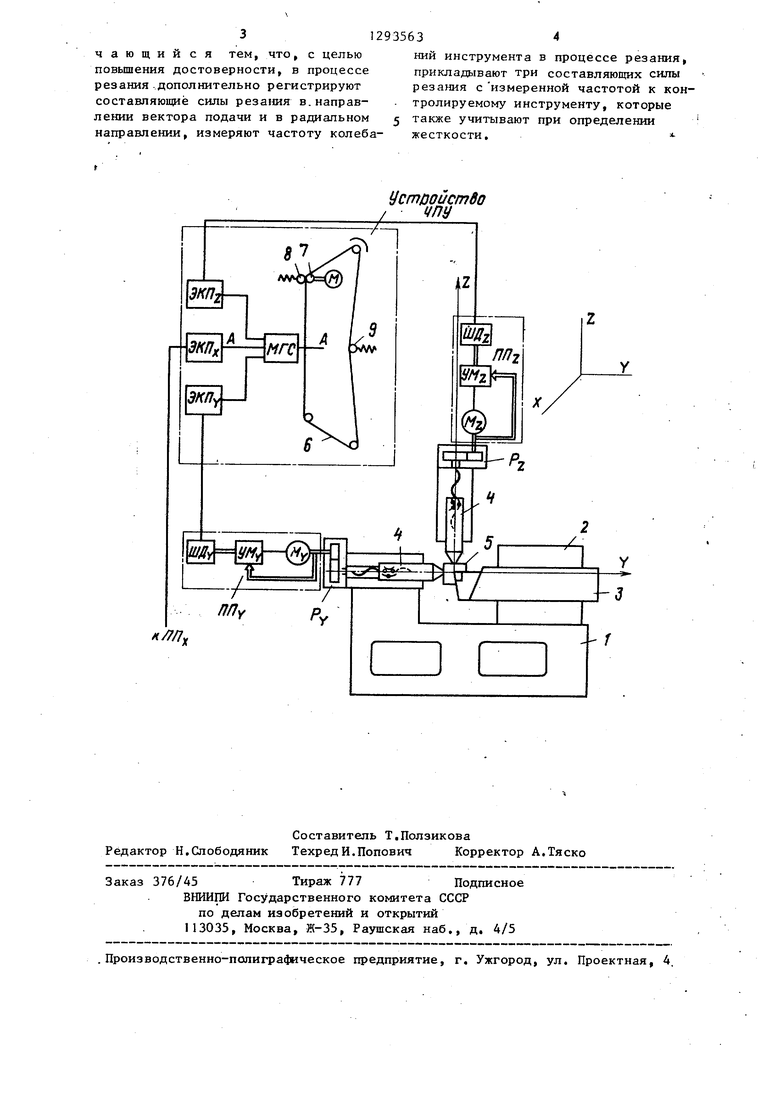

На чертеже изображено устройство для реализации способа контроля стойкости режущего инструмента.

Устройство содержит станину 1, установленный на ней резцедержатель 2, в котором закрепляется испытуемый 15 инструмент, например резец 3, Перемещения по каждой оси координат X, У, Z ползунов 4, воздействующих через индентор 5 на резец 3, независимо управляются от одной бесконечной магнитной ленты 6,

Магнитная лента 6 с записанными сигналами в виде импульсов движется со строго определенной скоростью (например, 200 м/с). Сигналы для каждой управляемой по числовой программе координаты X, У, Z располагаются на параллельных дорожках. Движение магнитной ленте сообщается тонвалом 7, приводимым во вращение электродвигателем М. Для исключения проскальзывания ленты и повьппения силы трения между магнитной лентой 6 и тонвалом 7 служит подпружиненный ролик 8. Для предотвращения ослабления натяжения замкнутой в кольцо магнитной ленты 6 дополнительно установлен подпружиненный натяжной ролик 9.

Маг штная головка МГС считывает с магнитной ленты импульсы по каждой дорожке по линии А-А, которые в электронных кодовых преобразователях ЭКЦ,(, ЭКПу и ЭКП усиливаются и перерабатываются в форму, необходимую для управления электрическими шаговыми двигателями соответственно ЩД, ЩЦ и ЩЦ. ЭКП преобразует последовательность входных импульсов в комбинацию токов, подаваемых в обмотки 50 ЩЦ так, что при подаче на вход ЭКП электрического импульса ротор ЩЦ поворачивается на определенный угол. Развиваемый при этом момент на выходном валу шагового двигателя невелик, 5 однако достаточен для приведения в действие усилителя момента, например, УМ2 по координате Z перемещения. Двигатель М,, охваченньш механической

2935632

обратной связью К), повторяет все движения шагового электродвигателя

ЩД и через редуктор Р, и шариковы винт и гайку сообщает вертикальное перемещение ползуну 4.

Аналогично работает привод подач ППу ползуна 4 по координате Y и при

Y

вод подачи IlHj, ползуна ч по координате X (ПП„ не показан), имеющие та

кую же конструкцию, как и привод по дачи ПП,2 по координате Z.

Числовое управление предусматривает задание программы для нагруже- ния режущего инструмента по трем осям координат в форме чисел. Программа задается таким образом, чтоб обеспечить одновременное воздействи переменной нагрузкой (от минимума д максимума, возможной для конкретног сечения испытуемого инструмента) по трем осям коор;щнат.

Для создания усилия одним из ПП более 5000 кГс между ползуном и ин- дентором необходимо установить гид- рошайбу.

Способ контроля стойкости инстру мента осуществляют со следующей последовательностью операций,

1.Измеряют составляющие силы резания за период одного оборота обра батываемой детгши и частоту колебаний инструмента при контрольном резании,

2,Устанавпивают испытуемый инстр 35 мент в резцедержатель устройства,

3,Прикладывают к нему переменные усилия по трем координатным осям с .частотой колебания инструмента при контрольном резании,

4,Измеряют относительную деформ цию инструмента i

30

40

5,По максимальной величине переменной силы нагружения и пиковым 45 значениям относительной деформации рассчитывают жесткость, по которой судят о стойкости.

Формула изобретени

Способ контроля стойкости режуще го инструмента, заключающийся в том что осуществляют резание, регистрируют силу резания в направлении век тора скорости главного движения, пр кладывают ее к контролируемому инструменту и учитывают ее при опред лении жесткости инструмента, по кот рой судят о стойкости, о т л и ЩД и через редуктор Р, и шариковые винт и гайку сообщает вертикальное перемещение ползуну 4.

Аналогично работает привод подачи ППу ползуна 4 по координате Y и при Y

вод подачи IlHj, ползуна ч по координате X (ПП„ не показан), имеющие та

кую же конструкцию, как и привод поачи ПП,2 по координате Z.

Числовое управление предусматривает задание программы для нагруже- ния режущего инструмента по трем осям координат в форме чисел. Программа задается таким образом, чтобы обеспечить одновременное воздействие переменной нагрузкой (от минимума до максимума, возможной для конкретного сечения испытуемого инструмента) по трем осям коор;щнат.

Для создания усилия одним из ПП более 5000 кГс между ползуном и ин- дентором необходимо установить гид- рошайбу.

Способ контроля стойкости инструмента осуществляют со следующей последовательностью операций,

1.Измеряют составляющие силы резания за период одного оборота обрабатываемой детгши и частоту колебаний инструмента при контрольном резании,

2,Устанавпивают испытуемый инстру- мент в резцедержатель устройства,

3,Прикладывают к нему переменные усилия по трем координатным осям с частотой колебания инструмента при контрольном резании,

4,Измеряют относительную деформацию инструмента i

5,По максимальной величине переменной силы нагружения и пиковым значениям относительной деформации рассчитывают жесткость, по которой судят о стойкости.

Формула изобретенияСпособ контроля стойкости режущего инструмента, заключающийся в том, что осуществляют резание, регистрируют силу резания в направлении вектора скорости главного движения, прикладывают ее к контролируемому инструменту и учитывают ее при определении жесткости инструмента, по которой судят о стойкости, о т л и чающийся тем, что, с целью повьппения достоверности, в процессе резания-дополнительно регистрируют составляющие силы в.направлении вектора подачи и в радиальном направлении, измеряют частоту колебаний инструмента в процессе резания, прикладывают три составляющих силы резания с измеренной частотой к контролируемому инструменту, которые также учитывают при определении жесткости,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля стойкости режущего инструмента | 1988 |

|

SU1640609A1 |

| Способ токарной обработки | 1987 |

|

SU1502203A2 |

| Устройство для стабилизации сил резания при механической обработке | 1978 |

|

SU753599A1 |

| Однокоординатная установка для исследования динамики процесса резания | 1982 |

|

SU1024162A1 |

| Ротационный ультразвуковой резец | 1973 |

|

SU917948A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО РЕЗАНИЯ | 2001 |

|

RU2212309C2 |

| Способ токарной обработки труднообрабатываемых материалов | 1987 |

|

SU1426698A1 |

| Устройство для испытания на надежность механизмов для резки труб | 1982 |

|

SU1024789A1 |

| Установка для исследования вибраций режущего инструмента | 1979 |

|

SU889284A1 |

Изобретение относится к области .машиностроения и может быть использовано для экспрессного определения стойкости режущего инструмента. Цель изобретения - повьшение достоверности - достигается за счет того, что при определении стойкости по жесткости дополнительно измеряют колебание сил резания Р, Р, Р в процессе продольного точения, а также колебания режущего инструмента под действием этих сил, а затем исследуемьй инструмент закрепляют в установке и прикладывают к нему силы, равные по величине и направлению силам , Р , г с частотой, равной измеренной частоте колебаний, и определяют жесткость инструмента, с учетом которой рассчитывают стойкость, 1 ил. (Я С

/f/W,

Устройство / УПУ

| Способ контроля стойкости инструмента | 1980 |

|

SU905735A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I | |||

Авторы

Даты

1987-02-28—Публикация

1985-10-08—Подача