1

(21)4497123/28

(22)21.10.В8

(46) 07.04.91. Бюл. № 13

(71)Краматорский научно-исследовательский и проектно-технологический институт машиностроения

(72)А.В. Русаков

(53)620.178.53(088.8)

56 Авторское свидетельство СССР ft 905735, кл. G 01 N 3/58, 1972.

(54) СПОСОБ КОНТРОЛЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА

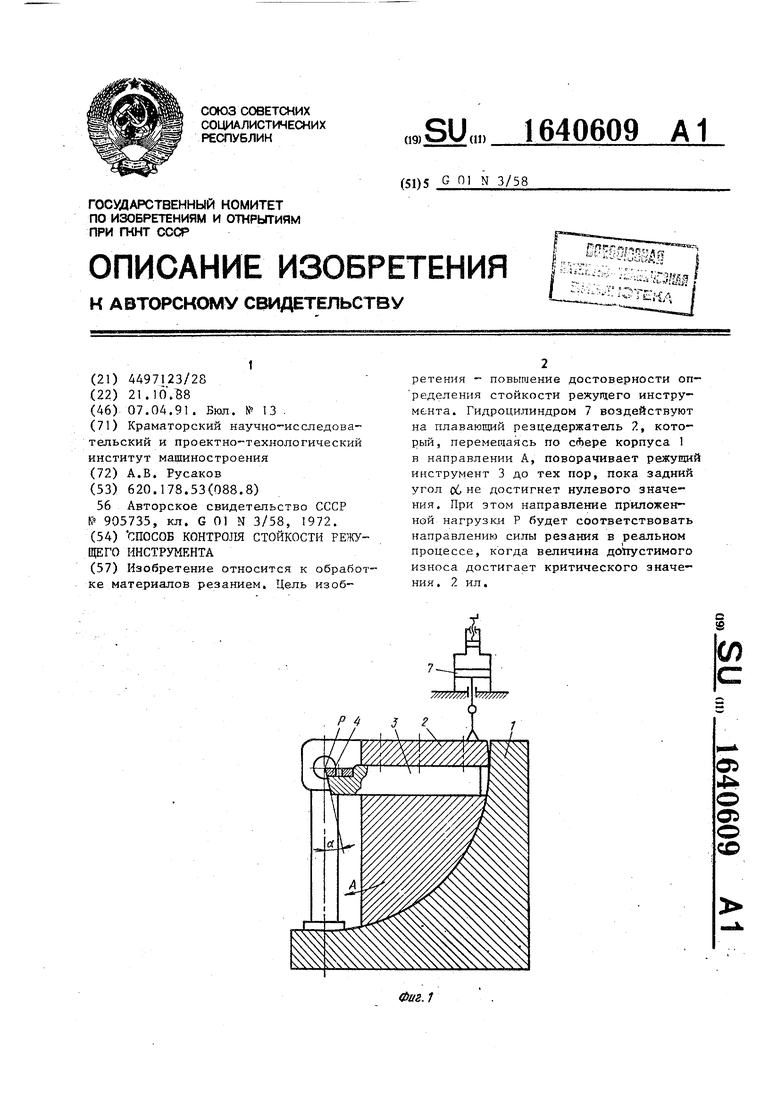

(57) Изобретение относится к обработке материалов резанием. Цель изобретения - повышение достоверности определения стойкости режущего инструмента. Гидроцилиндром 7 воздействуют на плавающий резцедержатель 2, который, перемещаясь по оЪере корпуса 1 в направлении А, поворачивает режущий инструмент 3 до тех пор, пока задний угол сб не достигнет нулевого значения. При этом направление приложенной нагрузки Р будет соответствовать направлению силы резания в реальном процессе, когда величина допустимого износа достигает критического значения. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания расточного инструмента | 1990 |

|

SU1748018A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Способ контроля стойкости режущего инструмента | 1985 |

|

SU1293563A1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| Способ определения допустимой величины износа режущего инструмента | 1983 |

|

SU1285348A1 |

| Устройство для диагностики режущего инструмента | 1988 |

|

SU1572789A1 |

| Отрезной резец для термопластичных материалов | 1980 |

|

SU903148A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ подрезки торцов труб | 1989 |

|

SU1685611A1 |

/

о

Ј

О О

со

Изобретение относится к обработке материалов резанием,

Цель изобретения - повышение достоверности определения стойкости режущего инструмента.

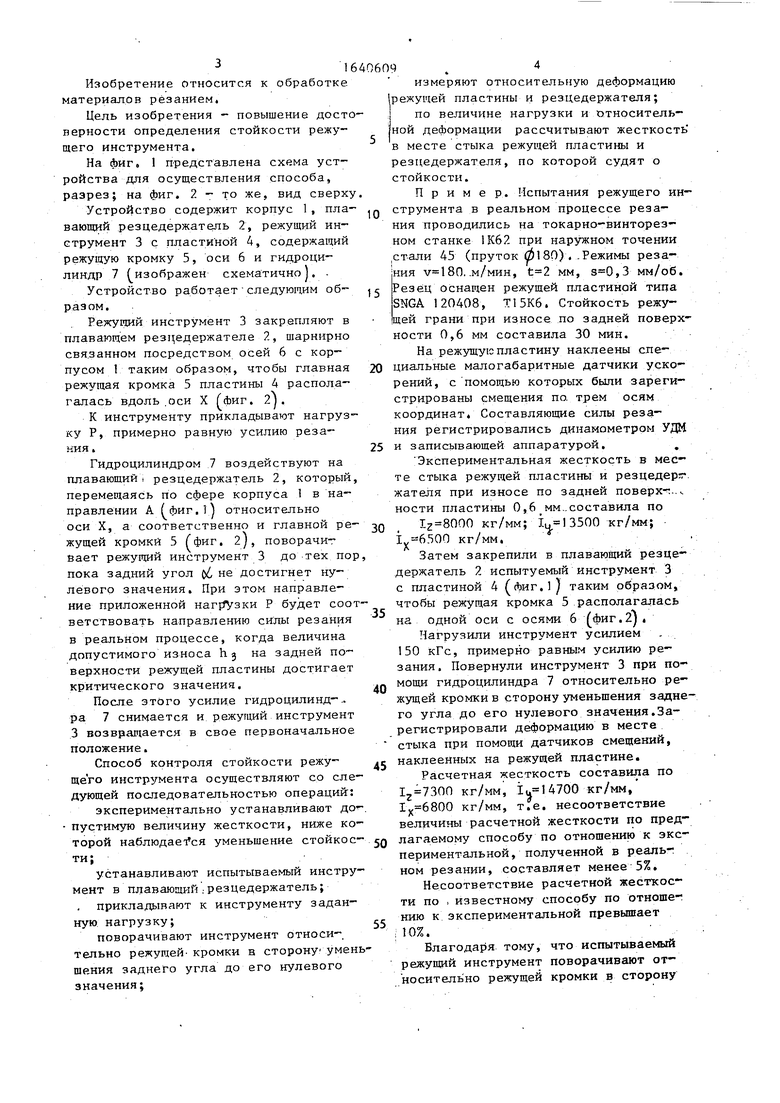

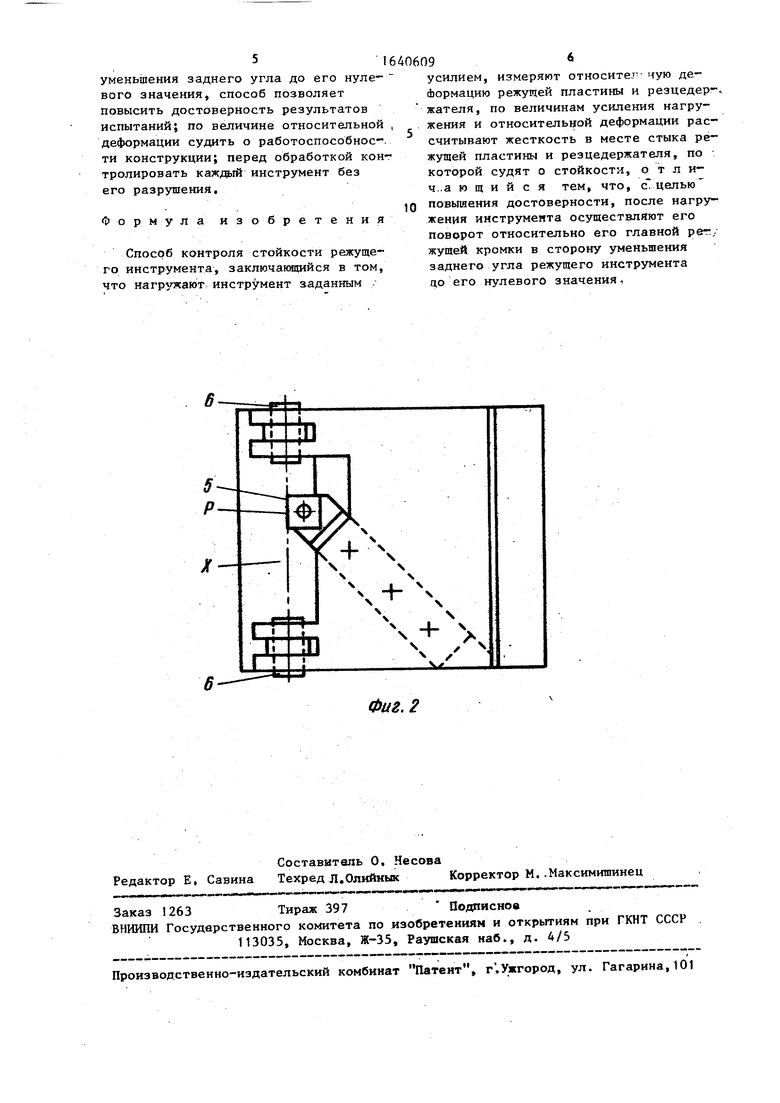

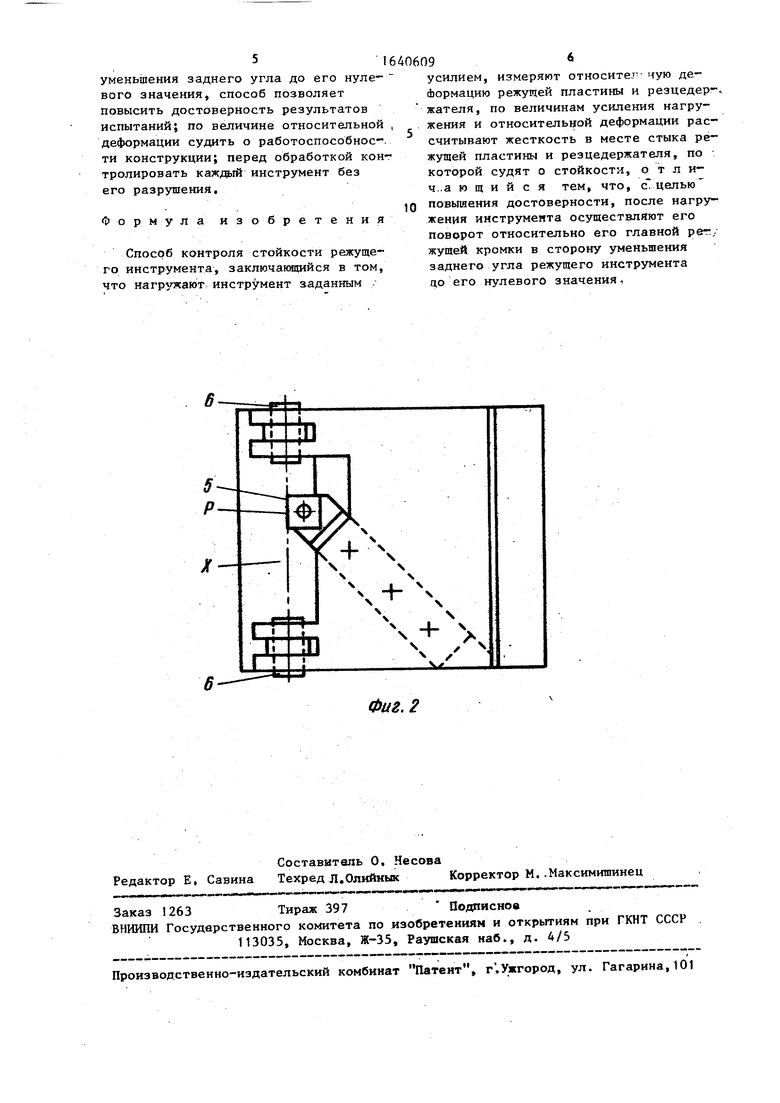

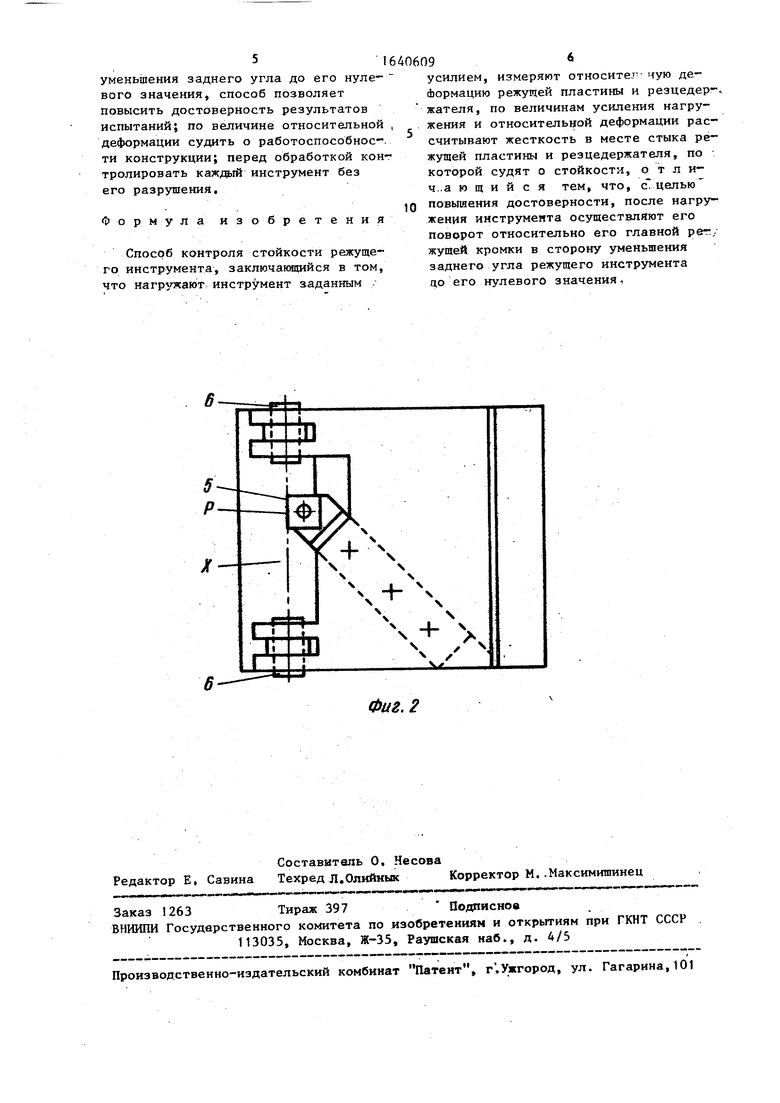

На фиг. 1 представлена схема устройства для осуществления способа, разрез; на Лиг. 2 - то же, вид сверху

Устройство содержит корпус 1, плавающий резцедержатель 2, режущий инструмент 3 с пластиной 4, содержащий режущую кромку 5, оси 6 и гидроцилиндр 7 изображен схематично),

Устройство работает следующим образом.

Режущий инструмент 3 закрепляют в плавающем резцедержателе , шарнирно связанном посредством осей 6 с корпусом 1 таким образом, чтобы главная режущая кромка 5 пластины 4 располагалась вдоль оси X (Ьиг. 2,

К инструменту прикладывают нагрузку Р, примерно равную усилию резания ,

Гидроцилиндром 7 воздействуют на плавающий, резцедержатель 2, который, перемещаясь по сфере корпуса 1 в направлении А ( Аиг.) относительно оси X, а соответственно и главной режущей кромки 5 Г фиг. 2/, поворачивает режущий инструмент 3 до тех пор пока задний угол фЈ не достигнет нулевого значения. При этом направление приложенной нагрузки Р будет соответствовать направлению силы резания в реальном процессе, когда величина допустимого износа h $ на задней поверхности режущей пластины достигает критического значения.

После этого усилие гидроцилинд- . ра 7 снимается и режущий инструмент 3 возвращается в свое первоначальное положение.

Способ контроля стойкости режущего инструмента осуществляют со следующей последовательностью операций:

экспериментально устанавливают до- пустимую величину жесткости, ниже которой наблюдаемся уменьшение стойкости;

устанавливают испытываемый инструмент в плавающий резцедержатель;

прикладывают к инструменту заданную нагрузку;

поворачивают инструмент относительно режущей кромки в сторону уменьшения заднего угла до его нулевого значения;

5

0

0

5

0

5

измеряют относительную деформацию режущей пластины и резцедержателя;

по величине нагрузки и относительной де&ормации рассчитывают жесткость в месте стыка режущей пластины и резцедержателя, по которой судят о стойкости.

Пример. Испытания режущего инструмента в реальном процессе резания проводились на токарно-винторез- ном станке 1К62 при наружном точении стали 45 (пруток 0180). Режимы резания , м/мин, MM, ,3 мм/об. Резец оснащен режущей пластиной типа SNGA 120408, Т15К6, Стойкость режущей грани при износе по задней поверхности 0,6 мм составила 30 мин.

На режущую пластину наклеены специальные малогабаритные датчики ускорений, с помощью которых были зарегистрированы смещения по трем осям координат Составляющие силы резания регистрировались динамометром УДМ 5 и записывающей аппаратурой, .

Экспериментальная жесткость в месте стыка режущей пластины и резцедерг жателя при износе по задней поверх- .. ности пластины 0, составила по о кг/мм; L 13500 кг/мм; I 6500 кг/мм,

Затем закрепили в плавающий резцедержатель 2 испытуемый инструмент 3 с пластиной 4 ((Ьиг,1у таким образом, чтобы режущая кромка 5 располагалась на одной оси с осями 6 (Ьиг,2).

Нагрузили инструмент усилием 150 кГс, примерно равным усилию резания. Повернули инструмент 3 при помощи гидроцилиндра 7 относительно режущей кромки в сторону уменьшения заднего угла до его нулевого значения.Зарегистрировали деформацию в месте стыка при помощи датчиков смещений, наклеенных на режущей пластине.

Расчетная жесткость составила по кг/мм, Iu 14700 кг/мм, кг/мм, т.е. несоответствие величины расчетной жесткости по предлагаемому способу по отношению к экспериментальной, полученной в реальном резании, составляет менее 5%.

Несоответствие расчетной жесткости по известному способу по отношению к экспериментальной превышает 10%.

Благодаря тому, что испытываемый режущий инструмент поворачивают относительно режущей кромки в сторону

уменьшения заднего угла до его нулевого значения, способ позволяет повысить достоверность результатов испытаний; по величине относительной деформации судить о работоспособности конструкции; перед обработкой кон тролировать каждый инструмент без его разрушения.

Формула изобретения

Способ контроля стойкости режущего инструмента, заключающийся в том, что нагружают инструмент заданным

40609

усилием, измеряют относите чую деформацию режущей пластины и резцедер-v жателя, по величинам усиления нагружения и относительной деформации рассчитывают жесткость в месте стыка режущей пластины и резцедержателя, по которой судят о стойкости, отличающийся тем, что, с целью Ю повышения достоверности, после нагру- жения инструмента осуществляют его поворот относительно его главной ре-, жущей кромки в сторону уменьшения заднего угла режущего инструмента цо его нулевого значения.

Фиг. 2

Авторы

Даты

1991-04-07—Публикация

1988-10-21—Подача