1

Изобретение относится к кондитерской отрасли пищевой промьпиленности и касается способа формования конфетных масс.

Цель изобретения - улучшение качества конфет путем снижения степени разрушения структуры массы при формовании.

129

Способ осуществляют следующим образом.

Помадную массу, приготовленную на основе порошкообразного сахаропаточ- ного полуфабриката холодным способом путем смешивания сухих и. жидких компонентов при 20-35°С, влажности 12,0- 13,0% и пластической прочности массы 8-12 кПа, подают на формование. Формование осуществляют путем вибротранспортировки массы шнеком, который приводят во вращательно-колебательное движение. При этом вращение щнека осуществляют с частотой от 120 до 175 об/мин, а массу в процессе транспортировния подвергают крутильным колебаниям в плоскости, перпендикулярной направлению транспортирования, с частотой от 30 до 50 Гц и амплитудой от 0,8 до 1,5 мм. .

При вибротранспортировке помадная масса приобретает высокую текучесть без разрушения структуры, что позволяет снизить давление в предматрич- ной камере, а значит способствует . увеличению скорости формования, т.е. повышению производительности линии без снижения качества готовых изделий.

1. Помадную массу

и прочности 12 кПа попадают на формование. Формование осуществляют путем вибро-. транспортировки массы шнеком, который приводят во вращательно-колебательное движение. При этом вращение шнека осуществляют с частотой 120 об/мин, а массу в процессе транС портирования подвергают крутильным колебаниям в плоскости, перпендшсу- лярной направлению транспортирования.

fO

Пример 3. Осуществляют аналогично примеру 1, но вра1|}ение шнека осуществляют с частотой 115 об/мин, а массу подвергают крутильным колебаниям с частотой 25 Гц и амплитудой 0,7 мм.

Поверхность полученной массы гладкая, блестящая, без шероховатостей, 5 а форма расплывчатая и деформированная.

Пример 4. Осуществляют аналогично примеру 1, но вращение шнека осуществляют с частотой 180 об/мин, а массу подвергают крутильным колебаниям с частотой 55 Гц и амплитудой

.,6мм.

20

25

30

Пример при 20 С, и влажности 12%

35

40

Форма полученной массы расплывчатая и деформированная.

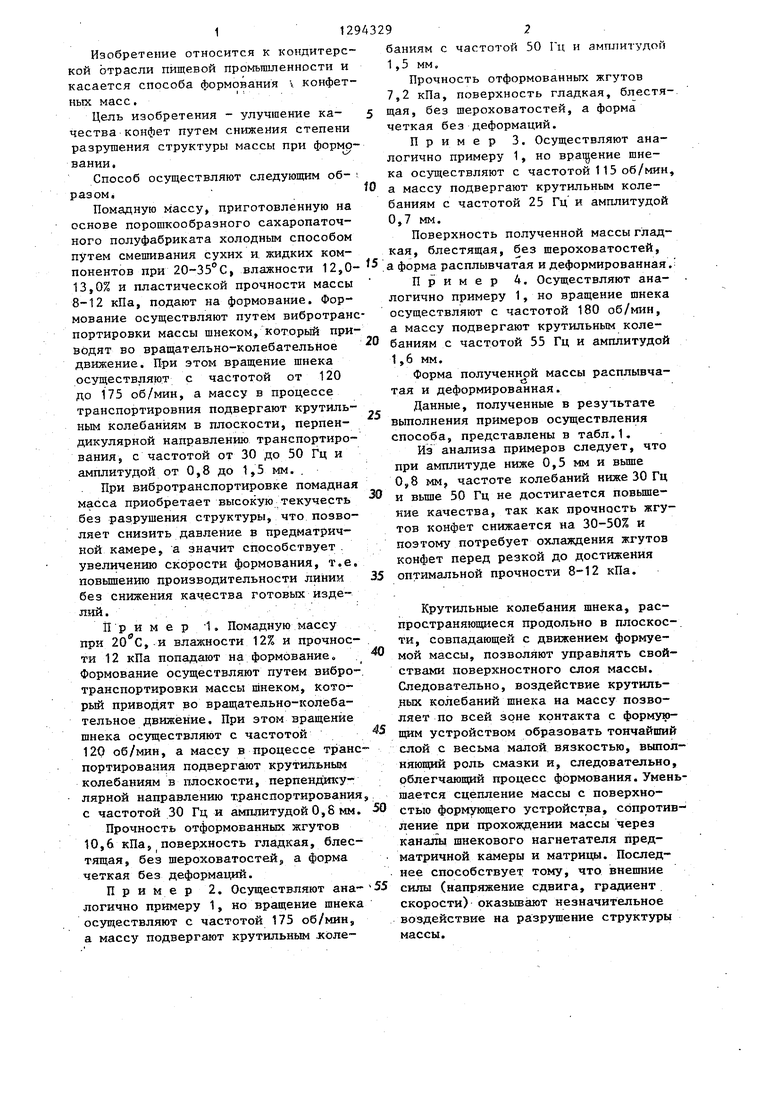

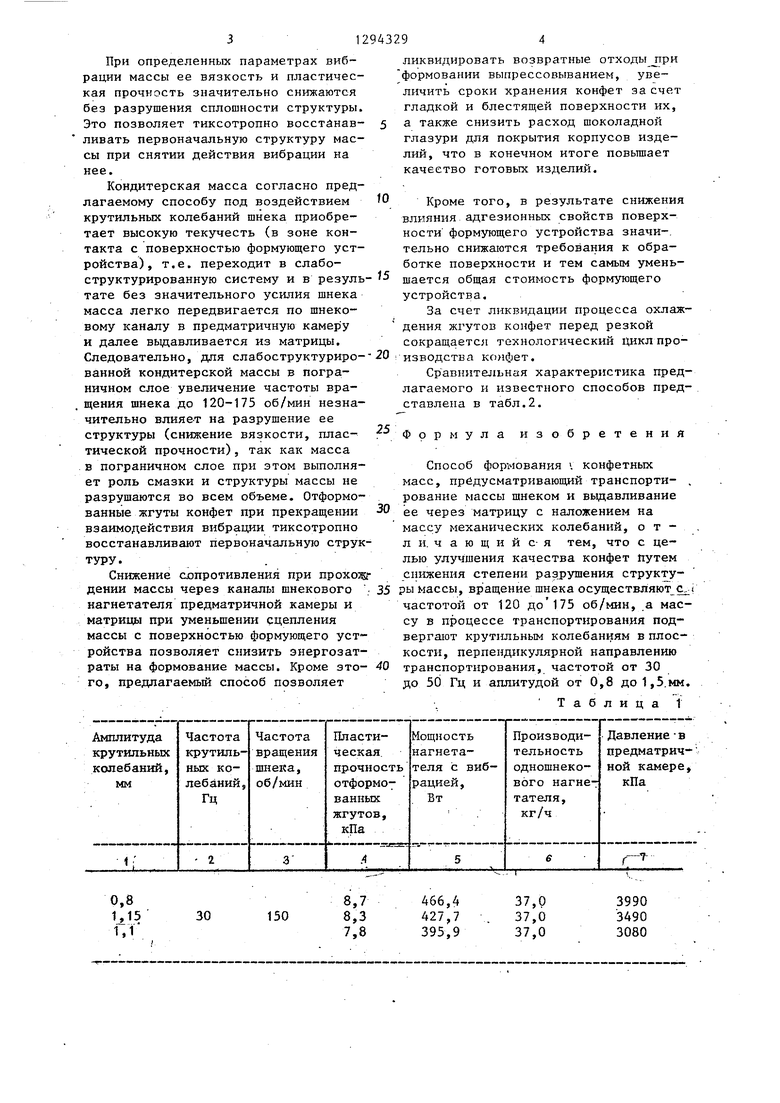

Данные, полученные в резупьтате вьтолнения примеров осуществления способа, представлены в табл.1.

Из анализа примеров следует, что при амплитуде ниже 0,5 мм и вьш1е 0,8 мм, частоте колебаний ниже 30 Гц и вьш1е 50 Гц не достигается повьш1е- ние качества, так как прочность жгутов конфет снижается на 30-50% и поэтому потребует охлаждения жгутов конфет перед резкой до достижения оптимальной прочности кПа.

Крутильные колебания шнека, распространяющиеся продольно в плоское-, ти, совпадающей с движением формуемой массы, позволяют управлять свойствами поверхностного слоя массы. Следовательно, воздействие крутильных колебаний шнека на массу позволяет по всей зоне контакта с формующим устройством образовать тончайший слой с весьма малой вязкостью, вьшол- роль смазки и, следовательно, облегчающий процесс формования. Уменьшается сцепление массы с поверхнос частотой 30 Гц и амплитудой 0,8 мм. SO стыо формующего устройства, сопротив-

Прочность отформованных жгутов 10,6 кПа, поверхность гладкая, блестящая, без шероховатостей, а форма четкая без деформаций.

Пример 2. Осуществляют аналогично примеру 1, но вращение шнека осуществляют с частотой 175 об/мин, а массу подвергают крутильным жолеление при прохождении массы через каналы шнекового нагнетателя пред- матричной камеры и матрицы. Последнее способствует тому, что внешние 55 силы (напряжение сдвига, градиент скорости) оказьшают незначительное воздействие на разрушение структуры массы.

fO

43292

баниям с частотой 50 Гц и амплитудой

1.5мм.

Прочность отформованных жгутов 7,2 кПа, поверхность гладкая, блестящая, без шероховатостей, а форма четкая без деформаций.

Пример 3. Осуществляют аналогично примеру 1, но вра1|}ение шнека осуществляют с частотой 115 об/мин, а массу подвергают крутильным колебаниям с частотой 25 Гц и амплитудой 0,7 мм.

Поверхность полученной массы гладкая, блестящая, без шероховатостей, 5 а форма расплывчатая и деформированная.

Пример 4. Осуществляют аналогично примеру 1, но вращение шнека осуществляют с частотой 180 об/мин, а массу подвергают крутильным колебаниям с частотой 55 Гц и амплитудой

.,6мм.

20

Форма полученной массы расплывчатая и деформированная.

Данные, полученные в резупьтате вьтолнения примеров осуществления способа, представлены в табл.1.

Из анализа примеров следует, что при амплитуде ниже 0,5 мм и вьш1е 0,8 мм, частоте колебаний ниже 30 Гц и вьш1е 50 Гц не достигается повьш1е- ние качества, так как прочность жгутов конфет снижается на 30-50% и поэтому потребует охлаждения жгутов конфет перед резкой до достижения оптимальной прочности кПа.

Крутильные колебания шнека, распространяющиеся продольно в плоское-, ти, совпадающей с движением формуемой массы, позволяют управлять свойствами поверхностного слоя массы. Следовательно, воздействие крутильных колебаний шнека на массу позволяет по всей зоне контакта с формующим устройством образовать тончайший слой с весьма малой вязкостью, вьшол- роль смазки и, следовательно, облегчающий процесс формования. Уменьшается сцепление массы с поверхностыо формующего устройства, сопротив-

ление при прохождении массы через каналы шнекового нагнетателя пред- матричной камеры и матрицы. Последнее способствует тому, что внешние силы (напряжение сдвига, градиент скорости) оказьшают незначительное воздействие на разрушение структуры массы.

При определенных параметрах вибрации массы ее вязкость и пластическая прочность значительно снижаются без разрушения сплошности структуры Это позволяет тиксотропно восстйнав- ливать первоначальную структуру массы при снятии действия вибрации на нее.

Кондитерская масса согласно предлагаемому способу под воздействием крутильных колебаний шнека приобретает высокую текучесть (в зоне контакта с поверхностью формующего устройства) , т.е. переходит в слабоструктурированную систему и в резуль

тате без значительного усилия шнека масса легко передвигается по шнеко- вому каналу в предматричную камер у и далее выдавливается из матрицы. Следовательно, для слабоструктуриро-ванной кондитерской массы в пограничном слое увеличение частоты вращения шнека до 120-175 об/мин незначительно влияет на разрушение ее структуры (снижение вязкости, пластической прочности), так как масса в пограничном слое при этом выполняет роль смазки и структуры массы не разрушаются во всем объеме. Отформованные жгуты конфет при прекращении взаимодействия вибрации тиксотропно восстанавливают первоначальную структуру..

Снижение сопротивления при npoxo ssr дении массы через каналы шнекового . нагнетателя предматричной камеры и матрицы при уменьшении сцепления массы с поверхностью формующего уст ройства позволяет снизить энергозатраты на формование массы. Кроме это- го, предлагаемый способ позволяет

30

150

8,7 8,3 7,8

10

15

25

20 35 40

30

ликвидировать возвратные отходы jipH формовании выпрессовыванием, увеличить сроки хранения конфет за счет гладкой и блестящей поверхности их, а также снизить расход шоколадной глазури для покрытия корпусов изделий, что в конечном итоге повьшгает качество готовьпс изделий.

Кроме того, в результате снижения влияния адгезионных свойств поверхности формующего устройства значи-. тельно снижаются требования к обработке поверхности и тем самым уменьшается общая стоимость формующего устройства.

За счет ликвидации процесса охлаждения жгутов конфет перед резкой сокращается технологический цикл производства конфет.

Сравнительная характеристика предлагаемого и известного способов представлена в табл.2.

Формула изобретений

Способ формования v конфетных масс, предусматривающий транспорти- , рование массы щнеком и вьщавливание ее через матрицу с наложением на массу механических колебаний, от-, л и. ч а ю щ и и с- я тем, что с целью улучшения качества конфет Путем cпIiжeния степени раэ.рушения структуры массы, вращение шнека осуществляют с,- частотой от 120 до 175 об/мин, а массу в процессе транспортирования подвергают крутильным колебаниям в плоскости, перпендикулярной направлению транспортирования, частотой от 30 до 50 Гц и аплитудой от 0,8 до 1,5.мм.

Таблица

37,0 37,0 37,0

3990 3490 3080

40

150

9,8

10,1

9,5

0,89,3373,337,0. 2550

1,15 50150 8,8351,537,02020

1,57,9324,137,01970

308,7466,437,03990

40150 9,8386,237,03060

0,8 50150 9,3376,337,02550

. 308,3427,737903490

1,15 40150 10,1385,937,02960

508,8351,537,02020

307,8395,937,0 .3080

1,5 40150 9,5368,737,02470

507,9324,137,01970

0,8 30120 10,6310,029,42880

1,5 50175 7,2495,043,02260

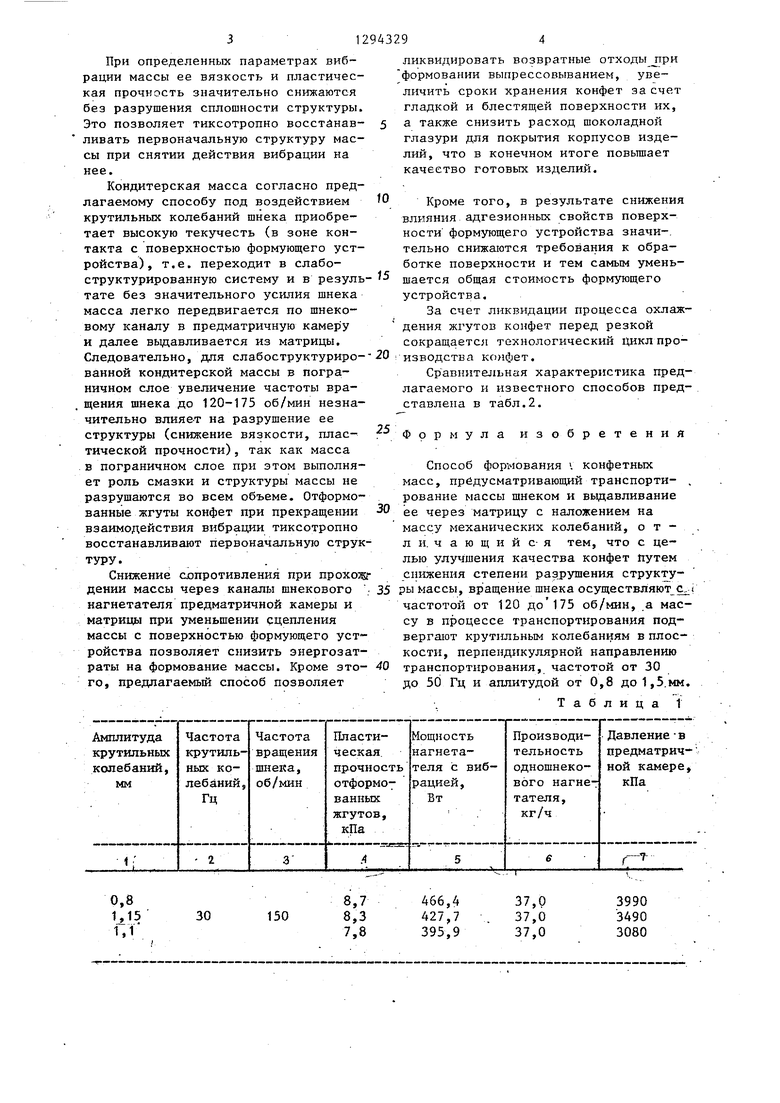

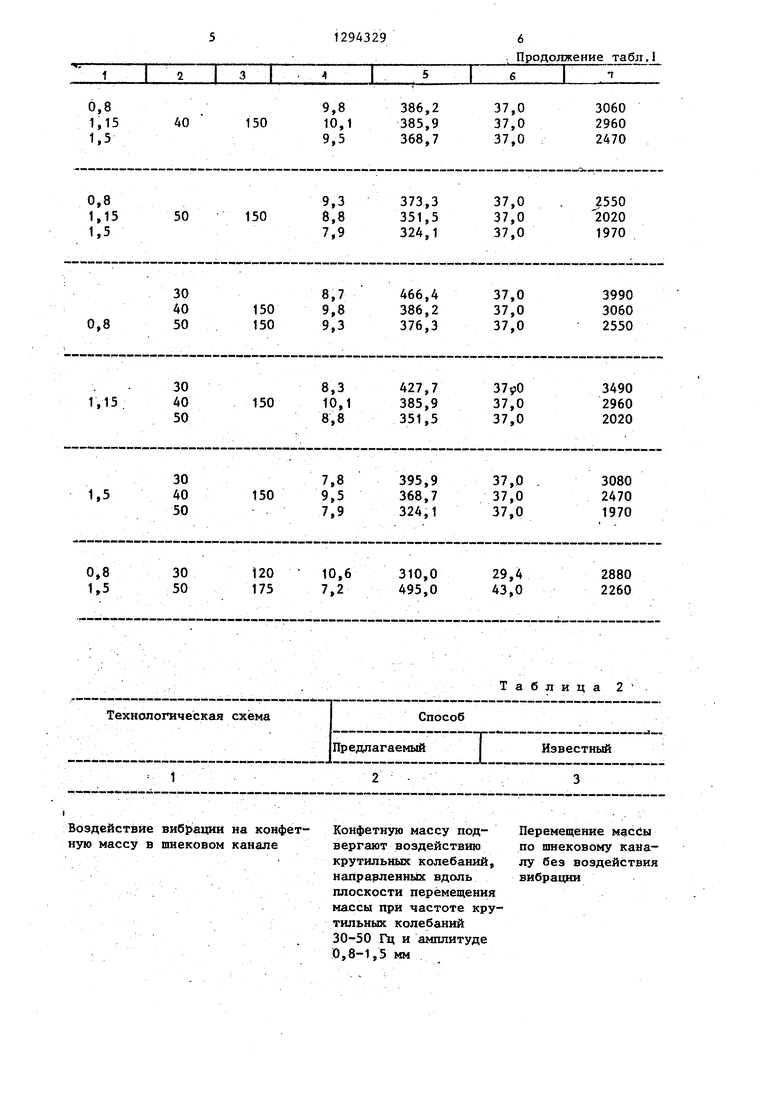

.Т а б л и ц а 2

Технологическаясхема Способ

Предлагаемый IИзвестный

1 23

ействие вибрации на конфетмассу в шнековом канале

Конфетную массу подвергают воздействию крутильных колебаний, направленньЬс вдоль плоскости перемещения массы при частоте крутильных колебаний 30-50 Гц и амплитуде 0,8-1,5 мм

Продолжение табл.1

37,0 37,0 37,0

3060 2960 2470

Перемещение по шнековому кайа- ЛУ без воздействия вибрации

Воздействие вибрации на конфетную массу в предматричной камере

Формование конфетной массы

Качество жгутов конфет (прочность, пластическая форма, поверхность)

Осуществляют при градиен- Осу ществляют при те скорости 20-30 градиенте скорости 7 1о-15

При градиенте скорости формования

20 с. , ;

10,1 кПа правильная 4,3 кПа . форма. Поверхность расплывчатая форПроизводительность установки (скорость формования)

Энергозатраты на охлаждение жгутов конфет до прочности 8-12 кПа перед резкой

Редактор П.Гереши Заказ 406/2

Составитель В.Глушкова

Техред А.Кравчук Корректор В.Бутяга

Тираж 531 Подписное ВНШШИ Государствейного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.-, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение табл.2

Под воздействием электромагнитных колебаний, передаваемых через стенку предматричной камеры, пристенный слой конфет- ной массы приобретает минимальную вязкость. Частота колебаний 30-50 Гц, амплитуда О, 1-0,5 мм

глянцев ая

ма, поверхность

гладкая

30 Н

Н

(Н (D-d) - глубина шнекового нагнетателя)

Охлаждение отформованных жгутов конфет в течение 5-6 мин при

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫПРЕССОВЫВАНИЯ ЖГУТОВ ИЗ ПИЩЕВЫХ МАСС С ИЗМЕНЯЕМОЙ ЧАСТОТОЙ И АМППЛИТУДОЙ КОЛЕБАНИЙ ПРИВОДА | 2004 |

|

RU2258607C1 |

| Устройство для выпрессовывания жгутов из кондитерских масс | 1979 |

|

SU865257A1 |

| Устройство для формования корпусов конфет | 1980 |

|

SU865258A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ КОНФЕТНЫХ МАСС С КРУПНОДИСПЕРСНЫМИ КОМПОНЕНТАМИ | 1992 |

|

RU2048116C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОРПУСОВ КОНФЕТ | 2004 |

|

RU2258410C1 |

| Устройство для формования жгутов конфетных масс | 1987 |

|

SU1521429A1 |

| Способ автоматического управления процессом формования масс | 1989 |

|

SU1611317A1 |

| Способ производства конфет на помадной основе | 1987 |

|

SU1588356A1 |

| Устройство для выпрессовывания жгутов из кондитерских масс | 1985 |

|

SU1400593A1 |

| Способ производства фруктовых конфет | 1987 |

|

SU1540778A1 |

Изобретение относится к кондитерской отрасли пищевой промышленности и касается способа формования конфетных масс. Целью изобретения является улучшение качества конфет путем снижения степени разрушения структуры массы при формовании. Помадную массу, приготовленную на основе порошкообразн.1го сахаропаточного полуфабриката холодным способом путем смешивания сухих и жидких компонентов при температуре 20-35 с, влажности 12-13% и пластической прочности 8- 12 кПа, подают на формование. Формование осуществляют путем вибротранспортировки массы шнеком, который приводят во вращательно-колебат.ельное движение. При этом вращение осуществляют с частотой 120-175 об/мин, а массу в процессе транспортировки подвергают крутильным колебаниям в плоскости, перпевдикулярной направлению транспортирования, с частотой 30-50 Гц и амплитудой 0,8-1,5 мм. 2 табл. i (Л

| Геррман X | |||

| Шнековые машины в технологии | |||

| Химия, 1975, с.25, рис.14 | |||

| Устройство для выпрессовывания жгутов из кондитерских масс | 1979 |

|

SU865257A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-07—Публикация

1984-07-06—Подача