(54) УСТРОЙСТВО ДЛЯ ВЫПРЕССОВЫВАНИЯ ЖГУТОВ ИЗ КОНДИТЕРСКИХ

МАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования пищевых масс | 1983 |

|

SU1155225A1 |

| Способ формования конфетных масс | 1984 |

|

SU1294329A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЖГУТОВ ИЗ КОНФЕТНЫХ МАСС С КРУПНОДИСПЕРСНЫМИ КОМПОНЕНТАМИ | 1992 |

|

RU2048116C1 |

| Способ формования кондитерских масс и устройство для его осуществления | 1986 |

|

SU1402326A1 |

| Устройство для формования корпусов конфет | 1980 |

|

SU865258A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАЯ ЖГУТОВ ИЗ ПИЩЕВЫХ МАСС С КРУПНОКУСКОВЫМИ ВКЛЮЧЕНИЯМИ | 1992 |

|

RU2039480C1 |

| Устройство для формования пищевых масс | 1987 |

|

SU1445676A1 |

| Устройство для прессования макаронных изделий | 1979 |

|

SU858707A1 |

| Устройство для непрерывного формования жгутов кондитерских масс | 1978 |

|

SU745477A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ВЫПРЕССОВЫВАНИЯЖГУТОВ | 1969 |

|

SU251364A1 |

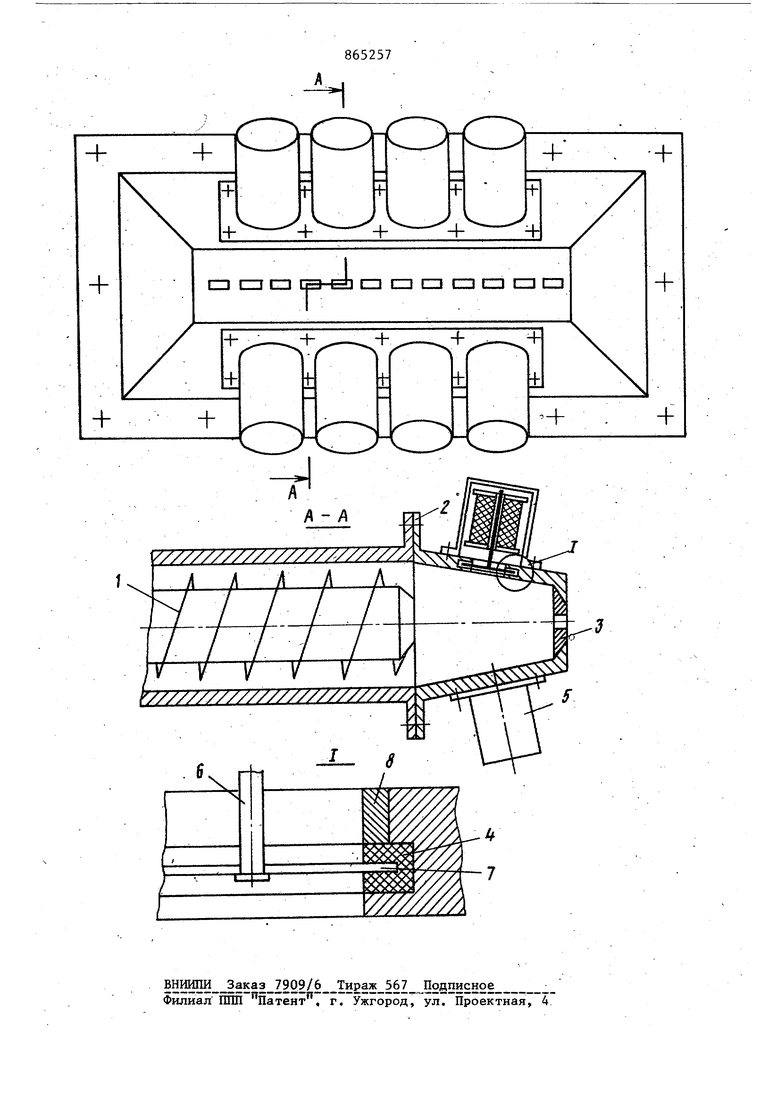

Изобретение относится к формованию пищевых масс, а именно к устройст вам для выпрессовывания жгутов из кон дитерских масс, например тестовых или конфетных. Известны формующие шнековые прессы для переработки материалов, находящих ся в пластическом состоянии, которые снабжены специальными вибрирующими элементами, позволяющими снизить сопротивление при перемещении материала внутри пресса и при продавливании его сквозь матрицу. Введение таких элементов улучшает качество формуемых изделий и увеличивает производительность прессов ПЗ и Г23. Наиболее близким к предлагаемому по технической сущности является устройство для выпрессовывания жгутов из пищевых масс, содержащее нагнетатель, предматричную камеру с матрицей и вибратор, предназначенный для изменения реологических свойств массы, и с отверстиями. При этом вибратор выполнен в виде цилиндрического тела с конусообразной вершиной, укрепленного на теле матрицы с возможностью возвратно-вращательного переме- щения 31. Однако наличие в известном устройстве вибрирующего элемента в виде цилиндра с конусообразной верщиной в предматричной камере пресса приводит к существенному уплотнению перерабатываемой массы засчет увеличения гидравлического сопротивлен1|я формукщей головки и повышения давления формования . Консистенция готовог6 продукта становится чрезмерно твердой, качество его ухудшается, так как вибрирующий цилиндр соверщает вращательные колебания, направленные перпендикулярно к линии тока массы. Таким образом, в массе реализуются сдвиговые колебания в плоскости стационарного течения. Колебания такого типа быстро затухают по мере удаления от вибрирую381щего элемента, следовательно, эффект вибровоздействия, заключающийся в сни жении вязкости массы, проявляется в относительно тонком слое, прилегающем непосредственно к колеблющейся поверх ности. Все это приводит к необходимости уменьшить зазор между цилиндром и корпусом предматричной камеры. Для большинства пищевых масс, формуемых вьшрессовыванием, например кон фетньпс, в отличие от полимерных материалов и керамических масс, необходимо стремиться к снижению давления фор мования и уменьшению степени механического воздействия со стороны рабочи органов формующего оборудования, т. е вести процесс при наименьшей скорости сдвига стационарного течения. При это особое значение приобретает конфигура ция сечения предматричной камеры, которая не должна иметь уступов, острых кромок, вызывающих изменение скорости течения массы и образование застойных зон. Таким образом, введение в предматричную камеру элементов, уменьшаю1ЦИХ ее поперечное сечение, нежелатель но. Цель изобретения - уменьшение гидравлического сопротивления в предматричной камере, снижение давления при формовании и повьщ1ение тем самым качества жгутов. Указанная цель достигается тем, что устройство, содержащее нагнетател предматричную камеру с матрицей и виб ратор i последний представляет собой два ряда упруго закрепленных пластин соответственно на верхней и нижней стенках предматричной камеры, при этом расстояние между двумя соседними пластинами равно 1 ,5-2 диаметрам пластин. Диаметр пластин 50+80 мм. Количество пластин, расположенных в одном 1)яду на верхней, или нижней стенке, зависит от ширины матрицы. При ширине матрицы более 200 мм пластины располагаются по всей ширине предматричной камеры параллельно матрице в ряд с шагом, равным двум диаметрам. Пластины установлены в упругих резиновых прокладках для обеспечения перемещения в направлении, перпендикулярном ее плоскости. Закрепление пластин на нижней и верхней поверхностях предматричной камеры позволяет исключить введение вибрирующего элемента в предматричную камеру, что значительно уменьшает гидравлическое сопротивление формующей головки. В предлагаемой конструкции реализуется объемное вибрирование, которое достигается круглыми пластинами, совершающими колебания, направленные вглубь массы перпендикуярно ее течению. При этом глубина распространения колебаний/в массе значительно больше, и отпадает необходимость в создании тонкого ее слоя для обеспечения полноценной виброобработки. На чертеже показана схема предпагаемого устройства. Устройство для вьшрессовывания жгутов из кондитерских масс состоит из нагнетат.еля I, предматричной камеры 2, матрицы 3, пластины 4, и 2-х источников 5 для передачи пластинам электромагнитных колебаний. Цредматричная камера 2 присоединяется к фланцам нагнетателя 1 и имеет паз, в котором установлена матрица 3. Пластина 4 жестко связана со штоком 6 источника 5 электромагнитных колебаний и установлена в упругих резиновых прокладках 7, которые вставлены в специальный паз камеры 2 и закреплены гайкой 8. Предпагаемое устройство работает следующим образом. Кондитерская масса из загрузочно го бункера нагнетается с помощью наг нетателя I в предматричную камеру 2 и пбд действием избыточного давления выпрессовывается сквозь отверстия ма, рицы 3. Электромагнитные источго1ки 5 посредством штоков 6 приводят в.колебательное движение пластины 4 которые находятся в непосредственном соприкосновении с массой. Как показали результаты исследований, проведенных на модели описанного устройства, а также реологических свойств кондитерских масс (пралиновых конфетных масс, пряничного теста),вязкость при вибрации с частотой 30 50 Гц и амплитудой 0,1-0,5 мм уменьшается в 1,5-2 раза. С вязкостью связана расходно-напорная характеристика формующей головки, которая изменяется таким образом, что для обеспечения той же производительности при уменьшении вязкости требуется меньшее давление формования. Эффект, достигаемый при использовании вибрации зависит не только от характеристики формующей головки, но и от расходно-напорной характеристики нагнетателя. Например, применение вибрации в формующей машине, имеющей двухшнековый с зацепляющимися витками или шестеренный нагнетатель, приводит к существенн.ому понижению давления формования, так как производительность этих нагнетателей практически не зависит от .сопротивления на выходе. Ис;пользование вибрации при одношнековом или валковом нагнетателе вызывает как понижение давления формования, так и повышение производительности.

Снижение давления положительно сказывается на качестве формуемых жгутов. Это объясняется тем, что плотность кондитерских изделий, формуемых выпрессовыванием, в значительной степени зависит от давления. Жгуты, полученные при малом давлении формования, отличаются нежной консистенцией при сохранении необходимой прочности. Кроме того., при вибрации жгуты имеют гладкую глянцевую поверхность, что особенно важно при формовании конфетных масс, так как повьшенная шероховатость жгутов приводит к увеличению расхода шоколадной глазури.,

Описанная конструкция формующей головки может быть установлена, например, на формующей машине МФБ. Размеры формующей головки этого пресса позволяют ограничиться двумя вибрирующими пластинами, установленными противоположно на верхней и нижней стелках предматричной камеры. Частота колебаний пластины 30-50 Гц, амплитуда 0,10,5 мм. №1аметр пластин 80 мм. 0тносителйрая простота основных конструктивных элементов предлагаемого устройства позволяет модернизировать существующие формуницие прессы, оснащая их виброформукицими головками.

Формула изобретения

Устройство для выпрессовывания жгутов из кондитерских масс, содержащее нагнетатель,, прсдматричную камеру с матрицей и вибрАтор, о тл и чающееся тем, что, с целью уменьшения гидравлического сопротивления в предматрнчной камере, снижения давления при формовании и повышения тем самым качества жгутов, вибратор представляет собой два ряда упруго закрепленных пластин соответственно на верхней и нижней стенках предматричной камеры, при этом расг стояние между двумя соседними пластинами равно 1,5-2 диамегграм пластин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1979-12-21—Подача