Изобретение относится к обработке металлов давлением, в частности к штампам для обработки листового материала.

Цель изобретения - улучшение условий работы и повышение надежности съема об- рабатывемого материала с центрирующих элементов.

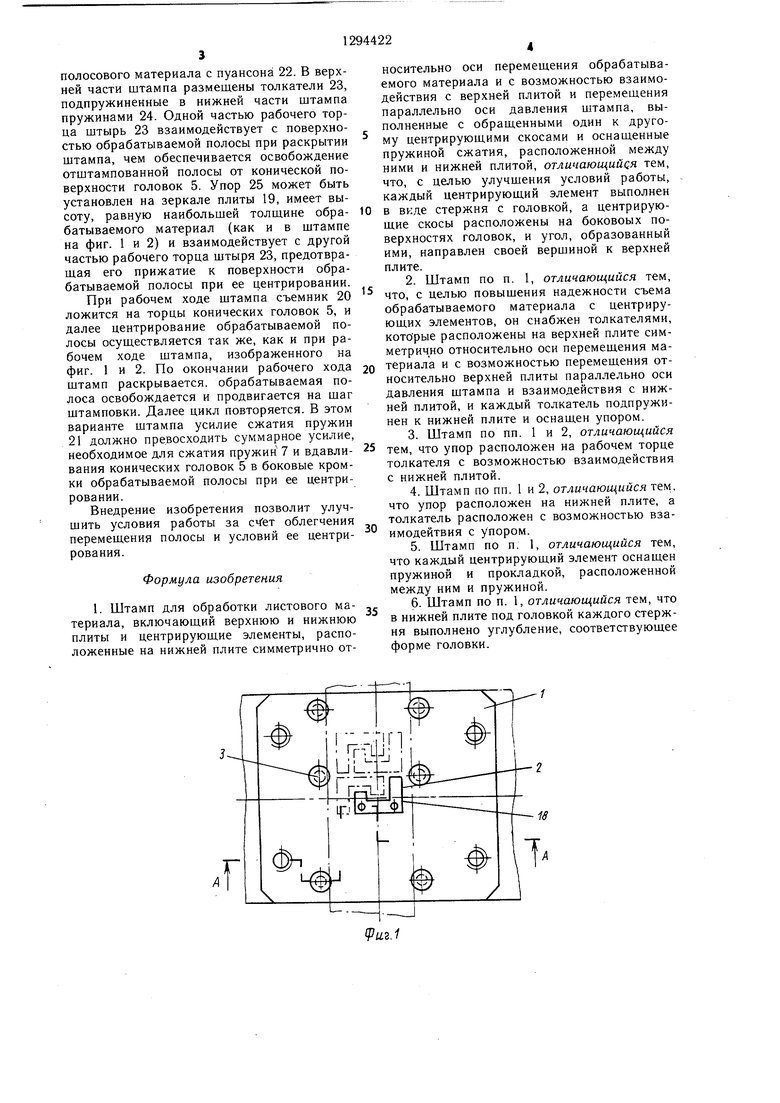

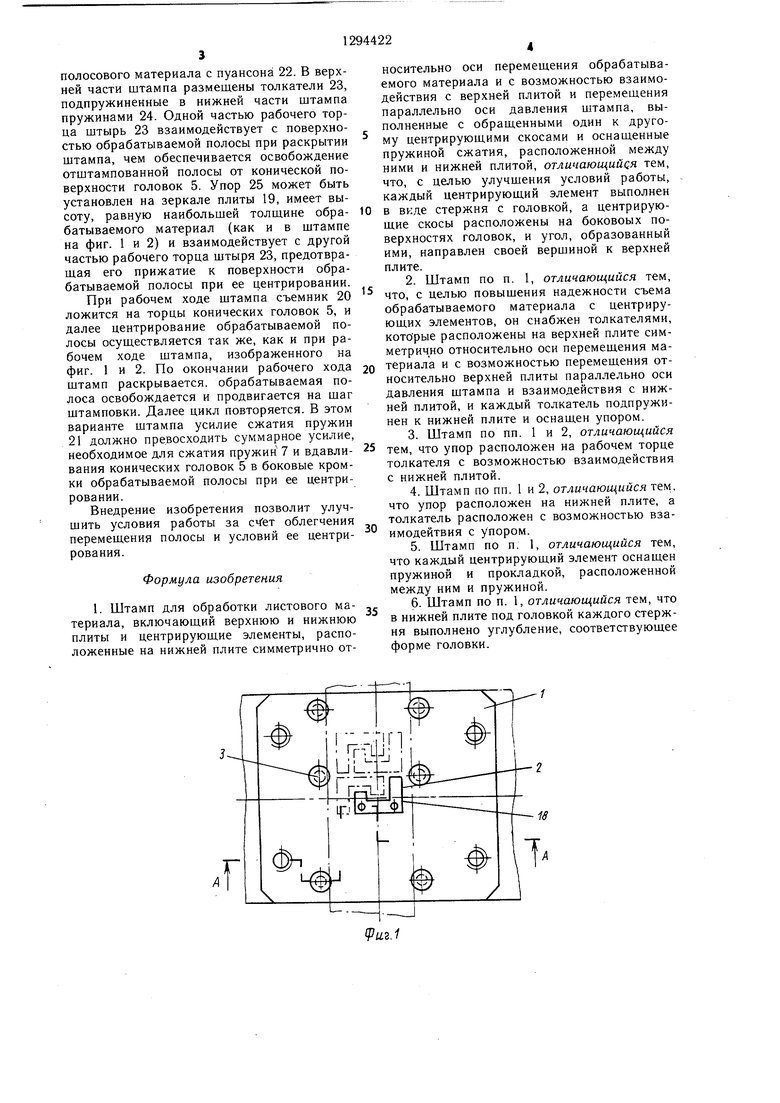

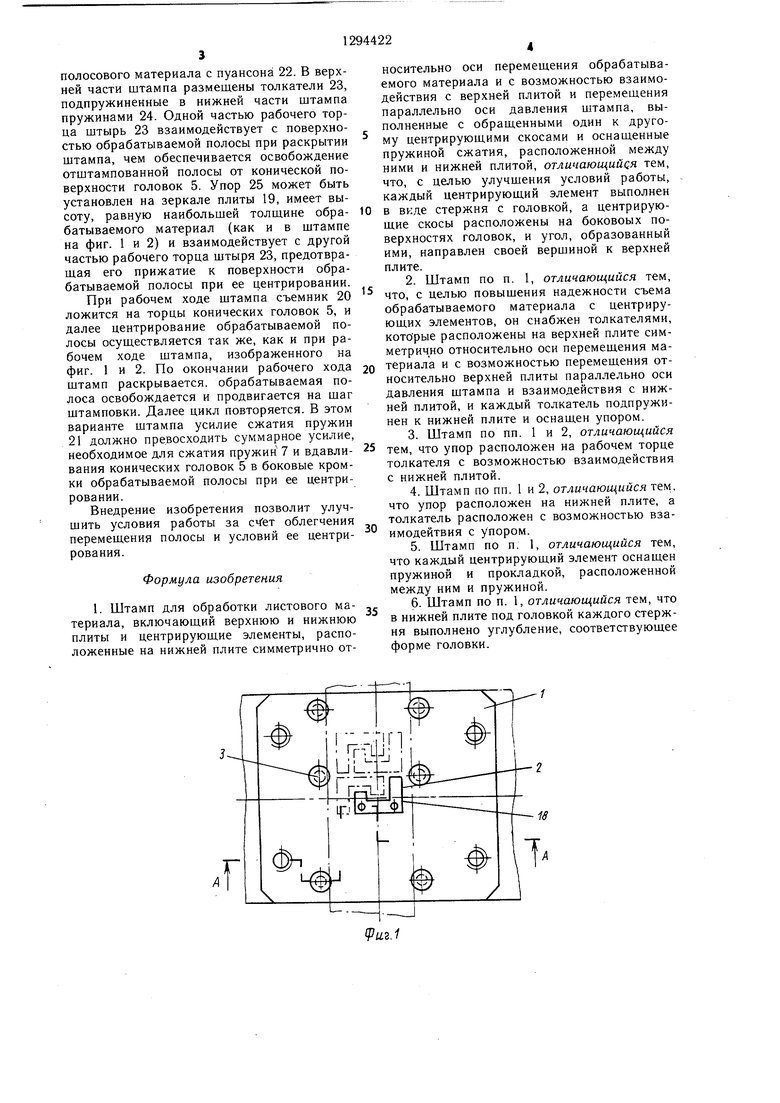

На фиг. 1 изображен штамп для вырезки контура и пробивки отверстий совмещенного действия, вид сверху на нижнюю часть; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3- штамп для пробивки с верхним подвижным съемником, продольный разрез.

Штамп совмещенного действия (фиг. 1 и 2) содержит в нижней части плиту 1, предназначенную для съема обрабатываемой полосы с пуансон-матрицы 2 после каждого рабочего хода штампа.

В отверстиях плиты 1 размещены центрирующие обрабатываемый материал элементы 3, каждый из которых состоит из цилиндрического стержня 4, направляемого по отверстию плиты 1 параллельно оси штампа, с конической головкой 5, расположенной над плитой 1. Расположенная под плитой 1 часть цилиндрического стержня 4 жестко связана (например, на резьбе) с индивидуальной прокладкой 6, опирающейся на пружи- ну 7 сжатия. Пружины 8 сжатия обеспечивают перемещение плиты 1, необходимое для снятия отштампованной полосы с пуансон- матрицы 2.

В верхней части щтампа смонтированы матрица 9 с выталкивателем 10, пробивные пуансоны 11, закрепленные в пуансонодер- жателе 12. В отверстиях матрицы 9 установлены с возможностью вертикального перемещения толкатели 13, каждый из которых взаимодействует с обрабатываемым материалом частью своего рабочего торца при раскрытии штампа и несет на другой части торца упор 14, который имеет высоту, равную наибольшей толщине обрабатываемого материала, что исключает прижатие толкателя 13 к поверхности обрабатываемой полосы при ее центрировании коническими головками 5. Толкатели 13 подпружинены к нижней части щтампа пружинами 15 сжатия.

В щтампе могут быть установлены одна, две или три пары элементов 3, причем одну пару располагают на рабочей позиции щтампа или в непосредственной близости от нее, а другие - в щтампе на предшествующей и последующей относительно рабочей позициях. При этом для каждой пары элементов 3 расстояние в свету между цилиндрическими стержнями 4 должно превышать наибольший размер ширины обрабатываемой полосы, а между большими основаниями конических головок 5 не должно превыщать ее наименьшего размера. Кроме того, при раскрытом штампе длина выступающей из плиты 1 части цилиндрического стержня 4 должна превышать наибольшую толщину об

0 5

0

5 j

5

рабатываемого материала, а образующая конуса головки 5 должна составлять с продольной осью стержня 4 угол, превышающий угол трения материалов стержня и обрабатываемой полосы. При выполнении всех этих условий обеспечивается свободное продвижение обрабатываемой полосы между цилиндрическими стержнями при раскрытом штампе; центрирование полосы при рабочем ходе щтампа за счет принудительного вдавливания в ее боковые кромки конических головок 5 и освобождение в процессе раскрытия штампа отштампованной полосы от конусной поверхности головки 5.

В плите 1 со стороны, обращенной к головке 5, и соосно со стержнем выполнена конусная расточка 16, угол которой соответствует углу конусной головки 5, а глубина не меньше высоты этой головки, что предотвращает поломку элементов 3 (при смыкании штампа без обрабатываемого материала) за счет свободного вхождения в эту расточку головок 5.

Штамп работает следующим образом.

Исходную заготовку полосового материала 17 устанавливают на плите 1 так, чтобы она свободно располагалась между стержнями 4 под коническими головками 5. При рабочем ходе щтампа матрица 9 ложится на торцы конических головок 5 и дальще опускается совместно с ними. При этом конические поверхности головок 5 воздействуют на боковые кромки обрабатываемой полосы 17 и, вдавливаясь в них, центрируют ее. Затем матрица 9 прижимает отцентрированную полосу к пуансон-матрице 2, и при дальней- щем опускании верхней части щтампа осуществляется вырезка наружного контура детали 18 и пробивка в ней отверстий пуансоном 11. При подъеме верхней части штам- па плита 1 под действием пружин 8 поднимается и снимает отштампованную полосу

17с пуансон-матрицы 2, а готовая деталь

18выталкивателем 10 выталкивается из матрицы 9 и удаляется из рабочей зоны щтампа. При этом пружины 7 поднимают элементы 3 в исходное положение, а конические головки 5 освобождаются от боковых кромок полосы 17 за счет воздействия на участки ее поверхности рабочих торцов толкателей 13. Освобожденная полоса продвигается на шаг штамповки, и далее цикл повторяется.

Усилие сжатия пружины 8 должно быть больше суммарного усилия, необходимого для сжатия пружин 15 и для вдавливания конических головок 5 в боковые кромки обрабатываемой полосы при ее центрировании.

В нижней части штампа, изображенного на фиг. 3, элементы 3 размещены в отверстиях плиты 19, установленной неподвижно и являющейся матрицей, а в верхней части штампа установлен подвижный съемник 20, подпружиненный пружинами 21 сжатия и обеспчивающий снятие обрабатываемого

полосового материала с пуансона 22. В верхней части штампа размещены толкателн 23, подпружиненные в нижней части штампа пружинами 24. Одной частью рабочего торца штырь 23 взаимодействует с поверхностью обрабатываемой полосы при раскрытии штампа, чем обеспечивается освобождение отштампованной полосы от конической поверхности головок 5. Упор 25 может быть установлен на зеркале плиты 19, имеет выносительно оси перемещения обрабатываемого материала и с возможностью взаимодействия с верхней плитой и перемещения параллельно оси давления штампа, выполненные с обращенными один к другому центрирующими скосами и оснащенные пружиной сжатия, расположенной между ними и нижней плитой, отличающийся тем, что, с целью улучшения условий работы, каждый центрирующий элемент выполнен

соту, равную наибольшей толщине обра- 10 в виде стержня с головкой, а центрирую- батываемого материал (как и в штампе щие скосы расположены на боковоых по- на фиг. 1 и 2) и взаимодействует с другой верхностях головок, и угол, образованный частью рабочего торца штыря 23, предотвращая его прижатие к поверхности обрабатываемой полосы при ее центрировании. При рабочем ходе штампа съемник 20 ложится на торцы конических головок 5, и далее центрирование обрабатываемой полосы осуществляется так же, как и при рабочем ходе штампа, изображенного на

15

ими, направлен своей вершиной к верхней плите.

2. Штамп по п. 1, отличающийся тем, что, с целью повышения надежности съема обрабатываемого материала с центрирующих элементов, он снабжен толкателями, кото рые расположены на верхней плите сим- метрич но относительно оси перемещения мафиг. 1 и 2. По окончании рабочего хода 20 териала и с возможностью перемещения отштамп раскрывается, обрабатываемая полоса освобождается и продвигается на щаг штамповки. Далее цикл повторяется. В этом варианте штампа усилие сжатия пружин 21 должно превосходить суммарное усилие, необходимое для сжатия пружин 7 и вдавливания конических головок 5 в боковые кромки обрабатываемой полосы при ее центрировании.

Внедрение изобретения позволит улучшить условия работы за сч ет облегчения перемещения полосы и условий ее центрирования.

Формула изобретения

. Штамп для обработки листового материала, включающий верхнюю и нижнюю плиты и центрирующие элементы, расположенные на нижней плите симметрично от25

30

35

носительно верхней плиты параллельно оси давления щтампа и взаимодействия с нижней плитой, и каждый толкатель подпружинен к нижней плите и оснащен упором.

3.Штамп по пп. 1 и 2, отличающийся тем, что упор расположен на рабочем торце толкателя с возможностью взаимодействия с нижней плитой.

4.Штамп по пп. 1 и 2, отличающийся тем, что упор расположен на нижней плите, а толкатель расположен с возможностью вза- имодейтвия с упором.

5.Штамп по п. 1, отличающийся тем, что каждый центрирующий элемент оснащен пружиной и прокладкой, расположенной между ним и пружиной.

6.Штамп по п. 1, отличающийся тем, что в нижней плите под головкой каждого стержня выполнено углубление, соответствующее форме головки.

носительно оси перемещения обрабатываемого материала и с возможностью взаимодействия с верхней плитой и перемещения параллельно оси давления штампа, выполненные с обращенными один к другому центрирующими скосами и оснащенные пружиной сжатия, расположенной между ними и нижней плитой, отличающийся тем, что, с целью улучшения условий работы, каждый центрирующий элемент выполнен

в виде стержня с головкой, а центрирую- щие скосы расположены на боковоых по- верхностях головок, и угол, образованный

ими, направлен своей вершиной к верхней плите.

2. Штамп по п. 1, отличающийся тем, что, с целью повышения надежности съема обрабатываемого материала с центрирующих элементов, он снабжен толкателями, кото рые расположены на верхней плите сим- метрич но относительно оси перемещения ма

носительно верхней плиты параллельно оси давления щтампа и взаимодействия с нижней плитой, и каждый толкатель подпружинен к нижней плите и оснащен упором.

3.Штамп по пп. 1 и 2, отличающийся тем, что упор расположен на рабочем торце толкателя с возможностью взаимодействия с нижней плитой.

4.Штамп по пп. 1 и 2, отличающийся тем, что упор расположен на нижней плите, а толкатель расположен с возможностью вза- имодейтвия с упором.

5.Штамп по п. 1, отличающийся тем, что каждый центрирующий элемент оснащен пружиной и прокладкой, расположенной между ним и пружиной.

6.Штамп по п. 1, отличающийся тем, что в нижней плите под головкой каждого стержня выполнено углубление, соответствующее форме головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования материала в зоне обработки | 1984 |

|

SU1274820A1 |

| Устройство для выталкивания | 1977 |

|

SU680911A1 |

| Штамп для соединения трубных деталей | 1985 |

|

SU1296268A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1980 |

|

SU902928A1 |

| Штамп для обработки листового материала | 1986 |

|

SU1323185A1 |

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Устройство для клепки сепараторов шарикоподшипников | 1979 |

|

SU871992A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1978 |

|

SU764790A1 |

| ВЫРУБНОЙ ШТАМП | 1972 |

|

SU332894A1 |

Изобретение относится к обработке металлов давлением, в частности к штампам для обработки листового материала. Цель изобретения - улучшение условий работы. Для этого центрируюш,ие элементы выполнены в виде стержней с головками, имею- шими скосы. При опускании стержней они своими головками вдавливаются в обрабатываемый материал и центрируют его. В штампе предусмотрены толкатели, обеспечи- ваюш,ие съем полосы с головок стержней, и упоры, которые предотвращают прижатие полосы при центрировании ее коническими головками. 5 з.п. ф-лы, 3 ил. ю со 4 4 Ю Ю

| Штамп для обработки листовых заготовок | 1981 |

|

SU995994A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-07—Публикация

1985-08-16—Подача