.11294465

Изобретение относится к металлургии в области непрерывного литья, в частности к установке для получения бесшовных труб.

Целью изобретения является повы- 5 шение стабильности процесса и качества труб.

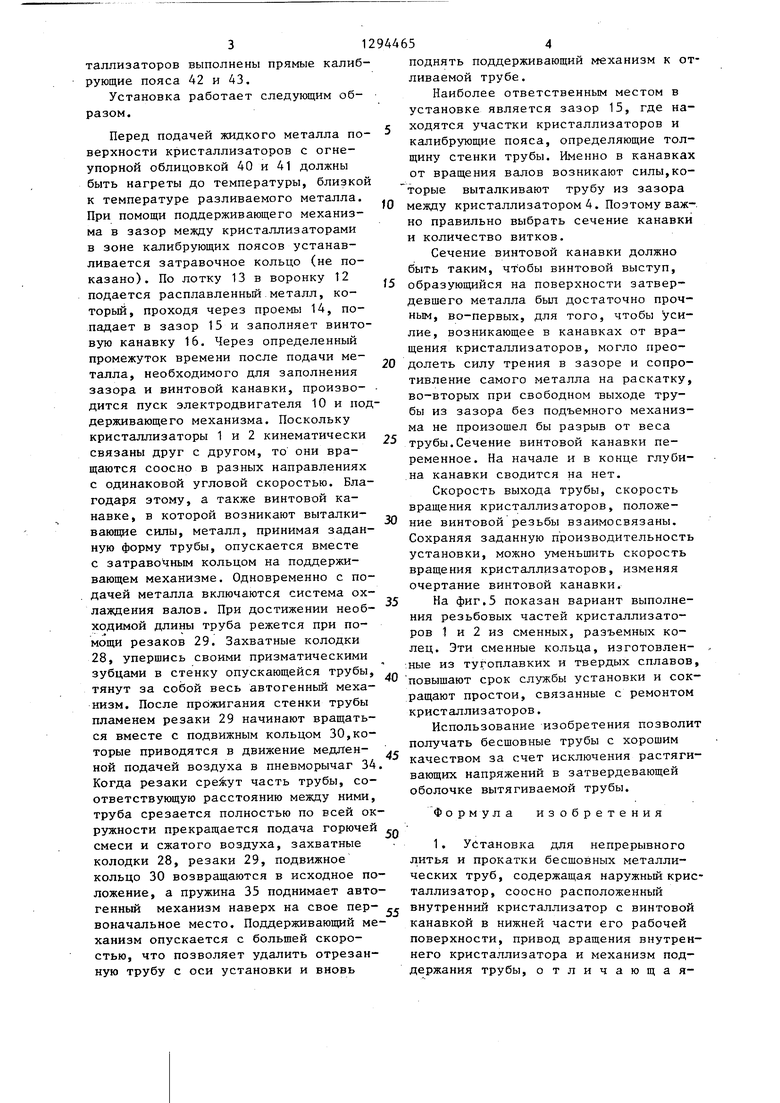

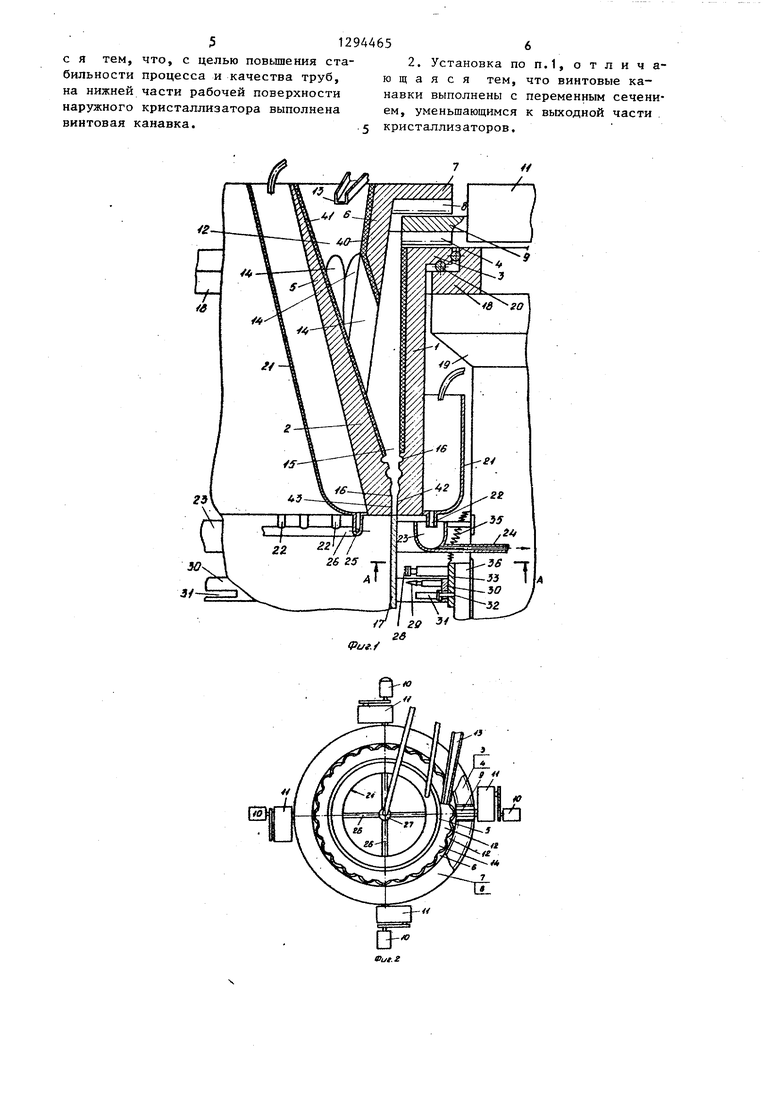

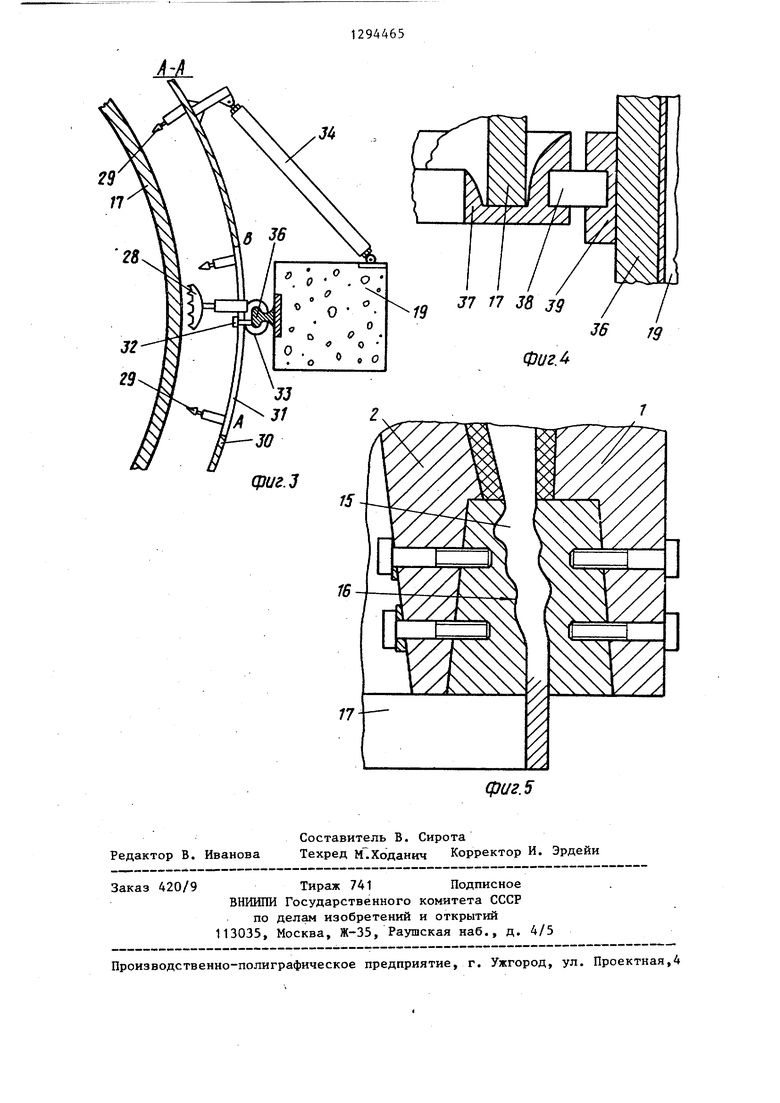

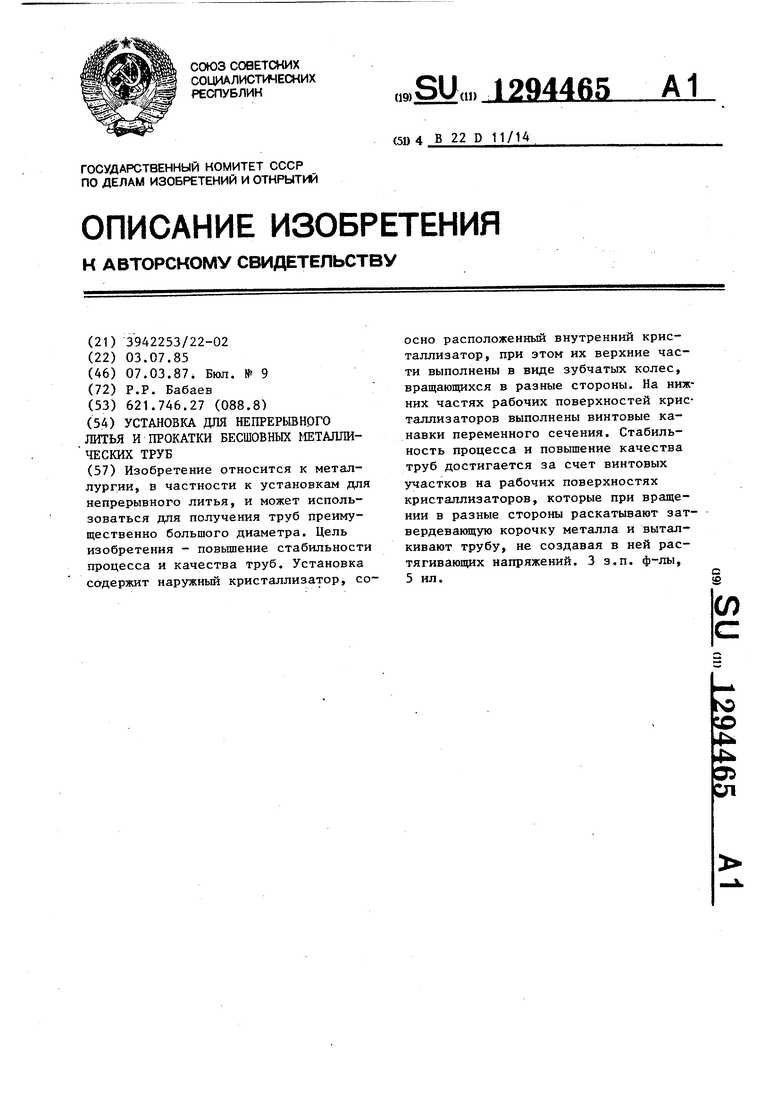

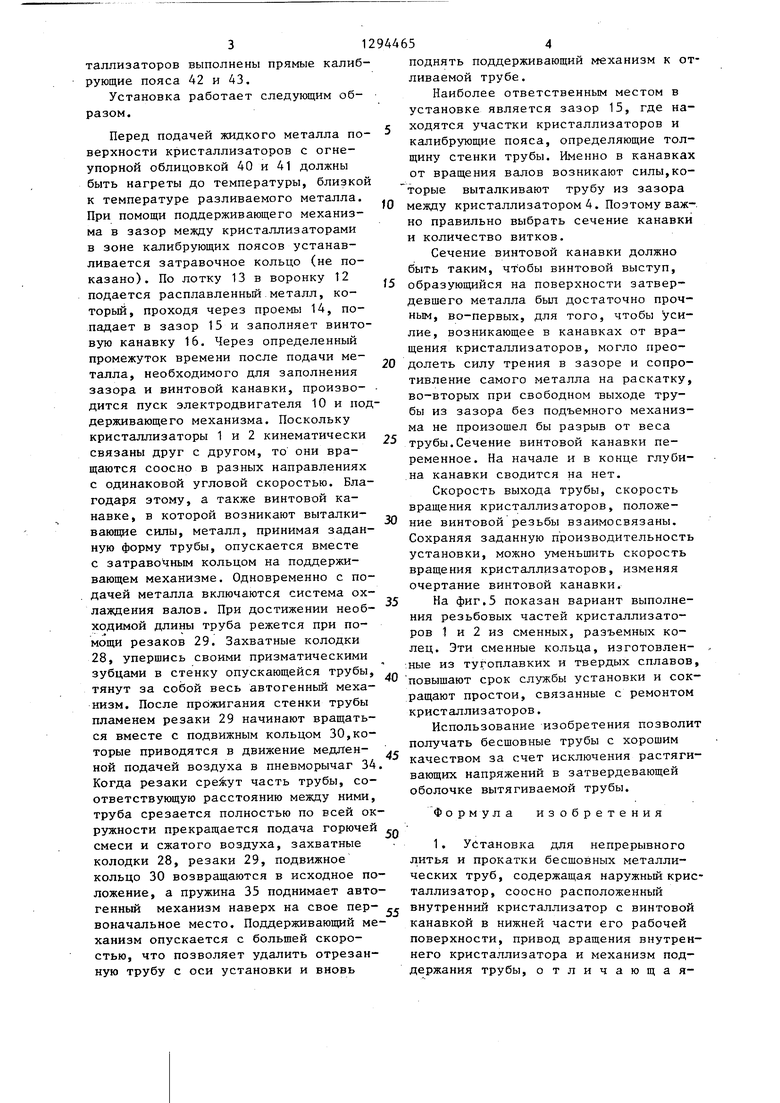

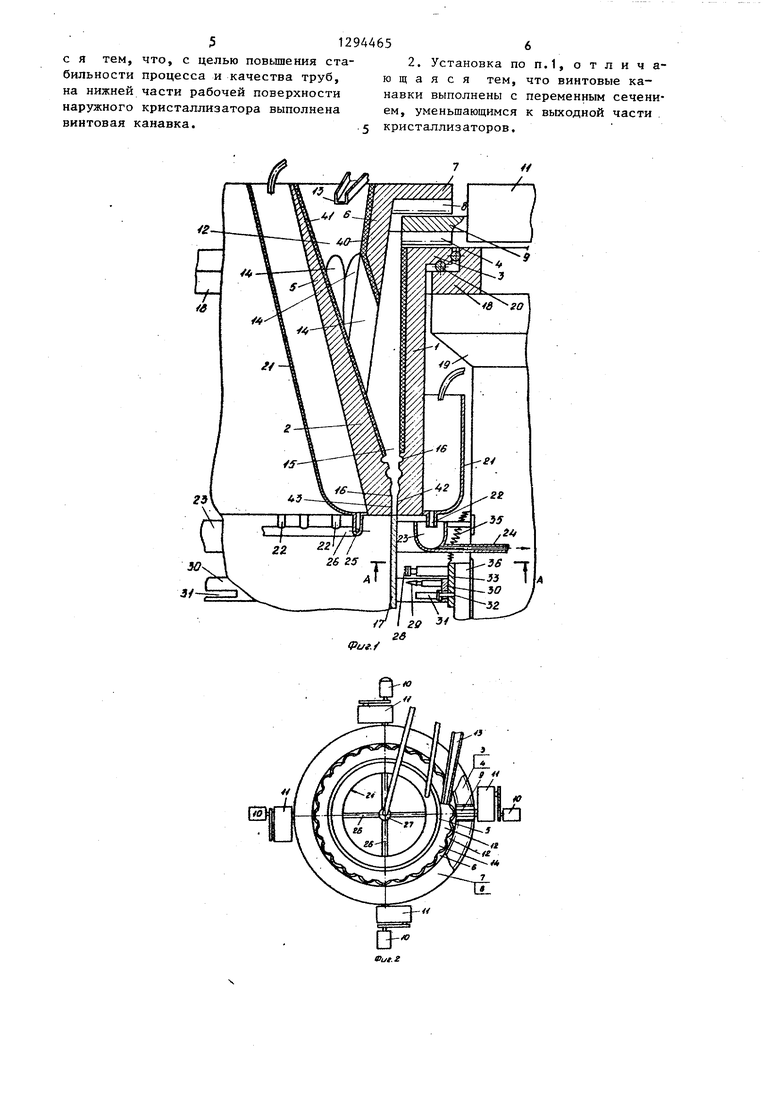

На фиг.1 показана установка общий вид, разрез; на фиг.2 - то же, план; на фиг.З - сечение А-А на фиг.1; на фиг.4 - узлы поддерживающего механизмаj на фиг.5 - вариант выполнения кристаллизаторов.

Установка состоит из двух коаксиальных кристаллизаторов 1 и 2 наружного и внутреннего соответственно Наружный кристаллизатор 1 выпг шен в форме цилиндра, на верхней части которого имеется 1)о1анец 3. Верхняя сторона фланца j является зубчатым колесом 4. Внутренний кристаллизатор 2 имеет форму усеченного конуса.Примерно на середине высоты стенка кристаллизатора 2 раздваивается, образуя внутреннюю и наружную стенки 5 и 6 соответственно. Верхняя сторона стенки 6 имеет фланец 7, нижняя часть которого является зубчатым колесом 8. Параметры зубчатых колес

15

20

25

для отвода отработанной воды. От кристаллизатора 1 вода отводится через кольцевой желоб 23 и патрубок 24.

От внутреннего кристаллизатора 2 вода отводится через кольцевую трубку 25 и диаметральные трубки 26,соединенные с вращающейся муфтой 27 на герметическом подшипнике. От муфты труба идет к высасывающему насосу (не показан). Ниже кольцевого желоба 23 расположен автогенный механизм для отрезки трубы, состоящей из захватных колодок 28 с пневморычагом, резаков 29 с пневморычагом, установленных на подвижном кольце 30 с прорезями 31, упорных болтов 32, движка 33, пневморычага 34, пружины 35. Захватные колодки с пневморычагом 28 жестко соединены с движками 33. Подвижное кольцо 30 с установленными на нем на одинаковом расстоянии друг от друга резаками держится по кругу, упираясь на болты 32, ввинченные в движок 33 через прорези 31.

Пневморычаг 34 шарнирно закреплен одним концом к подвижному кольцу 30, другим - к колонне 19. Назначение пневморычага 34 - вращать подвижное

4 и 8 идентичны, так как они вращают кольцо 30 с резаками 29 во время резки трубы кислородно-ацетиленовой смесью настолько, чтобы резаки могли перекрывать расстояние между собой. Назначение захватных колодок 28 ки трубы кислородно-ацетиленовой смесью настолько, чтобы резаки могли перекрывать расстояние между собой. Назначение захватных колодок 28 ся в разные стороны от шестерен 9,

установленных между ними. Шестерни

9 соединены с электродвигателями 10

через редукторы 11. Стенки 5 и 6

внутреннего кристаллизатора 2 образу- 35 стко упираясь призматическими зубют воронку 12, куда заливается расплавленный металл из лотка 13. На стенке 6 имеются проемы 14, через которые расплавленный металл из воронки 12 попадает в переменного сечения зазор 15, имеющийся между кристаллизаторами 1 и 2, В нижней части зазора на поверхности кристаллизаторов 1 и 2 имеется несколько витков (или по ОДНОМУ витку) винтовой канавки 16 пе- держивающий механизм, состоящий из ременного сечения, благодаря чему кольцевого основания 37, соединенного затвердевший в зазоре и раскатываемый валами металл выходит из зазора в его нижней прямой части в виде труцами на лицевой стороне на поверхность опускающейся трубы, обеспечить опускание всего механизма вместе с трубой благодаря движку 33 и направляющей 36, закрепленного на колонне 19. Назначение пружин 35 - возвращать автогенный механизм в исходное положение после резки трубы. Ниже автогенного механизма расположен подшарнирами 38 с движком 39, закрепленным на направляющей 36.

Назначение поддерживающего мехабы 17. Наружный кристаллизатор 1 упи-50 низма - поднимать затравочное кольцо рается нижней стороной фланца 3 в опорное кольцо 18, которое установлено на колоннах 19.

для установки его в зазор между кристаллизаторами, в последукнцем - обеспечить равномерное опускание трубы 17 до резки, ускоренное опускание трубы 55 17 после резки, ее опрокидывание.

Для уменьшения трения между фланцами 3 и опорным кольцом 18 установлены шарики 20. Кристаллизаторы содержат водяные рубашки 21 для охлаждения их нижней части и патрубки 22

для отвода отработанной воды. От кристаллизатора 1 вода отводится через кольцевой желоб 23 и патрубок 24.

От внутреннего кристаллизатора 2 вода отводится через кольцевую трубку 25 и диаметральные трубки 26,соединенные с вращающейся муфтой 27 на герметическом подшипнике. От муфты труба идет к высасывающему насосу (не показан). Ниже кольцевого желоба 23 расположен автогенный механизм для отрезки трубы, состоящей из захватных колодок 28 с пневморычагом, резаков 29 с пневморычагом, установленных на подвижном кольце 30 с прорезями 31, упорных болтов 32, движка 33, пневморычага 34, пружины 35. Захватные колодки с пневморычагом 28 жестко соединены с движками 33. Подвижное кольцо 30 с установленными на нем на одинаковом расстоянии друг от друга резаками держится по кругу, упираясь на болты 32, ввинченные в движок 33 через прорези 31.

Пневморычаг 34 шарнирно закреплен одним концом к подвижному кольцу 30, другим - к колонне 19. Назначение пневморычага 34 - вращать подвижное

кольцо 30 с резаками 29 во время резки трубы кислородно-ацетиленовой смесью настолько, чтобы резаки могли перекрывать расстояние между собой. Назначение захватных колодок 28 упираясь призматическими зубдерживающий механизм, состоящий из кольцевого основания 37, соединенного

цами на лицевой стороне на поверхность опускающейся трубы, обеспечить опускание всего механизма вместе с трубой благодаря движку 33 и направляющей 36, закрепленного на колонне 19. Назначение пружин 35 - возвращать автогенный механизм в исходное положение после резки трубы. Ниже автогенного механизма расположен поднизма - поднимать затравочное кольцо

для установки его в зазор между кристаллизаторами, в последукнцем - обеспечить равномерное опускание трубы 17 до резки, ускоренное опускание трубы 17 после резки, ее опрокидывание.

Поверхности кристаллизаторов 1 и 2 вьше винтовых участков защищены огнеупорной облицовкой 40 и 41. Ниже винтовых участков на поверхностях кристаллизаторов выполнены прямые калибрующие пояса 42 и 43.

Установка работает следующим образом.

Перед подачей жидкого металла поверхности кристаллизаторов с огнеупорной облицовкой 40 и 41 должны быть нагреты до температуры, близкой к температуре разливаемого металла. При помощи поддерживающего механизма в зазор между кристаллизаторами в зоне калибрующих поясов устанавливается затравочное кольцо (не показано). По лотку 13 в воронку 12 подается расплавленньй металл, который, проходя через проемы 14, попадает в зазор 15 и заполняет винтовую канавку 16. Через определенный промежуток времени после подачи металла, необходимого для заполнения зазора и винтовой канавки, произво- дится пуск электродвигателя 10 и поддерживающего механизма. Поскольку кристаллизаторы 1 и 2 кинематически связаны друг с другом, то они вращаются соосно в разных направлениях с одинаковой угловой скоростью. Благодаря этому, а также винтовой канавке, в которой возникают выталкивающие силы, металл, принимая заданную форму трубы, опускается вместе с затравочным кольцом на поддерживающем механизме. Одновременно с подачей металла включаются система охлаждения валов. При достижении необходимой длины труба режется при помощи резаков 29. Захватные колодки 28, упершись своими призматическими зубцами в стенку опускающейся трубы, тянут за собой весь автогенный механизм. После прожигания стенки трубы пламенем резаки 29 начинают вращаться вместе с подвижным кольцом 30,которые приводятся в движение медленной подачей воздуха в пневморычаг 34 Когда резаки срежут часть трубы, соответствующую расстоянию между ними, труба срезается полностью по всей окружности прекращается подача горючей смеси и сжатого воздуха, захватные колодки 28, резаки 29, подвижное кольцо 30 возвращаются в исходное положение, а пружина 35 поднимает автогенный механизм наверх на свое первоначальное место. Поддерживающий механизм опускается с большей скоростью, что позволяет удалить отрезанную трубу с оси установки и вновь

0

0

0

поднять поддерживающий механизм к отливаемой трубе.

Наиболее ответственным местом в установке является зазор 15, где находятся участки кристаллизаторов и калибрующие пояса, определяющие толщину стенки трубы. Именно в канавках от вращения валов возникают силы,которые выталкивают трубу из зазора между кристаллизатором 4. Поэтому важ-, но правильно выбрать сечение канавки и количество витков.

Сечение винтовой канавки должно быть таким, чтобы винтовой выступ, 5 образующийся на поверхности затвердевшего металла был достаточно прочным, во-первых, для того, чтобы усилие, возникающее в канавках от вращения кристаллизаторов, могло преодолеть силу трения в зазоре и сопротивление самого металла на раскатку, во-вторых при свободном выходе трубы из зазора без подъемного механизма не произошел бы разрыв от веса 5 трубы.Сечение винтовой канавки переменное. На начале и в конце глубина канавки сводится на нет.

Скорость выхода трубы, скорость вращения кристаллизаторов, положение винтовой резьбы взаимосвязаны. Сохраняя заданную производительность установки, можно уменьшить скорость вращения кристаллизаторов, изменяя очертание винтовой канавки.

На фиг.5 показан вариант выполнения резьбовых частей кристаллизаторов 1 и 2 из сменных, разъемных колец. Эти сменные кольца, изготовленные из тугоплавких и твердых сплавов, повышают срок службы установки и сокращают простои, связанные с ремонтом кристаллизаторов.

Использование изобретения позволит получать бесшовные трубы с хорошим качеством за счет исключения растягивающих напряжений в затвердевающей оболочке вытягиваемой трубы.

5

0

5

Формула изобретения

1. Установка для непрерывного литья и прокатки бесшовных металлических труб, содержащая наружный кристаллизатор, соосно расположенный внутренний кристаллизатор с винтовой канавкой в нижней части его рабочей поверхности, привод вращения внутреннего кристаллизатора и механизм поддержания трубы, отличающая51294465

что, с целью повышения стапроцесса и качества труб, части рабочей поверхности кристаллизатора выполнена анавка.

ю на ем кр

2. Установка поп.1,отлича- ю щ а я с я тем, что винтовые канавки выполнены с переменным сечением, уменьшающимся к выходной части . кристаллизаторов.

//

ю

JLL

Редактор В. Иванова

Составитель В. Сирота

Техред М Ходанич Корректор И. Эрдейи

420/9

Тираж 7А1 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

фиг.5

Изобретение относится к металлургии, в частности к установкам для непрерывного литья, и может использоваться для получения труб преимущественно большого диаметра. Цель изобретения - повьшение стабильности процесса и качества труб. Установка содержит наружный кристаллизатор, соосно расположенный внутренний кристаллизатор, при этом их верхние части выполнены в виде зубчатых колес, вращающихся в разные стороны. На нижних частях рабочих поверхностей кристаллизаторов выполнены винтовые канавки переменного сечения. Стабильность процесса и повьппение качества труб достигается за счет винтовых участков на рабочих поверхностях кристаллизаторов, которые при вращении в разные стороны раскатывают затвердевающую корочку металла и выталкивают трубу, не создавая в ней растягивающих напряжений. 3 з.п. ф-лы, 5 ил. с S cr :о -1 4 СП СП

Авторы

Даты

1987-03-07—Публикация

1985-07-03—Подача