Изобретение относится к области добычи полезных ископаемых, преимущественно жидких и газообразных, и может быть использовано при осуществлении различных технологических операций в нефтяных, газовых и других скважинах для промывки, очистки, проведения ремонтных, изоляционных, исследовательских работ, а так же эксплуатации.

Известна установка с непрерывной трубой для обслуживания скважин, содержащая установленные на транспортном средстве барабан с полым валом, укладчик, механизм подачи непрерывной трубы и средство наведения упомянутого механизма подачи на ось скважины [1].

Недостатком известной установки является низкая надежность работы механизма подачи, приводящая к проскальзыванию захватных плашек относительно непрерывной трубы, возникновению задиров на поверхности трубы, ее смятию.

Известная установка не обеспечивает возможность подачи в скважину двух агентов одновременно, например жидкости и газа. Отсутствует возможность электрической связи с приборами и инструментами, спускаемыми в скважину. Конструкция установки не предусматривает оперативный переход на использование непрерывной трубы другого диаметра.

Известна непрерывная труба, включающая продольный стыковой шов с внутренним гратом на теле свернутой в бухту упомянутой непрерывной трубы и расположенные под углом к продольной оси упомянутой трубы поперечные стыковые швы, находящиеся на расстоянии друг от друга, равном длине исходных заготовок-лент [2].

Недостатком известной трубы является затруднительность ее ремонта, поскольку выполнение сварных швов приводит к снижению ее прочности в месте их выполнения более чем на 20%, а устранение упомянутого снижения прочности требует повторной термообработки всей бухты, что связано со значительными затратами.

Известен способ производства непрерывной трубы, включающий изготовление исходных заготовок-лент резкой рулонного листа, сварку их между собой поперечными стыковыми швами, формирование с помощью системы ручьевых валков, образующих ряд последовательно расположенных овальных калибров, трубной заготовки, сварку продольного стыкового шва и калибровку наружного диаметра упомянутой трубы [3].

Недостатком известного способа является то, что сварку исходных заготовок-лент между собой поперечными стыковыми швами осуществляют предварительно. Это увеличивает затраты времени на изготовление непрерывной трубы. Известный способ технологически сложен и не обеспечивает стабильность конструктивных параметров стыковых швов.

Задача изобретения - получение технического результата.

Технический результат в отношении объекта изобретения - "установки" заключается в повышении надежности работы ее механизма подачи и расширении ее функциональных возможностей.

В отношении объекта изобретения - "непрерывной трубы" техническим результатом является повышение эксплуатационных характеристик и упрощение ее ремонта.

Предлагаемый способ изготовления непрерывной трубы позволяет получить технический результат, заключающийся в снижении затрат времени, упрощении технологии изготовления и обеспечении стабильности конструктивных параметров стыковых швов.

Поставленная задача решается тем, что в установке с непрерывной трубой для обслуживания скважин, содержащей установленные на транспортном средстве барабан с полым валом, укладчик, механизм подачи непрерывной трубы и средство наведения упомянутого механизма подачи на ось скважины, согласно изобретению захватные плашки упомянутого механизма подачи установлены в колодках с возможностью ограниченного радиального, по отношению к непрерывной трубе, перемещения и подпружинены упругими элементами относительно колодок, при этом прижимные ролики колодок взаимодействуют с продольными направляющими при контактировании зажимных плашек с непрерывной трубой, а одна из направляющих установлена с возможностью радиального, по отношению к непрерывной трубе, перемещения под действием привода.

Способствует достижению технического результата то, что:

- упругие элементы выполнены из эластичного материала или в виде тарельчатых пружин;

- привод перемещения направляющей выполнен в виде, по меньшей мере, двух гидроцилиндров;

- захватные плашки выполнены с возможностью размещения в них захватных плашек под меньший диаметр непрерывной трубы;

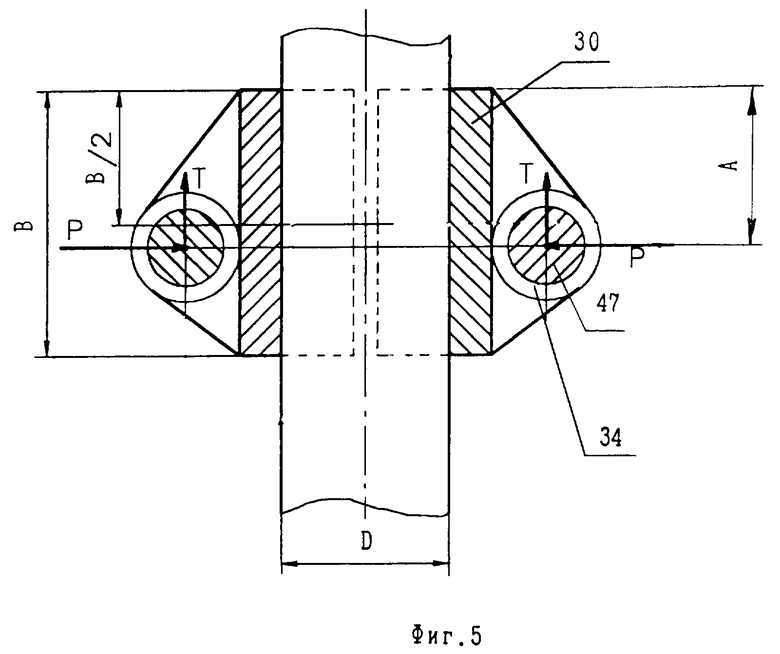

- оси прижимных роликов колодок находятся в плоскости, расположенной на расстоянии А от параллельной плоскости, в которой расположены поверхности верхних торцев захвытных плашек, при этом расстояние А удовлетворяет соотношению:

А=В/2+КБ, м, (1)

где В - высота захватных плашек, м;

К - коэффициент, учитывающий величину тягового усилия механизма подачи (К=0÷1);

D - наружный диаметр непрерывной трубы, м;

- привод и редуктор механизма подачи расположены в верхней его части;

- барабан выполнен съемным;

- трубное пространство непрерывной трубы сообщено с полым валом барабана посредством узла закрепления конца непрерывной трубы на барабане и радиального патрубка, при этом полость вала связана с вертлюгом, установленным на конце упомянутого вала;

- в непрерывной трубе может быть размещен, по меньшей мере, один оптоволоконный кабель или кабель, имеющий, по крайней мере, одну электропроводящую жилу, электрически соединенный с токосъемником, расположенным на свободном конце полого вала барабана.

В одном из частных случаев непрерывная труба имеет, по меньшей мере, одну непрерывную трубу меньшего диаметра, расположенную внутри с зазором, а их трубное и межтрубное пространства в полом валу барабана разобщены осевым патрубком и связаны с вертлюгами, установленными на конце вала, при этом сообщение упомянутых пространств в полом валу и непрерывных трубах осуществлено посредством узла закрепления концов непрерывных труб на барабане и радиальных патрубков.

В других частных случаях непрерывная труба может содержать, по меньшей мере, один кабель, имеющий, по крайней мере, одну электропроводящую жилу, расположенный в трубном пространстве непрерывной трубы меньшего диаметра, и/или, по меньшей мере, один кабель, имеющий, по крайней мере, одну электропроводящую жилу, расположенный в межтрубном их пространстве, при этом кабель электрически соединен с токосъемником, расположенным на свободном конце полого вала барабана.

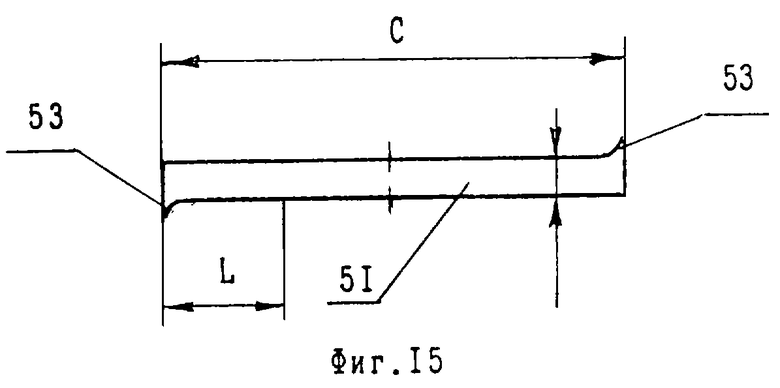

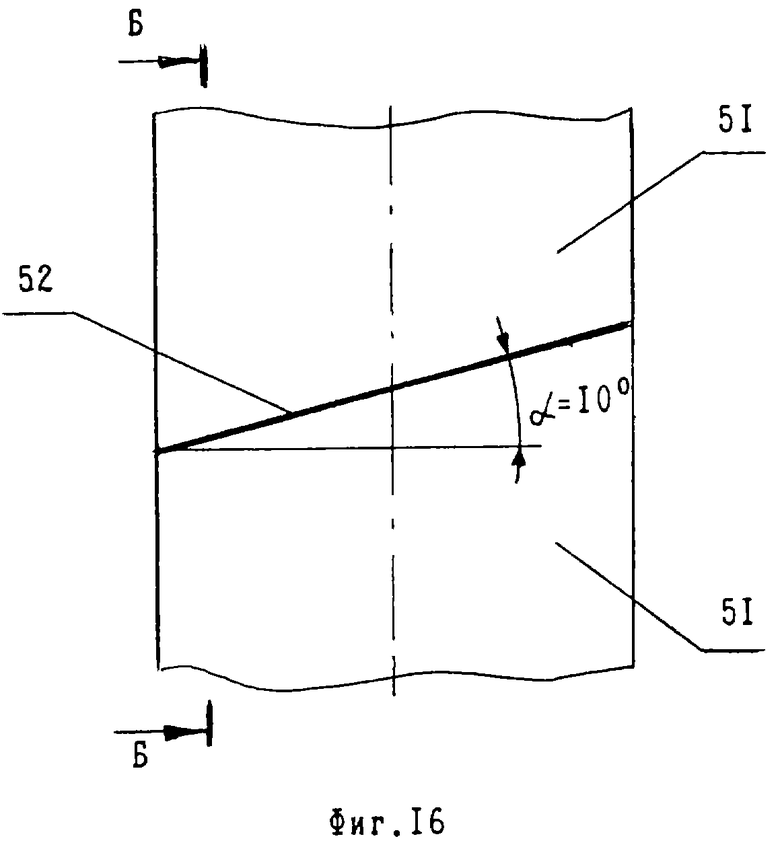

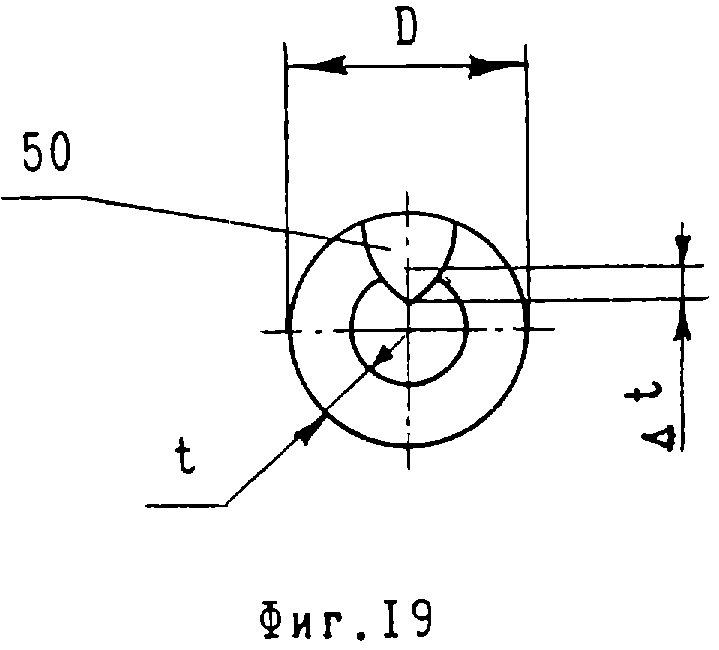

Для решения поставленной задачи в непрерывной трубе, включающей продольный стыковой шов с внутренним гратом на теле, свернутой в бухту упомянутой непрерывной трубы и расположенные под углом к продольной оси упомянутой трубы поперечные стыковые швы, находящиеся на расстоянии друг от друга, равном длине исходных заготовок-лент, согласно изобретению прочность продольного стыкового шва составляет не менее 90% от прочности исходной заготовки-ленты и сохраняется при раздаче конусом до увеличения диаметра трубы на 30%, а размер Δt внутреннего грата продольного стыкового шва не превышает 10% от толщины t исходной заготовки-ленты при этом поперечные стыковые швы расположены под углом α к продольной оси непрерывной трубы близким к 10o.

Способствует решению поставленной задачи то, что:

- в качестве материала исходных заготовок-лент применена нержавеющая сталь марки 08Х18Н10Т или 08Х18Т;

- наружный диаметр D непрерывной трубы при толщине ее стенки 2-3 мм может составлять 25-63 мм, а при толщине стенки 3-3,5 мм - соответственно 63-102 мм;

- непрерывная труба свернута в бухту на барабане;

- непрерывная труба содержит, по крайней мере, одну пропущенную внутри с зазором непрерывную трубу меньшего диаметра;

- непрерывная труба содержит, по крайней мере, один оптоволоконный кабель и/или кабель, который имеет, по крайней мере, одну электропроводящую жилу и может быть выполнен с наружной броней;

Поставленная задача в способе производства непрерывной трубы решается тем, что в способе, включающем изготовление исходных заготовок-лент резкой рулонного листа, сварку их между собой поперечными стыковыми швами, формирование с помощью системы ручьевых валков, образующих ряд последовательно расположенных овальных калибров, трубной заготовки, сварку продольного стыкового шва и калибровку наружного диаметра непрерывной трубы, согласно изобретению решается тем, что изготовление исходных заготовок-лент резкой рулонного листа осуществляют таким образом, чтобы заусенцы на продольных торцевых поверхностях заготовки-ленты были расположены в противоположные стороны, ширину С заготовки-ленты определяют из выражения:

С=1,015π(D-1), (2)

где С - ширина ленты, м;

π-congt;

D - наружный диаметр непрерывной трубы, м;

t - толщина ленты, м,

сварку исходных заготовок-лент между собой поперечными стыковыми швами осуществляют по мере формирования трубной заготовки с предварительным подгибом продольных кромок заготовки-ленты по радиусу, а перед сваркой продольного стыкового шва формируют продольный зазор между продольными торцевыми поверхностями заготовки-ленты в трубной заготовке путем использования калибров системы ручьевых валков, имеющих в верхних ручьевых валках круговой центральный выступ.

Способствует решению поставленной задачи то, что:

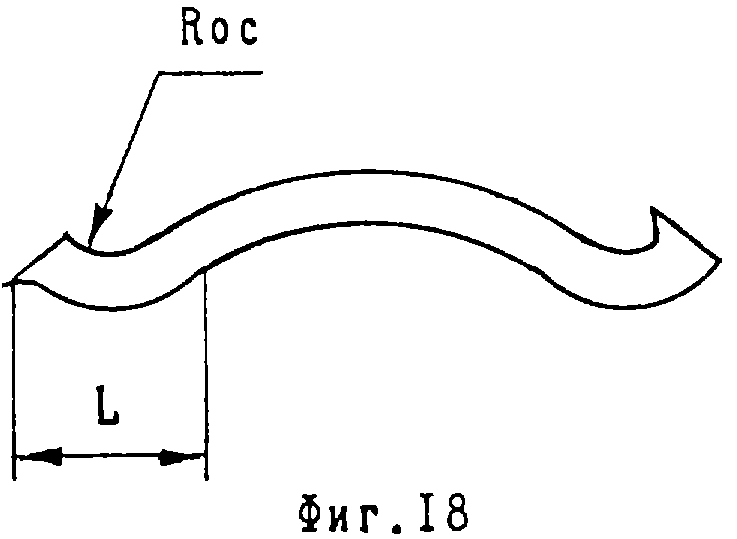

- предварительный подгиб продольных кромок заготовки-ленты осуществляют по радиусу "Roc", удовлетворяющему зависимости:

Roc=0,505 D, м, (3)

на расстоянии от ее края "L", удовлетворяющем зависимости:

L=1/6π D, м, (4)

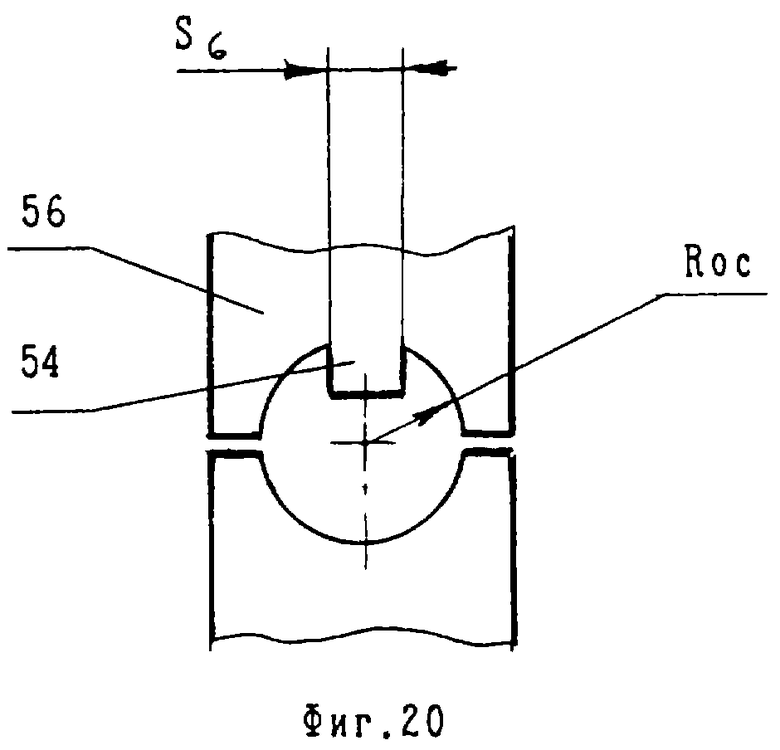

а для формирования продольного зазора между продольными торцевыми поверхностями заготовки-ленты в трубной заготовке используют шестой и седьмой калибры системы ручьевых валков, при этом центральный выступ верхнего валка шестого калибра имеет ширину S6, удовлетворяющую зависимости:

S6=l,6 t, м, (5)

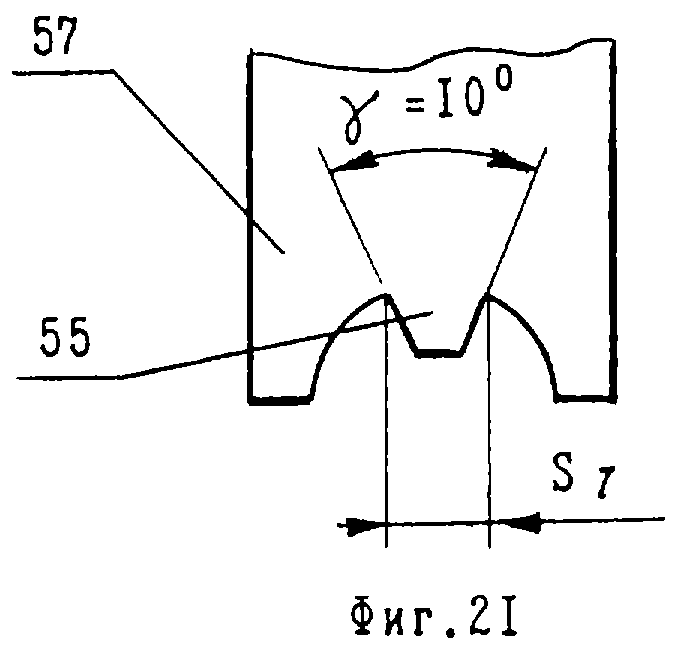

а седьмого - в основании S7, удовлетворяющую зависимости:

S7=1,75 S6, м, (6)

и угол между боковыми поверхностями β = 10o;

- концы заготовок-лент, подлежащих сварке поперечным стыковым швом, подрезают под углом α = 10o к продольной их оси на всю ширину заготовки-ленты;

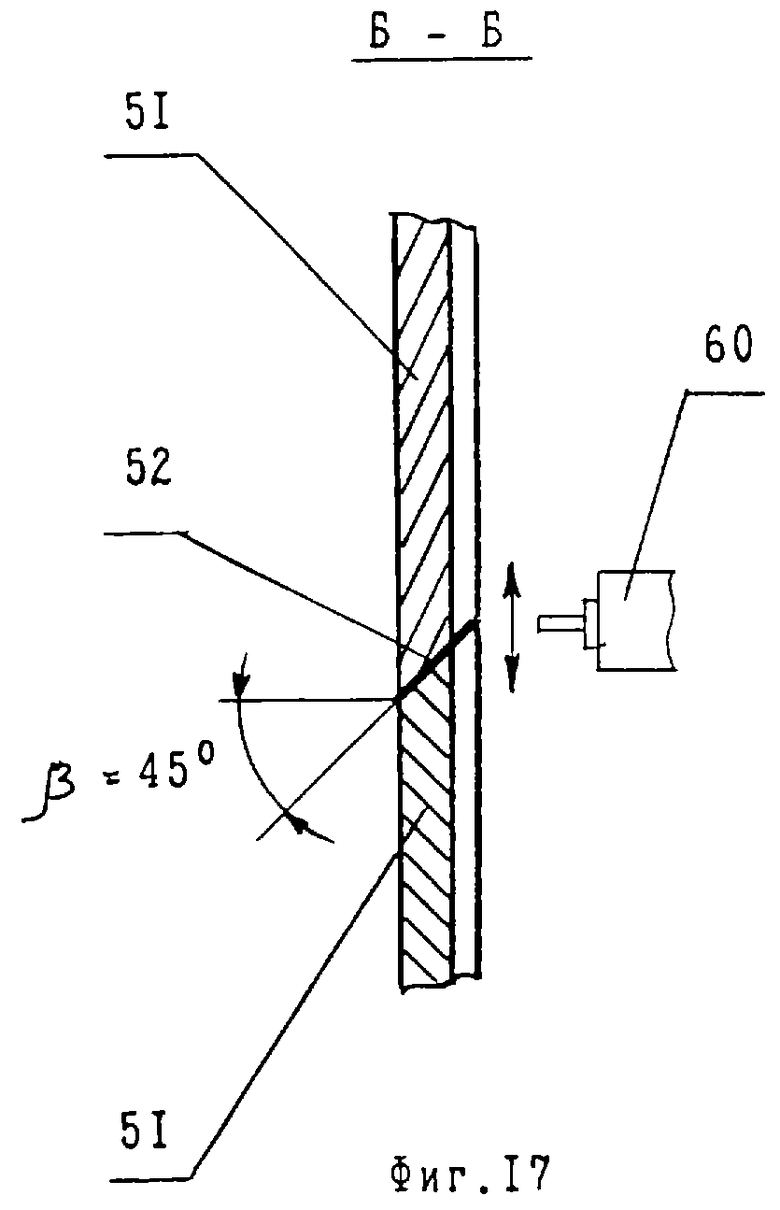

- на подрезанных концах заготовок-лент выполняют скосы под углом γ =45o и перед сваркой вводят их в контакт между собой по плоскостям скосов;

- сварку продольного и поперечных стыковых швов осуществляют с использованием аргонно-дуговой сварки и материала заготовки-ленты в качестве припоя, при этом в процессе сварки поперечных стыковых швов горелку перемещают вдоль шва по мере его формирования колебательными движениями в направлении, перпендикулярном этому шву;

- непрерывную трубу сворачивают в бухту на барабане, при этом в качестве барабана используют штатный барабан установки с непрерывной трубой для обслуживания скважин или транспортный барабан.

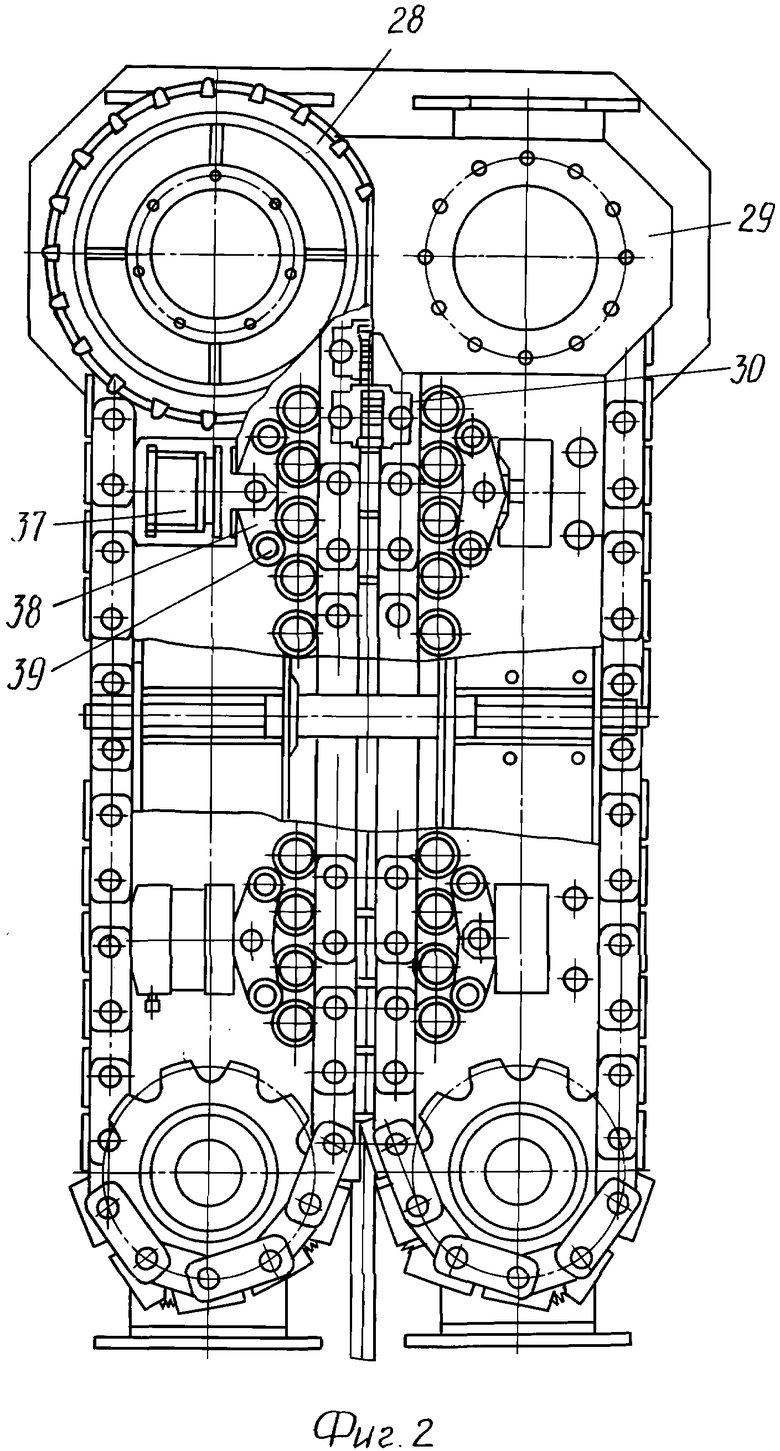

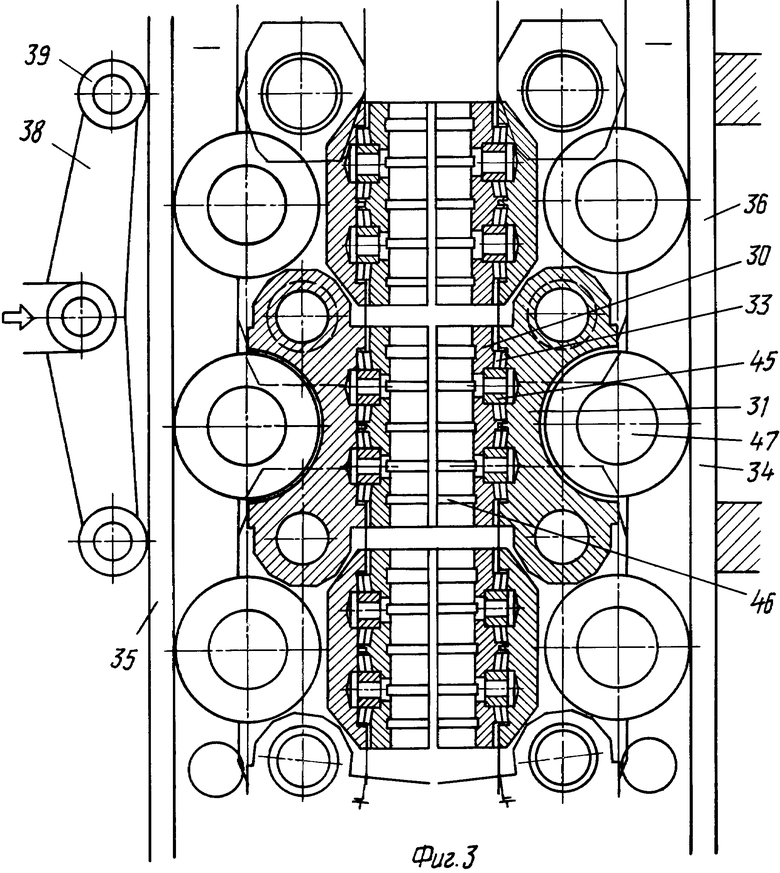

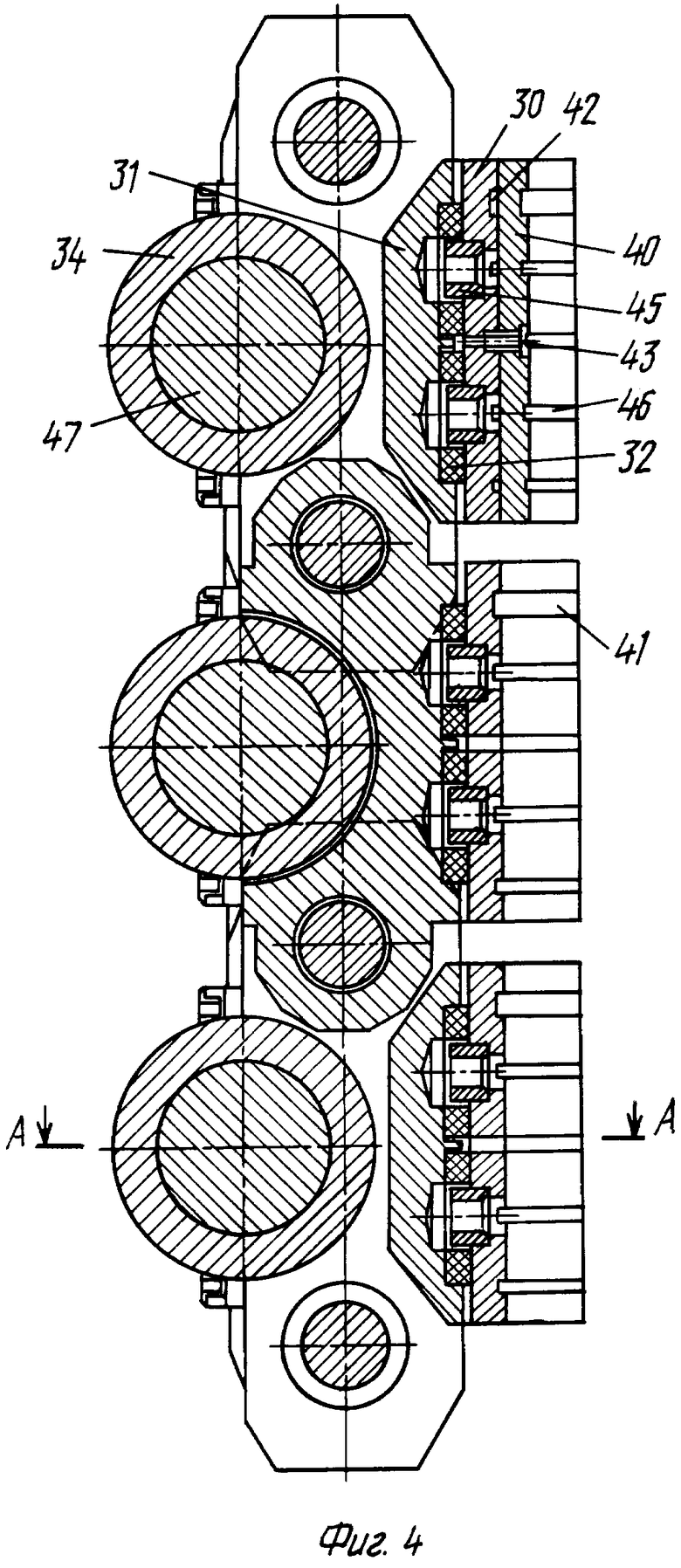

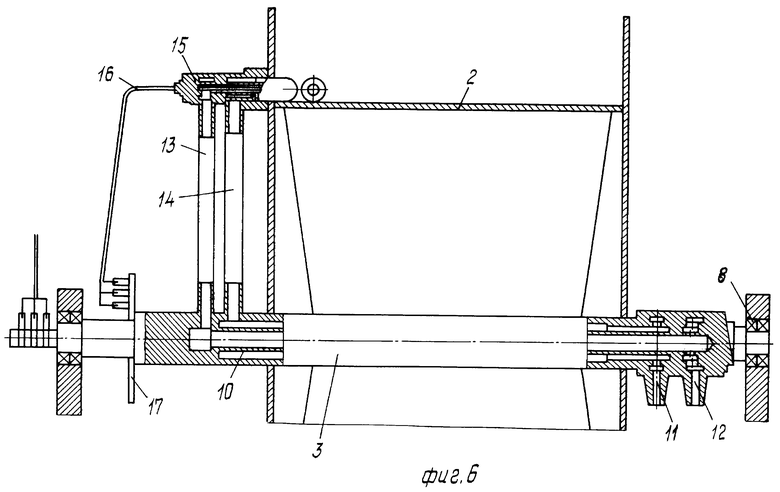

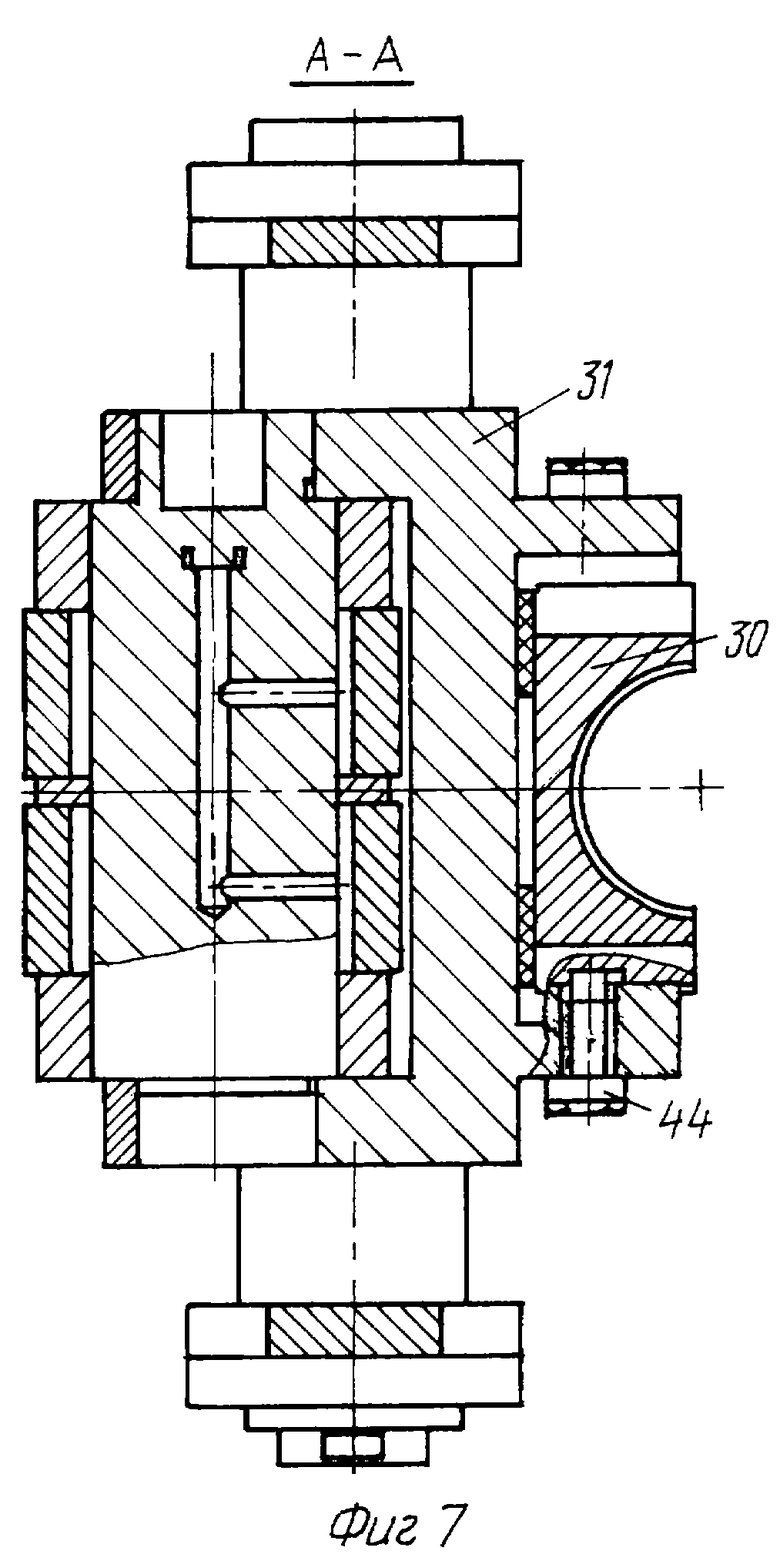

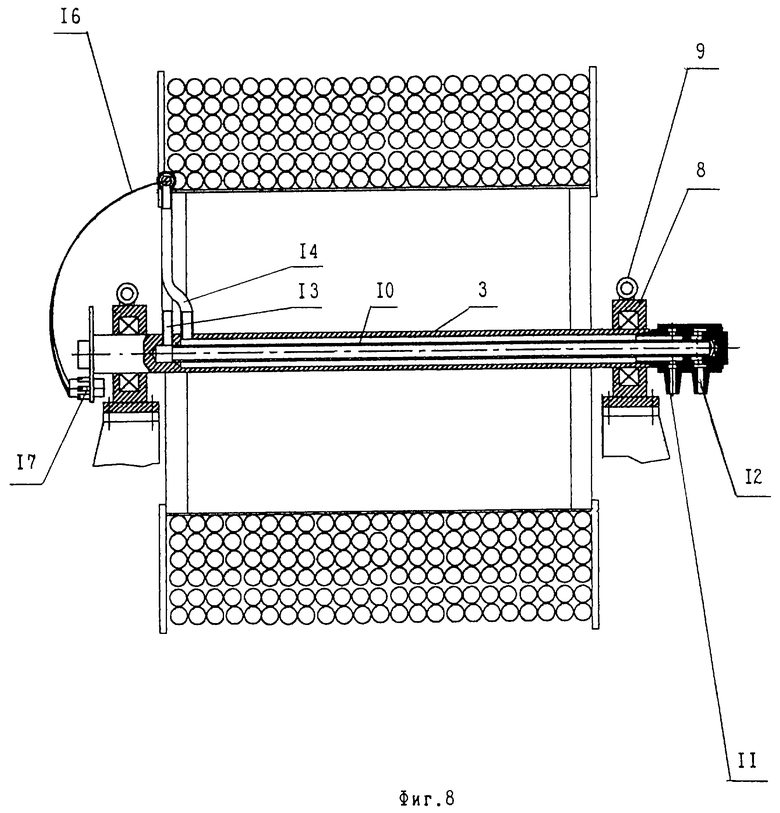

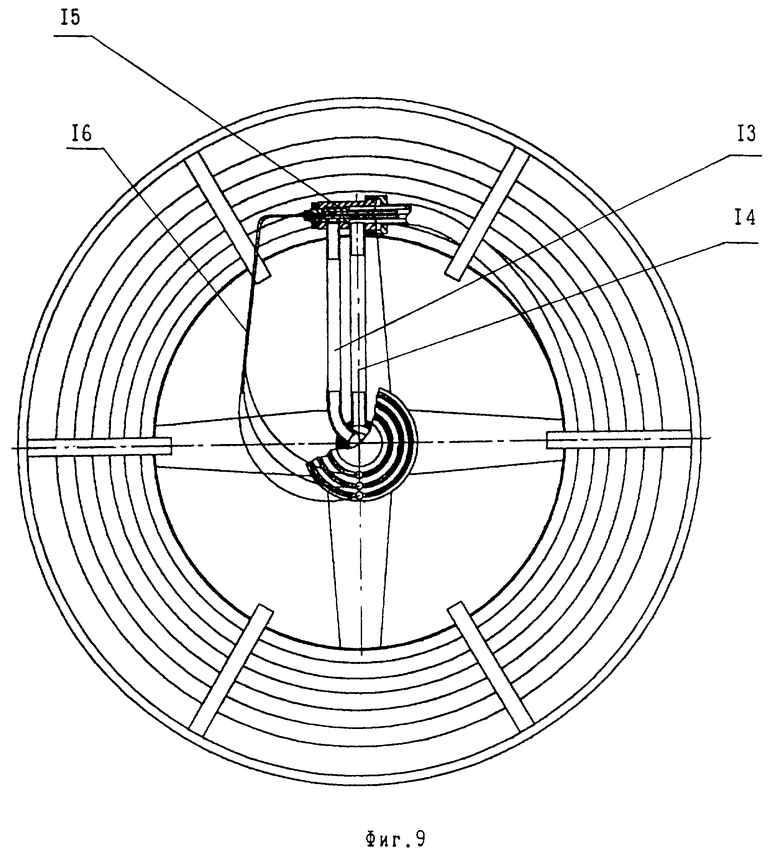

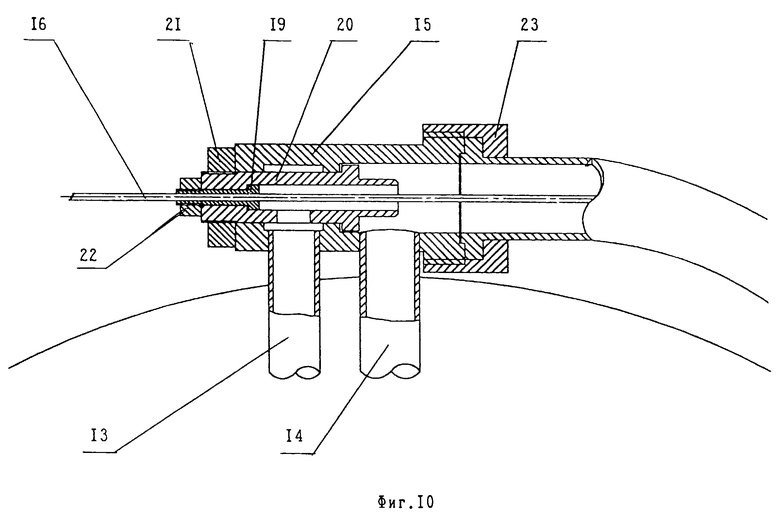

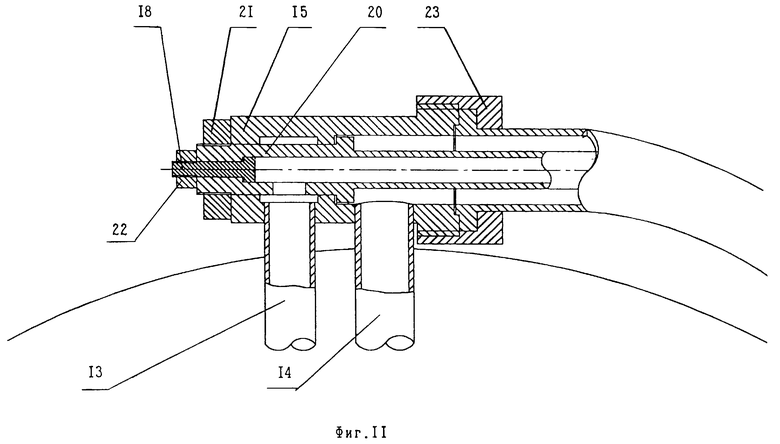

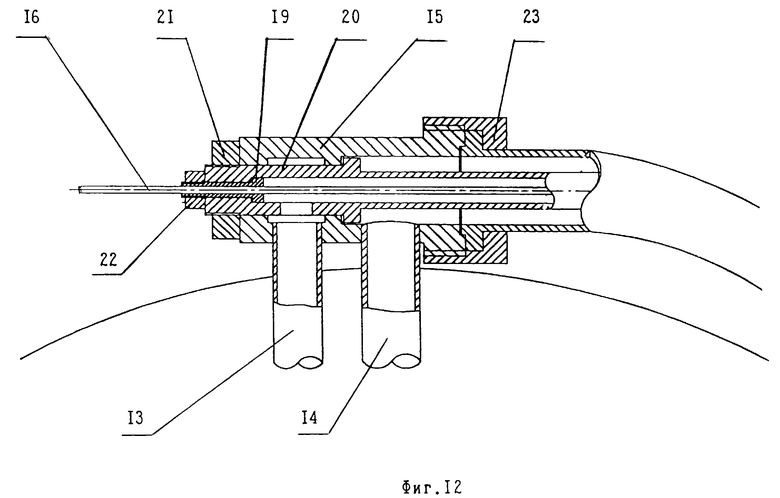

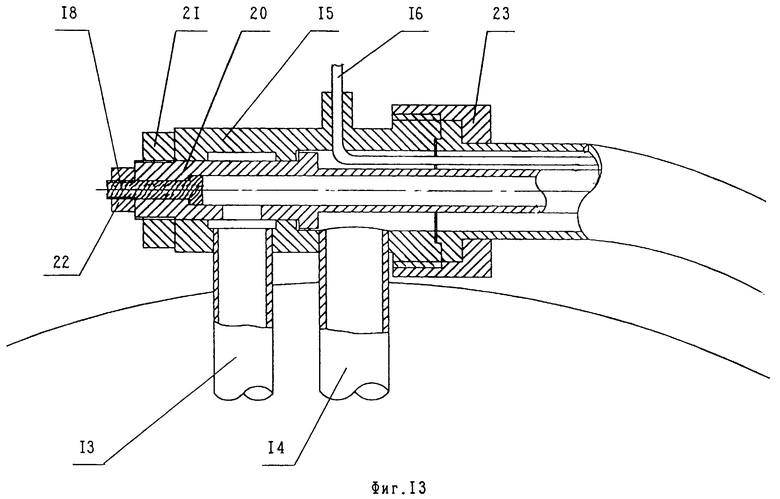

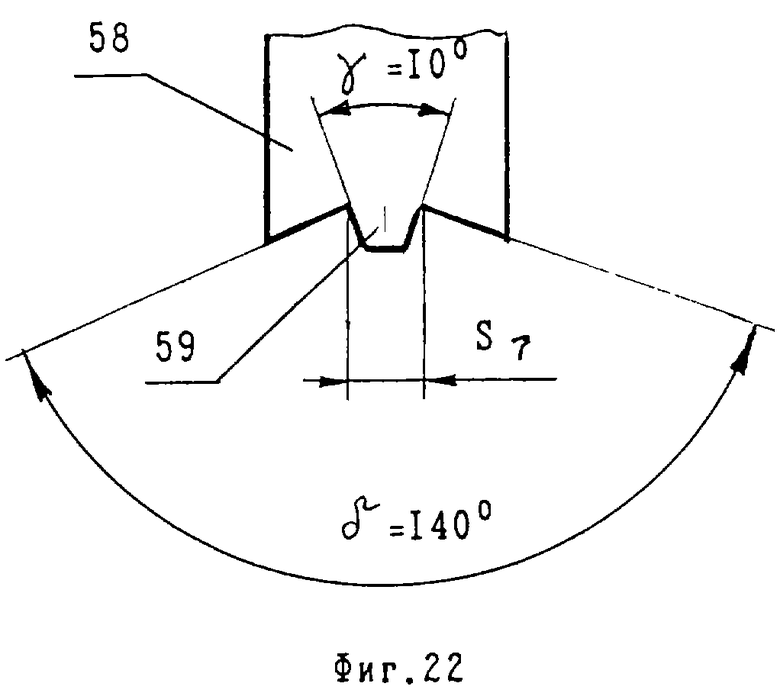

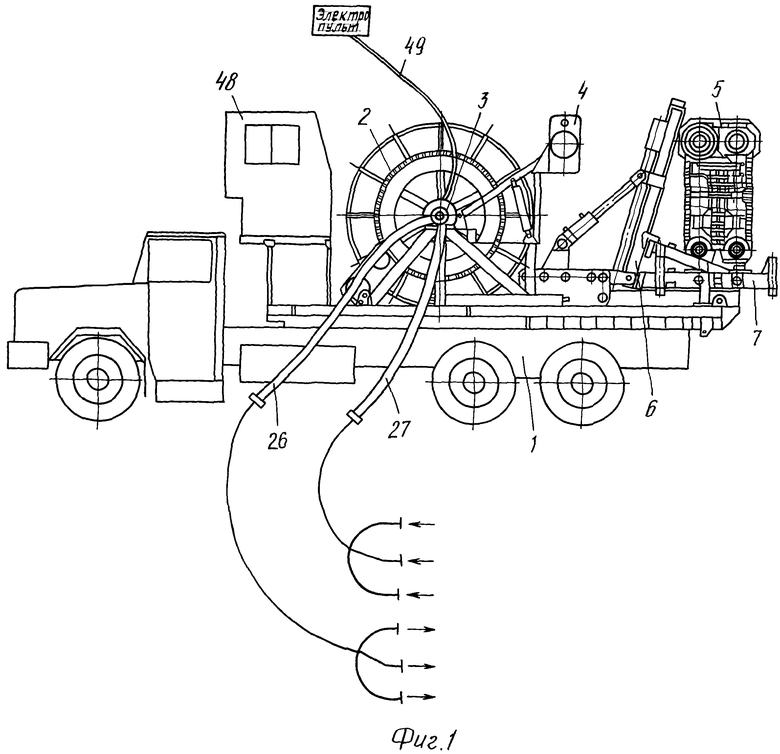

Изобретение поясняется чертежами, на которых на фиг.1 показан общий вид установки; на фиг.2 - механизм подачи; на фиг.3 - фрагмент механизма подачи; на фиг.4 - фрагмент цепи механизма подачи с захватными плашками под меньший диаметр непрерывной трубы и упругими элементами из эластичного материала; на фиг. 5 показана схема распределения усилий при взаимодействии захватных плашек с непрерывной трубой; на фиг.6 показан барабан, оснащенный под две концентрично расположенные непрерывные трубы и кабель; на фиг.7 показано сечение А-А на фиг.4; на фиг.8 показан вариант выполнения барабана съемным; на фиг. 9 - вид слева на фиг.8; на фиг.10-14 показаны варианты выполнения узла закрепления конца (концов) непрерывной (непрерывных) трубы (труб) на барабане; на фиг.15 показана заготовка-лента с заусенцами на продольных торцевых ее поверхностях; на фиг.16 показан вид в плане на заготовку-ленту в месте расположения поперечного стыкового шва; на фиг.17 показан поперечный стыковой шов в момент сварки заготовок-лент, сечение по линии Б-Б на фиг.16; на фиг. 18 показана лента с предварительно подогнутыми продольными кромками; на фиг. 19 - непрерывная труба, вид с торца; на фиг.20 показан шестой калибр системы ручьевых валков; на фиг.21 - верхний ручьевой валок седьмого калибра; на фиг.22 - направляющий ролик.

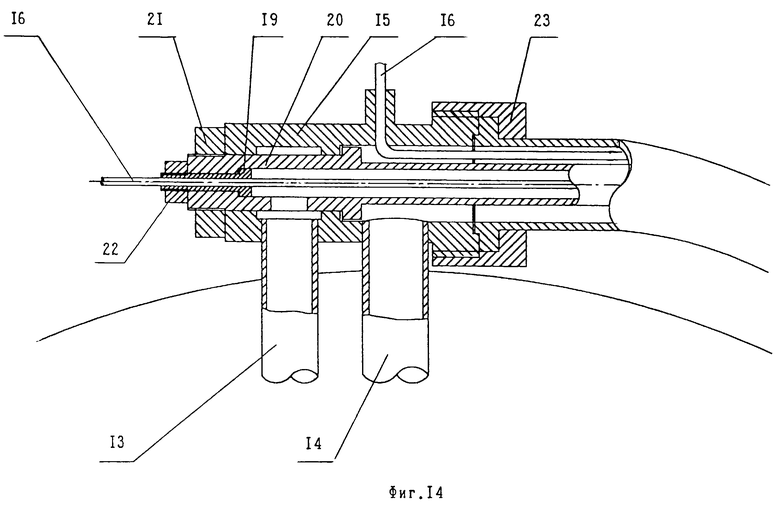

Установка с непрерывной трубой для обслуживания скважин содержит транспортное средство 1, на котором установлены барабан 2 с полым валом 3, укладчик 4, механизм подачи 5 непрерывной трубы и средство наведения механизма подачи 5 на ось скважины. Барабан 2 и все остальные механизмы установки выполнены гидроприводными. Средство наведения механизма подачи 5 на ось скважины выполнено в виде поворотного в вертикальной плоскости, проходящей вдоль продольной оси транспортного средства 1, телескопического подъемника 6 с площадкой 7, на которой установлен упомянутый механизм подачи 5. При этом механизм подачи 5 имеет возможность перемещения в плоскости площадки 7 в двух взаимно перпендикулярных направлениях. Это обеспечивается за счет того, что механизм подачи 5 установлен в направляющих рамы, которая в свою очередь также установлена в направляющих, закрепленных на площадке 7 перпендикулярно направляющим рамы. Перемещение рамы относительно площадки 7 и механизма подачи 5 относительно рамы осуществляется посредством гидроцилиндров (на чертежах не показано). Барабан 2 может быть выполнен съемным (см. фиг.8), что позволяет его транспортировать отдельно от самой установки как пустым, так и с намотанной на него непрерывной трубой. В этом случае подшипниковые опоры 8 вала 3 барабана 2 оборудуют грузозахватными приспособлениями 9. В случае использования непрерывной трубы, имеющей, например, расположенную внутри с зазором непрерывную трубу меньшего диаметра, их трубное и межтрубное пространства разобщают в полом валу 3 барабана 2 осевым патрубком 10 и связывают с вертлюгами 11, 12, установленными на конце вала 3. На практике для упрощения сообщения трубного и межтрубного пространств полого вала 3 с соответствующими пространствами непрерывных труб обычно используют радиальные патрубки 13, 14, которые связывают вал 3 и узел 15 закрепления концов непрерывных труб на барабане 2.

В непрерывной трубе может быть размещен оптоволоконный кабель или имеющий электропроводящие жилы кабель 16, электрически соединенный с токосъемником 17, выполненным известным образом. Токосъемник 17 расположен на свободном конце полого вала 3, т.е. на противоположном его конце по отношению к вертлюгам 11, 12. Очевидно в этом случае в узле 15 глухая пробка 18 заменяется на герметизирующую втулку 19, которая уплотняет кабель 16. Глухая пробка 18 или герметизирующая втулка 19 пропущена через хвостовик 20, размещенный в корпусе узла 15 закрепления концов непрерывных труб на барабане 2. Хвостовик 20 служит для присоединения к нему (например, сваркой) непрерывной трубы меньшего диаметра, расположенной с зазором внутри внешней непрерывной трубы, и зафиксирован в корпусе гайкой 21. Гайкой 22 в свою очередь фиксируется глухая пробка 18 или герметизирующая втулка 19 в хвостовике 20.

Внешняя непрерывная труба присоединена к корпусу узла 15 при помощи накидной гайки 23, которая охватывает буртик, выполненный (например, сваркой) на упомянутой внешней непрерывной трубе. В варианте использования непрерывной трубы, имеющей расположенную внутри с зазором непрерывную трубу меньшего диаметра, она может содержать, по меньшей мере, один кабель 16, имеющий, по крайней мере, одну или три (как показано на фиг.6, 8, 9) электропроводящие жилы. Этот кабель 16 располагается во внутренней непрерывной трубе меньшего диаметра. Возможен вариант когда непрерывная труба содержит еще, по меньшей мере, один кабель 24, имеющий так же, по крайней мере, одну электропроводящую жилу. Этот кабель 24 в этом случае расположен в межтрубном пространстве непрерывных труб, конец его выведен через боковой вывод 25 корпуса узла 15 и электрически соединен с соответствующим токосъемником (на чертежах не показано).

Возможен также вариант, когда кабель 16 отсутствует, т.е. трубное пространство непрерывной трубы меньшего диаметра свободно, а в межтрубном пространстве находится кабель 24. На чертежах не показаны уплотнительные элементы, которые присутствуют в узле 15 и вертлюгах 11, 12 и служат для герметизации разборных соединений. Токосъемник 17 может быть выполнен в виде диска из электроизоляционного материала, закрепленного на валу 3 и имеющего кольцевые электроконтактные дорожки, с которыми взаимодействуют контакты подводящего и отводящего кабеля или кабелей.

Токосъемник 17 может иметь помимо упомянутого диска электроизолированные кольца на конце вала 3, электрически связанные с электроконтактными дорожками диска (см. фиг.6). В этом случае контакты отводящего кабеля или кабелей взаимодействуют с упомянутыми электроизолированными кольцами. К вертлюгам 11, 12 подсоединяются трубопроводы 26, 27, по которым может осуществляться подача закачиваемого агента в скважину и прием из нее выходящего агента, как это показано на фиг.1. В случае закачки в скважину различных агентов, например жидкости и газа, они могут подаваться раздельно по указанным трубопроводам 26, 27, а выход агентов из скважины в этом случае осуществляется через выкидной трубопровод, которым оборудовано устье скважины и, который на чертежах не показан.

Механизм подачи 5 имеет редуктор 28 и привод в виде гидродвигателей 29, которые расположены в верхней его части. Зажимные плашки 30 механизма подачи 5 установлены в колодках 31 с возможностью ограниченного, по отношению к непрерывной трубе, перемещения. Захватные плашки 30 подпружинены упругими элементами относительно колодок 31. Упругие элементы могут быть выполнены в одном случае из эластичного материала (например, маслостойкой резины) 32 (см. фиг. 4) или в другом случае в виде тарельчатых пружин 33 (см. фиг.3). Колодки 31 шарнирно связаны между собой и образуют бесконечную цепь. Прижимные ролики 34 колодок 31 взаимодействуют с продольными направляющими 35, 36 при контактировании зажимных плашек 30 с непрерывной трубой. Одна из направляющих, в данном случае обозначенная поз. 35, установлена с возможностью радиального, по отношению к непрерывной трубе, перемещения под действием привода, который выполнен в данном случае в виде, по меньшей мере, двух гидроцилиндров 37.

Штоки гидроцилиндров 37 оснащены коромыслами 38 с роликами 39, которые взаимодействуют непосредственно с направляющей 35, создавая необходимое усилие прижатия зажимных плашек 30 к непрерывной трубе. Захватные плашки 30 выполнены с возможностью размещения в них захватных плашек 40 под меньший диаметр непрерывной трубы (см. фиг.4), что достигается за счет наличия на рабочей поверхности захватных плашек 30, поперечной канавки 41 и ответного выступа 42 на тыльной поверхности плашек 40, а также крепежного винта 43.

Ограниченное перемещение захватных плашек 30 в колодках 31 обеспечивается за счет того, что на боковых поверхностях плашек 30 выполнены выступы, входящие в ответные пазы колодок 31 (см. фиг.7), а в выемках, выполненных на выступах, размещены концы ограничителей (винтов) 44, установленных в колодках 31. Длина выемок превышает диаметр концов винтов 44 на величину перемещения захватных плашек 30. Упругие элементы 32 или 33 помещены в углубления, выполненные в колодках 31, и охватывают центрирующие втулки 45, помещенные в углубления, выполненные на тыльных поверхностях захватных плашек 30. На рабочей поверхности захватных плашек 30 выполнены также разгрузочные канавки 46.

Схема распределения усилий при взаимодействии захватных плашек с непрерывной трубой (см. фиг.5) характеризуется тем, что оси 47 прижимных роликов 34 колодок 31 находятся в плоскости, расположенной на расстоянии А от параллельной плоскости, в которой расположены поверхности верхних торцов захватных плашек 30. Расстояние А должно удовлетворять соотношению (1). Усилия, возникающие при взаимодействии захватных плашек 30 с непрерывной трубой, складываются из радиального усилия Р прижатия плашек 30 и тягового усилия Т, развиваемого механизмом подачи 5. При расположении осей 47 прижимных роликов 34 в плоскости, лежащей на расстоянии В/2 от параллельной плоскости, в которой расположены поверхности верхних торцов захватных плашек 30, эпюра результирующего усилия, складывающегося из усилий Р и Т будет несколько смещена в сторону верхних торцов захватных плашек 30.

Для компенсации смещения эпюры результирующего усилия предлагается оси 47 прижимных роликов 34 располагать в плоскости, лежащей на расстоянии А от параллельной плоскости, в которой расположены поверхности верхних торцов захватных плашек 30. При этом для сравнительно легконагруженных механизмов подачи 5, т.е. для установок, предназначенных для обслуживания скважин сравнительно небольших глубин (до 1500-2000 м), значения коэффициента К принимаются близкими к нулю или равными нулю. Гидравлические приводы (гидромоторы, гидроцилиндры и т.д.) исполнительных узлов установки запитаны от общей маслостанции (на чертежах не показано). Управление установкой и ее отдельными узлами осуществляется из кабины 48 оператора и/или с помощью выносного пульта (не показано). В случае использования непрерывной трубы с размещенным в ней кабелем (электрическим или оптоволоконным) для управления спускаемыми в скважину приборами и аппаратами, а так же для снятия получаемой из скважины информации может быть использован выносной или стационарный электропульт 49. При этом при использовании оптоволоконного кабеля могут применяться преобразователи оптического сигнала в электрический. Возможно подключение специализированного оборудования, например каротажной станции.

Непрерывная труба включает продольный стыковой шов 50 с внутренним гратом на теле свернутой в бухту упомянутой трубы и находящиеся на расстоянии друг от друга, равном длине исходных заготовок-лент 51, поперечные стыковые швы 52. Прочность продольного стыкового шва 50 составляет не менее 90% от прочности исходной заготовки-ленты 51 и сохраняется при раздаче конусом до увеличения диаметра трубы на 30%. Поперечные стыковые швы 52 расположены под углом α к продольной оси непрерывной трубы. Угол α равен или близок к 10o. Размер Δt внутреннего грата продольного стыкового шва 50 не превышает 10% от толщины t исходной заготовки-ленты 51. В качестве материала исходных заготовок-лент 51 может быть применена нержавеющая сталь марки 08Х18Н10Т или 08Х818Т. Наружный диаметр D непрерывной трубы при толщине ее стенки 2-3 мм составляет 25-63 мм, а при толщине ее стенки 3-3,5 мм, соответственно 63-102 мм. Непрерывная труба, как правило, свернута в бухту на барабане, но может быть поставлена в виде бухты, упакованной, например, в деревянный ящик. Непрерывная труба может содержать, по крайней мере, одну пропущенную внутри с зазором непрерывную трубу меньшего диаметра, и/или, по крайней мере, один кабель, имеющий, по крайней мере, одну электропроводящую жилу. Кабель может быть оптоволоконным. Кабель может быть выполнен с наружной броней. Кабель располагают в непрерывной трубе с таким расчетом, чтобы его длина превышала длину трубы. При этом целесообразно, чтобы кабель был разгружен на стенки трубы путем установки на него, например, центраторов с опорными лепестками, как это решено в авторском свидетельстве 625024.

Способ производства непрерывной трубы заключается в следующем. Изготавливают исходные заготовки-ленты 51 путем резки рулонного листа известным образом. При этом резку производят так, чтобы заусенцы 53 на продольных торцевых поверхностях заготовок-лент 51 были расположены в противоположные стороны (см. фиг. 15). Это достигается за счет соответствующей установки режущих средств (ножей). Ширину заготовки-ленты 51 назначают исходя из будущего диаметра и толщины стенки непрерывной трубы, пользуясь выражением (2). Концы заготовок-лент 51, подлежащих сварке поперечным стыковым швом 52, подрезают под углом (α =10o к продольной их оси на всю ширину заготовки-ленты 51. На подрезанных концах заготовок-лент 51 выполняют скосы под углом γ =45o. Непосредственно изготовление непрерывной трубы осуществляется на производственной линии, включающей систему ручьевых валков, образующих ряд последовательно расположенных овальных калибров. Заготовки-ленты 51 по мере подачи на производственную линию сваривают между собой поперечными стыковыми швами 52, при этом перед сваркой концы заготовок-лент 51 вводят в контакт между собой по плоскостям скосов.

В системе ручьевых валков предусмотрены валки, позволяющие формировать трубную заготовку с предварительным подгибом продольных кромок заготовки-ленты 51 по радиусу, определяемому из выражения (3) и на расстоянии от ее края, определяемому из выражения (4). Последующие ручьевые валки образуют ряд последовательно расположенных овальных калибров. Шестой и седьмой калибры (см. фиг.20 и 21 соответственно) имеют круговой центральный выступ 54, 55 в верхнем ручьевом валке 56, 57 соответственно. Центральный выступ 54 имеет ширину, удовлетворяющую зависимости (5), а выступ 55 имеет ширину в основании, удовлетворяющую зависимости (6) и угол β =10o между наклонными боковыми его поверхностями. При помощи упомянутых выступов 54, 55 осуществляется формирование продольного зазора между продольными торцевыми поверхностями заготовки-ленты 51 в трубной заготовке. Имеется так же направляющий ролик 58 с круговым центральным выступом 59 (см. фиг.22), установленный в производственной линии для калибровки сформированного продольного зазора перед сваркой продольного стыкового шва 50.

Центральный выступ 59 направляющего ролика 58 имеет размеры, соответствующие размерам центрального выступа 55 верхнего ручьевого валка 57. Направляющий ролик 58 имеет сопряженные с основанием центрального выступа 59 наклонные рабочие поверхности, образующие с наклонными боковыми поверхностями упомянутого центрального выступа 59 острые углы, при этом упомянутые наклонные рабочие поверхности направляющего ролика 58 образуют между собой угол δ =140o. Такая конструкция направляющего ролика 58 позволяет сваривать и выдерживать продольный стыковой шов 50 с заданными параметрами по всей длине трубной заготовки. Сварку продольного и поперечных стыковых швов 50, 52 осуществляют с использованием аргонно-дуговой сварки и материала заготовки-ленты 51 в качестве припоя. В процессе сварки поперечных стыковых швов 52 горелку 60 (см. фиг.17) перемещают вдоль шва 52 по мере его формирования колебательными движениями в направлении, перпендикулярном этому шву 52. На выходе производственной линии установлены калибры, в которых осуществляется калибровка наружного диаметра непрерывной трубы. Откалиброванную непрерывную трубу сворачивают в бухту на барабане, в качестве которого используют транспортный барабан или штатный барабан установки с непрерывной трубой в случае выполнения его съемным.

Непрерывная труба может содержать внутри непрерывную трубу меньшего диаметра, и/или кабель, которые могут быть пропущены в нее с использованием скважины соответствующей глубины. Для этого спускают в скважину непрерывную трубу, закрепляют ее на устье и уже в нее пропускают непрерывную трубу меньшего диаметра и/или кабель, после чего их присоединяют к узлу 15 закрепления непрерывных труб на барабане установки и затем извлекают из скважины наматывая на барабан. Операции по размещению внутри непрерывной трубы кабеля и/или непрерывной трубы меньшего диаметра могут быть осуществлены и в заводских условиях, т. е. в процессе изготовления непрерывной трубы, но в рамках данного изобретения не рассматриваются.

Использование изобретения повышает надежность работы механизма подачи установки, расширяет ее функциональные возможности. Улучшаются также эксплуатационные характеристики непрерывной трубы, упрощается ее ремонт, снижаются затраты времени на изготовление непрерывной трубы, упрощается технология изготовления и обеспечивается стабильность ее конструктивных параметров, в т.ч. стыковых швов.

Источники информации

1. Патент РФ 2078902, бюл. 13, 1997 г.

2. Обзор корпорации "НОУСКО" ВЭЛ Сервис Лимитэд, Canada.

3. Авторское свидетельство 1242268, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ СПУСКА И ПОДЪЕМА НЕПРЕРЫВНЫХ СТАЛЬНЫХ ТРУБ | 1996 |

|

RU2109915C1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ изготовления сварных прямошовных труб | 1990 |

|

SU1776474A1 |

| Способ изготовления сварных прямошовных труб | 1981 |

|

SU1136910A1 |

| СПОСОБ ПЕРИОДИЧЕСКОЙ БУХТОВОЙ ПРОКАТКИ ТРУБ | 2002 |

|

RU2231404C2 |

| Сварочный узел непрерывного трубоэлектросварочного стана | 1989 |

|

SU1673237A1 |

| Способ пилигримовой прокатки труб | 1980 |

|

SU880525A1 |

Изобретение относится к добыче полезных ископаемых, преимущественно жидких и газообразных, и может быть использовано при осуществлении различных технологических операций в нефтяных, газовых и других скважинах для их промывки, очистки, проведения ремонтных, изоляционных, исследовательских работ, а также эксплуатации. На транспортном средстве установки размещены барабан с полым валом, укладчик, средство наведения механизма подачи на ось скважины. Захватные плашки механизма подачи установлены в колодках с радиальным ограниченным, по отношению к трубе, перемещением и подпружинены упругими элементами. Ролики колодок взаимодействуют с направляющими, одна из которых перемещается под действием привода. Непрерывная труба изготовляется из заготовок-лент и имеет продольный и поперечные стыковые швы с внутренним гратом. Поперечные швы расположены под углом 10o к оси трубы. Прочность продольного шва составляет не менее 90% от прочности исходной заготовки-ленты. Приведены технологические особенности изготовления непрерывной трубы и различные варианты использования. Повышается надежность работы механизма подачи, расширяются функциональные возможности установки, улучшаются эксплуатационные характеристики непрерывной трубы, обеспечивается стабильность ее конструктивных параметров, упрощается технология изготовления и ремонта, снижаются затраты времени на изготовление. 3 с. и 26 з.п. ф-лы, 22 ил.

А= В/2+KD, м,

где В - высота захватных плашек, м;

К - коэффициент, учитывающий величину тягового усилия механизма подачи (К= 0-1);

D - наружный диаметр непрерывной трубы, м.

C= 1,0157π(D-t),

где С - ширина заготовки-ленты, м;

π - постоянная величина;

D - наружный диаметр непрерывной трубы, м;

t - толщина заготовки-ленты, м,

сварку исходных заготовок-лент между собой поперечными стыковыми швами осуществляют по мере формирования трубной заготовки с предварительным подгибом продольных кромок заготовки-ленты по радиусу, а перед сваркой продольного стыкового шва формируют продольный зазор между продольными торцевыми поверхностями заготовки-ленты в трубной заготовке путем использования калибров системы ручьевых валков, имеющих в верхних ручьевых валках круговой центральный выступ.

| УСТАНОВКА ДЛЯ ОБСЛУЖИВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1994 |

|

RU2078902C1 |

| БЛАУНТ К.Г | |||

| Установки для обслуживания скважин с использованием гибких колонн насосно-компрессорных труб | |||

| - Нефть, газ и нефтехимия за рубежом, 1992, № 10, с.16-23 | |||

| Способ редуцирования сварных труб | 1985 |

|

SU1242268A1 |

| АГРЕГАТ С НЕПРЕРЫВНОЙ КОЛОННОЙ ГИБКИХ ТРУБ ДЛЯ РЕМОНТА СКВАЖИН, ОБОРУДОВАННЫХ ШТАНГОВЫМИ НАСОСАМИ | 1996 |

|

RU2151264C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПРОМЫСЛОВЫХ ОПЕРАЦИЙ НА СКВАЖИНАХ С ИСПОЛЬЗОВАНИЕМ ДЛИННОМЕРНОЙ БЕЗМУФТОВОЙ ТРУБЫ | 1999 |

|

RU2149254C1 |

| Устройство для спуска и подъема длинномерных изделий в скважине | 1989 |

|

SU1684473A1 |

| Механизм спуска и подъема непрерывных стальных труб и штанг | 1978 |

|

SU785458A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| DE 3900604 А1, 12.07.1990. | |||

Авторы

Даты

2002-03-10—Публикация

2000-07-14—Подача