стороны обрабатываемой плиты 16 размещена подкладка 17 с шипами 18. Перед сверлением опора опускается на обрабатываемую плиту и посредством гидроцилиндра прижимается ножками 13 к изделию. Это усилие замыкается на

1

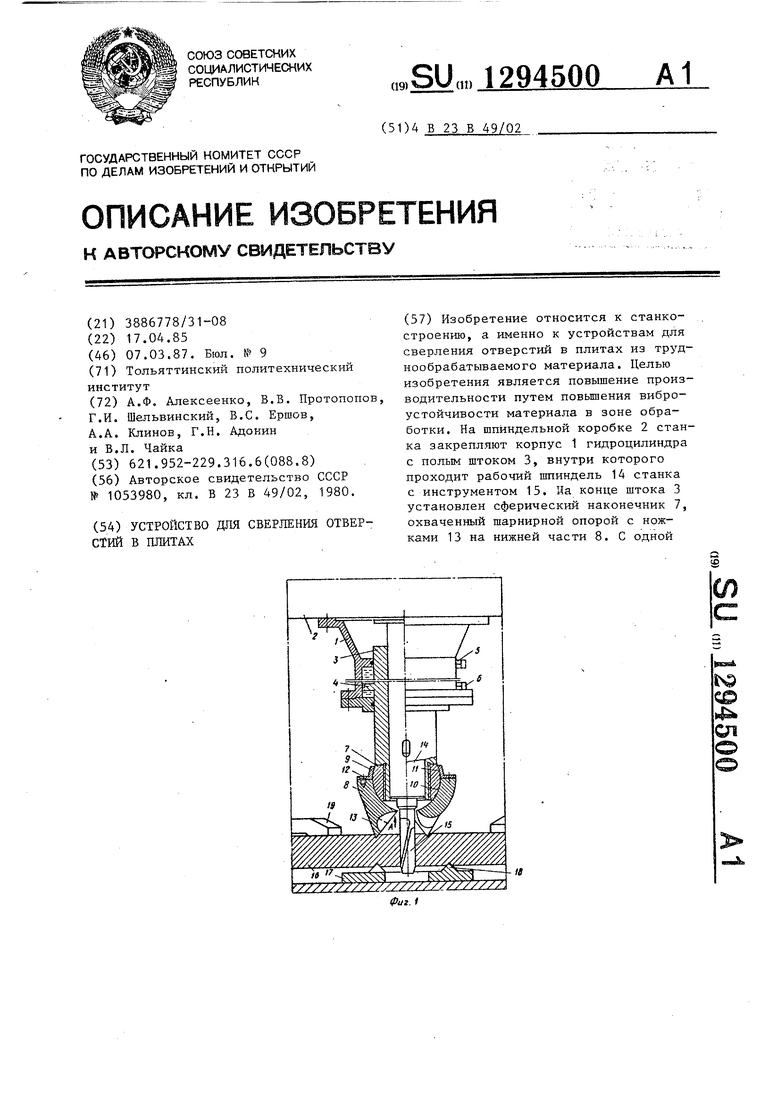

Изобретение относится к станкотроению, а более конкретно к устройтвам для сверления отверстий в ах из труднообрабатываемого матеиала.5

Целью изобретения является повы- ение производительности путем повыения виброустойчивости обрабатываемого материала в зоне обработки.

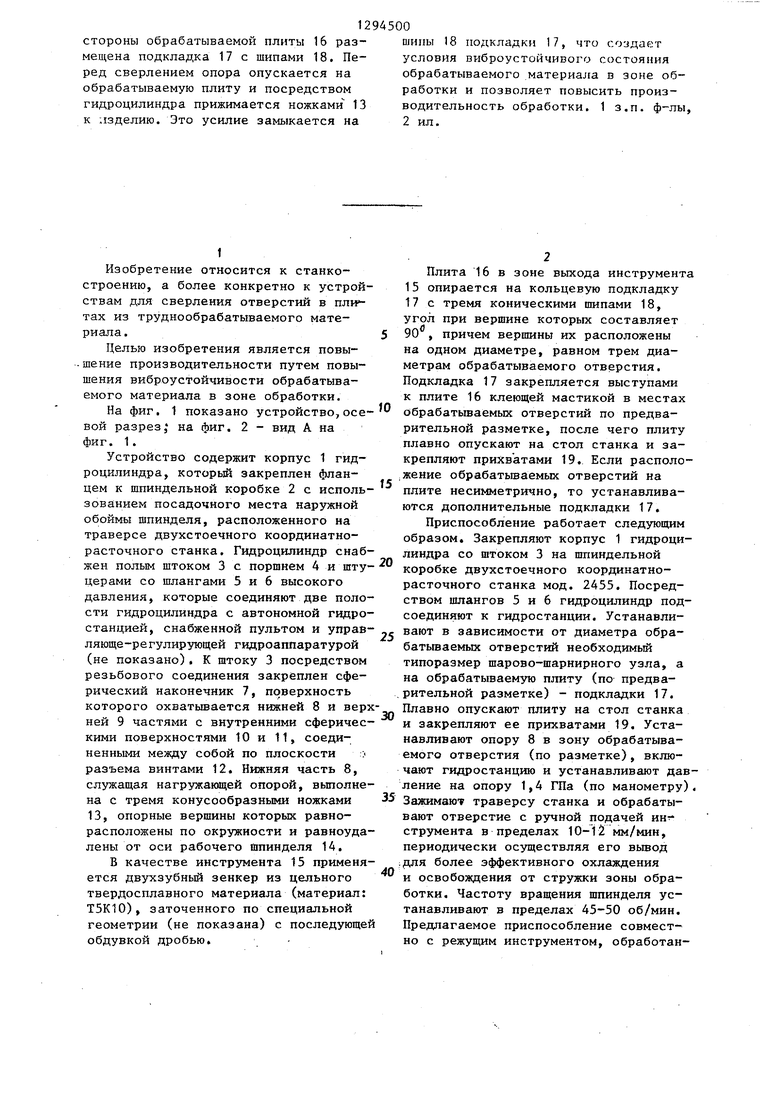

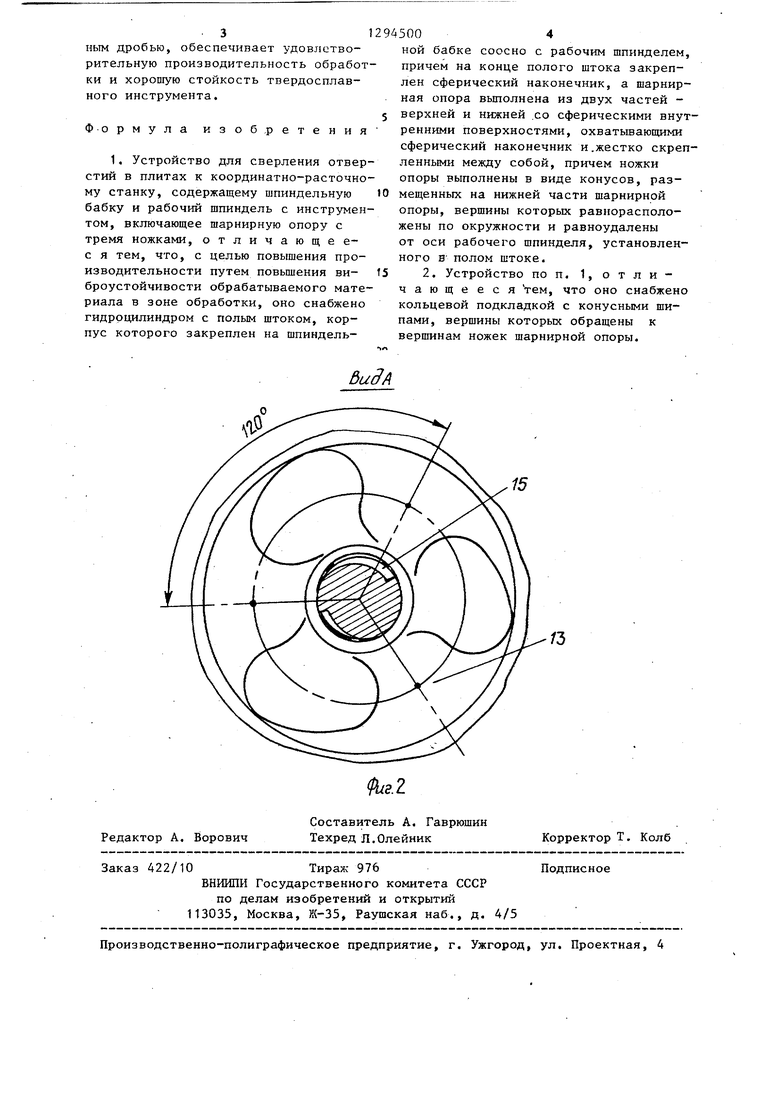

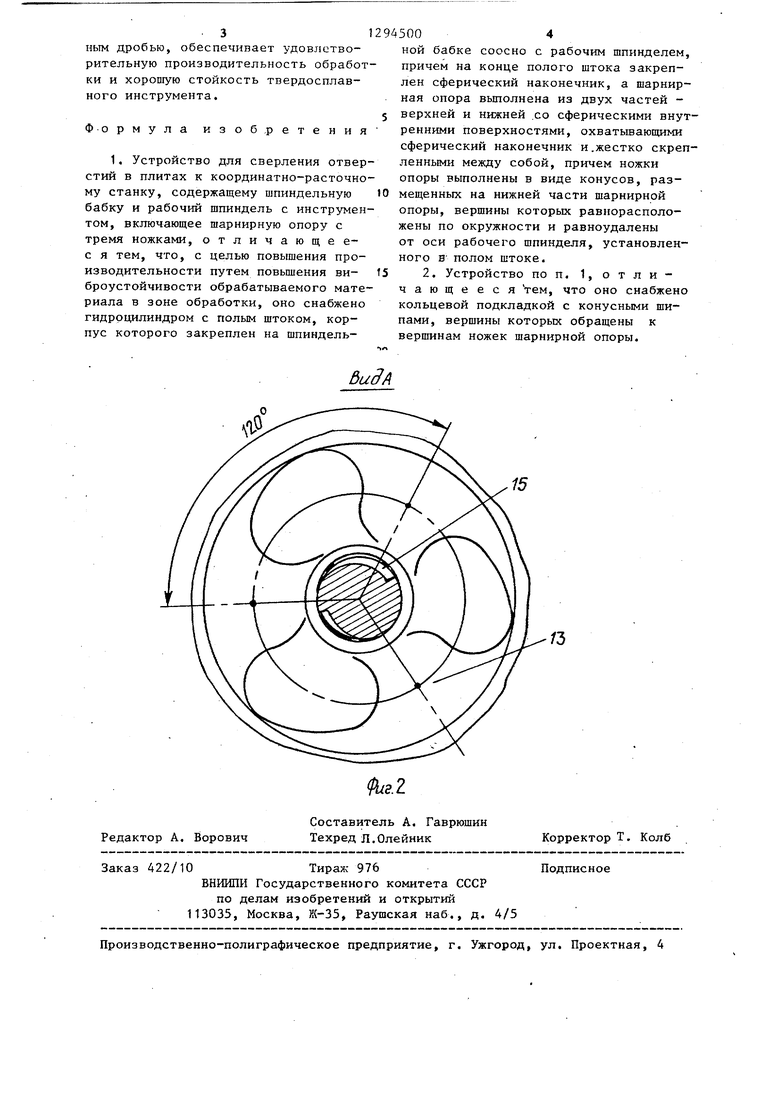

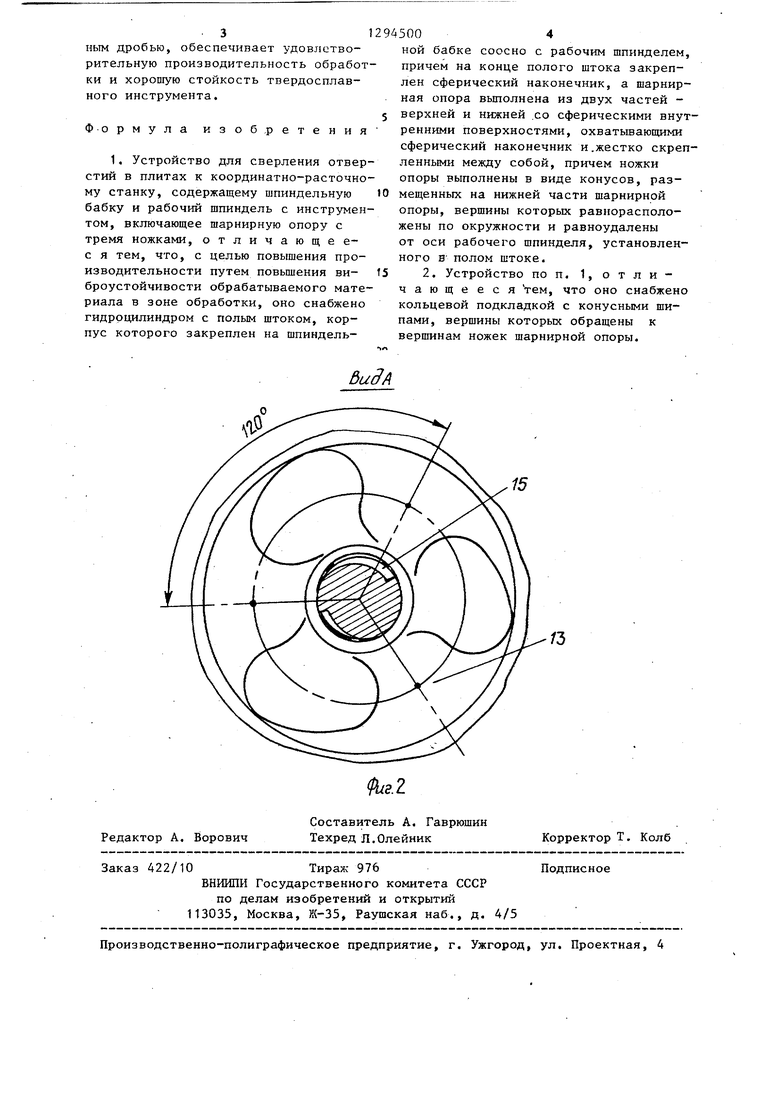

На фиг. 1 показано устройство, осе- вой разрезJ на фиг. 2 - вид А на фиг. 1.

Устройство содержит корпус 1 гидроцилиндра, который закреплен фланцем к шпиндельной коробке 2 с исполь- зова:нием посадочного места наружной обоймы шпинделя, расположенного на траверсе двухстоечного координатно- расточного станка. Гидроцилиндр снабжен полым штоком 3 с поршнем 4 и шту- церами со шлангами 5 и 6 высокого давления, которые соединяют две полости гидроцилиндра с автономной гидростанцией, снабженной пультом и упрай- ляюще-регулирующей гидроаппаратурой (не показано). К штоку 3 посредством резьбового соединения закреплен сферический наконечник 7, поверхность которого охватывается нижней 8 и верхней 9 частями с внутренними сферическими поверхностями 10 и 11, соединенными между собой по плоскости ; разъема винтами 12. Нижняя часть 8, служащая нагружакяцей опорой, вьтолне- на с тремя конусообразными ножками 5 13, опорные вершины которых равно- расположены по окружности и равноудалены от оси рабочего шпинделя 14.

В качестве инструмента 15 применяется двухзубный зенкер из цельного твердосплавного материала (материал: Т5К10), заточенного по специальной геометрии (не показана) с последующей обдувкой дробью.

30

40

шипы 18 подкладки 17, что создаегг условия виброустойчивого состояния обрабатываемого материала в зоне обработки и позволяет повысить производительность обработки. 1 з.п. ф-лы, 2 ил.

5

0

0

Плита 16 в зоне выхода инструмента 15 опирается на кольцевую подкладку 17 с тремя коническими шипами 18, угол при вершине которых составляет 90 , причем вершины их расположены на одном диаметре, равном трем диаметрам обрабатываемого отверстия. Подкладка 17 закрепляется выступами к плите 16 клеющей мастикой в местах обрабатьшаемых отверстий по предварительной разметке, после чего плиту плавно опускают на стол станка и закрепляют прихватами 19, Если располо.жение обрабатьшаемых отверстий на плите несимметрично, то устанавливаются дополнительные подкладки 17.

Приспособление работает следующим образом. Закрепляют корпус 1 гидроцилиндра со штоком 3 на шпиндельной коробке двухстоечного координатно- расточного станка мод. 2455. Посредством шлангов 5 и 6 гидроцилиндр подсоединяют к гидростанции. Устанавливают в зависимости от диаметра обрабатьшаемых отверстий необходимый типоразмер шарово-шарнирного узла, а на обрабатываемую плиту (по предва,рительной разметке) - подкладки 17. Плавно опускают плиту на стол станка и закрепляют ее прихватами 19. Устанавливают опору 8 в зону обрабатываемого отверстия (по разметке), включают гидростанцию и устанавливают давление на опору 1,4 ГПа (по манометру). Зажимают траверсу станка и обрабатывают отверстие с ручной подачей инт- струмента в пределах 10-12 мм/мин, периодически осуществляя его вьшод

;для более эффективного охлаждения и освобождения от стружки зоны обработки. Частоту вращения шпинделя устанавливают в пределах 45-50 об/мин. Предлагаемое приспособление совместно с режущим инструментом, обработанньтм дробью, обеспечивает удовлетворительную производительность обработки и хорошую стойкость твердосплавного инструмента.

Ф-ормула изоб.ретения

1. Устройство для сверления отверстий в плитах к координатно-расточно- му станку, содержащему шпиндельную бабку и рабочий шпиндель с инструментом, включающее шарнирную опору с тремя ножками, отличающее- с я тем, что, с целью повышения производительности путем повьш1ения ви- броустойчивости обрабатываемого материала в зоне обработки, оно снабжено гидррцилиндром с полым штоком, корпус которого закреплен на шпиндельной бабке соосно с рабочим шпинделем, причем на конце полого штока закреплен сферический наконечник, а шарнирная опора вьтолнена из двух частей - верхней и нижней .со сферическими внутренними поверхностями, охватьшающими сферический наконечник и.жестко скрепленными между собой, причем ножки опоры выполнены в виде конусов, размещенных на нижней части шарнирной опоры, вершины которых равиорасполо- жены по окружности и равноудалены от оси рабочего шпинделя, установленного В полом штоке.

2. Устройство по п. 1, отличающееся тем, что оно снабжено кольцевой подкладкой с конусными шипами, вершины которых обращены к вершинам ножек шарнирной опоры.

бидА

г5

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| Устройство для зажима инструмента вшпиНдЕлЕ МЕТАллОРЕжущЕгО CTAHKA | 1979 |

|

SU841790A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| ПОРТАЛЬНЫЙ СТАНОК | 2002 |

|

RU2218246C2 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU374125A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| СТАНОК ДЛЯ УСТАНОВКИ ИНСТРУМЕНТА ОТНОСИТЕЛЬНО ЗАГОТОВКИ | 1990 |

|

RU2076020C1 |

| Сверлильный станок | 1989 |

|

SU1764855A1 |

Изобретение относится к станкостроению, а именно к устройствам для сверления отверстий в плитах из труднообрабатываемого материала. Целью изобретения является повышение производительности путем повышения виброустойчивости материала в зоне обработки. На шпиндельной коробке 2 станка закрепляют корпус 1 гидродилиндра с полым штоком 3, внутри которого проходит рабочий шпиндель 14 станка с инструментом 15. На конце штока 3 установлен сферический наконечник 7, охваченный шарнирной опорой с ножками 13 на нижней части 8. С одной н| СП

Редактор А. Ворович

Составитель А. Гаврюшин Техред Л.Олейник

Заказ 422/10Тираж 976

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Т. Колб

Подписное

| Приспособление для обработки отверстий | 1980 |

|

SU1053980A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-07—Публикация

1985-04-17—Подача