Изобретение относится к способу получения диэтиленгликольбисаллил- карбоната (ДЭГБАК), применяемого в производстве полимерных материалов.

Цель изо бретения - увеличение, вы- хода целевого продукта, уменьшение количества сточных вод и снижение энергетических затрат.

Цель достигается проведением процесса при молярном соотношении бисклорформиат диэтиленгликоля (БХФ): :аллиловый спирт (АС):гидроксид натрия (NaOH) 1:(2,3-2,4):(3,0-3,2), с последующим удалением осадка фильтрацией, нейтрализацией и промывкой органического слоя водой, отгонкой летучих примесей под вакуумом.

Пример. В колбу емкостью 1 л, снабженную мешалкой, капельной Воронкой, холодильником и термомет- poMj загружают 231 г (1,0 моль) и 133,4 г (2,3 моль) АС. Реакционную Массу охлаждают смесью льда с солью и при интенсивном перемешивании за- гружают в течение 110 мин 128 г- (3,2 моль) NaOH в виде 50%-ного вод- ного раствора. Температура синтеза 0-10 С. По окончании прибавления раствора NaOH.реакционную массу фильтруют. Из фильтрата отделяют органический слой, добавляют к нему 1/5 часть (по объему) воды, Нейтрализуют до рН 7 раствором соляной кислоты (18%) и еще раз промывают тем

40

45

же количеством воды для полного уда- 35 ДЭГБАК, что соответствует 80,6% выхо- ления диэтиленгликоля из органического слоя. Соотношение органический слой:вода 1:0,4. Из промытого органического слоя отгоняют легкие фракции при 1-5 мм рт.ст. и 100-1 в токе инертнбго газа. Получают 263 г готового продукта. Содержание основного вещества 99,4%, хлора омыляе- мого 0,0009%, т.кип.160°С 1-3 мм рт.ст., n j 1,4508j 1,444 г/см. Выход ДЭГБАК 96%, Количество сточных вод 0,2 г/г продукта.

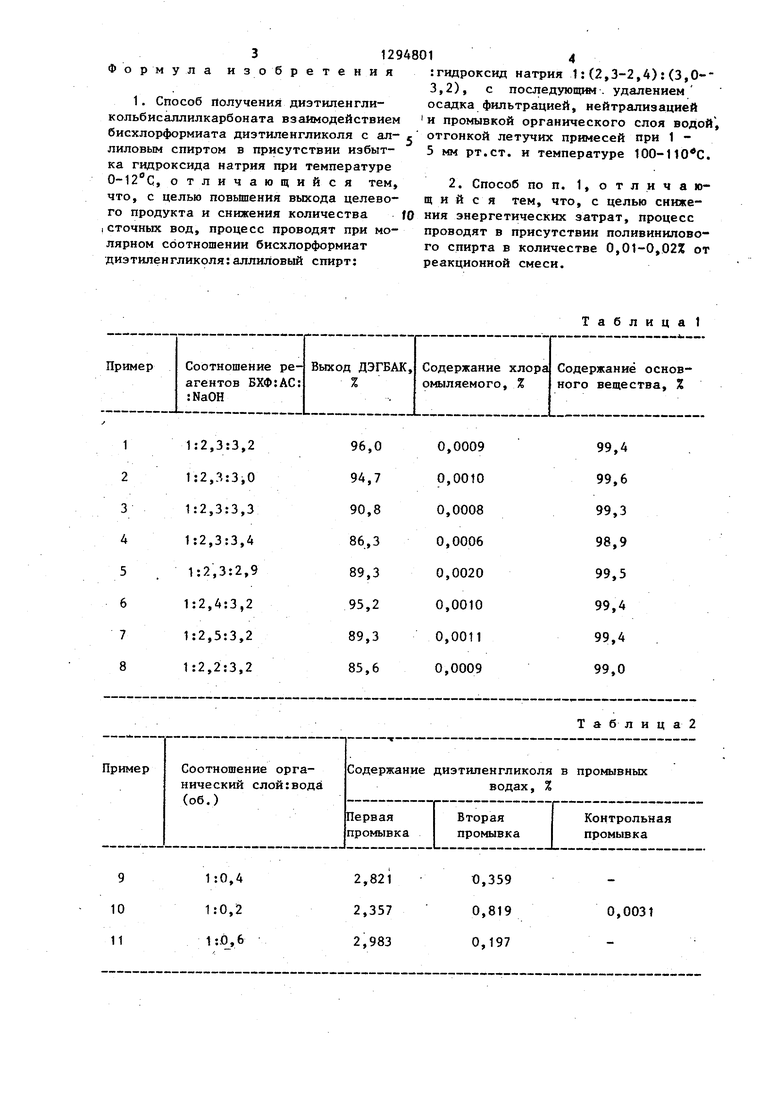

, Примеры 2-8, Изучают влияние соотношения реагентов на выход и качество ДЭГБАК.

Результаты опытов представлены в табл. 1.

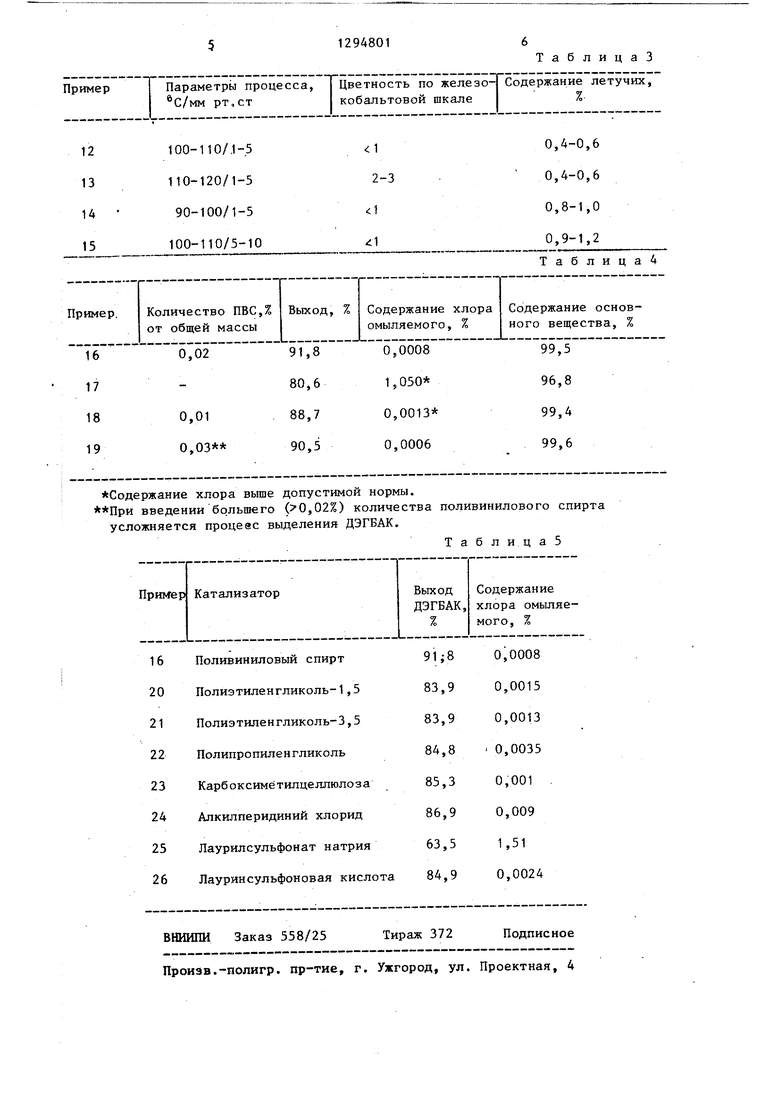

Примеры 9-11. Изучают влияние количества промывных вод на качество получаемого ДЭГБАК. Процесс осуществляют по примеру 1, меняя объемное соотношение органический слой:вода в интервале 1:0,2-0,6.

50

ду. Содержание основного вещества 99,2%, хлора омыляемого 0,002%.

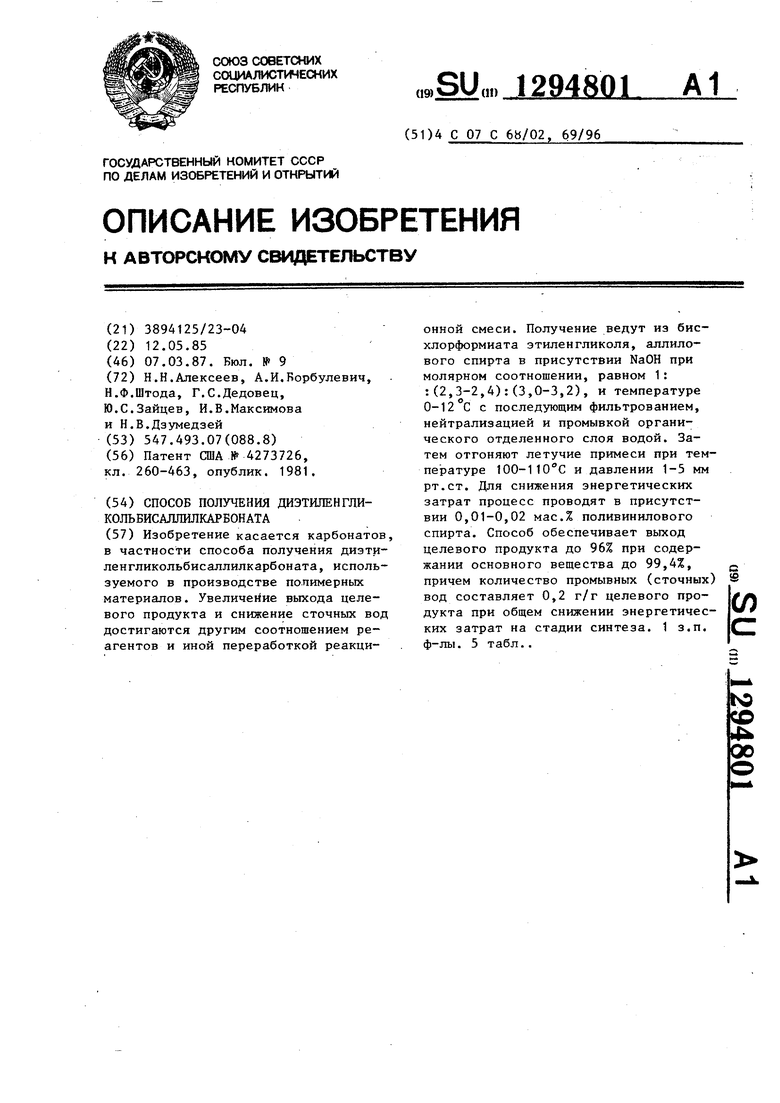

П р и м в р ы 18-19. Изучают влияние количества добавляемого поливинилового спирта на выход и качество ДЭГБАК.

Результаты опытов приведены в табл. 4 (соотношение БХФ:АС:КаОН- 1:2,3:3,2).

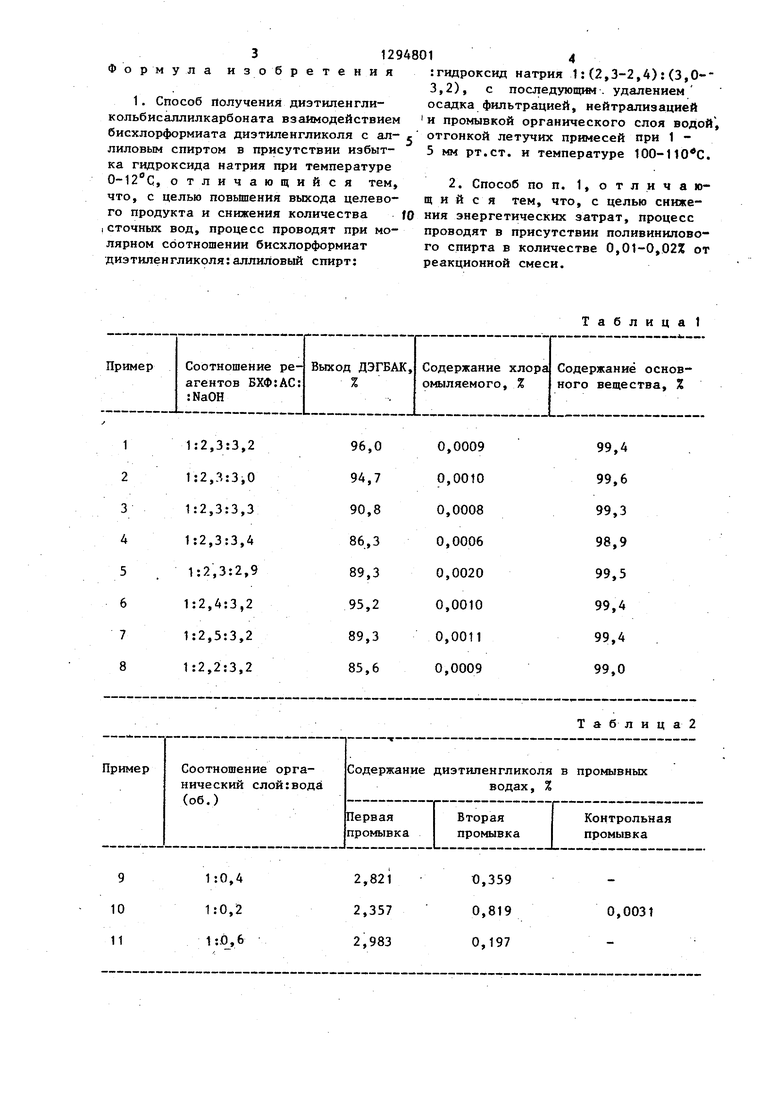

Примеры 20-26. В качестве катализатора межфазного переноса используют другие соединения. Процесс осуществляют по примеру 16.

Результаты опытов представлены в табл. 5.

Проведение процесса по предлагае- 55 мому способу позволяет повысить выход ДЭГБАК до 90-96%, понизить количество сточных вод до 0,2 г/г ДЭГБАК, а также уменьшить энергетические затраты на стадии синтеза ДЭГБАК.

Результаты опытов приведены в табл.2.

П р и м е р ы 12-15. Изучают влияние условия отгонки летучих компонентов из оргс1нического слоя на качество ДЭГБАК. Процесс осуществляют по примеру 1, меняя давление и температуру отгонки летучих компонентов.

Результаты опытов приведены в табл. 3.

П р и м е р 16. Снижаются энергетические затраты на.стадии получения ДЭГБАК путем снижения числа оборотов мешалки в четыре раза (п 5 300 об/мин) при одновременном использовании добавок поливинилового спирта.

В колбу емкостью 1 л с мешалкой ( об/мин), капельной воронкой, холодильником и термометром загру- . жают 231,0 г (1,00 моль) БХФ 133,0 г (2,30 моль) аллилового спирта и 0,124 г поливинилового спирта. При температуре в течение 115 мин загружают 128 г (3,20 моль) едкого натра в виде 50%-ного водного раствора. Продукт вьщеляют по примерку 1.

Получают 251,8 г ДЭГБАК, что соответствует 91,8% выходу. Содержание основного вещества 99,5%, хлора омы- ляемого 0,0008%.

Пример 17. Процесс осуществляют по примеру 16 без добавки поливинилового спирта. Получают 235,9 г

0

5

0

40

45

35 ДЭГБАК, что соответствует 80,6% выхо-

50

ду. Содержание основного вещества 99,2%, хлора омыляемого 0,002%.

П р и м в р ы 18-19. Изучают влияние количества добавляемого поливинилового спирта на выход и качество ДЭГБАК.

Результаты опытов приведены в табл. 4 (соотношение БХФ:АС:КаОН- 1:2,3:3,2).

Примеры 20-26. В качестве катализатора межфазного переноса используют другие соединения. Процесс осуществляют по примеру 16.

Результаты опытов представлены в табл. 5.

Проведение процесса по предлагае- 55 мому способу позволяет повысить выход ДЭГБАК до 90-96%, понизить количество сточных вод до 0,2 г/г ДЭГБАК, а также уменьшить энергетические затраты на стадии синтеза ДЭГБАК.

312948014

Формула и зоб р е т е н и я :гидроксид натрия 1:(2,3-2,4):(3,0-3,2), с последующа, удалением

1. Способ Получения диэтиленгли- осадка фильтрацией, нейтрализацией кольбисаллилкарбоната взаимодействием и промывкой органического слоя водой, бисхлорформиата диэтиленгликоля с ал- с отгонкой летучих примесей при 1 - лиловым спиртом в присутствии избыт- 5 мм рт.ст. и температуре 100-110 С. ка гидроксида натрия при температуре

0-12С, отличающийся тем.

что, с целью повышения выхода целево- щ и и с я тем, что, с целью сниже- го продукта и снижения количества fO ния энергетических затрат, процесс .сточных вод, процесс проводят при мо- проводят в присутствии поливинилово- лярном соотношении бисхлорформиат го спирта в количестве 0,01-0,02% от дизтиленгликоля:аллиловый спирт: реакционной смеси.

2. Способ по п, 1, о т л и ч а юТаблица 1

Т а б л и ц а 2

0,0031

ТаблицаЗ

Пример j Параметры процесса, Цветность по железо-Гсодержание летучих, I С/мм рт,ст кобальтовой шкале I %

Содержание хлора выше допустимой нормы.

При введении бо.льшего (0,02%) количества поливинилового спирта усложняется процевс выделения ДЭГБАК.

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диаллиловых эфиров фталевых кислот | 1986 |

|

SU1520063A1 |

| Способ выделения глицерина из сточных вод производства синтетических смол | 1984 |

|

SU1279968A1 |

| Способ получения глицидных эфиров спиртов | 1979 |

|

SU878767A1 |

| -(2",3"-Эпоксипропилоксифенил)-4,5 эпоксигексагидрофталимиды, как мономеры для получения термостойких полимерных материалов | 1974 |

|

SU513033A1 |

| Способ получения эпоксидных смол | 1987 |

|

SU1691371A1 |

| Способ получения @ -хлораллилового спирта | 1990 |

|

SU1761741A1 |

| Способ получения новолачной ортокрезолформальдегидной смолы | 1989 |

|

SU1792943A1 |

| Клей | 1986 |

|

SU1413113A1 |

| Способ получения ацеталей | 1975 |

|

SU697493A1 |

| Способ получения олигомера о-диаллилфталата | 1986 |

|

SU1479458A1 |

Изобретение касается карбонатов, в частности способа получения диэти- ленгликольбисаллилкарбоната, используемого в производстве полимерных материалов. Увеличение выхода целевого продукта и снижение сточных вод достигаются другим соотношением реагентов и иной переработкой реакционной смеси. Получение ведут из бис- хлорформиата этиленгликоля, аллило- вого спирта в присутствии NaOH при молярном соотношении, равном 1: :(2,3-2,4):(3,0-3,2), и температуре 0-12 С с последующим фильтрованием, нейтрализацией и промывкой органического отделенного слоя водой. Затем отгоняют летучие примеси при температуре 100-1 10 С и давлении 1-5 мм рт.ст. Для снижения энергетических затрат процесс проводят в присутствии 0,01-0,02 мас.% поливинилового спирта. Способ обеспечивает выход целевого продукта до 96% при содержании основного вещества до 99,4%, Q причем количество промывных (сточных) вод составляет 0,2 г/г целевого продукта при общем снижении энергетических затрат на стадии синтеза. 1 з.п. ф-лы. 5 табл.. (Л

| Патент США № 4273726, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1987-03-07—Публикация

1985-05-12—Подача