Изобретение относится к синтезу мономеров, а именно диаллиловых эфи- ров фталевых кислот (ДАФ), используемых в производстве пластических масс дпя изготовления олигомеров и связующих, пресс-материалов, слоистых пластиков, электроизоляционных гермети- ков, клеев, покрытий, модификаторов полиэфирных смол, активных пластифи- каторово

При получении высокоточных преце- зионных изделий повышенной надежности и безопасности при эксплуатации в электронной и электротехнической промьпгтенности применение диаллил- фталатных материалов становится вне конкуренции.

Целью изобретения является увеличение выхода целевого продукта, снижение расхода сырья и энергозатрат.

Пример 1 (по известному способу). В колбу с мешалкой, термометром и обратным холодильником загружают 349 г сточных вод состава, мас.%: NaCl 20; натриевые соли орто- фталезой кислоты 4; аллиловый спирт 6; NaOH 1,5; NaHC03 0,8; CuCl 0,4, добавляют 100 мл чистой воды, 105 г NaOH, нагревают до 80°С, при перемешивании добавляют 204 г (1,377 моль) фталевого ангидрида и после охлаждения до 40°С добавляют 137 г NaHCOj и 3,3 г катализатора. Добавляют 420 г (5,49 моль) хлористого аллила

О1

to

05

оо

и при перемешивании выдерживают 1 ч при 45°С о По окончании реакции смесь фильтруют, органический слой отделяют, промывают 200 мл 2%-ного раствора соляной кислоты для удаления ионов меди из ДАФ, затем водой и 200 мл 2%-ного раствора NaOH для нейтрализации, после чего промывают чистой водой (3 раза по 150 мл). Отгоняют летучие примеси, затем в вакууме 0,13-0,26 кПа при отгоняют чистый диаллилфталато Время отгонки 3 ч о Выход перегнанного продукта 292 г (86%),

Пд - 1,5195, к.ч. 0,3 мг КОН/Г

плотность 1,119, йодное число - 207 г г. Объем смеси промывных вод 1050 мл.

Пример2оВ трехгорлуюколбу с мешалкой, термометром, обратным холодильником загружают 255 г промывной воды от аналогичного предыдущего опыта следующего состава, мас.%: хлористый натрий 0,5; моноаплилфтапат 2,0; ортофталевая кислота 4,2; медь однохлористая 0,35, При перемешивани добавляют 90,4 г (2,26 моль) твердого NaOH, нагревают до 70-80°С, добавляют 167,4 г (1,13 моль) фталевог ангидрида. После растворения охлаждают смесь до 40 С и загружают 8,5 г хлористого натрия (суммарная концентрация NaCl 3,8%), 51 г (0,607 моль) бикарбоната натрия и 2 г (0,02 моль) однохлористой меди. Прикапывают 242 г (3,16 моль) хлористого аллипа, Смесь нагревают до 50°С и выдерживают 1 ч при этой температуре. После охлаждения загружают в колбу 20 мл НС1 (), Осадок, образовавшийся в ходе реакции, отфильтровывают и промывают на фильтре 250 мл изопро- пилового спирта (соотношение 1:1 к объему ДАФ), Полученный осадок представляет собой практически чистый хлорид натрия. Фильтрат разделяют на делительной воронке,

К органическому слою, представляющему собой смесь ДАФ, изопропилового спирта и органических продуктов синтеза, добавляют равное по объему количество воды, перемешивают и отделяют на делительной воронке эфирный слойс Последний промывают 100 мл 2%-ного раствора NaOH, затем 50 мл чистой воды Промывные воды объединя ют, отгоняют азеотроп изопропилового

спирта с водой и аллиловым спиртом при атмосферном давлении. Промывные воды используют в дальнейших опытах. Объем промывных вод после отгона азеотропа 260 мл Выделенный .ТАФ сушат в вакууме 40 кПа при до прекращения погона летучих. Получают 277,3 г ДАФ, Выход 99,6%,

10

п 1,5195, КоЧ

0,2 мг КОН/Г,

йодное число - 205 г Ij/lOO г, плотность 1,119,

ПримерЗ, В колбу по примеру 2 загружают 255 мл промывной воды от предыдущего опыта состава, мас,%: хлорид натрия 0,3; моноаллилфталат 1,6; ортофталевая кислота 3,5, CuCl 0,26, добавляют 90,4 г (2,26 моль) твердого Na:OH, нагревают до 70-80 С, загружают 167,4 г (1,13 моль) фталевого ангидрида. После растворения озшаждают смесь до 40°С и загружают 5,6 г NaCl (суммарная концентрация NaCl 2,5%),51 г (0,607 -моль) бикарбоната натрия и 2 г (0,02 моль) CuCl, прикапывают 242 г (3,16 моль) хлористого аллила. Дальнейшая обработка реакционной смеси по примеру 2 Получают 277,0 г ДАФ, Выход 99,5%,

10

ю

1,5197, к,ч, 0,4 мг КОН/Г,

5

0

5

0

5

йодное число 206 г г

Пример4оВ колбу по примеру 2 загружают 255 г промывной воды от предьщущего опыта состава, мае,%t NaCl 0,3; моноаллилфталат 1,6} ортофталевая кислота 3,5; CuCl 0,26 и при перемешивании добавляют 90,4 г (2,26 моль) NaOH, нагревают до 70- 80°С, добавляют 167,4 (1,13 моль) фталевого ангидрида. После растворения охлаждают смесь до 40°С и загружают 51 г (0,607 моль) бикарбоната натрия и 2 г (0,02 мЬль) CuCl, Прикапывают 242 г (3,16 моль) хлористого аллила. Дальнейшее проведение- опыта по примеру 2, Получают 270,5 г ДАФ, Выход 97,2%,

10

п-р ,5195,к,Чо 0,2, йодное число

204 г 1.1/100 Го

Пример 5, В колбу по примеру 2 загружают 255 г промывной воды от предыдущего опыта состава как в примере 2, При перемеяияании добавляют 90,4 f (2,26 моль) МаОН, нагревают, добавляют 167,4 г |1,13 моль) фталевого ангидрида. После растворения охи загружают

л а ждя ют смесь до 4(1( 4 г NaCl (суммарная концентрация NaCl 2%), 5 г (0,607 моль) бикарбоната натрия и 2 г (0,02 моль) CuCl, прикапывают 242 г ( 3,б)моль хлористого аллила. Дальнейп1ая обработка реакционной смеси по примеру 2, Получаю 275,2 г ДАФ. Выход 98,9%.

п 1,5197 к.ч, - 0,2 мг КОН/г,

йодное число 206 г Т./100 г вещества

Пример 6. В колбу по примеру 2 загружают 255 г промывной воды от предыдущего опыта (состав как в примере 2) и при перемешивании добавляют 90,4 г (2,26 моль) NaOH, нагревают до 70-80 С, добавляют 167,4 г (1,13 моль) фталевого ангидридао Пос- и охлаждения смеси до

ле растворения 40 С загружают 10,7 г NaCl (суммарная концентрация NaCl 4,7%), 51 г (0,607 моль) бикарбоната натрия и 2 г (0,02 моль) CuCl, прикапывают 242 г (3,16 моль) хлористого аллила. Дальнейшая обработка реакционной смеси по примеру 2. Получают 271,6 г ДА.Ф. Выход 97,6%

10

п.

1,5195, к.ч. 0,4 мг КОН/Г,

йодное число 205 г г.

Пример 7, Опыт проводят по примеру 2, Осадок на фильтре промывают 100 мл иэопропилового спирта (соотношение изопропилового спирта в ,ЦАФ равно 0,4:1). Далее как в примере 2. После сушки получают 275 г ДАФ Выход 98,9%,

Пд° 1,5190, Коч. 0,4 мг КОН/Г, йодное число 200 г 1,/100 г.

40 той водя. ДАФ сушат в вакууме 40 кПа при в течение 25 мин. Получают 257 г ДАФ. Выход 92,5%.

70

1,5192, к.ч. 0,4 мг КОН/Г,

П р и м е р 8. Реакцию проводят в условиях примера 2. По окончании синтеза фильтруют осадок без предвари- п тельного подкисления. Осадок промывают., „. .,„ 250 мл изопропилового спирта, отде- йодное число 203 г 1а/100 г.

ляют органический слой, смешивают с Пример,, Опыт проводят в водой и вьщеленНый ДАФ промывают ела- условиях примера 9. После растворения

фталевого ангидрида охлаждают до 35°С, загружают 8,5 г NaCl| (концентрация в воде 3,3%), 51 г (0,607 моль) бикарбоната натрия и 2 г (0,02 моль) CuCl после чего приливают 242 г (3,16 моль) хлористого аллила, нагревают до 50°С и выдерживают при этой температуре 1 ч. После охлаждения массу подкисляют до рИ 1, отфильтробощелочной водой. ДАФ сушат в вакууме 40 кПа при 100°С 20 мин. Получают 269 г ДАФ. Выход 96,6%.

л О

nt, 1,5192, к.ч. 0,2 мг КОН/г,

50

йодное число 205 г г. Содержание меди в виде Си 0,015%.

Пример9. В колбу по примеру 2 загружают 255 г дистиллированной воды, 90,4 г (2,26 моль) NaOH и после растворения загружают 167,4 .г. ,

55

вывают осадок, промывают его на фильтре 250 мл изопропилового спирта,

0

10

5

0

5

(1,13 моль) фталевого ант идрида, Дпя более быстрого растворения смесь нагревают до 70-80 С. Получентшй раст- пор фталата натрия охлаждают до 40 С и загружают 51 г (0,607 моль ) бикар боната натрия и 2 г (0,02 моль) CuCl, после чего прикапывают 260 г (3,4 моль) хлористого аллила, Повьппа- ют температуру до и выдерживают реакционную массу при этой температуре в течение 1 ч. Содержимое колбы охпаждают до комнатной температуры и подкисляют соляной кислотой до рН 1-2, Перемешивают 10-15 мин, отфильтровывают выпавший осадоко Фильтрат разделяют на делительной воронке, промывают органический слой водой (200 мл), после чего делают щелочную промывку (200 мл 2%-ного раствора NaOH) и снова промывают водой до нейтральной реакции (3 раза по 150 мл). Отгоняют летучие компоненты при вакууме 55 кПа и перегоняют ДАФ при 161°С и в вакууме 0,4 кПа Получают 240,0 г Д/1Ф. Выход 86,4%.

п , к.ч. 0,1 мг КОН/Г, йодное число 206 г. г о

Пример 10. Опыт проводят по

примеру 9. После фильтрации реакционной смеси осадок на фильтре проь ывают 250 мл изопропилового спирта Фильтрат разделяют на делительной воронке«

К ограническому слою добавляют 250 мл воды После перемешивания отделяют водный слой. К эфирному слою приливают 100 мл 2%-ного раствора NaOH, выделенный ДАФ промывают 50 мл чис-

той водя. ДАФ сушат в вакууме 40 кПа при в течение 25 мин. Получают 257 г ДАФ. Выход 92,5%.

70

1,5192, к.ч. 0,4 мг КОН/Г,

п „. .,„ йодное число 203 г 1а/100 г.

50

55

вывают осадок, промывают его на фильтре 250 мл изопропилового спирта,

Далее опыт ведут по примеру 10. Получают 262,4 г /1АФ, Выход 94,3%.

1,5190 к.ч, - 0,5 мг КОН/Г,

йодное число 205 г г.

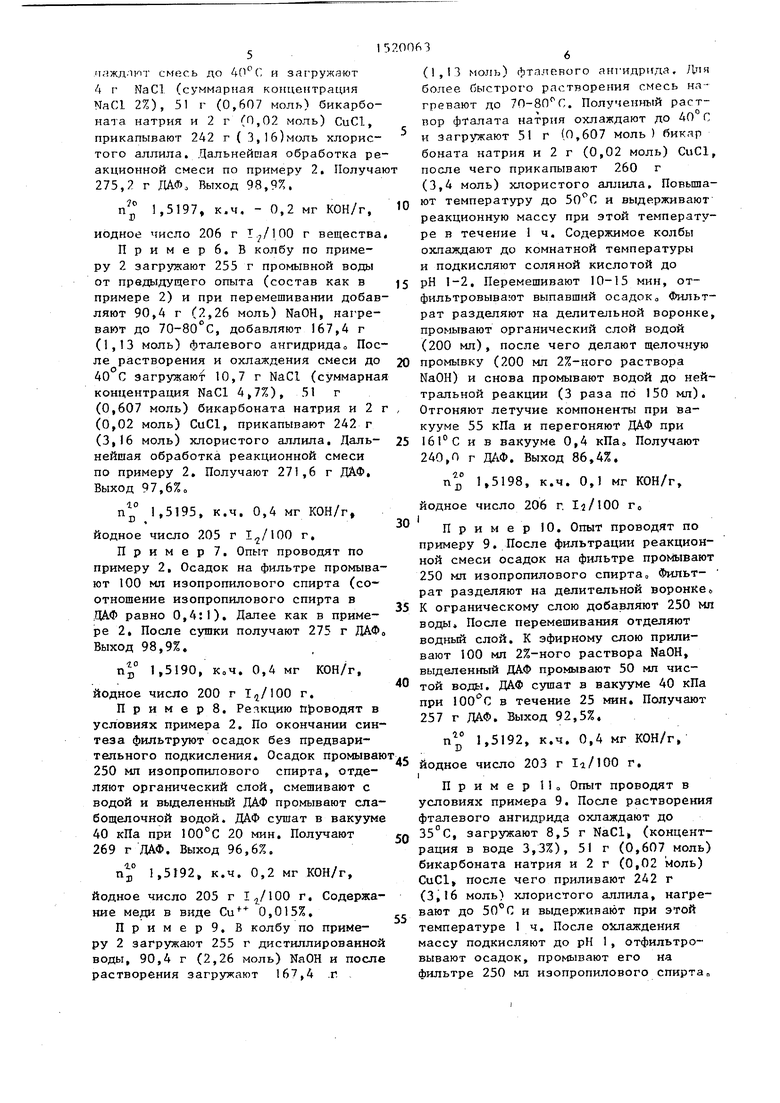

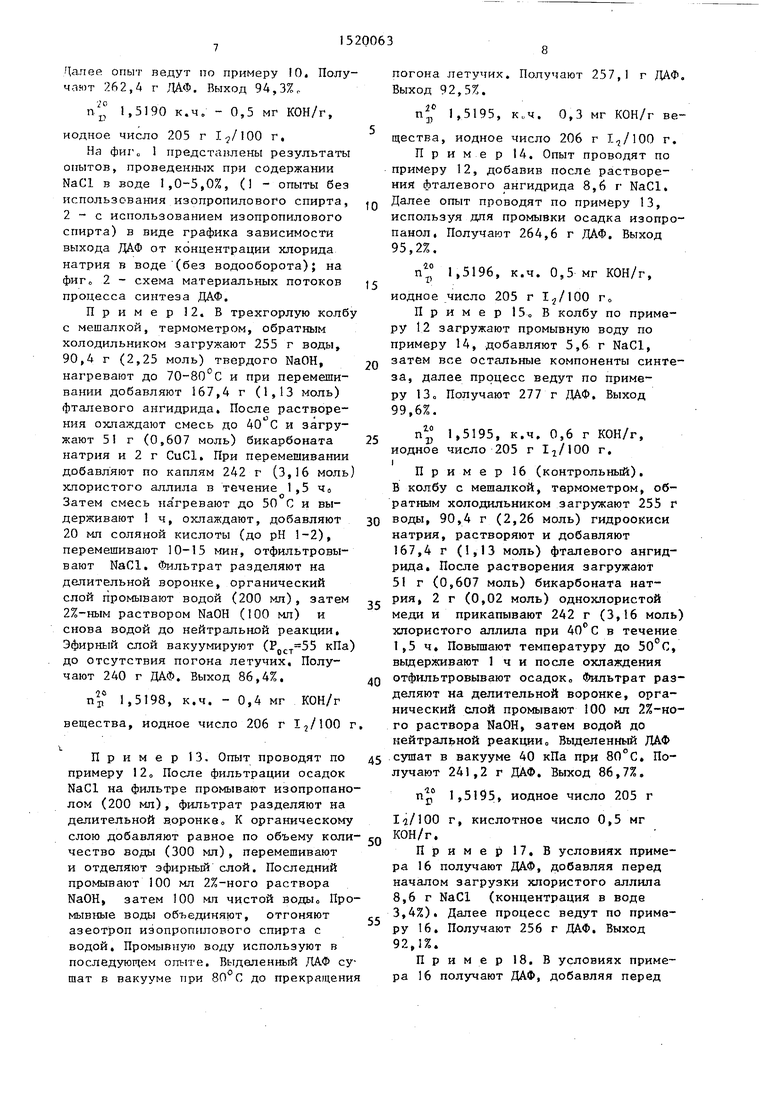

На фихч 1 представлены результаты опытов, проведенных при содержании NaCl в вода 1,0-5,0%, (1 - опыты без использования изопропилового спирта, 2-е использованием изопропилового спирта) в виде графика зависимости выхода ДАФ от концентрации хлорида натрия в воде (без водооборота); на фиг о 2 - схема материальных потоков процесса синтеза ДАФ.

Пример 12. В трехгорлую колбу с мешалкой, термометром, обратнь1м холодильником загружают 255 г воды, 90,4 г (2,25 моль) твердого NaOH, нагревают до 70-80 С и при перемешивании добавляют 167f г (1,13 моль) фталевого ангидрида. После растворения охлаждают смесь до 40 С и загружают 5 г (0,607 моль) бикарбоната натрия и 2 г CuCl. При перемешивании добавляют по каплям 242 г (3,16 моль) хлористого аллила в течение 1,5 ч о Затем смесь на гревают до 50 С и выдерживают 1 ч, охлаждают, добавляют 20 мл соляной кислоты (до рН 1-2), перемешивают 10-15 мин, отфильтровывают NaCl. Фильтрат разделяют на делительной воронке, органический слой промывают водой (200 мл), затем 2%-ным раствором NaOH (100 мл) и снова водой до нейтральной реакции. Эфирный слой вакуумируют ( кПа) до отсутствия погона летучих. Получают 240 г ДАФ, Выход 86,4%.

пр 1,5198, к,ч, - 0,4 мг КОН/г вещества, йодное число 206 г г

Пример 13. Опыт проводят по примеру 12,, После фильтрации осадок NaCl на фильтре промывают изопропано лом (200 мл), фильтрат разделяют на делительной в.оронкв К органическому слою добавляют равное по объему коли чество воды (300 мл), перемешивают и отделяют эфирный слой. Последний промывают 100 мл 2%-ного раствора NaOH, затем 100 мл чистой воды Промывные воды объединяют, отгоняют азеотроп изопропилового спирта с водой. Промывную воду используют в последующем опыте. Выделенный ДАФ сушат в вакууме при до прекращени

, О

З д

5

погона летучих. Получают 257,1 г ДАФ. Выход 92,5%,

п, 1,5195, к„ч. 0,3 мг КОН/Г вещества, йодное число 206 г г.

Пример 14, Опыт проводят по примеру 12, добавив после растворения фталевого ангидрида 8,6 г NaCl, Далее опыт проводят по примеру 13, используя для промывки осадка изопро- панол, Получают 264,6 г ДАФ, Выход 95,2%,

п 1,5196, к.ч, 0,5 мг КОН/Г,

йодное число 205 г г

Пример 15 о В колбу по примеру 12 загружают промывную воду по примеру 14, добавляют 5,6 г NaCl, затем все остальные компоненты синтеза, далее процесс ведут по примеру 13о Получают 277 г ДАФ, Выход 99,6%.

п 1,5195, к.ч. 0,6 г КОН/Г, йодное число 205 г г,

Пример 16 (контрольный), В колбу с мешалкой, термометром, обратным холодильником загружают 255 Г воды, 90,4 г (2,26 моль) гидроокиси натрия, растворяют и добавляют 167,4 г (1,13 моль) фталевого ангидрида. После растворения загружают 51 г (0,607 моль) бикарбоната натрия, 2 г (0,02 моль) однохлористой меди и прикапывают 242 г (3,16 моль) хлористого аллила при в течение

1.5ч. Повышают температуру до 50 С, вьщерживают 1 ч и после охлаждения отфильтровывают осадок Фильтрат разделяют на делительной воронке, органический слой промывают 100 мл 2%-ного раствора NaOH, затем водой до нейтральной реакциио Вьщеленный ДАФ сушат в вакууме 40 кПа при 80°С, Получают 241,2 г ДАФ. Выход 86,7%,

nlf 1,5195, йодное число 205 г

г, кислотное число 0,5 мг КОН/Г.

Пример 17, В условиях примера 16 получают ДАФ, добавляя перед началом загрузки хлористого аллила

8.6г NaCl (концентрация в воде 3,4%). Далее процесс ведут по примеру 16, Получают 256 г ДАФ. Выход

Q9 7 : С , j /о ,

Пример 18, В условиях примера 16 получают ДАФ, добавляя перед

началом загрузки х.пористого аллила 12,8 г NaCl (концентрация в воде 4,5%). Далее процесс ведут по примеру 16, Получают 245,5 г ДАФ. Выход 88,4%,

Пример 19, В условиях примера 16 получают ЛАФ, добавляя перед началом загрузки хлористого аллила 1,3 г NaCl (концентрация NaCl в воде 0,5%), Далее процесс ведут по примеру 16, Получают 248 г ДАФ Выход 89,1%,

Пример 20, В колбу по примеру 16 загружают 255 мл воды, 90,4 г (2,25 моль) гидроокиси натрия, 167,4 (1,13 моль) фталевого ангидрида и после полного растворения добавляют 51 г (0,607 моль) бикарбоната натрия, 2 г (0,02 моль) однохлористой меди и 8,6 г NaCl (концентрация NaCl 3,4%) При температуре 40°С прикапывают 242 г (3,16 моль) хлористого аллила в течение 1,5 ч, затем выдерживают реакционную массу при в течение 1 ч. После охлаждения подкисляют до рН 2, отфильтровывают осадок и промывают его на фильтре 130 мл изопропилового спирта (соотно шение изопропанол:ДАФ равно 0,5:1), Смешивают изопропиловый спирт после промывки с основным фильтратом, раздляют фильтрат на делительной воронке Водный слой отбрасывают, К органическому слою добавляют равное количеств воды, перемешивают и отделяют на делительной воронке эфирный слой, который промывают 100 мл 2%-HorQ раствор NaOH, затем водой до нейтральной реак .ЦИИ1 Все промывные воды и водно-спир- товый слой после отделения ДАФ объединяют, отгоняют азеотроп изопропилового спирта с водой, упаривают остаток до объема 260 мп

Выделенный ДАФ сушат в вакууме 55 кПа при 100°С, Получают 251 г ДАФ Выход 90,3%.

Пример 21, Опыт проводят по примеру 20, но дпя промывки осадка на фильтре берут 380 мл изопропилово- го спирта (соотношение изопропанол: {ДАФ равно 1,5:1), Далее процесс..ве- дут по примеру 20, Получают 267,5 г ДАФо Выход 96,2%,

Пр1имер22. Опыт проводят по примеру 20, но дпя промывки осадка берут 250 мл изопропилового спирта (соотношение изопропанол:ДАФ равно 1:1), Далее процесс ведут по приме

0

5

0

5

л

n

О

5

5

5

ру 20. Г1олучян)т 268,4 г ДАФ. Выход 96,6%.

П р и м е р 23 (начальный опыт), В колбу с мешалкой, термометром, об- ратгшм холодильником загружают 255 мл воды, 90,4 (2,26 моль) гидроокиси натрия, растворяют и добавляют 167,4 г (1,13 моль) фталевого ангидрида. После растворения загружают 51 г (О,607-моль) бикарбоната натрия, 2 г (0,02 моль) однохлористой меди и 8,6 г NaCl, Приливают 242 г (3,16 моль) хлористого аплила при 40 С в течение 1,5 ч. По окончании добавления хлористого аллила повышают температуру до 50 С, выдерживают ч при этой температуре. Затем охлаждают, подкисляют реакциоинро массу соляной кислотой до рН 1-2, отфильтровывают осадок и промывают его на фильтре 250 мл изопропилового спирта (соотношение 1:1 к. объему ДАФ). Изопропанол после промывки и фильтрат смешивают и разделяют на делительной воронке, К органическокгу слою, представляющему собой смесь ДАФ, изопропанола и полупродуктов синтеза, добавляют, равное по объему количество воды (300 кп), перемешивают и отделяют на делительной воронке водно-спиртовой слой от эфирного слоя. Последний промывают 100 мл 2%-ного раствора NaOH, затем водой до нейтральной реакции. Промывные воды и водно-спиртовой слой объединяют, отгоняют азеотроп изопропанола С водой, остаток упаривают до объема 260 МП, Полученную воду используют в дальнейших опы тах,

Эфирный слой после промьшок сушат в вакууме 50 кПа при . Получают 270,2 г. Выход 97,2%,

п 1,5195, йодное число 205 г

I;j/100 г вещества, кислотное число 0,4 мг КОН/Г,

i

Пример 24, Опыт проводят по примеру 23, но для растворения фталевого ангидрида вместо воды используют 255 мл сточной воды, полученной после упаривания смеси промывных вод в примере 23, состава, мас,%:

NaCl0,3

Моноаллилфталат 1,8

Ортофталевая

кислота4,0

Одцохлоучютяя

модь0,3

Вода93,6

Лалее процесс ведут по примеру 20, Получают 277 г ДАФ. Выход 99,6%.

ЛанНые примеров 1-24 сведены в табл.1 о

Таким образом, найденные условия реакции позволяют снизить расход хлористого аллила на 30%, и получать ДАФ с почти количественным выходом 99,6%.

Сравнительные технико-экономические показатели предотагаемого способа представлены в табл,2,

Формула изобретения

Способ получения диаллиловых эфи- ров фталевых кислот реакцией солей щелочных металлов этих кислот с хлористым аллилом при 40-50 С в присутствии однохлористой меди и бикарбоната натрия с использованием сточ}1ых

5

0

вод предыду1дах опытов, о т л и ч ;i ю- щ и и с я тем, что, с целью увеличения выхода целевого продукта, снижения расхода сырья и энергозатрат, в реакции использугот сточную воду, полученную путем смешения вод со стадии, выделения целевого продукта и его щелочной и водной промывок, следующего состава, %:

Хлорид натрия 0,3-0,5 Моноаллилфталат 1,6-2,0 Фталевая кислота 3,5-4,2 Медь однохлорис- тая0,26-0,33

ВодаОстальное

с последуюпшм дополнительным введением хлорида натрия до содержания его 2,5-3,8 мас.% и выделением целевого продукта путем обработки реакционной массы изопропиловым спиртом при объемном соотношении изопропило- вьм спирт: органическая фаза, равным 1:1.

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аллиловых эфиров карбоновых кислот | 1988 |

|

SU1583408A1 |

| Способ получения триаллилизоцианурата | 1978 |

|

SU765265A1 |

| Способ получения олигомера о-диаллилфталата | 1986 |

|

SU1479458A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ДИМЕТИЛАМИНО-1,3-БИС(ФЕНИЛТИОСУЛЬФОНИЛ)ПРОПАНА | 2011 |

|

RU2480000C2 |

| Способ получения диэтиленгликольбисаллилкарбоната | 1985 |

|

SU1294801A1 |

| Способ получения аллиловых эфиров фенола или бисфенолов | 1977 |

|

SU690000A1 |

| Способ получения виниловых олигоэфиров | 1980 |

|

SU891634A1 |

| N, N-ДИАЛЛИЛЛЕЙЦИН | 2013 |

|

RU2529028C1 |

| N, N-ДИАЛЛИЛВАЛИН | 2013 |

|

RU2533835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ СОЛЕЙ КАРБОНОВЫХКИСЛОТ | 1968 |

|

SU222267A1 |

Изобретение относится к эфирам карбоновых кислот, в частности к получению диаллиловых эфиров фталевых кислот, которые используются в производстве пластических масс. Цель - повышение выхода целевого продукта, снижение расхода сырья и энергозатрат. Получение эфиров ведут реакцией солей щелочных металлов этих кислот с хлористым аллилом при 40-50°С в присутствии однохлористой меди и бикарбоната натрия с использованием сточной воды, которую получают путем смещения вод со стадии выделения целевого продукта и его щелочной и водной промывок состава, %: хлорид натрия 0,3-0,5

моноаллилфталат 1,6-2,0

фталевая кислота 3,5-4,2

однохлористая медь 0,26-0,35

вода остальное. Процесс ведут с последующим дополнительным введением хлорида натрия до содержания его 2,5-3,8 мас.%. Целевой продукт выделяют путем обработки реакционной массы изопропиловым спиртом при объемном отношении спирта и органической фазы 1:1. Расход хлористого аллила снижается на 30% с выходом целевого продукта 99,6%. 2 ил., 2 табл.

Выход иМ, % без рецикла сточных вод

с рециклом сточных во Расход, кг на 1 т ДАФ:

хлористого аллила

катализатора, в т.ч.:

медь одно- хлористая медный порошок

Характеристика хлористого натрия, отфильтрованного от реакционной массы содержание хлорной меди, % содержание медного порошка, % Количество сточных вод с учетбм промывок, кг на 1 т ДАФ

Затраты электроэнергии, кВт ч/ 1 т ДАФ:

на глубоковакуумную дистилляциюна отгонку изопропило- вого спирта в виде азеотропа с водой

92,3-94,3 до 99,6

872,7 11,9

0,025-0,04 0,8 1.2

937,6

3595,9

310,6

21

W-

90- SS- SSW-«- SO

HaCi

CaCl ae tH flHtnpag/iiiem-c AM пк еdyfffO UJf OH ffrrof CUfimejK

fui.

панд. Had, %

vuJteteam I gW V

leatrjfifi Ml-me

ФигЛ

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВПЫХ ПОЛИМЕРОВ | 0 |

|

SU166485A1 |

Авторы

Даты

1989-11-07—Публикация

1986-09-22—Подача