Изобретение относится к металлургии, в частности к разработке состава чугуна для отливок деталей компрессоров .

Цель изобретения .- повышение и стабилизация механических свойств в отливках с толщиной стенок 5-15 мм и снижение брака по несоответствию структуры в отливках.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Однородность структуры и свойств в разноталщинных сечениях отливок достигается при содержании в металле 0,006-0,010 мас.% остаточного церия и в указанных пределах оптимально к достаточно для переохлаждения расплава при эвтектическом превращении и

стабилизации структуры. Окислы и сульфиды церия не вьщеляются по границам зерен, а служат зародышами при кристаллизации расплава, что увеличивает дисперсность перлита и способствует росту прочностных характеристик и обрабатываемости. При содержании ос- таточного церия менее 0,006 мас.% эффект стабилизации структуры и свойств и разнотолщинных сечениях отливок практически исчезает, а в тонких сечениях наблюдается отбел до 0,002 м. При увеличении остаточного церия бо-. лее 0,01.) мас.% заметно увеличивается количество феррита в структуре матрицы и ухудшается однородность свойств и обрабатьшаемость.

Медь в концентрациях менее 0,10 мас.% на дисперсность перлита не

О)

тяЛ

:о

Оказывает влияния. В интервале содер- iкaния 0,10-0,30 мас.% меди в чугуне Предложенного состава повьшается дисперсность перлита при соответствующем увеличеник прочности и перлитизации матрицы. В более высоких концентрациях медь, незначительно увеличивая прочность, способствует выделению междендритного графита), и цементита.

Алюминий в концентрациях 0,008- 0,012 мас.% снижает предусадочное расширение, склонность к отбелу и к образованию усадочньк пустот. При мень- шх концентрациях алюминия снижается графитизатщя чугуна, при больших ухудшается однородность микроструктуры в разнотолщинных сечениях отливок.

Установлено, что при углеродном эквиваленте 4,20 - 4,30 мас.% оптимальное содержание углерода должно составлять 3,55 - 3,65 мас.%, при это полностьй устраняется отбел в сечени |ях 0,008-0,010 ми достигаются проч- ностные характеристики, марок СЧ18 и СЧ20. При уменьшении содержания углерода менее 3,55 мас.% наблюдается . отбел 0,0005-0,001 м, при увеличении содержани я углерода более 3,65 кас.% снижаются прочностные характеристики метапла до уровня марок СЧ10, СЧ15.

Максимальная прочность металла в отлнвках и отсутствие отбела дости- гаются при содержании кремния 1,90 - 2,20 мае Л и соотношении Si/C от ; 0,50 до 0,60. При содержании кремния ниже 1,90 мас.% на кромках отливок наблюдается о.тбел, превьппеиие содержания 2,20 мас.% вызьшает ферритизацию матрицы, так как снижаются однородность структуры и свойств в разно- стенных сечениях.

Содержание марганца ограничено ин- тервалом 0,30 - 0,50 мас.%. При меньшем содержании марганца в структуре матрицы увеличивается количество феррита, при большем, чем 0,50 мас.% укр дтняется перлит.

Установлено, что содержание серы в чугуне предложенного состава должно находиться в интервале 0,03-0,05 мас. При большем содержании серы в структуре отливок появляется междендрит- ный графит, достижение содержания серы ниже 0,03 мас.% связано с увеличением остаточного содержания церия, а это ферритизирует матрицу и ухудшает однородность свойств и обрабатываемость.

Содержание фосфора и хрома - примесных элементов - находится в обьи- ньк пределах и влияния на качество литых изделий не оказывает.

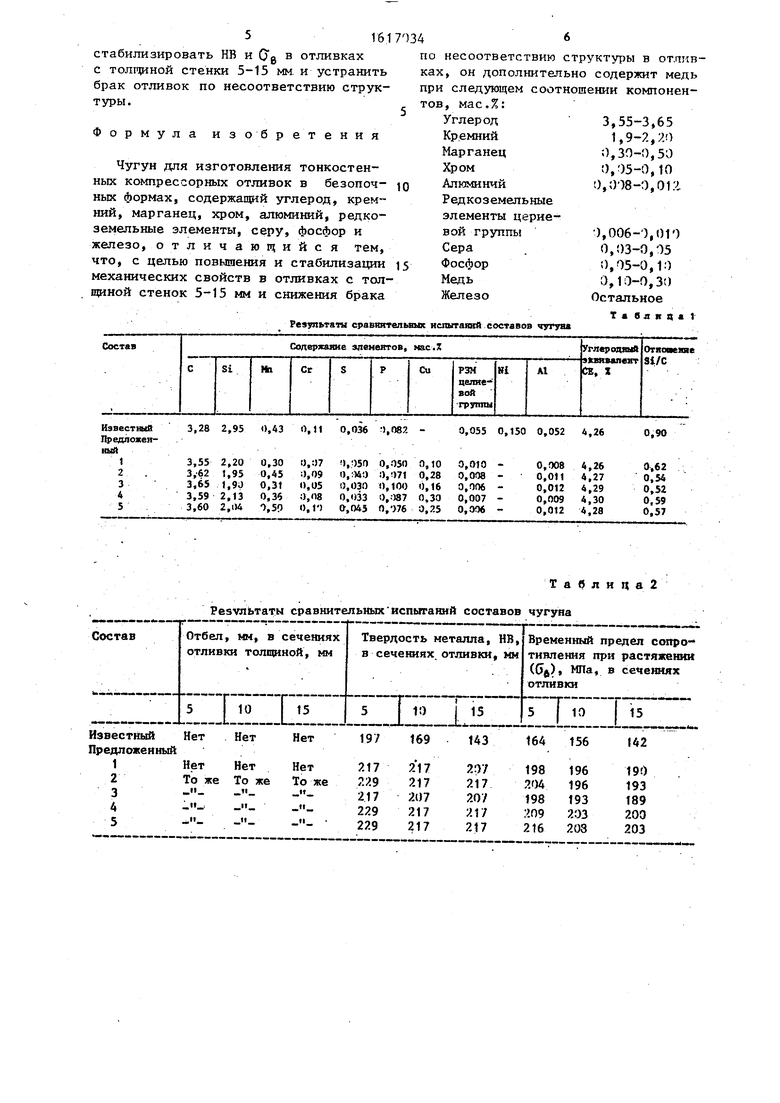

Пример. Чугун с пластинчатьм графитом состава, мас.%: С ,70; Si 1,80-2,40; Ш 0,20-0,60; Си 0,05- 0,40; Се 0,005-0,012; А1 0,005-0,015; Сг 0,05-0,13; S 0,02-0,06; Р 0,04- 0,10, выплавляли в индукционных печах ИЧТ-10М2 для заливки безопочных форм на автоматических линиях Дисама- тик. Из печи расплав чугуна сливали в разогретый до 1 ЮОК раздаточный ковш вместимостью 700 кг и вводили под струю 0,015-0,020 мас,% цериевого мишметалла MII-40 и 0,05-0,10 мас.% алюминия. Содержание кремния в заявленных пределах достигали вводом в расплав ферросилиция ФС 75 или ФС Ба. Для гомогенизации и перемешивания расплава производили продувку воздухом через пористые элементы днища ковша. Металл передавали в заливочный пролет и переливали в заливочные ковши вместимостью 150 кг. Производили :3аливку деталей компрессоров бытовых холодильников массой до 1,0 кг с толщиной обрабатьюаемых стенок 5-15 мм. Параллельно с отливками заливали заготовки 30 мм для изготовления стандартных образцов для проведения механических испытаний. После выбивки из стенок отливок были вырезаны образцы для металлографических исследований, механических испытаний на образцах 6 5 мм, определения твердости и химического состава металла в отливках, а также определения содержания остаточного церия. Металлографические исследования проводили методом сравнительной оценки с эталонами ГОСТа 3443-87.

Был выплавлен и обработан церие- вым мИшметаллом чУгун с пластинчатым графитом по прототипу, в аналогичных условиях залиты отливки и стандартные образцы для испытаний.

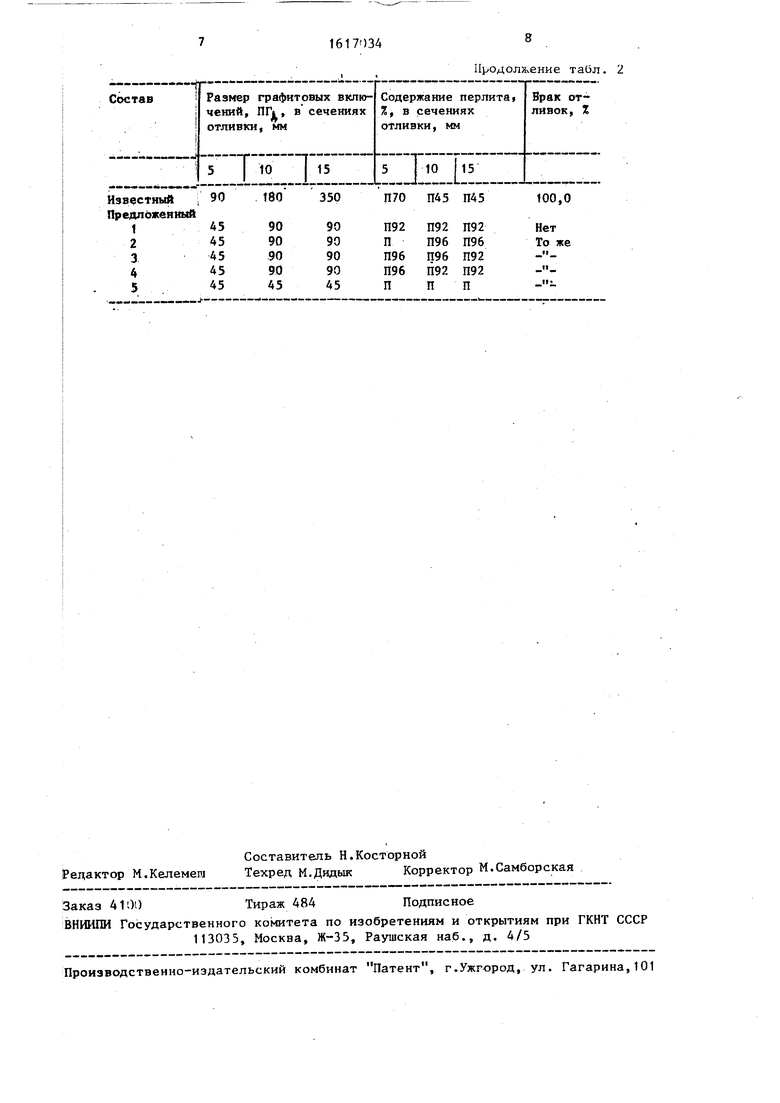

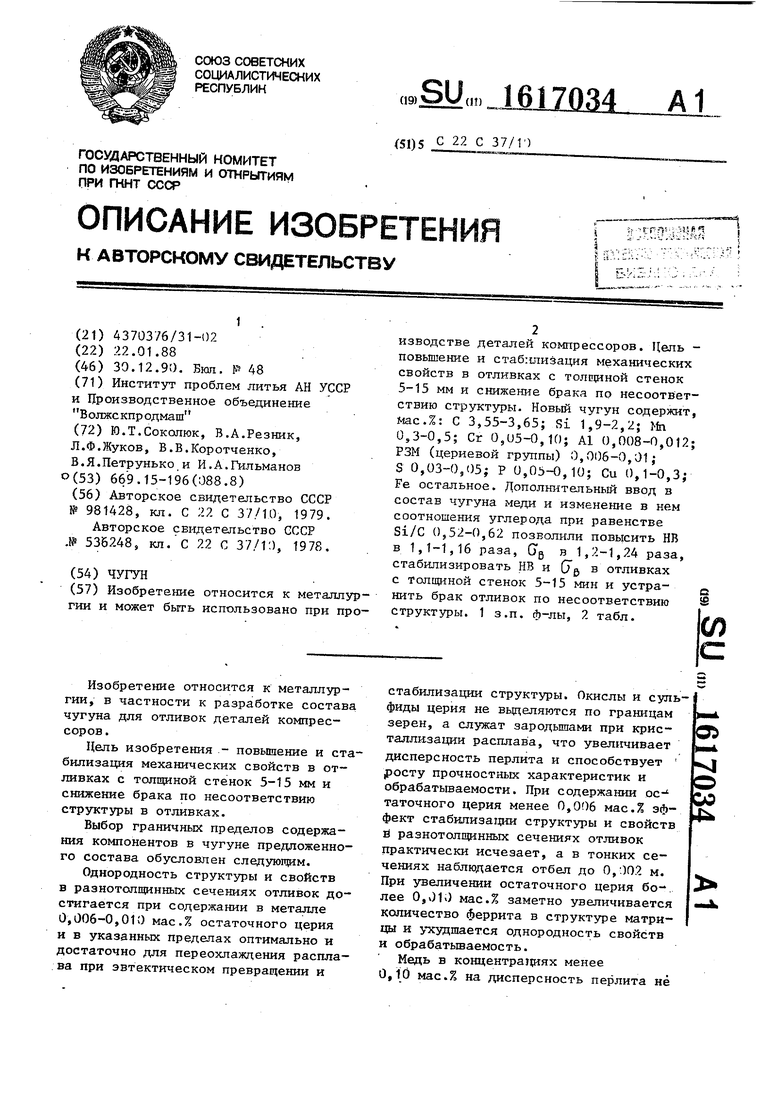

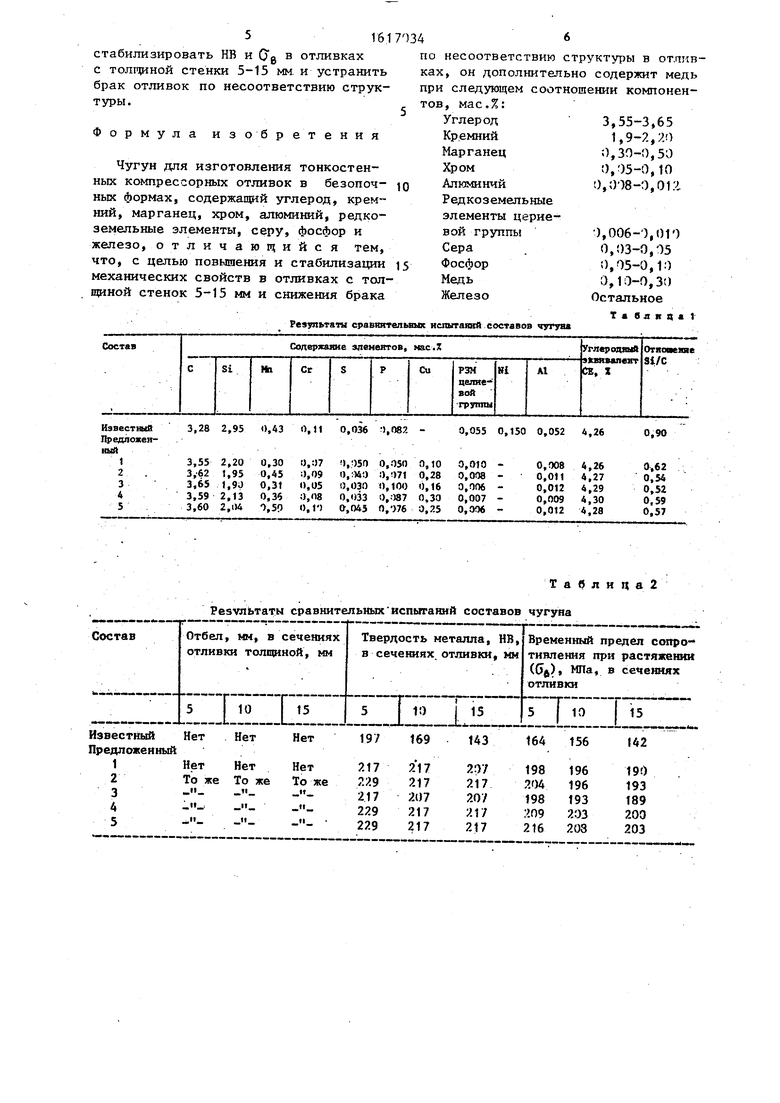

Результаты исследований приведены в табл. 1 и 2.

Как следует из табл. 1 и 2, дополнительный ввод в состав предложенного чугуна меди и повьш1ение в нем содержания углерода при соотношении Si/C 0,52-0,62 позволили повысить НЕ в 1,1- 1,16 раза; б з в 1,2-1,:..4 раза.

стабилизировать НВ и (pe в отливках с толщиной стенки 5-15 мм. и устранить брак отливок по несоответствию структуры.

Формула изобретения

Чугун для изготовления тонкостенных компрессорных отливок в безопоч- ных формах, содержащий углерод, кремний, марганец, хром, алюминий, редкоземельные элементы, серу, фосфор и железо, отличающийся тем, что, с целью повышения и стабилизации механических свойств в отливках с толщиной стенок 5-15 мм и снижения брака

Реэщьтаты сравяятельвых иепытавяй составов чугуш

структуры в отливьно содержит медь ношении компонен

3,55-3,65

1,9-2,:.)

0,30-0,50

0,05-0,10

0,008-0,012

ш

0,006-0,010 0,03-0,05 0,05-0,10 0,10-0,30

Остальное

Та бляц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| Чугун для отливок | 1985 |

|

SU1276683A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Серый износостойкий чугун для отливок | 1985 |

|

SU1293241A1 |

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей компрессоров. Цель - повышение и стабилизации механических свойств в отливках с толщиной стенок 5-15 мм и снижение брака по несоответствию структуры. Новый чугун содержит, мас.%: C 3,55-3,65

SI 1,9-2,20

MN 0,3-0,5

CR 0,05-0,10

AL 0,008-0,012

РЗМ (цериевой группы) 0,006-0,01

S 0,03-0,05

P 0,05-0,10, CU 0,1-0,3, FE остальное. Дополнительный ввод в состав чугуна меди и изменение в нем соотношения углерода при равенстве SI/C 0,52-0,62 позволили повысить НВ в 1,1-1,16 раза, σв в 1,2-1,24 раза, стабилизировать НВ в σв в отливках с толщиной стенок 5-15 мин и устранить брак отливок по несоответствию структуры. 1 з.п. ф-лы, 2 табл.

Результаты сравнительных испытаний составов чугуна

Таблица2

Известный I 90 Предложенный

1 2 3 4 5

45 45 45 45 45

Продолжение табл. 2

П45 П45

П92П92

П96П96

П96П92

П92П92

ПП

100,0

Нет

То же «1 II

| Чугун | 1980 |

|

SU981428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1975 |

|

SU536248A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-30—Публикация

1988-01-22—Подача