10

15

20

25

11294863

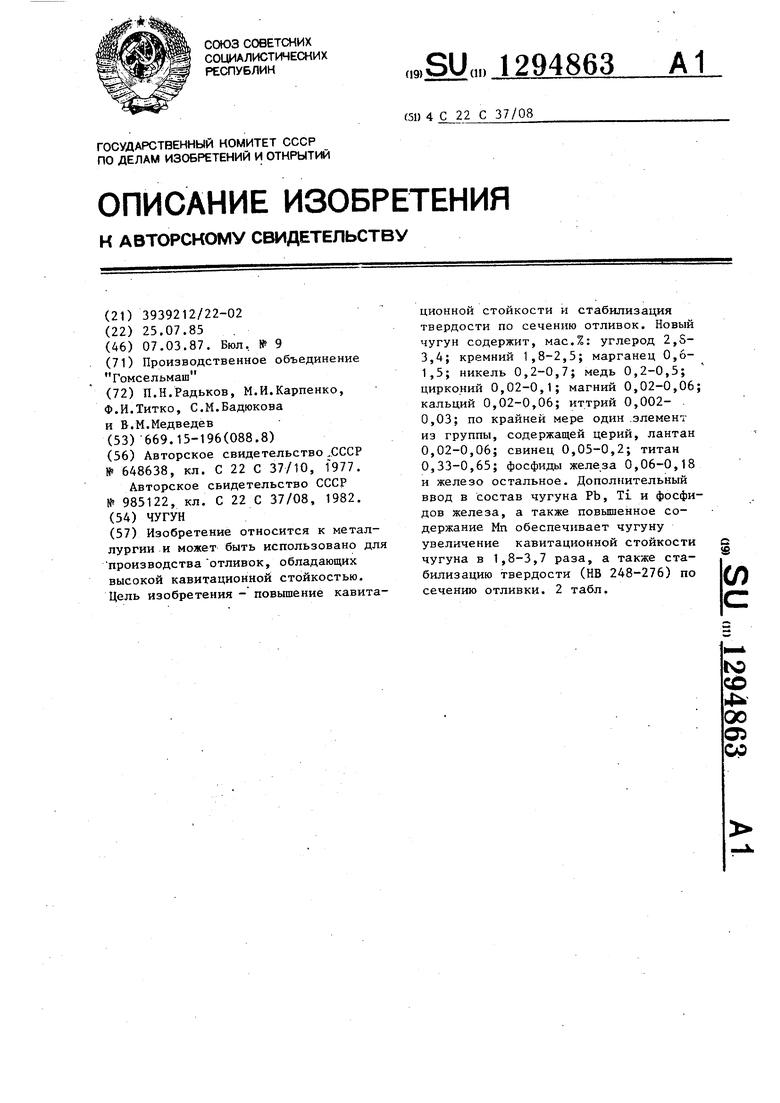

Изобретение относится к металлургии, в частности к разработке составов серых износостойких чугунов, обладающих высокой кавитационной стойкостью.

Цель изобретения - повышение кавитационной стойкости и стабилизация твердости по сечению отливок.

Выбор граничных пределов компо- .нентов предлагаемого чугуна обусловлен следующим.

Дополнительное введение свинца в количестве 0,05-0,2 мас.% упрочняет матрицу, микролегирует металлическую основу, повьппает стабильность твердости и сопротивляемость межкристал- литной коррозии, что обеспечивает повьшение прочностных свойств и ка- витационной стойкости. При содержании свинца до 0,05 мас.% твердость, прочность, сопротивляемость коррозии и кавитационная стойкость матрицы недостаточны, а при увеличении концентрации свинца более 0,2 мас.% снижается стабильность твердости, динамической прочности и коррозионной стойкости чугуна в отливках.

Титан в количестве 0,33-0,65 мае стабилизирует структуру, повышает твердость металлической основы и ее стабильность, упрочняет металлическую основу и способствует повышению сопротивляемости износу и .кавитации. Содержание титана принято от концентрации (0,33 мас.%), при которой достигается существенное повышение твердости и кавитационной стой- -кости и ограничено концентрацией (0,65 мас.%), выше которой отмечается увеличение содержания неметаллических включений и снижается ударная ввзкость..

Фосфиды железа (0,06-0,18 мас.%) способствуют повышению твердости и прочности матрицы, механизм действия которых проявляется в образовании сетки фосфидной эвтектики и повышении твердости матрицы и служебных свойств чугуна. Содержание фосфидов железа определено экспериментально. При их концентрации-до 0,06 мас.% повышение твердости и ее стабильности незначительное, а при концентрации фосфидов более 0,18 мас.% сетка

30

40

45

50

В предлагаемом ч

ггуне снижены

верхние пределы концентрации углерода и кремния, так

высоких их концентрациях укрупняет

5 графит и снижается

стойкость. Нижний предел содержани

углерода повышен до

2,8 .%, та

как при уменьшении Содержания угле рода и дополнительном введении фос фидов железа увеличивается отбел,

структуре возникает

тье в кокиль и снижается структуры.

основных и ми

Содержание других

ролегирующих компонентов принято и ходя из практики производства кави тационно-стойких чу1- унов при литье в кокиль.

в открытых ин- шихты на основ

Чугун выплавляют дукционных печах из

литейных ЛКЗ и ЛК4 чугунов, предел ных чугунов Ml и М2 боя- электродов и фе)росплавов. Сви нец, титан и фосфиды железа вводят раздаточные ковши,

металлы - непосредс ночные ковши. Угар % ратуре чугуна 141016-22%, а свинца 12-15%. Отливки образцов и отливок производят в кокиль.

Коэффициент усво железа при проведен предлагаемого чугун|а составляет 9

98%. Фосфиды железа

как при более

савитационная

цементит при л

стабильно

а редкоземельны венно в разли- итана при темп составля

ения фосфидов

ИИ опытных пла

в измельченно

виде с частицами диаметром 0,5-3 вводят в раздаточные ковши бараба готипа емкостью 2 Т после заливк них на 1/3 их объема расплавленно металла из индукционно й печи. Для получения микролегирующей присадк измельченной до названных размеро

используют брикеты

фосфидов жедез

(ГОСТ 20560-81 и 22536.0-77).

При введении фосфидов железа в виде слитков и брикетов усиливает неоднородность распределения фосф дов железа в отливках из предлага

мого чугуна и снижа

ется коэффицие

усвоения фосфидов железа до 67-84 Поэтому при проведении производст ных испытаний фосфиды железа вводя ся в дробленом виде

ковши после заливки

ее

фосфидной эвтектики становится сплош- - расплава из печи. 3 счет заливки ной, отмечается снижение стабильности механических и служебных свойств чугуна в отливках.

последующих порций расплава происх дит перемешивание расплава с фосфи ми железа и обеспечивается необход

в

раздаточные них 1/8 объ

В предлагаемом ч

ггуне снижены

верхние пределы концентрации углерода и кремния, так

как при более

высоких их концентрациях укрупняется

5 графит и снижается

савитационная

стойкость. Нижний предел содержания

углерода повышен до

2,8 .%, так

как при уменьшении Содержания углерода и дополнительном введении фосфидов железа увеличивается отбел, в

структуре возникает

цементит при литье в кокиль и снижается структуры.

стабильность

15

20

25

основных и микСодержание других

ролегирующих компонентов принято исходя из практики производства кави- тационно-стойких чу1- унов при литье в кокиль.

в открытых ин- шихты на основе

Чугун выплавляют дукционных печах из

литейных ЛКЗ и ЛК4 чугунов, предельных чугунов Ml и М2 боя- электродов и фе)росплавов. Свинец, титан и фосфиды железа вводят в раздаточные ковши,

металлы - непосредс ночные ковши. Угар ратуре чугуна 1410а редкоземельные венно в разли- итана при темпе- составляет

16-22%, а свинца 12-15%. Отливки образцов и отливок производят в кокиль.

Коэффициент усво железа при проведен предлагаемого чугун|а составляет 9798%. Фосфиды железа

ения фосфидов

ИИ опытных плавок

в измельченном

виде с частицами диаметром 0,5-3 мм вводят в раздаточные ковши барабанно- готипа емкостью 2 Т после заливки в. них на 1/3 их объема расплавленного металла из индукционно й печи. Для получения микролегирующей присадки, измельченной до названных размеров.

используют брикеты

фосфидов жедеза

(ГОСТ 20560-81 и 22536.0-77).

При введении фосфидов железа в виде слитков и брикетов усиливается неоднородность распределения фосфидов железа в отливках из предлагае

мого чугуна и снижа

ется коэффициент

усвоения фосфидов железа до 67-84%. Поэтому при проведении производственных испытаний фосфиды железа вводятся в дробленом виде

ковши после заливки

в

раздаточные них 1/8 объема

расплава из печи. 3 счет заливки

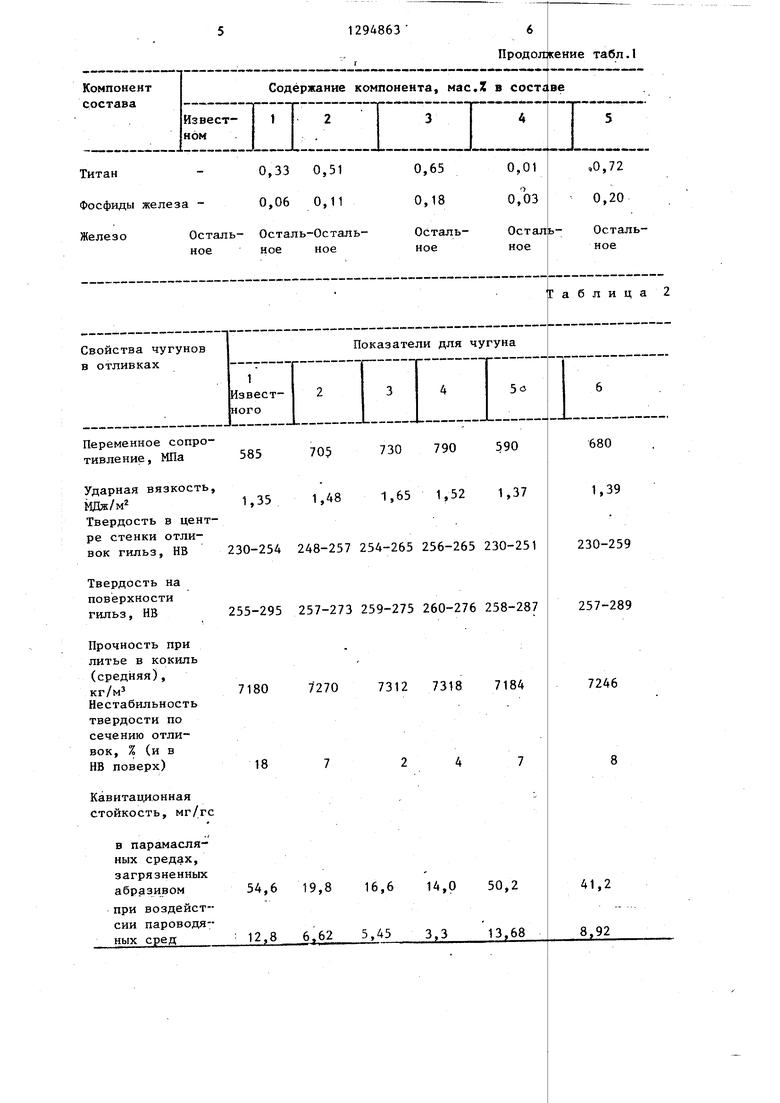

последующих порций расплава происходит перемешивание расплава с фосфидами железа и обеспечивается необходинец, титан и фосфиды железа при следующем соотношении компонентов, мас.%:

3 12948634

мая равномерность их в расплавленном ний, магний, кальций, иттрий, церий металле. Однородность отливок и рав- и/или лантан, и железо, о т л и ч а- номерность распределения фосфидов ю щ и и с я тем, что, с целью повы- железа в расплаве, заливаемого в ли- шения кавитационной стойкости и статейную форму, достигается и дополни- билизации твердости по сечению отли- тельным перемешиванием в раздаточном век, он дополнительно содержит сви- ковше после заливки, всего расплава, и последующим переливом из раздаточного в разливочный ковш, в который перед разливкой вводятся редкоземель-fO ные металлы,

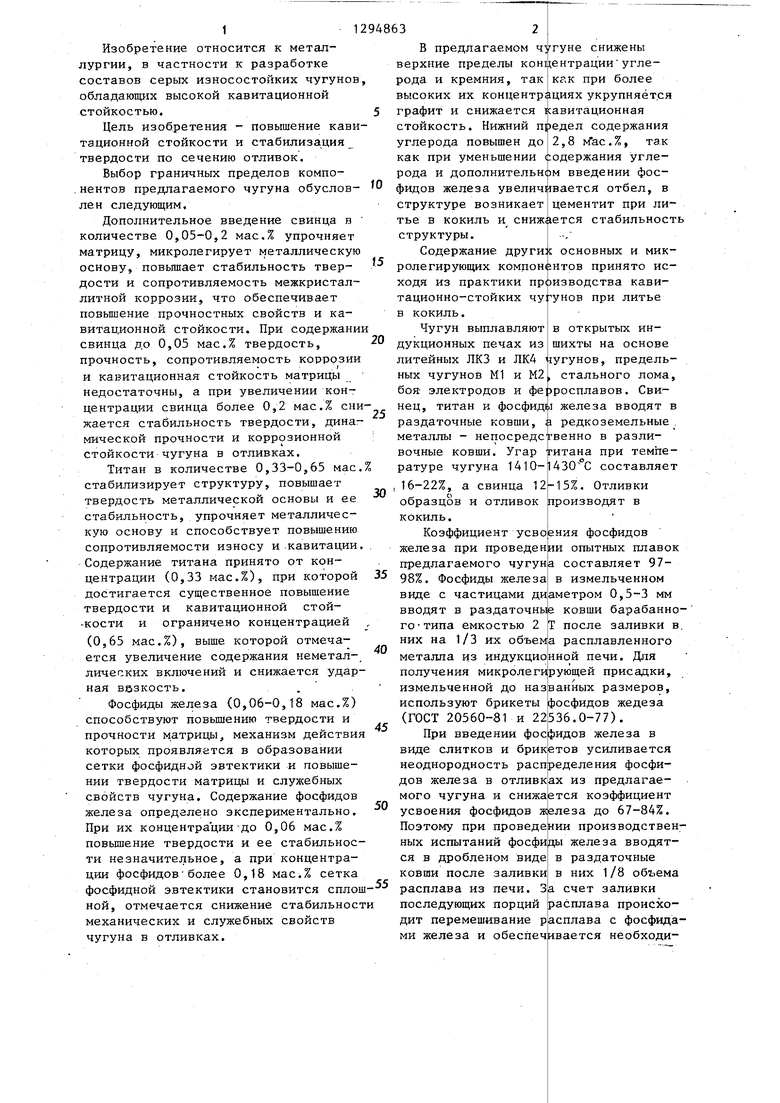

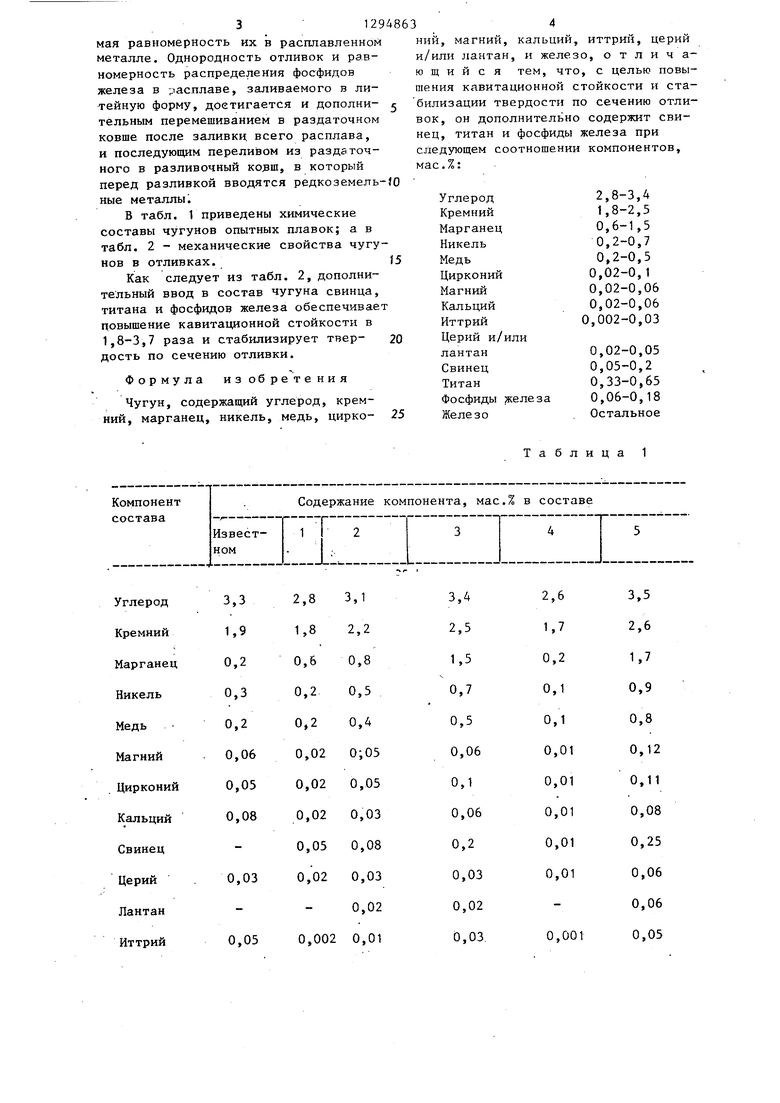

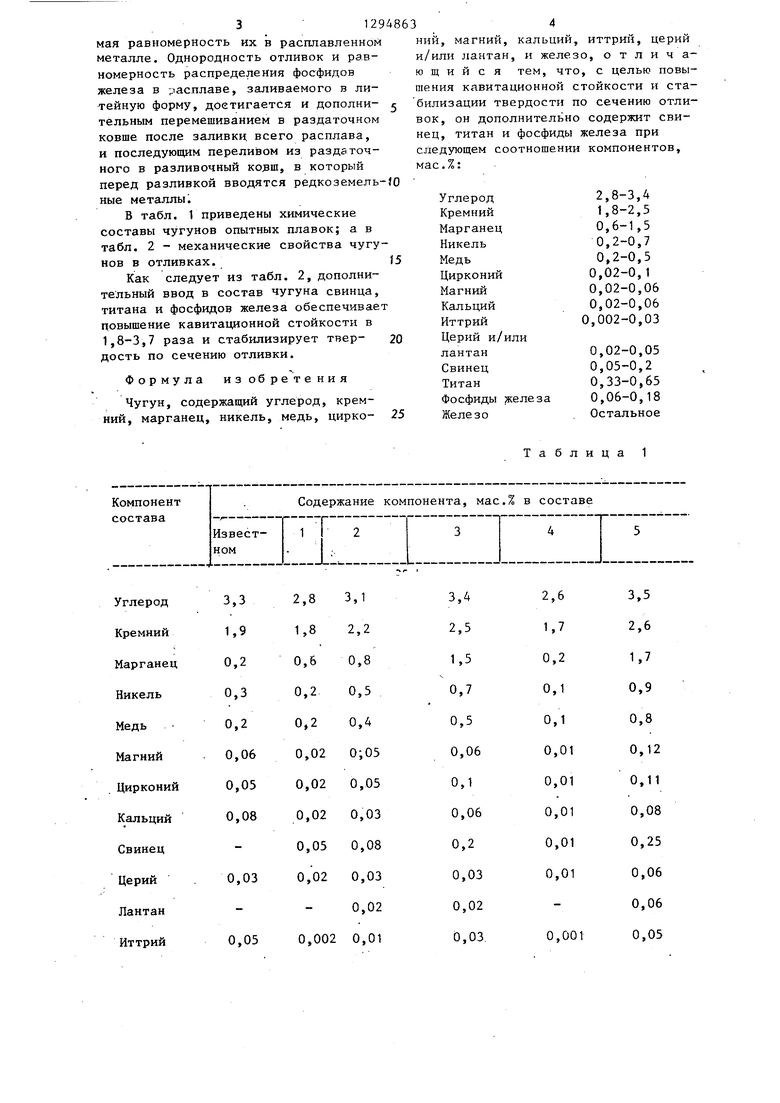

В табл. 1 приведены химические составы чугунов опытных плавок; а в табл. 2 - механические свойства чугунов в отливках.J5

Как следует из табл. 2, дополнительный ввод в состав чугуна свинца, титана и фосфидов железа обеспечивает повышение кавитационной стойкости в 1,8-3,7 раза и стабилизирует твер- 20 дость по сечению отливки.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, никель, медь, цирко- 25

нец, титан и фосфиды железа при следующем соотношении компонентов, мас.%:

ний, магний, кальций, иттрий, церий и/или лантан, и железо, о т л и ч а ю щ и и с я тем, что, с целью повы шения кавитационной стойкости и ста билизации твердости по сечению отли век, он дополнительно содержит сви-

Таблица 1

Компонент состава

Содержание компонента, мас.Х в соста

Известном

тт

-г- -|ш ,1,- тг-, iaj

железа -

0,33 0,51 0,06 0,11

Осталь- Осталь-Осталь- ноемое нее

Свойства чугунов в отливках

1

Известного

585

705

730 790

590

1,48 1,65 1,52 1,37

230-254 248-257 254-265 256-265 230-251

с

255-295 257-273 259-275 260-276 258-287

7180

18

7270

7312 7318 7184

Продолкение табп.1

ве

0,01 0,03

Остал кое

,0,72 0,20

Остальное

Таблии,а2

Показатели для чугуна

5й

730 790

590

680

1,39

230-259

257-289

7312 7318 7184

7246

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1989 |

|

SU1650750A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Чугун | 1991 |

|

SU1803457A1 |

| Серый чугун | 1989 |

|

SU1680795A1 |

| Износостойкий чугун | 1989 |

|

SU1686023A1 |

| Чугун для отливок | 1985 |

|

SU1276683A1 |

| Чугун | 1990 |

|

SU1740479A1 |

Изобретение относится к металлургии и может быть использовано для производства отливок, обладающих высокой кавитационной стойкостью. Цель изобретения - повышение кавитационной стойкости и стабилизация твердости по сечению отливок. Новый чугун содержит, мас.%: углерод 2,5- 3,4; кремний 1,8-2,5; марганец 0,6- 1,5; никель 0,2-0,7; медь 0,2-0,5; цирконий 0,02-0,1; магний 0,02-0,06; кальций 0,02-0,06; иттрий 0,002- . 0,03; по крайней мере один .элемент иэ группы, содержащей церий, лантан 0,02-0,06; свинец 0,05-0,2; титан 0,33-0,65; фосфиды железа 0,06-0,18 и железо остальное. Дополнительный ввод в состав чугуна РЬ, TL и фосфидов железа, а также повышенное содержание Мп обеспечивает чугуну увеличение кавитационной стойкости чугуна в 1,8-3,7 раза, а также стабилизацию твердости (НВ 248-276) по сечению отливки. 2 табл. о (Л кэ ;О 4 СХ) О5 СО

| Авторское свидетельство .СССР № 648638, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU985122A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-07—Публикация

1985-07-25—Подача