«

Изобретение относится к металлургии, в частности к изысканию износостойких серых чугунов, вьтлавляемых в индукционных печах и. используемых для изготовления шкивов и блоков.

Цель Изобретения - выравнивание твердости в отливках и повышение эксплуатационных свойств.

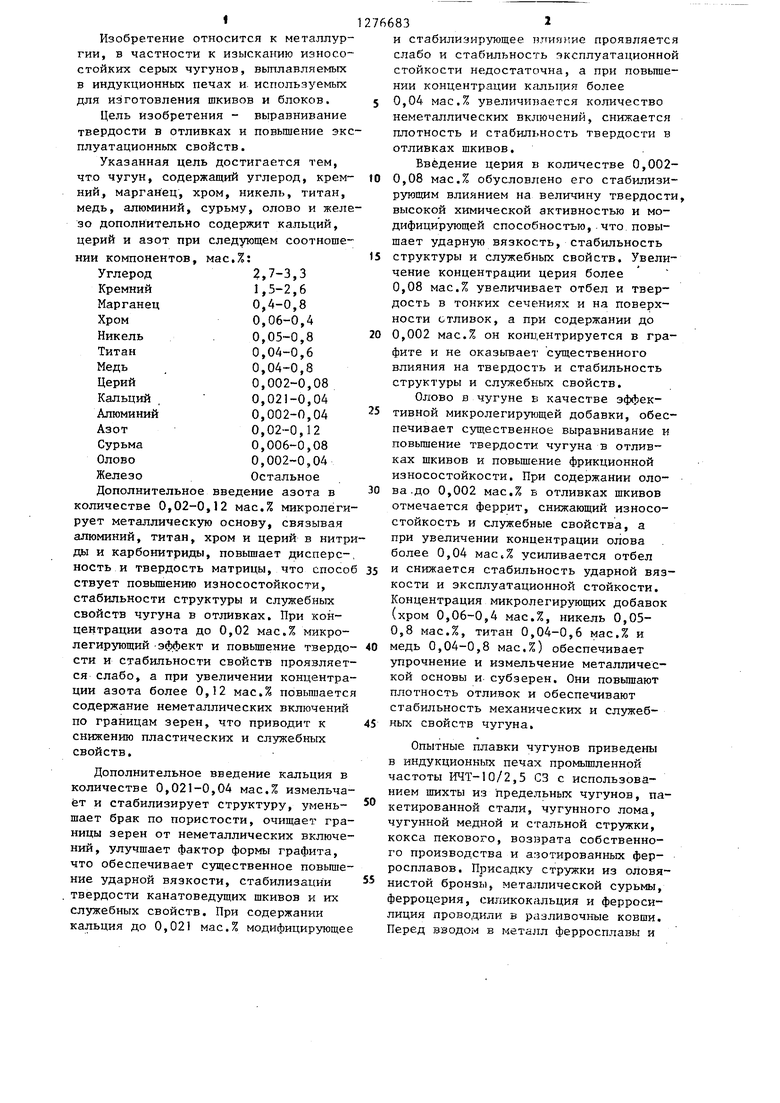

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, титан, медь, алюминий, сурьму, олово и железо дополнительно содержит кальций, церий и азот при следующем соотношении компонентов, мас.%:

Углерод2,7-3,3

Кремний1,5-2,6

Марганец0,4-0,8

Хром0,06-0,4

Никель . 0,05-0,8 Титан0,04-0,6

Медь . 0,04-0,8 Церий0,002-0,08

Кальций . 0,021-0,04 Алюминий0,002-0,04

Азот0,02-0,12

Сурьма0,006-0,08

Олово0,002-0,04

ЖелезоОстальное

Дополнительное введение азота в количестве 0,02-0,12 мас.% микролеги- рует металлическую основу, связывая алюминий, титан, хром и церий в нитриды и карбонитриды, повьппает дисперсность и твердость матрицы, что способ ствует повьш1ению износостойкости, стабильности структуры и служебных свойств чугуна в отливках. При концентрации азота до 0,02 мас.% микролегирующий -эффект и повьшение твердости и стабильности свойств проявляется слабо, а при увеличении концентрации азота более 0,12 мас.% повьппается содержание неметаллических включений по границам зерен, что приводит к снижению пластических и служебШ)Гх свойств.

Дополнительное введение кальция в количестве 0,021-0,04 мас.% измельчает и стабилизирует структуру, уменьшает брак по пористости, очищает границы зерен от неметаллических включений, улучщает фактор формы графита, что обеспечивает существенное повышение ударной вязкости, стабилизации твердости канатоведущих шкивов и их служебных свойств. При содержании кальция до 0,021 мас.% модифицирующее

76683

и стабилизирующее плияине проявляется слабо и стабильность эксплуатационной стойкости недостаточна, а при повьш1е- нии концентрации к шьция более

5 0,04 мас.% увеличивается количество неметаллических включений, снижается плотность и стабильность твердости в отливках шкивов.

Введение церия в количестве 0,0020 0,08 мас.% обусловлено его стабилизирующим влиянием на величину твердости, высокой химической активностью и модифицирующей способностью,.что повышает ударную вязкость, стабильность

15 структуры и служебных свойств. Увеличение концентрации церия более 0,08 мас.% увеличивает отбел и твердость в тонких сечениях и на поверхности отливок, а при содержании до

20 0,002 мас.% он концентрируется в графите и не оказывает существенного влияния на твердость и стабильность структуры и служебных свойств.

Олово в чугуне в качестве эффек25 тивной микролегирующей добавки, обеспечивает существенное выравнивание и повышение твердости чугуна в отливках шкивов и повьшгение фрикционной износостойкости. При содержании оло30 ва.до 0,002 мас.% в отливках шкивов отмечается феррит, снижающий износостойкость и служебные свойства, а при увеличении концентрации олова более 0,04 масД усиливается отбел

5 и снижается стабильность ударной вязкости и эксплуатационной стойкости. Концентрация микролегирующих добавок (хром 0,06-0,4 мас.%, никель 0,05- 0,8 мас.%, титан 0,04-0,6 мас.% и

0 медь 0,04-0,8 мас.%) обеспечивает упрочнение и измельчение металлической основы и субзерен. Они повышают плотность отливок и обеспечивают стабильность механических и служеб5 ных свойств чугуна.

Опытные плавки чугунов приведены в индукционных печах промьштленной частоты ИЧТ-10/2,5 СЗ с использованием шихты из предельных чугунов, па кетированной стали, чугунного лома, чугунной медной и стальной стружки, кокса пекового, возврата собственного производства и азотированных ферросплавов. Присадку стружки из оловя5 нистой бронзы, металлической сурьмы, ферроцерия, силикокальция и ферросилиция проводили в разливочные ковши. Перед вводом в металл ферросплавы и

стружку бронзы прокаливают в шахтной электропечи СШЗ 10.10/7 при т 600°С. Карбюризатор (кокс паковый) размалывают в бегунах до фракции 10-15 мм, а ферросплавы, используемые для модифицирования, дробят в щековой дробилке и подвергают грохочению до следующих фракций: до 25 мм для ввода в ковш емкостью 1,5 т и до 5 мм - для ввода в ковш емкостью 0,25 т.

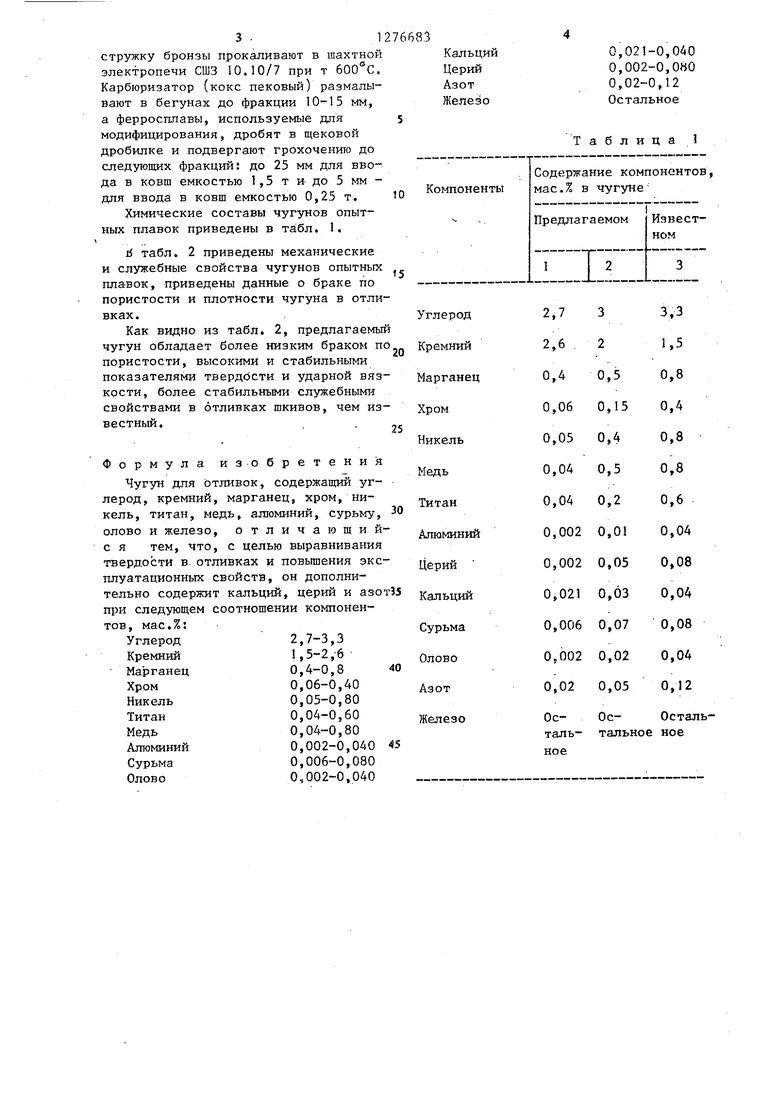

Химические составы чугунов опытных плавок приведены в та:бл. 1.

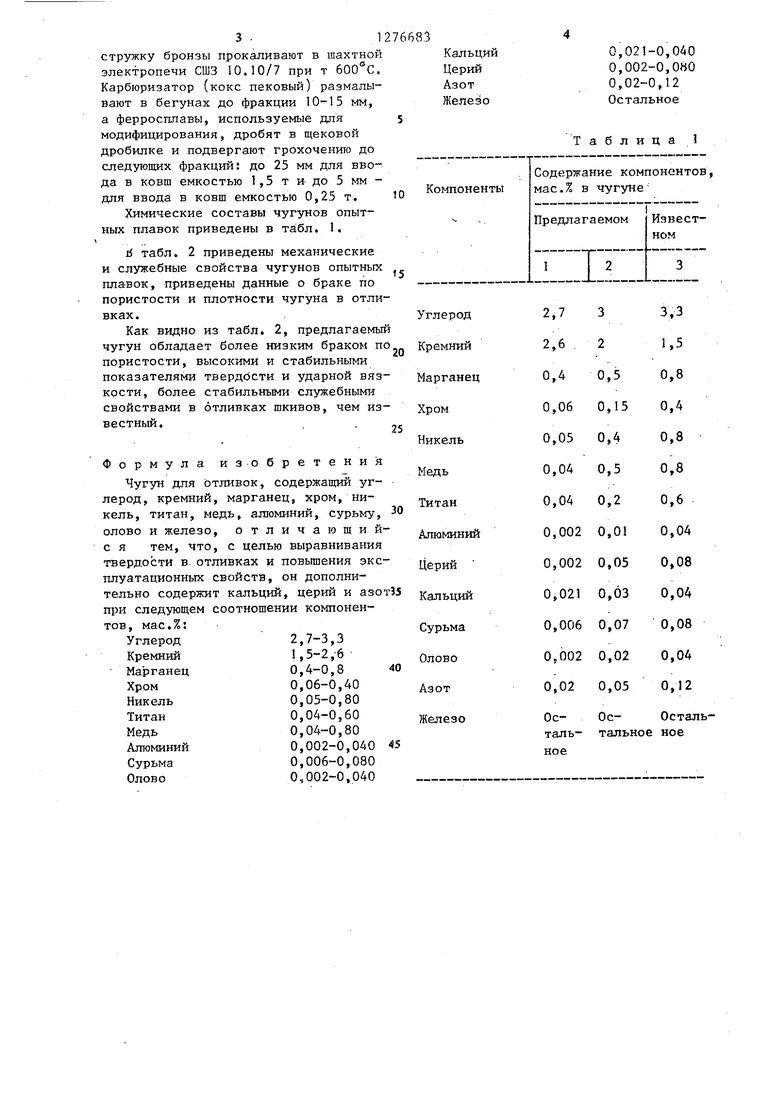

и табл. 2 приведены механические и служебные свойства чугунов опытных пла-вок, приведены данные о браке по пористости и плотности чугуна в отливках .

Как видно из табл. 2, предлагаемы чугун обладает более низким браком п пористости, высокими и стабильными показателями твердости и ударной вязкости, более стабильными служебными свойствами в отливках шкивов, чем известный.

Формула изобретения

Чугун для отливок, содержащий уг- лерод, кремний, марганец, хром, никель, титан, медь, алюминий, сурьму, олово и железо, отличающий- с я тем, что, с целью выравнивания твердости в отливках и повьппения эксплуатационных свойств, он дополнительно содержит кальций, церий и азо при следующем соотношении компонентов, мас.%:

Углерод2,7-3,3

Кремний1,5-2 , 6

Марганец0,4-0,8

Хром0,06-0,40

Никель0,05-0,80

Титан0,04-0,60

Медь0,04-0,80

Алюминий0,002-0,040

Сурьма0,006-0,080

Олово0,002-0,040

15

20

о

и

3

f -t

О f

г

О

со

о

-3А

(-

о

ч

г.

«

ь-1

Vt

со

to

IN О

ь

0)

ш

сГ«ЛчО

.f

со

см

VO

о

in n

со «а

О

со

vt

tN

со го

о

fO

-CV1СП

сч см eg

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1985 |

|

SU1305191A1 |

| Чугун | 1989 |

|

SU1654364A1 |

| Чугун | 1988 |

|

SU1581769A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

Изобретение относится к области металлургии, в частности к изысканию износостойких серых чугунов, выплавляемых в индукционных печах и используемых для изготовления шкивов и блоков . Цепь - выравнивание твердости по сечению отливки и повьшение эксплуатационных свойств. Чугун содержит компоненты в следующем соотношении, Mac.%t С 2,7-3,3; Si .1,5-2,6; Мп 0,4-0,8; Сг 0,06-0,4; Ni 0,5-0,8; Ti 0,04-0,6; Си 0,04-0,8; А1 0,002- 0,04; 8Ъ 0,006-0,08; Sn 0,002-0,04; Са 0,021-0,04; Се 0,002-0,08; N 0,02- 0,12; Fa - остальное. Введение в чугун кальция измельчает и стабилизирует структуру, уменьшает брак по пористости, очищает границы зерен от неметаллических включений, улучшает форму графита. Церий в количестве 0,0(12-0,08 мас.% обусловливает в чугуне стабилизацию твердости. Олово в чугуне выравнивает и повьш1ает твердость в отливках и повьшает фрикционную износостойкость. Чугзгн имеет следующие свойства: НВ 215-232; А„, 130- 145 Дж/см ; эксплуатационная стойкость (эталон С425).1,24-1,48; из- . нос 0,6-1.8 плотность 7246- 7265 кг/м. 2 табл. S (Л

| Чугун | 1981 |

|

SU985120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1120030A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-15—Публикация

1985-03-26—Подача