Предлагаемый пресс предназначен для изготовления инструментальных абразивных головок по ГОСТ 2447-52 нутем двухстороннего прессовання пуансонами.

В отличие от известных гидравлических прессов с кассетной засыпкой формы и автоматическим управлением пpeдлaгae rый пресс имеет пуансоны, состоящие из двух коицентрично расположенных рабочих элементов, каждый из которых приводится в действие отдельным гидравлическим цилиндром. Такое выпол;нение пресса обеспечивает получение профилированной части указанных абразивных головок.

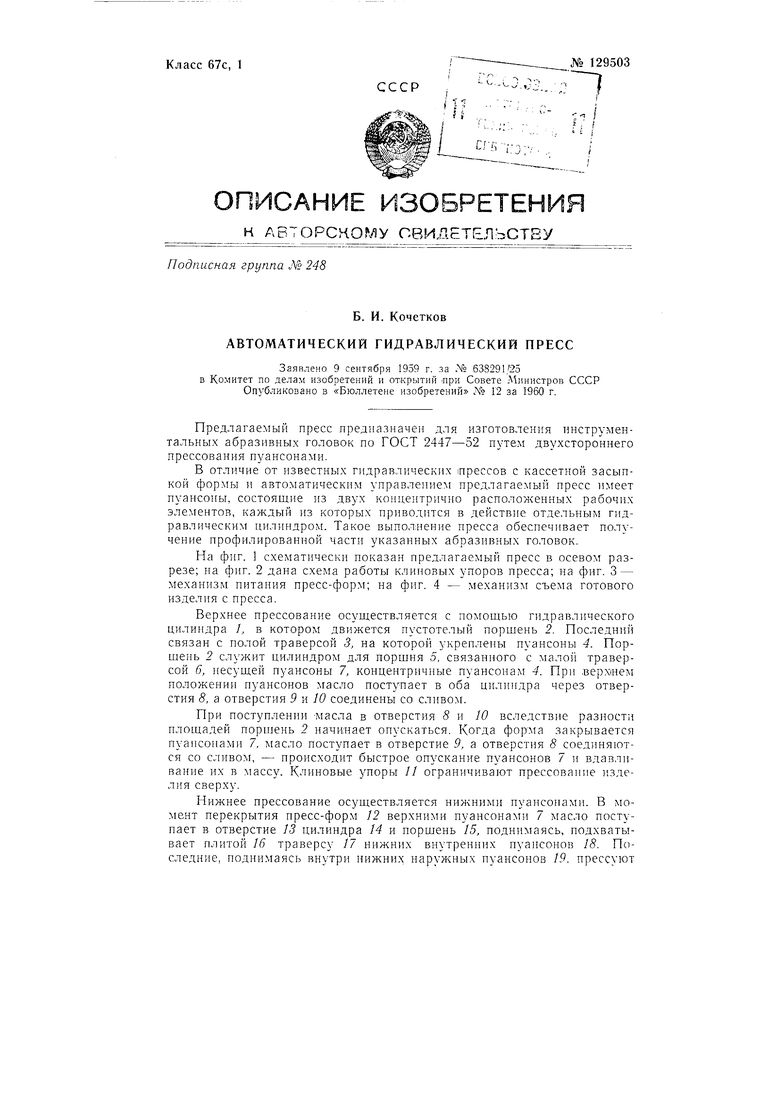

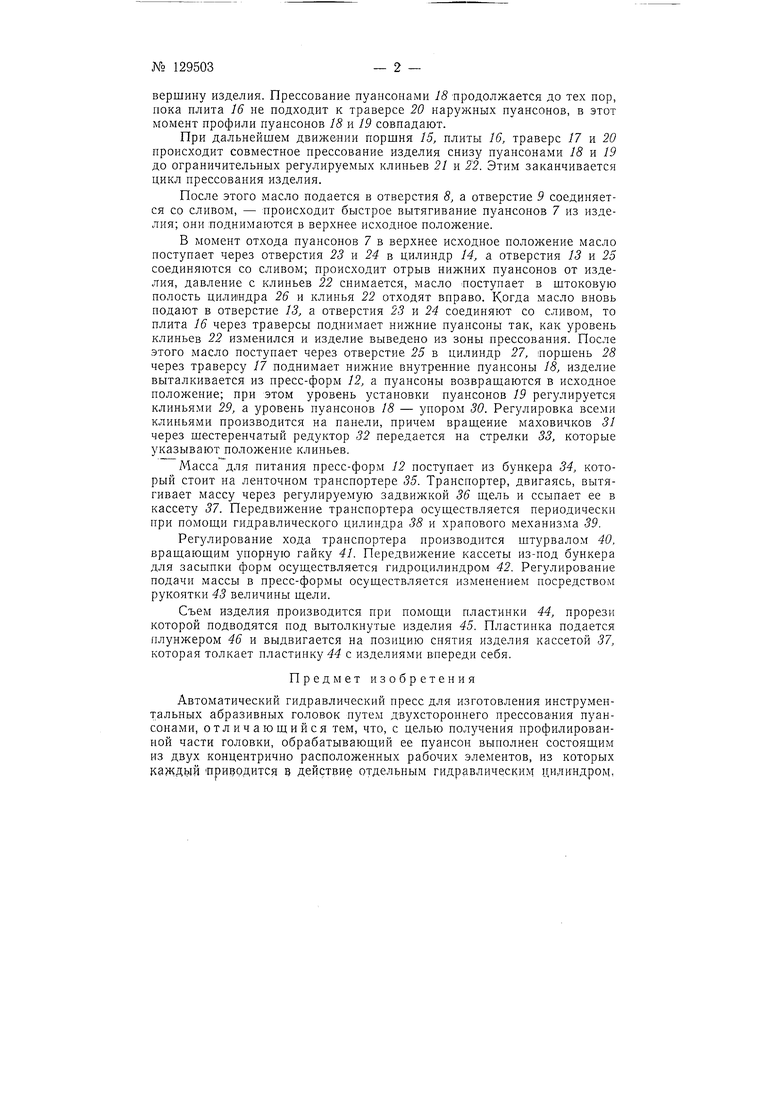

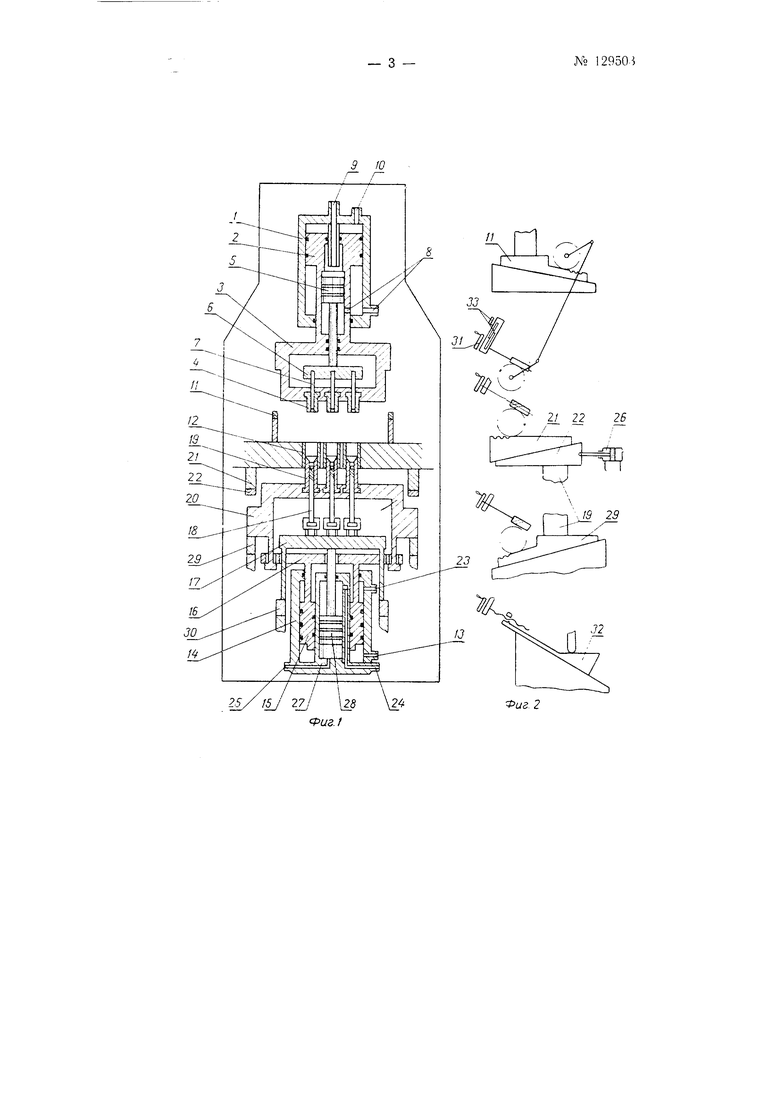

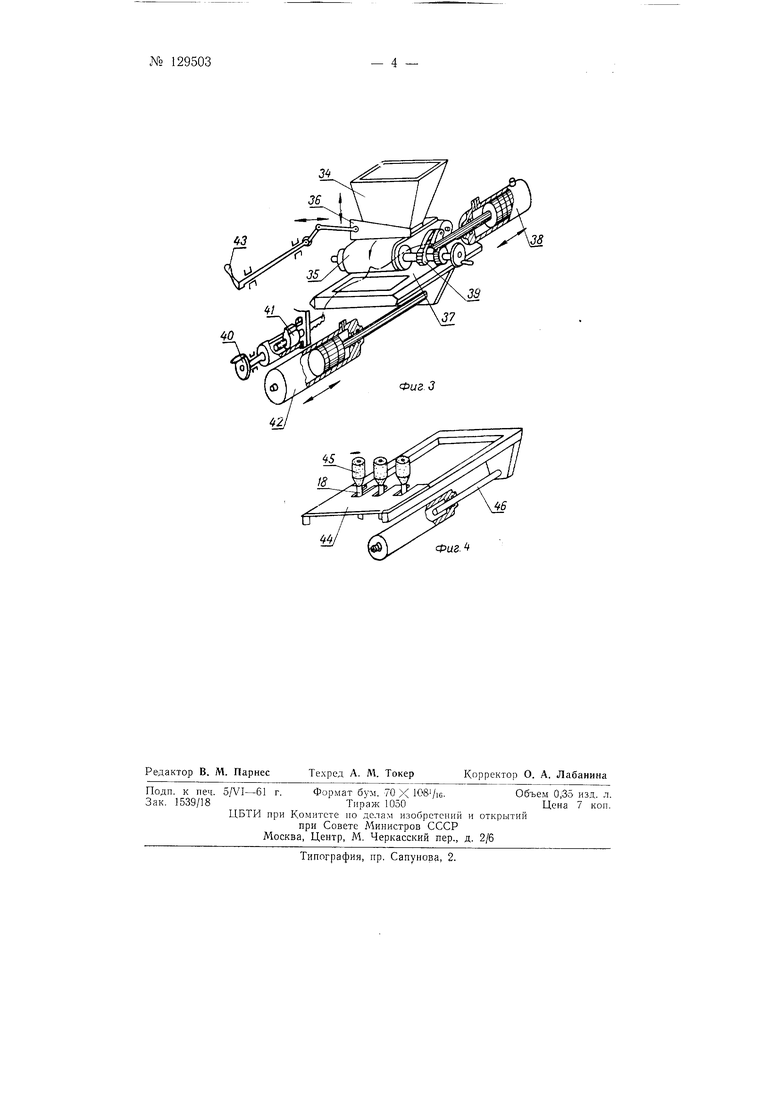

На фиг. 1 схематически показан предлагаемый пресс в осевом разрезе; на фиг. 2 дана схема работы клиповых упоров пресса; на фиг. 3 - механизм питания пресс-форм; на фиг. 4 - механизм съема готового изделия с пресса.

Верхнее прессование осуществляется с помощью гидравлического цилиндра /, в котором движется пустотелый порщень 2. Последний связан с полой траверсой 3, на которой укреплепы пуансоны 4. Порщень 2 служит цилиндром для порщня 5, связанного с малой траверсой 6, несущей пуансоны 7, концентричные пуансонам 4. При .верхием положении нуансонов масло поступает в оба цилиндра через отверстия 8, а отверстия 9 н 10 соединены со сливом.

При поступлении масла в отверстия 8 и 10 вследствие разности илощадей порп1ень 2 начинает опускаться. Когда форма закрывается пуансонами 7, масло поступает в отверстие 9, а отверстия 8 соединяются со сливом, - происходит быстрое опускание пуансонов 7 и вдавливание их в массу. Клиновые упоры // ограничивают прессоваиие изделия сверху.

Нижнее прессование осуществляется нижними пуансонами. В момент перекрытия пресс-форм 12 верхними пуансонами 7 масло поступает в отверстие 13 цилиндра 14 и поршень 15, поднимаясь, подхватывает плитой 16 траверсу /7 нижних внутренних пуансонов 18. Последние, поднимаясь внутри нижних наружных пуансонов 19, прессуют

№ 129503- 2 -

вершину изделия. Прессование пуансонами 18 нродолжается до тех пор, нока нлита 16 не подходит к траверсе 20 наружных пуансонов, в этот момент профили пуансонов 18 и 19 совпадают.

При дальнейшем движении поршня /5, плиты 16, траверс 17 и 20 происходит совместное прессование изделия снизу пуансонами 18 и 19 до ограничительных регулируемых клиньев 21 и 22. Этим заканчивается цикл прессования изделия.

После этого масло подается в отверстия 8, а отверстие 9 соединяется со сливом, - происходит быстрое вытягивание пуансонов 7 из изделия; они поднимаются в верхнее исходное положение.

В момент отхода пуансонов 7 в верхнее исходное положение масло поступает через отверстия 23 и 24 в цилиндр 14, а отверстия 13 и 25 соединяются со сливом; происходит отрыв нижних пуансонов от изделия, давление с клиньев 22 снимается, масло поступает в штоковую полость цили1ндра 26 и клинья 22 отходят вправо. Когда масло вновь подают в отверстие 13, а отверстия 23 и 24 соединяют со сливом, то плита 16 через траверсы поднимает нижние пуансоны так, как уровень клиньев 22 изменился и изделие выведено из зоны прессования. После этого масло поступает через отверстие 25 в цилиндр 27, 1поршень 28 через траверсу 17 поднимает нижние внутренние пуансоны 18, изделие выталкивается из пресс-форм 12, а пуансоны возвращаются в исходное положение; при этом уровень установки пуансонов 19 регулируется клиньями 29, а уровень пуансонов 18 - упором 30. Регулировка всеми клиньями производится на панели, причем врашение маховичков 31 через шестеренчатый редуктор 32 передается на стрелки 33, которые указывают положение клиньев.

Масса для питания пресс-форм 12 поступает из бункера 34, который стоит на ленточном транспортере 35. Транспортер, двигаясь, вытягивает массу через регулируемую задвижкой 36 щель и ссыпает ее в кассету 57. Передвижение транспортера осуществляется периодически при помощи гидравлического цилиндра 38 и храпового механизма 39.

Регулирование хода транспортера производится щтурвалом 40, вращающим упорлую гайку 41. Передвижение кассеты из-под бункера для засыпки форм осуществляется гидроцилиндром 42. Регулирование подачи массы в пресс-формы осуществляется изменением посредством рукоятки 43 величины щели.

Съем изделия производится при помощи пластинки 44, прорези которой подводятся под вытолкнутые изделия 45. Пластинка подается плунжером 46 и выдвигается на позицию снятия изделия кассетой 37, которая толкает пластинку 4- с изделиями впереди себя.

Предмет изобретения

Автоматический гидравлический пресс для изготовления инструментальных абразивных головок путем двухстороннего прессования пуансонами, отличающийся тем, что, с целью получения профилированной части головки, обрабатывающий ее пуансои выполнен состоящим из двух концентрично расположенных рабочих элементов, из которых каждый приводится в действие отдельным гидравлическим цилиндром,

Фиг. 2

3

45

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс с поворотным столом для прессования абразивных кругов | 1949 |

|

SU81116A1 |

| Гидравлический пресс автоматического действия для штамповки галош и иных изделий | 1948 |

|

SU83644A1 |

| Устройство для формования изделий | 1977 |

|

SU733986A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| Гидравлический пресс | 1979 |

|

SU837868A2 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| Фазопереходный пресс | 1982 |

|

SU1108018A2 |

| Устройство для изготовления ящиков из бумажной массы | 1949 |

|

SU92649A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1976 |

|

SU885023A1 |

Авторы

Даты

1960-01-01—Публикация

1959-09-09—Подача