(54) ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ

5

Изобретение относится к строительным материалам и может быть использовано в огнеупорной промышленности.

Известно устройство для прессования огнеупорных изделий, содержащее станину, установленный в ее верхней части цилиндр привода перемещения прессующего элемента, подвижную матрицу, размещенную на нижней опорной плите, и механизм снятия матрицы с изделий, размещенный в полом штоке цилиндра привода перемещения прессующего элемента, который выполнен в виде силового цилиндра, соединенного со щтоком плиты с закрепленными на ней щтырями 1.

Недостатком известного устройства является низкая производительность. Кроме того, на известном устройстве затруднено прессование изделия с разными скоростями и невозможно осуществить смену приложения усилия прессования, необходимого для получения равноплотных изделий.

Известен гидравлический пресс для производства огнеупорных изделий из порощкообразного материала, содержащий нижнюю и верхнюю траверсы с горизонтально-подвижным верхним пуансоном, матрицу, при крепленную к щтокам цилиндров ее пере- мещения, и приводной нижний пуансон 2. . Недостаток пресса состоит в том, что он не обеспечивает получения равноплотных изделий, сложен по конструкции и имеет низкую производительность и КПД.

Цель изобретения - обеспечение получения равноплотных изделий, упрощение конструкции пресса и повыщение производительности и КПД.

Поставленная цель достигается тем, что

10 гидравлический пресс для производства огнеупорных изделий из порошкообразного материала, содержащий нижнюю и верхнюю траверсы с горизонтально-подвижным пуансоном, матрицу, прикрепленную к ШТО 15 нам цилиндров ее перемещения, н приводной нижний пуансон, снабжен жестко прикрепленной к нижнему пуансону опорной плитой, взаимодействующей с установленными на щтоках цилиндров перемещения матрицы упорными шайбами.

20

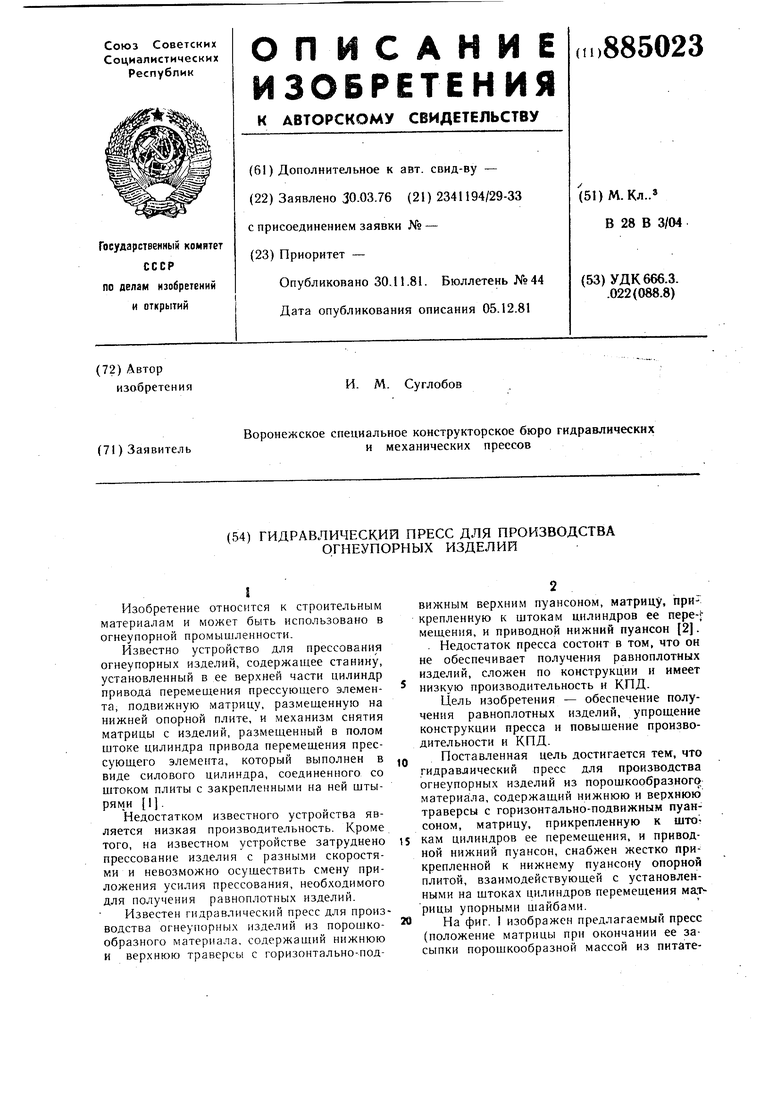

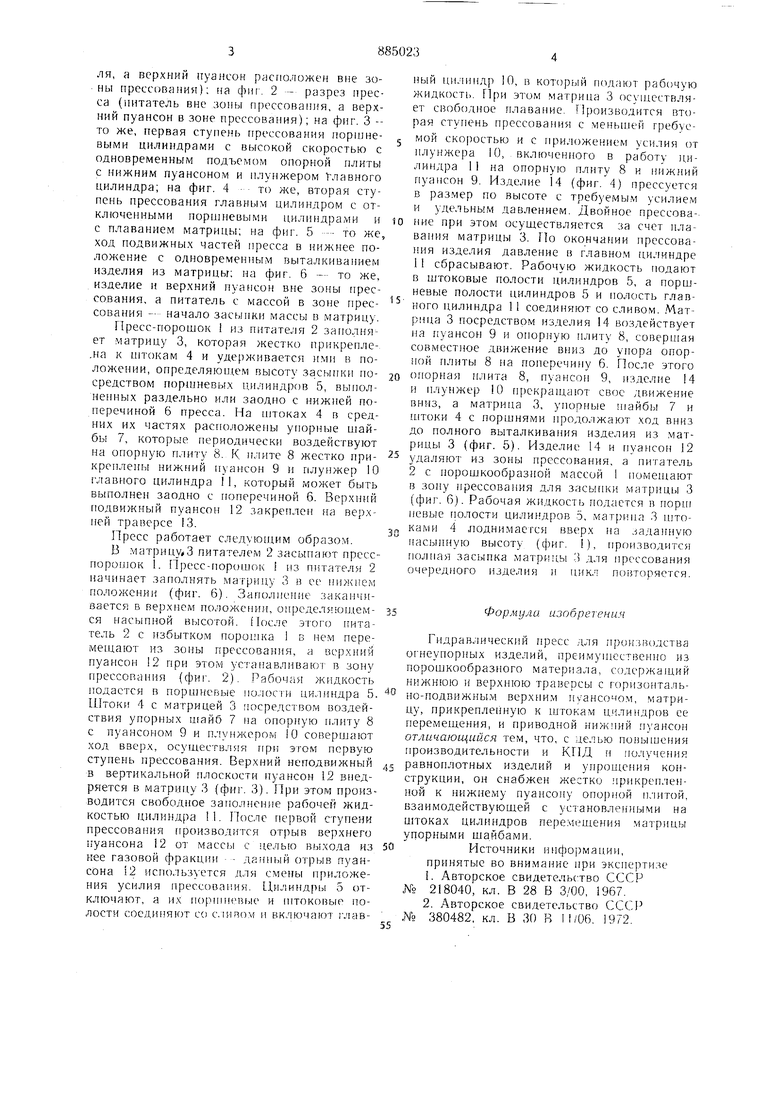

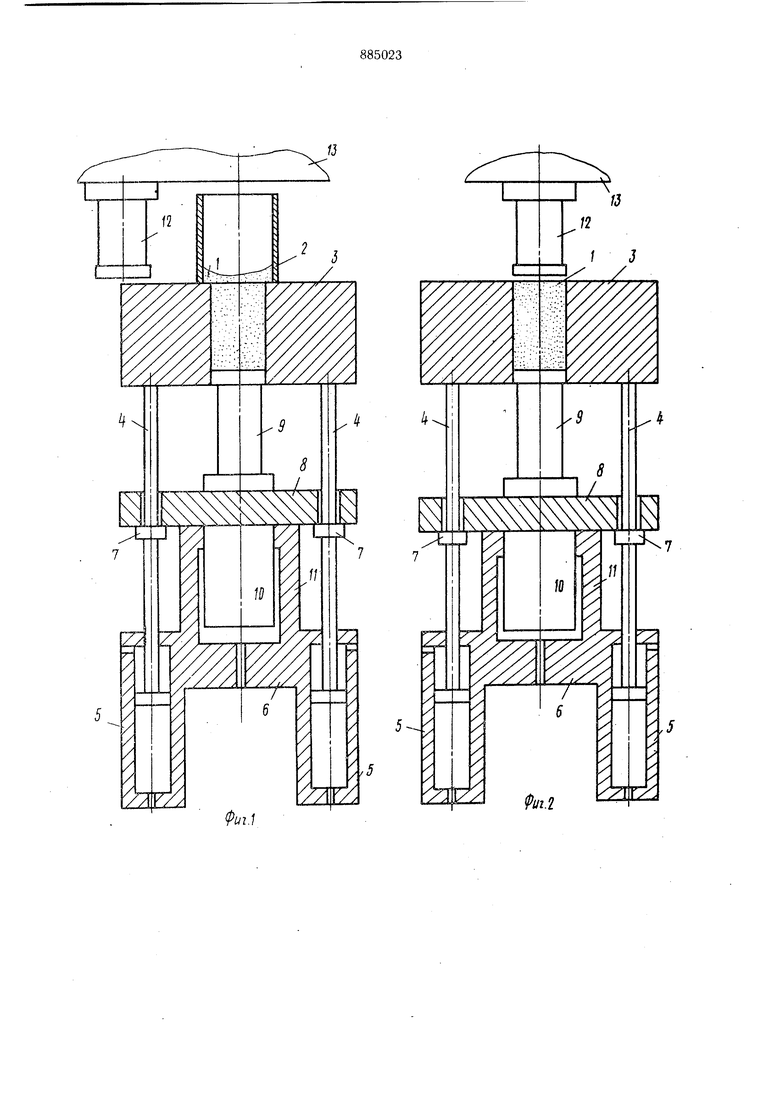

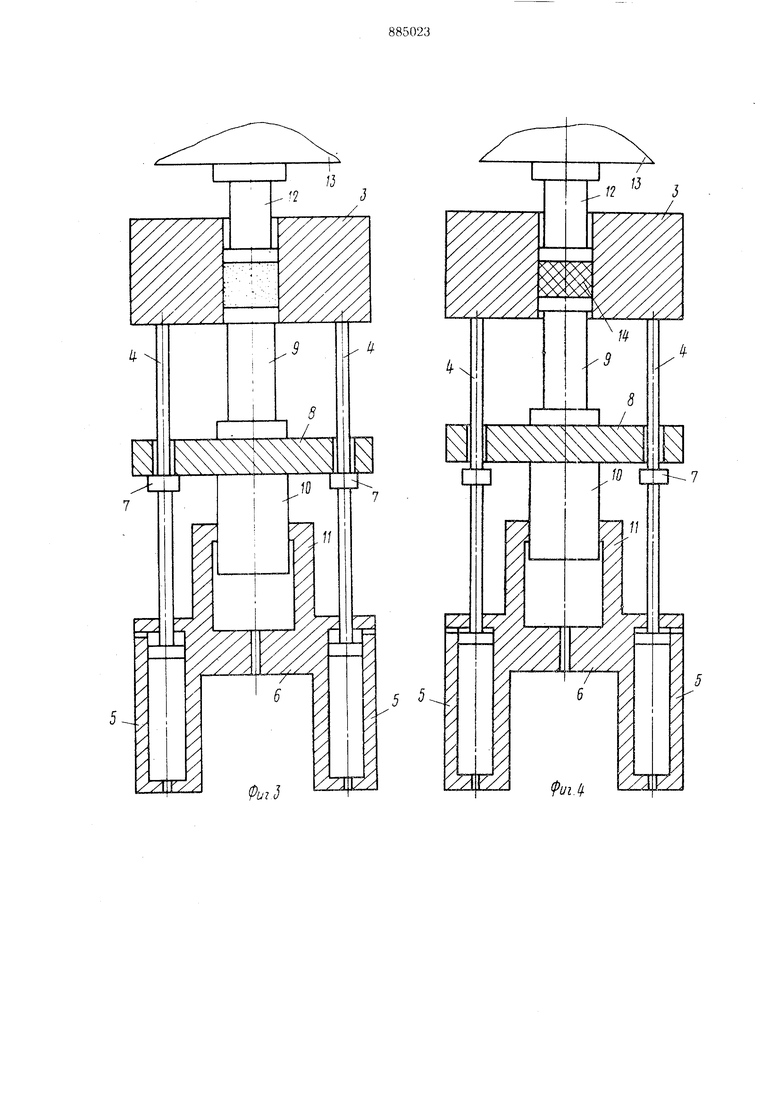

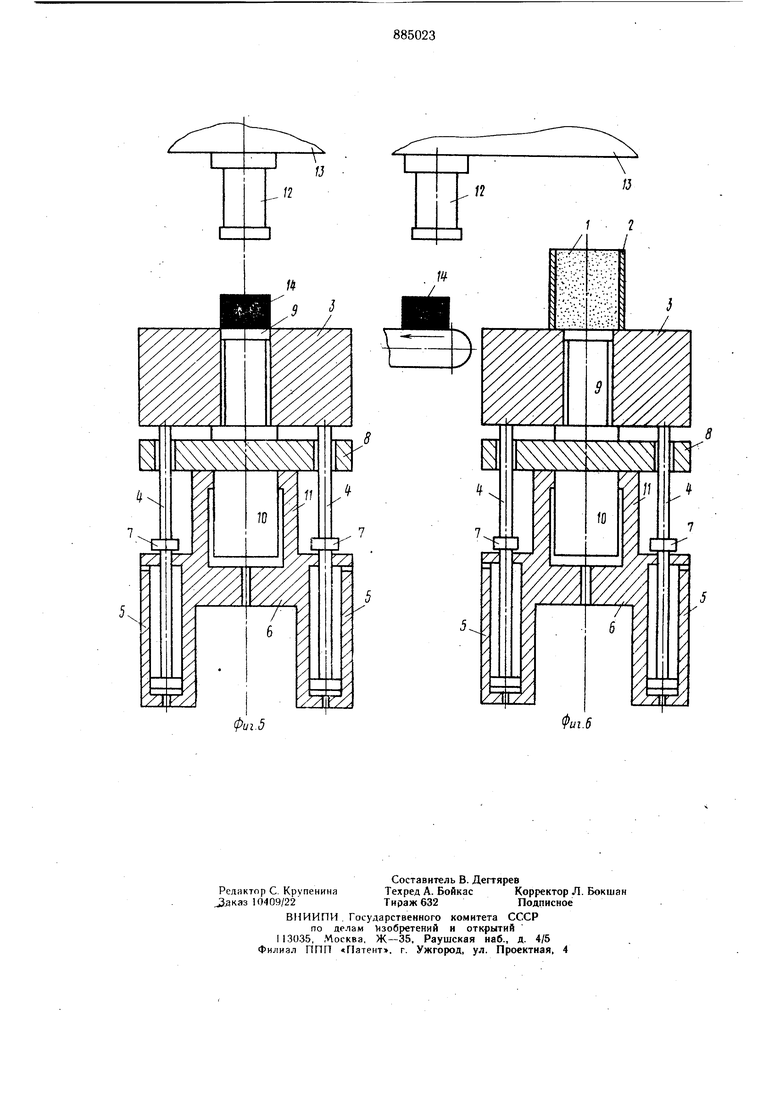

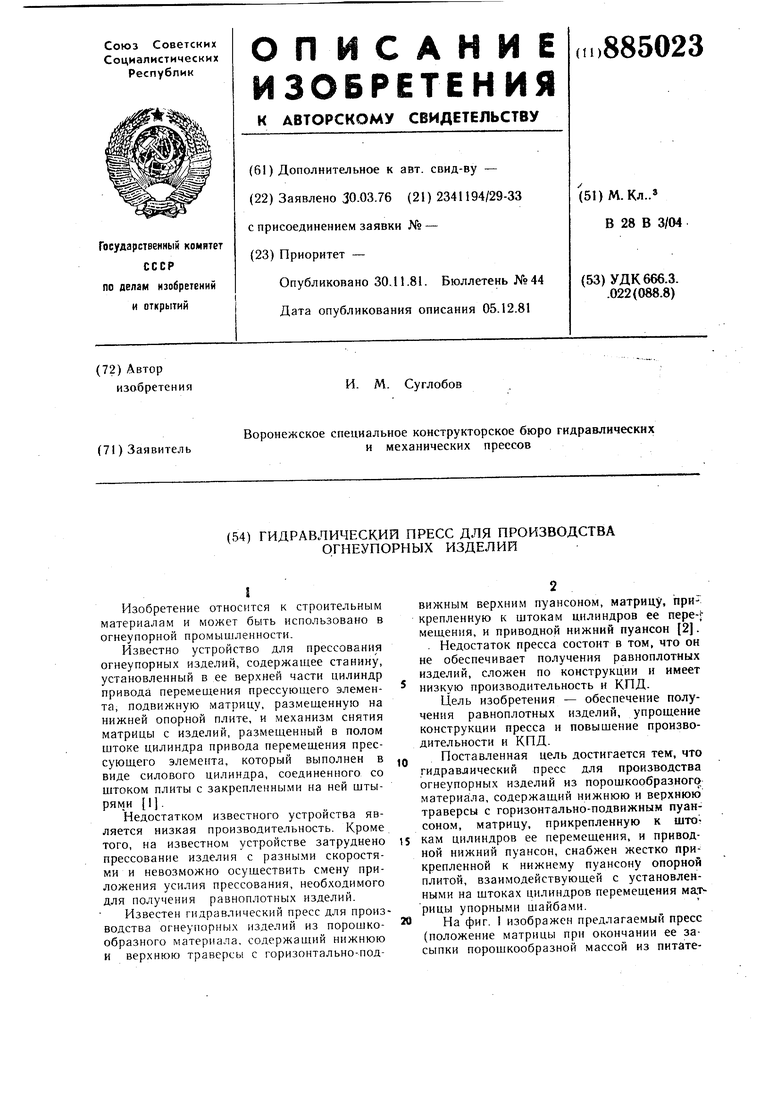

На фиг. I изображен предлагаемый пресс (положение матрицы при окончании ее засыпки порошкообразной массой из питателя, а верхний пуансон р кположеи вне зоны прессования); на фиг. 2 - разрез нресса (питатель вне зоны прессования, а верхний пуансон в зоне прессования); на фиг. 3 -то же, первая ступень прессования HopnjHeвыми цилиндрами с высокой скоростью с одновременным подъемом опорной плиты с нижним пуансоном и плунжером 1лавного цилиндра; на фиг. 4 то же, вторая ступень прессования главным цилиндром с отключенными поршневыми цилиндрами и с плаванием матрицы; на фиг. 5 -- то же, ход подвижных частей пресса в нижнее положение с одновременным выталкиванием изделия из матрицы; на фиг. 6 - то же, изделие и верхний пуансон вне зоны прессования, а питатель с массой в зоне прессования -- начало засыпки массы в матрицу.

Пресс-порошок 1 из питателя 2 заполняет матрицу 3, которая жестко прикрепле.на к штокам 4 и удерживается ими в положении, определяющем высоту засыпки посредством поршневы.х цилиндров 5, выполненных раздельно или заодно с нижней поперечиной 6 пресса. На штоках 4 в средних их частях расгюложены упорные шайбы 7, которые периодически воздействуют на опорную плиту 8. К и;1ите 8 жестко прикреплены нижний пуансон 9 И плунжер 10 главного цилиндра 1, который может быть выполне { заодно с поперечиной 6. Верхний подвижный пуансон 12 закреплеп на верхней траверсе 13.

Пресс работает следующим образом.

Б матрицу 3 питателем 2 засыпают пресспороиюк 1. Пресс-пороп,юк 1 из питател г 2 начинает заполнять матрицу 3 в ее нижнем по,ложении (фиг. 6). Заполнение заканчивается в верхнем по. ожении, )е;1еляюп.1емся насыпной высотой. 1осле ;5ioro питатель 2 с избытком порошка 1 в нем перемегцают из зоны прессования, а верхний пуансон 12 при зтом устанавливают в зону прессования {фиг. 2). Рабочая жидкость подается в поршневые .лостн цилиндра 5. Штоки 4 с матрицей 3 ;1осредство1М воздействия упорных шайб 7 на опорную плиту 8 с пуансоном 9 и плунжером 10 совершают ход вверх, осуществляя rrpii этом первую ступень прессования. Верхний неподвижный в вертикальной плоскости пуансон 12 внедряется в матрицу 3 (фиг. 3). При этом производится свободное заполнение рабочей жидкостью цилиндра И. После первой ступени прессования ггроизводится отрыв верхнего пуансона 12 от массы с целью в.ыхода из нее газовой фракции - данный отрыв пуансона 12 используется для смены ириложения усилия прессования. 11,илиндры 5 отключают, а их нор пневые и п токовые полости соединяют со с.1ивом и вк.лючают главный цилипдр 10, в который подают рабочую ЖИДКОСТ1). При этом матрица 3 осуществляет свободное плавание. Производится вторая ступень прессования с меньн.1ей гребуемой скоростью и с нриложением усилия от илунл ера 10, включенного в работу }{нлиндра 1 1 на опорную плиту 8 и нижний пуансон 9. Изделие 14 (фиг. 4) прессуется в размер по высоте с требуемым усилием и удельным давлением. Двойное прессование при этом осушествляется за счет нлавания матрицы 3. По окончании прессования изделия давление в главном цилиндре 11 сбрасывают. Рабочую жидкость подают в штоковые полости цилиндров 5, а поршневые полости цилиндров 5 и полость главного цилиндра 11 соединяют со сливом. МатpniUi 3 посредством изделия 14 воздействует на fiyaHCOH 9 и oпopliyю плиту 8, совершая совместное движение вниз до упора опорной плиты 8 на поперечину 6. После этого опорная плита 8, пуансон 9, изделие 14 и илунжер 10 HfJCKpaiuaiOT свое движение вниз, а матрица 3, унорные И1айбь 7 и штоки 4 с поршнями продолжают ход вниз до полного выталкивания изделия из матрицы 3 (фиг. 5). Изделие 14 и пуансон 12 удаляют из зоны прессования, а питатель 2 с порошкообразной массой 1 помешают в зону прессования для засыпки матрицы 3 (фиг. 6). Рабочая жидкость подается в nopin певые полости цилиндров 5, матрица 3 штоками 4 лоднимаегся вверх на задаьную насыпную высоту (фиг. 1), производится полная засыпка матрицы 3 для прессования очередного изделия и цикл повторяется.

Формула изобретения

Гидравлический ipecc для /троизводства огнеупорных изделий, преимущественно из порошкообразного материала, содержащий нижнюю и верхнюю траверсы с горизонтально-подвижны.м верхним иуансочом, матрицу, прикрепленную к штокам цилиндров ее перемешения, и приводной пуансон отличающийся тем, что, с целью повышения производительности и КГ1Д и по;1учения равноплотных изделий и упрошешш конструкции, он снабжен жестко фикрепленной к нижце1му пуансону опорной п;1итой, взаимодействуюшей с установленными на штоках цилиндров перемешения матрицы упорными шайбами.

Источники информагши,

принятые во внимание нри эксне 1тизе

1.Авторское свидетельство СССР N 218040, кл. В 28 В 3/00, 1967.

2.Авторское свидетельство СССР NO 380482, кл. В 30 В I i/06. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1977 |

|

SU662350A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676809A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Гидравлический пресс | 1984 |

|

SU1229043A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676810A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1985 |

|

SU1375456A1 |

| Гидравлический пресс | 1979 |

|

SU837868A2 |

| Гидравлический пресс для производства огнеупорных изделий | 1985 |

|

SU1252176A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

Авторы

Даты

1981-11-30—Публикация

1976-03-30—Подача