1

Изобретение относится к промьашленности строительных материалов и может быть использовано в огнеупорной промышленности, в частности при прессовании стгшеразливочных стаканов с обратным конусом.

По основному.авт.ев. № 6Б2350 известен гидравлический пресс, содержащий соединенные с горизонтально подвижным пуансоном и группой силовых цилиндров привода блок-матрицы, блок-пуансона, центрального формового знака и блока внутреннего пуансона, прикрепленные соответственно к верхней, траверсе и блоку внутреннего пуансона направляющими штангами, а блок внутреннего пуансона жестко соединен со штоком главного силового цилиндра и смонтирован на колоннах, причем блок-матрица смойтирована на. направляющих штангах ijf.

Недостатком данного пресса является низкая производительность.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что гидравлический пресс снабже системой управления, выполненной в виде основного двухпозиционного распределителя и вспомогательных распределителей, соединенных с ним, а также клапанов наполнения и сообщенного с ним трубопроводами обр атного клапана, причем один из вспомогательных распределителей соединен со штоковымй полостями силовых цилиндров блока-пуансона, а другой - с поршневыми полостями силовых цилиндров блока-матрицы и поршневыми полостями блока-пуансона, причем последние соединены через обратный клапан с полостью главного цилиндра и с клапаном наполнения.

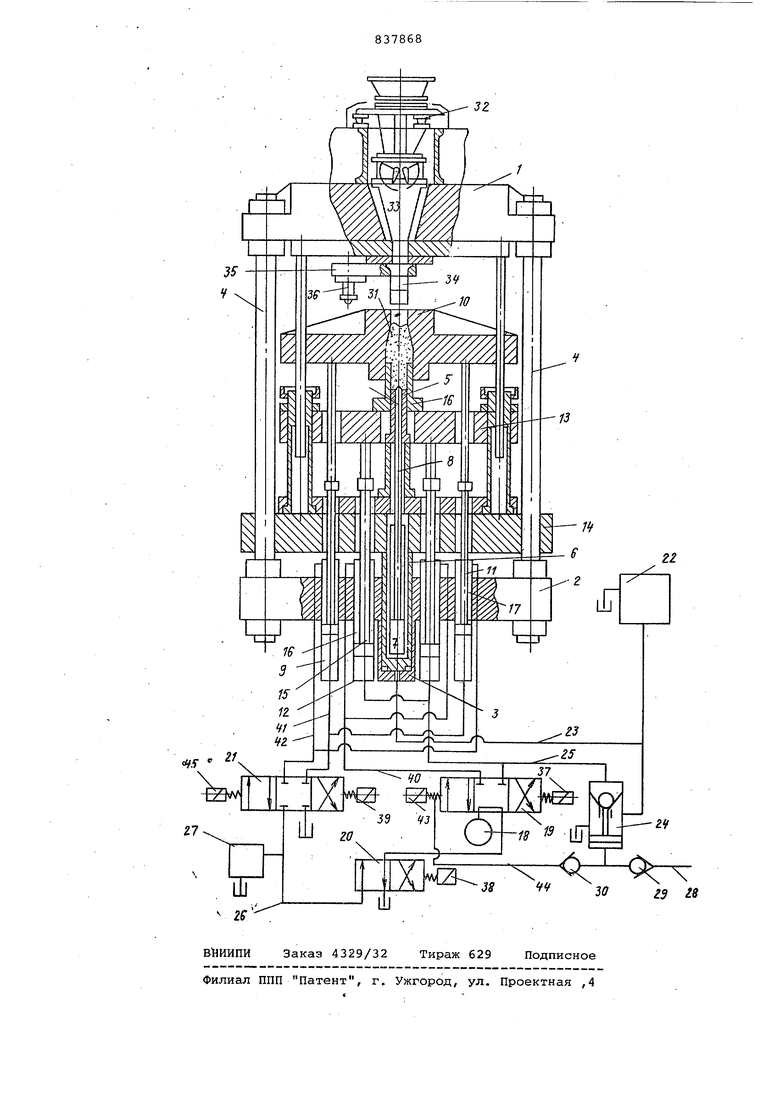

На чертеже схематически изображен предлагаегл 1й пресс.

Пресс содержит верхнюю траверсу 1 и нижнюю траверсу 2, выполненную заодно с главным цилиндром 3, колонны 4, а на колоннах 4 подвижно в осевом направлении смонтирована плита внутреннего пуансона 5, которая жестко соединена с плунжером 6, в котором жестко смонтирован поршневой цилиндр 7, шток которого соединен с центральным формовым знаком 8. На траверсе 2 жестко смонтированы поряиневые цилиндры 9 привода блок-матрицы Ю, которая жестко соединена со штоками 11. Кроме этого, на траверсе 2 жестко смонтированы поршневые цилиндры

12 привода плиты 13 блок-пуансона 14. Плита 13 жестко соединена со штками 15 цилиндров 12. Рабочая площадь штоковых полостей 16 цилиндров 12 равна рабочей площади поршневых полостей 17 цилиндров 9, Все указан1 ные узлы, за исключением цилиндра 7 центрального формового знака 8, с источником-питания в виде насоса 18 переменной производительности через главный распределитель 19. Двухпозиционный распределитель 20 соединяет с главным распределителем через вспомогательный распределитель 21, штоковые полости 16 цилиндров 12 и поршневые полости 17 цилиндров 9. Клапан 22 наполнения размещен выше уровня цилиндра 3 и соединен с ним линией 23, а через клапан24 обратный управляег ий посредством линии 25 соединен с поршневыми полостями цилиндров 12. На линии 26 размещен клапан 27 предохранительный , на линии 28 управ- ления размещены клапана 29 и 30 обратные.

Система управления гидравлически прессом работает следующим образом.

Блок-матрица 10 заполняется массой 31 посредством весового дозатора 32 и воронок 33 и 34, опора 35 с пуансоном; 36 устанавливаются на позицию прессования и формовый знак 8 совершает ход вверх. Включаются электромагниты 37-39 и рабочая жидкость от насоса 18, дающего при это максимальную производительность, через распределитель 19, подвод 25 подается в поршневые полости цилиндров 12, а из штоковых полостей цилиндров 12 по подводу 40 через распределители 19-21 и по подводу 41 рабочая жидкость подается в поршневые полости 17 цилиндров 9, а так как рабочие площади .полостей 16 и 17 выполнены равныг/ш, то блок-пуансоны посредством соответствующих силовых элементов и блок-матрица 10 соверщают синхронное перемещение вверх, осуществляя при этом первую ступень прессования. При этом осуществляется относительное внедрение пуансона 36 ов бЛок-матрицу 10 без относительного перемещения пуансоно и блок-матрицы 10. Из штоковых полотей цилиндров 9 по подводу 42 рабочая жидкость идет через распределитель 21 на слив,а по подводу 23 осуществляется свободное заполнение полости главного цилиндра 3 посредством открытого при этом клапана 22 наполнения. Из поршневой полости цилиндра 7 с определенным подпором рабочая жидкость идет на слив, а штоковая полость цилиндра 7 свободн заполняется, центральный формовый знак 8 при этом находится в жестком контакте с пуансоном 36. Первая ступень прессования осуществляется до

полного внедрения пуансона 36 и жесткого упора блок-матрицы на опору 35. Во второй ступени прессования остается включенным только один электромагнит 37 и рабочая жидкость продолжат поступать от насоса 18 (дающего при этом производительность от максимальной до средней 7 через распределитель 19, подвод 25 в поршневые полости цилиндров 12, а блок-пуансоны посредством соответствующих силовых элементов совершают синхронное перемещение вверх до упора первого в блок-матрицу 10. При этом рабочая жидкость из штоковых полостей цилиндров 12 по подводу 40 через распределители 19 и 20 идет на слив. После этого, как блок-пуансон наружный переместится до упора в блок-матрицу 10, посредством подвода 28 через клапан обратный 29 поается жидкость системы управления в клапан 24-обратный управляемый, который открывается и рабочая жидкость поступает по подводу 25, через клапан 24, по подводу 23 в главHtaf( цилиндр 3, и блок-пуансона внутреннего совершает ход вверх до упора в блок-матрицу 10 посредством соответствующих силовых упоров. При этом клапан 22 наполнения закрыт. Завершается третья ступень прессования - прессования изделия в размер по высоте. По окончании прессования изделия включается электромагнит 43, одновременно жидкость управления по подводу 34, через клапан обратный 30 поступает в клапан 24 обратный управляемый, открывая его, а рабочая жидкость от насоса 18 через распределитель 19, подвод 40 поступает в штоковые полости 16 цилиндров 12, блок-пуансоны внутренний и наружный с изделием совершают ход вниз. Блокпуансон внутренний совершает ход вниз до упора плунжера в днище главного цилиндра, блок-пуансон наружный совершает ход вниз до полного освобождения изделия. Из главного цилиндра 3 жидкость по подводу 23 через открытый клапан наполнения 22 идет на слив, а из поршневых полостей цилиндров 12 по подводу 25 жидкость идет на слив через распределители 19 и 20 и соответственно через клапаны 24 и 22. Цосле этого цинтральный формовый знак 8 совершает полный ход вниз и занимает свое нижнее положение, а блок-матрицы 10 остается в своем верхнем положении. Данное положение прессующих элементов соответствует полному освобождению изделия, которое удаляют из зоны прессования. После того/ как изделие удалят из зоны прессования, включается электромагнит 37 и рабочая жидкость от насоса 18 через распределитель 19 по подводу 25 поступает в поршневые полости цилиндров 12, а из штоковых полостей цилиндров по подводу 40 через распределители 19 и 20 жидкост идет на слив. Блок-пуансон наружный совершает ход вверх в положение для засыпки массы. После этого включаются электромагниты 38 и 45 и рабочая жидкость от насоса 1В через распределители 20 и 21 по подводу 42 поjiasTCH в штоковые полости цилиндров 9, а из поршневых полостей цилиндров 9 по подводу 41 через распределитёль 21 жидкость идет на слив, блок-матрицы 10 совершает ход вниз в положение для засыпки массы. Огнеупорную массу 31 засыпают в блок-матрицу 10, и цикл повторяется. Данная система управления гидравлическим прессом позволяет повысить производительность. Формула изобретения Гидравлический пресс по авт.св. № 662350, отличающийся тем, что, с целью повышения производительности, он снабжен системой управления, выполненной в виде основного двухпозиционного распределителя и вспомогательных распределителей, соединенных с ним, а также клапана наполнения и сообщенного с ним трубопроводами обратного клапана, причем один из вспомогательных распределителей соединен со штоковыми полостями силовых цилиндров блока-пуансона, а другой - с поршневыми полостями силовых цилиндров блока-матрицы и поршневыми полостями блока-пуансона, причем последние соединены через обратный клапан, с полостью главного цилиндраи с клапаном наполнения. Источники информации, принятые во внимание при экспертизе .1. Авторское свидетельство СССР 662350, кл. В 28 В 3/04, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1977 |

|

SU662350A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2014 |

|

RU2549262C1 |

| Гидравлический пресс для производства огнеупорных изделий | 1985 |

|

SU1375456A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1984 |

|

SU1286418A1 |

| Гидравлический пресс для выдавливания труб | 1990 |

|

SU1785456A3 |

| Гидравлический пресс | 1984 |

|

SU1229043A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1976 |

|

SU885023A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676810A1 |

| УСТРОЙСТВО ДЛЯ СНАРЯЖЕНИЯ БОЕПРИПАСОВ ПОРОШКООБРАЗНЫМИ ВЗРЫВЧАТЫМИ СОСТАВАМИ | 2010 |

|

RU2520585C1 |

| Система управления гидравлическим прессом | 1988 |

|

SU1516373A1 |

Авторы

Даты

1981-06-15—Публикация

1979-01-03—Подача