Изобретение относится к чайной промышленности, а именно к процессам сушки чая, и может быть использовано на чайных фабриках первичной переработки.

Цель изобретения - повышение качества продукции путем обеспечения равномерности обработки.

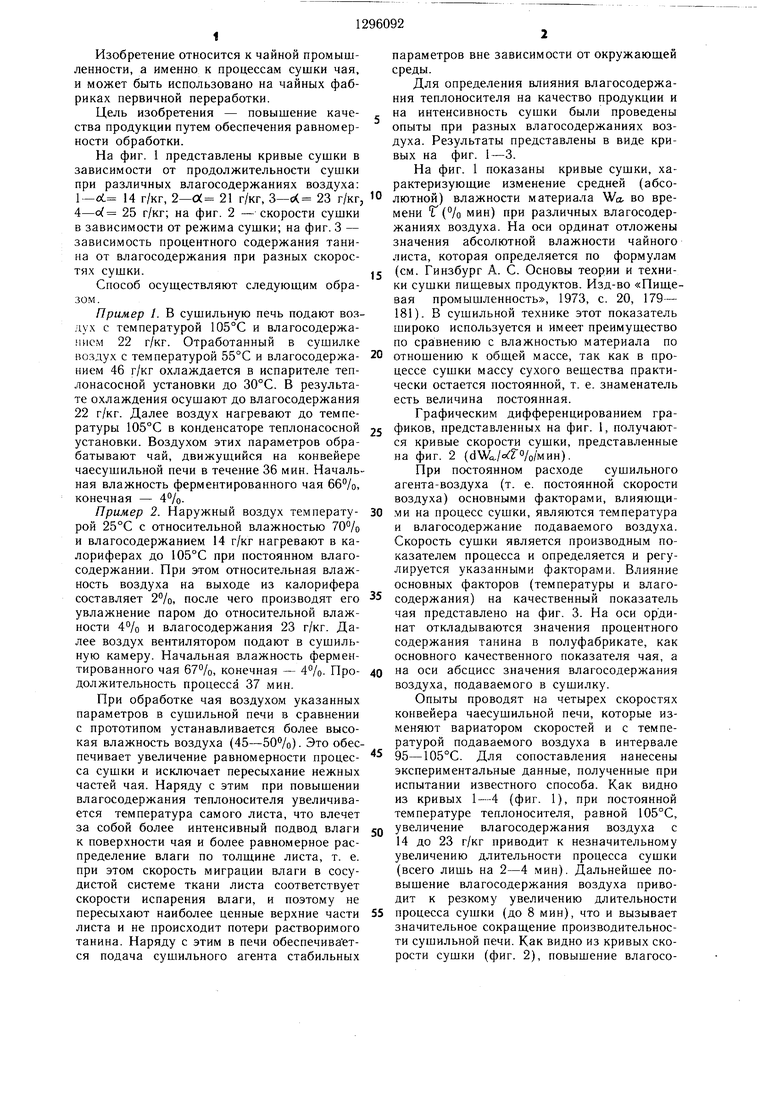

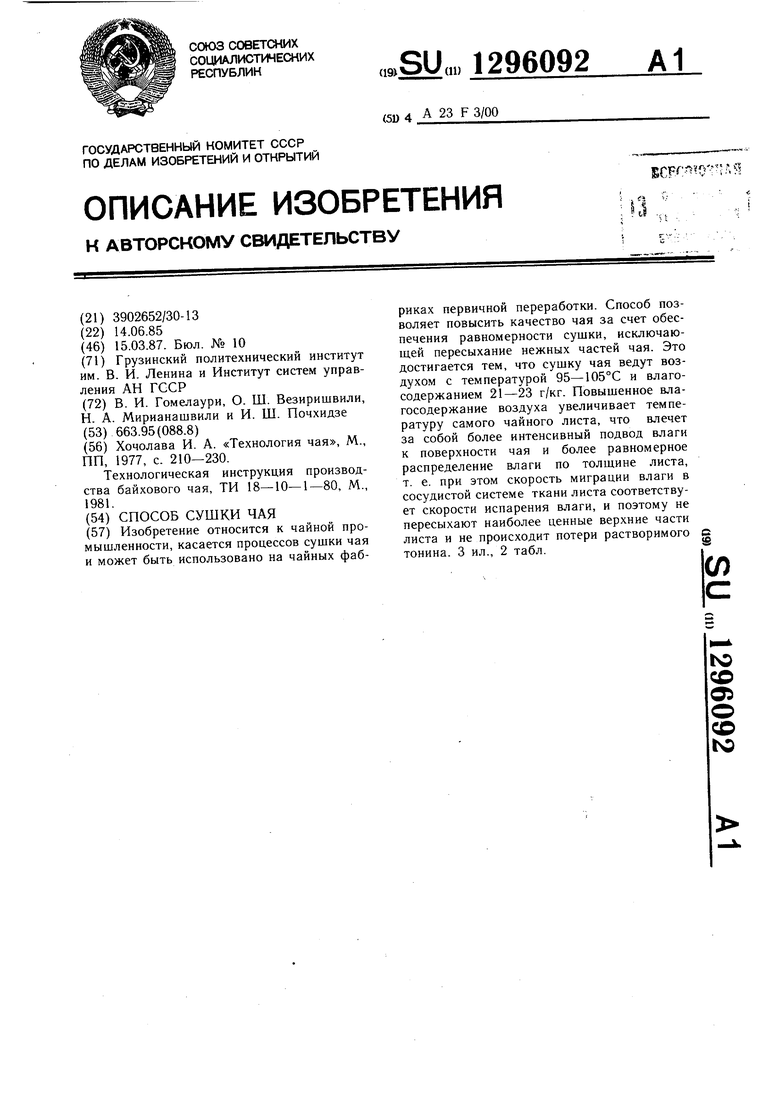

На фиг. 1 представлены кривые сушки в зависимости от продолжительности сушки при различных влагосодержаниях воздуха:

параметров вне зависимости от окружающей среды.

Для определения влияния влагосодержа- ния теплоносителя на качество продукции и на интенсивность сушки были проведены опыты при разных влагосодержаниях воздуха. Результаты представлены в виде кривых на фиг. 1-3.

На фиг. 1 показаны кривые сушки, ха- рактеризуюшие изменение средней (абсо1-о{. 14 г/кг, 2-СХ 21 г/кг, 3-о( 23 г/кг, 0 лютной) влажности материала Wo, во времени Т (/о мин) при различных влагосодержаниях воздуха. На оси ординат отложены значения абсолютной влажности чайного листа, которая определяется по формулам

J5 (см. Гинзбург А. С. Основы теории и техники сушки пишевых продуктов. Изд-во «Пише- вая промышленность, 1973, с. 20, 179- 181). В сушильной технике этот показатель широко используется и имеет преимущество по сравнению с влажностью материала по

20 отношению к обш,ей массе, так как в процессе сушки массу су.хого веш,ества практически остается постоянной, т. е. знаменатель есть величина постоянная.

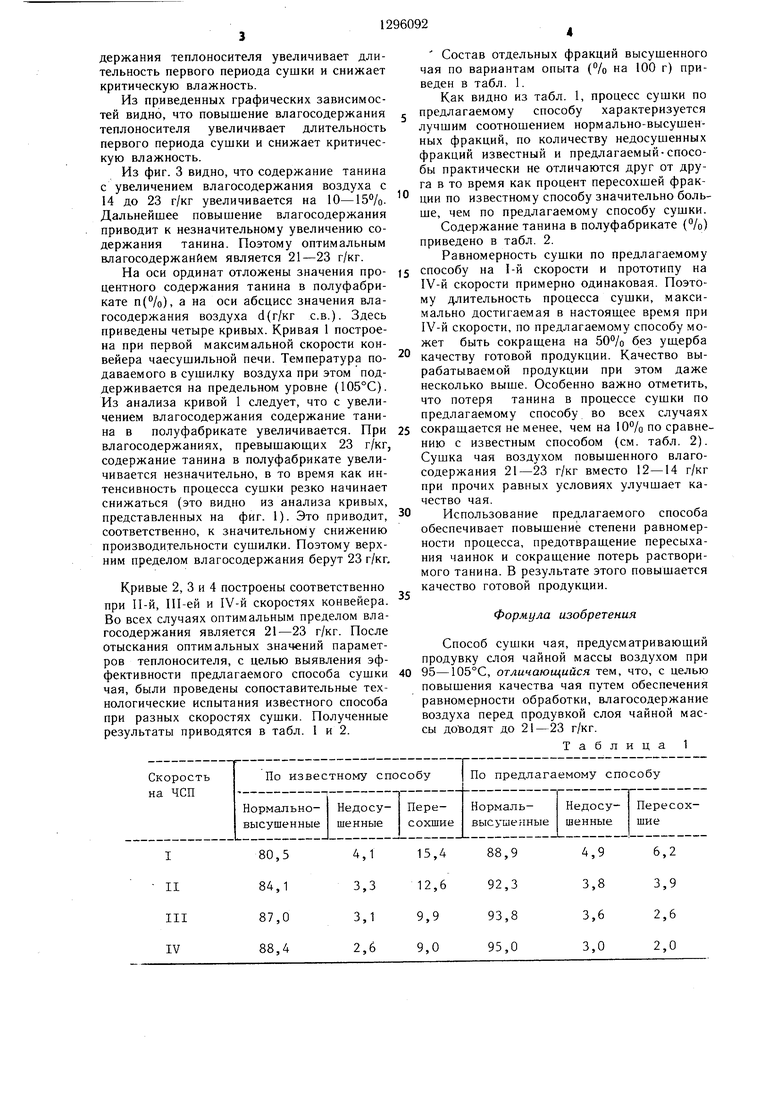

Графическим дифференцированием гра4-с 25 г/кг; на фиг. 2 - скорости сушки в зависимости от режима сушки; на фиг. 3 - зависимость процентного содержания танина от влагосодержания при разных скоростях сушки.

Способ осуществляют следующим образом .

Пример 1. В сушильную печь подают воздух с температурой 105°С и влагосодержа- 1исм 22 г/кг. Отработанный в сушилке воздух с температурой 55°С и влагосодержа- нием 46 г/кг охлаждается в испарителе теп- лонасосной установки до 30°С. В результате охлаждения осушают до влагосодержания 22 г/кг. Далее воздух нагревают до температуры 105°С в конденсаторе теплонасосной 25 фиков, представленных на фиг. 1, получаютустановки. Воздухом этих параметров обрабатывают чай, движущийся на конвейере чаесушильной печи в течение 36 мин. Начальная влажность ферментированного чая 66°/о, конечная - 4%.

Пример 2. Наружный воздух температу- 30 рой 25°С с относительной влажностью 70% и влагосодержанием 14 г/кг нагревают в калориферах до 105°С при постоянном влаго- содержании. При этом относительная влажность воздуха на выходе из калорифера составляет 2°/о, после чего производят его увлажнение паром До относительной влажности 4% и влагосодержания 23 г/кг. Далее воздух вентилятором подают в сушильную камеру. Начальная влажность фермен35

ся кривые скорости сушки, представленные на фиг. 2 {dWa./° :Гo/o/мин).

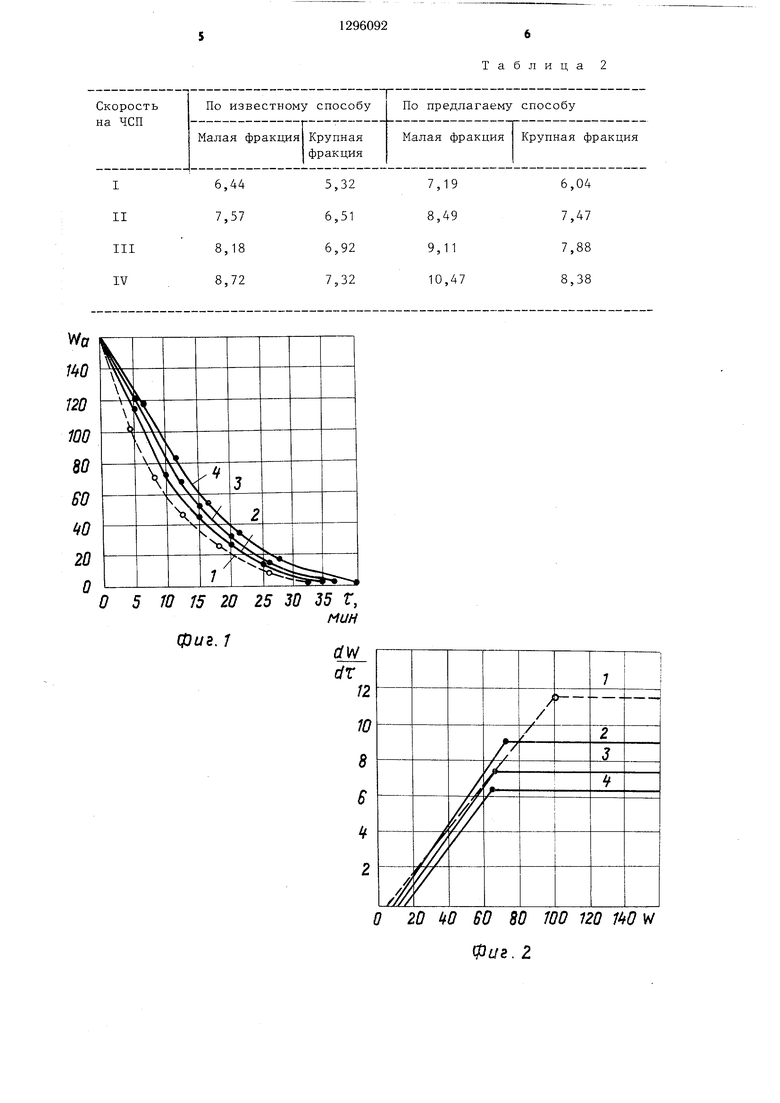

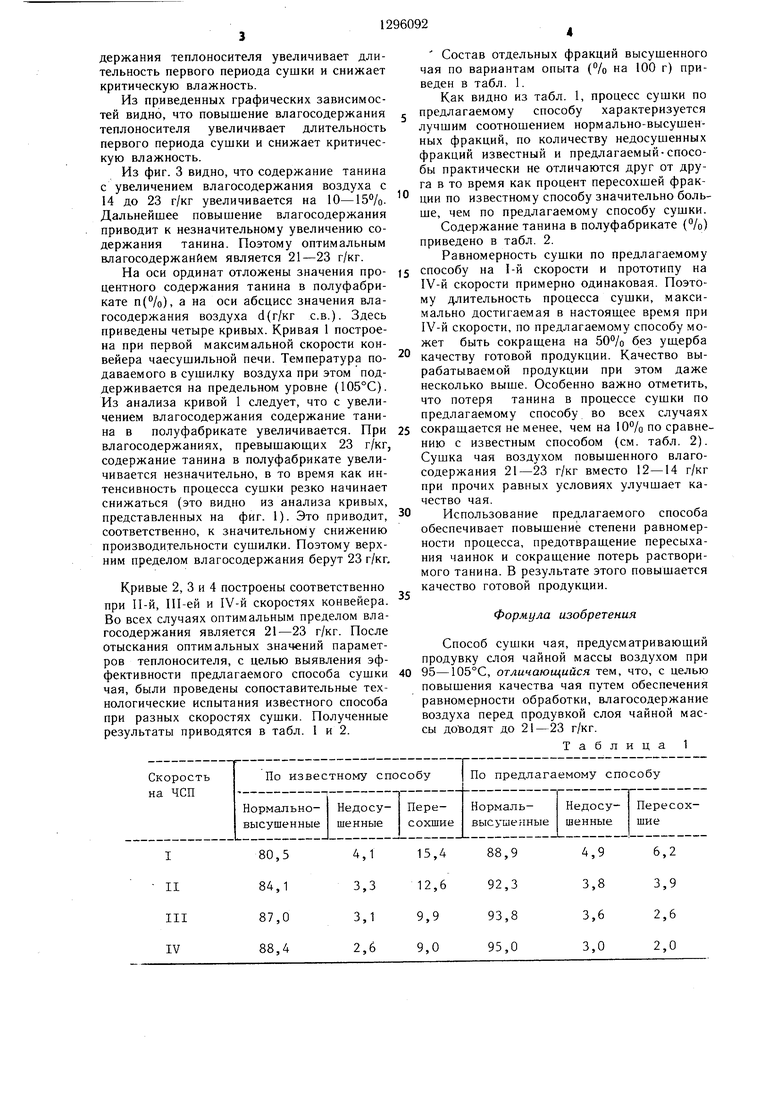

Г1ри постоянном расходе сушильного агента-воздуха (т. е. постоянной скорости воздуха) основными факторами, влияющими на процесс сушки, являются температура и влагосодержание подаваемого воздуха. Скорость сушки является производным показателем процесса и определяется и регулируется указанными факторами. Влияние основных факторов (температуры и влагосодержания) на качественный показатель чая представлено на фиг. 3. На оси ординат откладываются значения процентного содержания танина в полуфабрикате, как основного качественного показателя чая, а

тированного чая 67%, конечная - 4%. Про- 40 абсцисс значения влагосодержания

45

должительность процесса 37 мин.

При обработке чая воздухом указанных параметров в сушильной печи в сравнении с прототипом устанавливается более высокая влажность воздуха (45-50%). Это обеспечивает увеличение равномерности процесса сушки и исключает пересыхание нежных частей чая. Наряду с этим при повышении влагосодержания теплоносителя увеличивается температура самого листа, что влечет за собой более интенсивный подвод влаги к поверхности чая и более равномерное распределение влаги по толщине листа, т. е. при этом скорость миграции влаги в сосудистой системе ткани листа соответствует скорости испарения влаги, и поэтому не пересыхают наиболее ценные верхние части 55 листа и не происходит потери растворимого танина. Наряду с этим в печи обеспечива ет- ся подача сушильного агента стабильных

50

воздуха, подаваемого в сушилку.

Опыты проводят на четырех скоростях конвейера чаесушильной печи, которые изменяют вариатором скоростей и с температурой подаваемого воздуха в интервале 95-105°С. Для сопоставления нанесены экспериментальные данные, полученные при испытании известного способа. Как видно из кривых 1-4 (фиг. 1), при постоянной температуре теплоносителя, равной 105°С, увеличение влагосодержания воздуха с 14 до 23 г/кг приводит к незначительному увеличению длительности процесса сушки (всего лишь на 2-4 мин). Дальнейшее повышение влагосодержания воздуха приводит к резкому увеличению длительности процесса сушки (до 8 мин), что и вызывает значительное сокращение производительности сушильной печи. Как видно из кривых скорости сушки (фиг. 2), повышение влагосопараметров вне зависимости от окружающей среды.

Для определения влияния влагосодержа- ния теплоносителя на качество продукции и на интенсивность сушки были проведены опыты при разных влагосодержаниях воздуха. Результаты представлены в виде кривых на фиг. 1-3.

На фиг. 1 показаны кривые сушки, ха- рактеризуюшие изменение средней (абсолютной) влажности материала Wo, во времени Т (/о мин) при различных влагосодержаниях воздуха. На оси ординат отложены значения абсолютной влажности чайного листа, которая определяется по формулам

ся кривые скорости сушки, представленные на фиг. 2 {dWa./° :Гo/o/мин).

Г1ри постоянном расходе сушильного агента-воздуха (т. е. постоянной скорости воздуха) основными факторами, влияющими на процесс сушки, являются температура и влагосодержание подаваемого воздуха. Скорость сушки является производным показателем процесса и определяется и регулируется указанными факторами. Влияние основных факторов (температуры и влагосодержания) на качественный показатель чая представлено на фиг. 3. На оси ординат откладываются значения процентного содержания танина в полуфабрикате, как основного качественного показателя чая, а

воздуха, подаваемого в сушилку.

Опыты проводят на четырех скоростях конвейера чаесушильной печи, которые изменяют вариатором скоростей и с температурой подаваемого воздуха в интервале 95-105°С. Для сопоставления нанесены экспериментальные данные, полученные при испытании известного способа. Как видно из кривых 1-4 (фиг. 1), при постоянной температуре теплоносителя, равной 105°С, увеличение влагосодержания воздуха с 14 до 23 г/кг приводит к незначительному увеличению длительности процесса сушки (всего лишь на 2-4 мин). Дальнейшее повышение влагосодержания воздуха приводит к резкому увеличению длительности процесса сушки (до 8 мин), что и вызывает значительное сокращение производительности сушильной печи. Как видно из кривых скорости сушки (фиг. 2), повышение влагосодержания теплоносителя увеличивает длительность первого периода сушки и снижает критическую влажность.

Из приведенных графических зависимостей видно, что повышение влагосодержания теплоносителя увеличи-вает длительность первого периода сушки и снижает критическую влажность.

Из фиг. 3 видно, что содержание танина с увеличением влагосодержания воздуха с 14 до 23 г/кг увеличивается на 10-15%. Дальнейшее повышение влагосодержания приводит к незначительному увеличению содержания танина. Поэтому оптимальным влагосодержанйем является 21-23 г/кг.

На оси ординат отложены значения процентного содержания танина в полуфабрикате п(%), а на оси абсцисс значения влагосодержания воздуха d(r/Kr с.в.). Здесь приведены четыре кривых. Кривая 1 построена при первой максимальной скорости конвейера чаесушильной печи. Температура подаваемого в сушилку воздуха при этом поддерживается на предельном уровне {105°С). Из анализа кривой 1 следует, что с увеличением влагосодержания содержание танина в полуфабрикате увеличивается. При влагосодержаниях, превышаюш.их 23 г/кг, содержание танина в полуфабрикате увеличивается незначительно, в то время как интенсивность процесса сушки резко начинает снижаться (это видно из анализа кривых, представленных на фиг. 1). Это приводит, соответственно, к значительному снижению производительности сушилки. Поэтому верхним пределом влагосодержания берут 23 г/кг.

Кривые 2, 3 и 4 построены соответственно

при И-й, 111-ей и IV-й скоростях конвейера. Во всех случаях оптимальным пределом влагосодержания является 21-23 г/кг. После отыскания оптимальных значений параметров теплоносителя, с целью выявления эффективности предлагаемого способа сушки чая, были проведены сопоставительные технологические испытания известного способа при разных скоростях сушки. Полученные результаты приводятся в табл. 1 и 2.

80,5 84,1 87,0 88,4

0

5

0

5

0

5

0

Состав отдельных фракций высушенного чая по вариантам опыта (% на 100 г) приведен в табл. 1.

Как видно из табл. 1, процесс сушки по предлагаемому способу характеризуется лучшим соотношением нормально-высушенных фракций, по количеству недосушенных фракций известный и предлагаемый-способы практически не отличаются друг от друга в то время как процент пересохшей фракции по известному способу значительно больше, чем по предлагаемому способу сушки.

Содержание танина в полуфабрикате (%) приведено в табл. 2.

Равномерность сушки по предлагаемому способу на 1-й скорости и прототипу на IV-й скорости примерно одинаковая. Поэтому длительность процесса сушки, максимально достигаемая в настоящее время при IV-й скорости, по предлагаемому способу может быть сокращена на 50% без ущерба качеству готовой продукции. Качество вырабатываемой продукции при этом даже несколько выше. Особенно важно отметить, что потеря танина в процессе сушки по предлагаемому способу во всех случаях сокращается не менее, чем на 10% по сравнению с известным способом (см. табл. 2). Сушка чая воздухом повышенного влагосодержания 21-23 г/кг вместо 12-14 г/кг при прочих равных условиях улучшает качество чая.

Использование предлагаемого способа обеспечивает повышение степени равномерности процесса, предотвращение пересыхания чаинок и сокращение потерь растворимого танина. В результате этого повышается качество готовой продукции.

Формула изобретения

Способ сушки чая, предусматривающий продувку слоя чайной массы воздухом при 95-105°С, отличающийся тем, что, с целью повышения качества чая путем обеспечения равномерности обработки, влагосодержание воздуха перед продувкой слоя чайной массы доводят до 21-23 г/кг.

Таблица 1

4,9 3,8 3,6 3,0

6,2 3,9 2,6 2,0

Таблица 2

Q 20 ВО ВО юо 120 mv/

Фиг. 2

74

/J

12 11

Ю 12 Iff- 16 78 20 22 2 2В d, Фиг. J2//гг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки чая с использованием солнечного тепла и установка для его осуществления | 1988 |

|

SU1614781A1 |

| Способ производства красного чая | 1982 |

|

SU1156617A1 |

| Способ производства черного байхового чая | 1990 |

|

SU1784167A1 |

| Способ производства черного чая | 1989 |

|

SU1678277A1 |

| Способ управления процессом сушки чая в чаесушильной машине | 1990 |

|

SU1750597A1 |

| Способ производства растворимого черного чая | 1982 |

|

SU1102554A1 |

| Способ естественного завяливания чайного листа | 1985 |

|

SU1342470A1 |

| Способ производства гранулированного чая и установка для его осуществления | 1990 |

|

SU1706517A1 |

| Способ обработки зеленого чая | 2019 |

|

RU2727671C1 |

| Способ производства лао-ча | 1989 |

|

SU1704740A1 |

Изобретение относится к чайной промышленности, касается процессов сушки чая и может быть использовано на чайных фабриках первичной переработки. Способ позволяет повысить качество чая за счет обеспечения равномерности сушки, исключающей пересыхание нежных частей чая. Это достигается тем, что сушку чая ведут воздухом с температурой 95-105°С и влаго- содержанием 21-23 г/кг. Повышенное вла- госодержание воздуха увеличивает температуру самого чайного листа, что влечет за собой более интенсивный подвод влаги к поверхности чая и более равномерное распределение влаги по толщине листа, т. е. при этом скорость миграции влаги в сосудистой системе ткани листа соответствует скорости испарения влаги, и поэтому не пересыхают наиболее ценные верхние части листа и не происходит потери растворимого тонина. 3 ил., 2 табл. i (Л ND ;о в5 со ю

| Хочолава И | |||

| А | |||

| «Технология чая, М., ПП, 1977, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Технологическая инструкция производства байхового чая, ТИ 18-10-1-80, М., 1981. | |||

Авторы

Даты

1987-03-15—Публикация

1985-06-14—Подача