Изобретение относится к технологическому оснащению для холодной штамповки и может быть использовано в машиностроении, приборостроении и других отраслях промышленности, например, для изготовления заготовок корпусов интегральных схем (ИС).

Цель изобретения - повышение надежности и качества изделий.

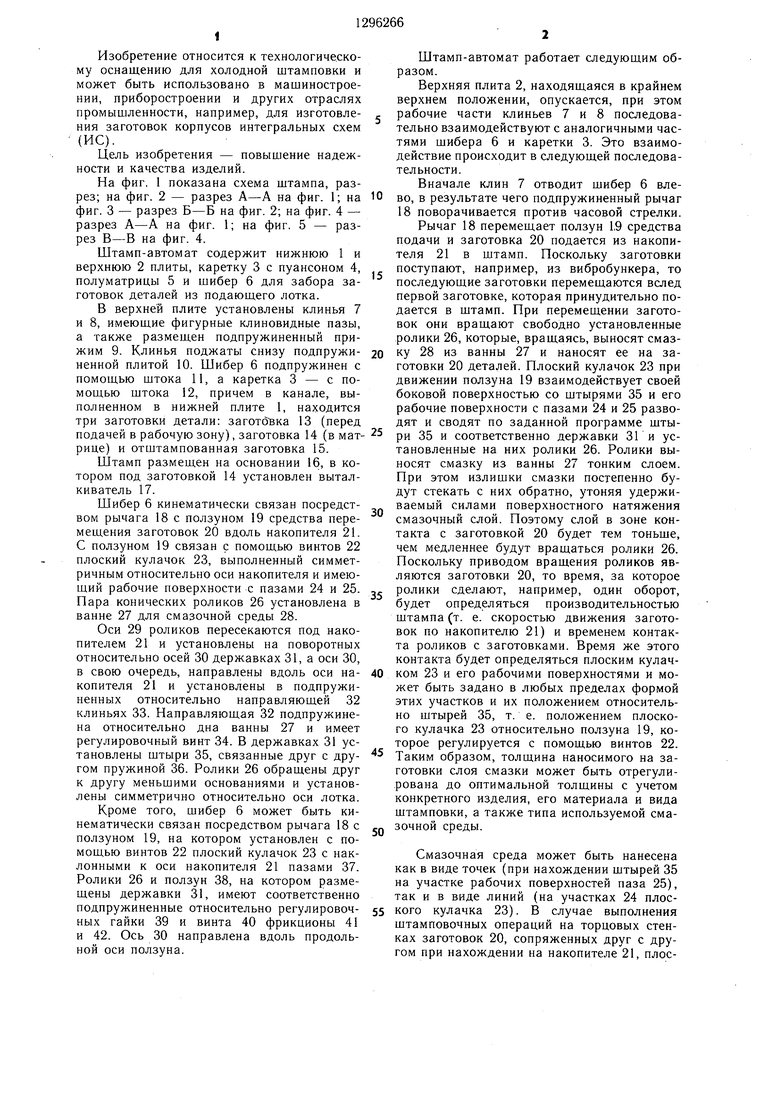

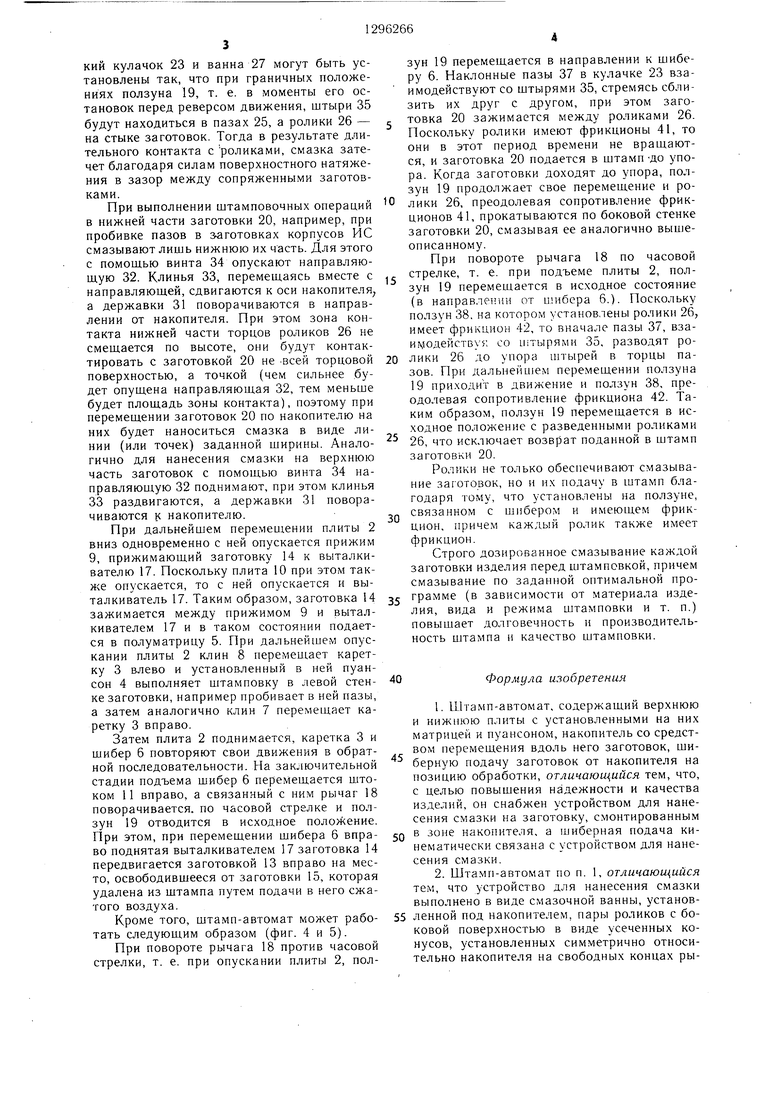

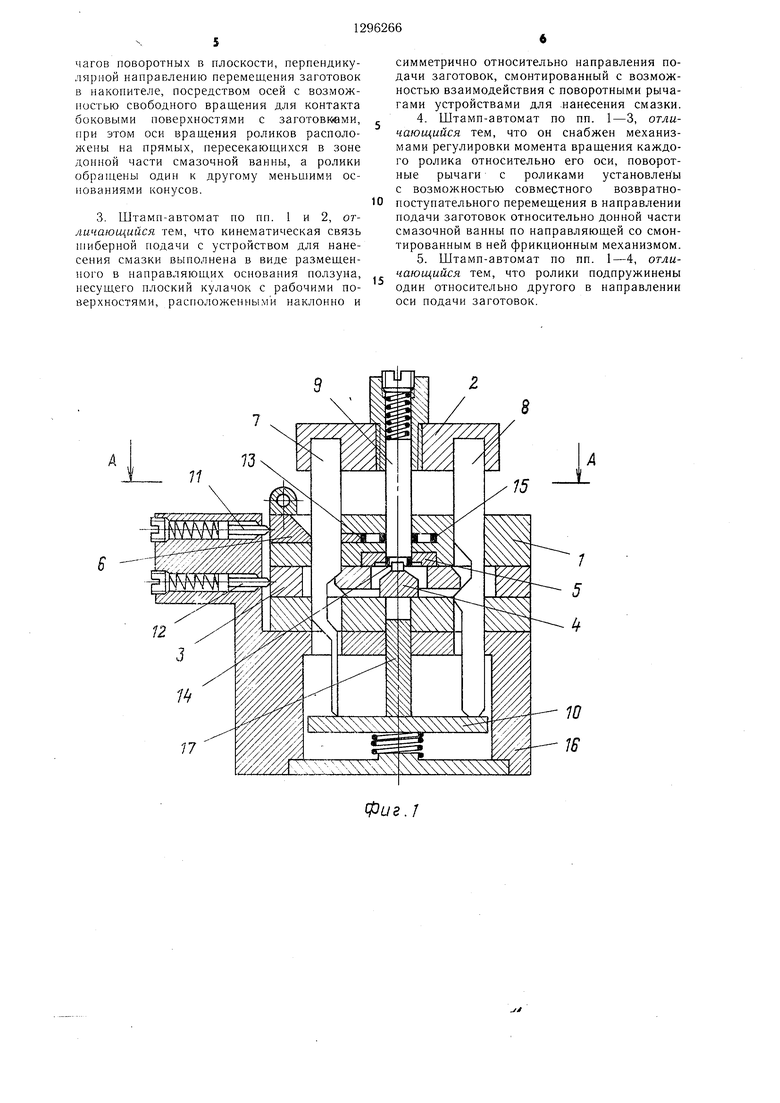

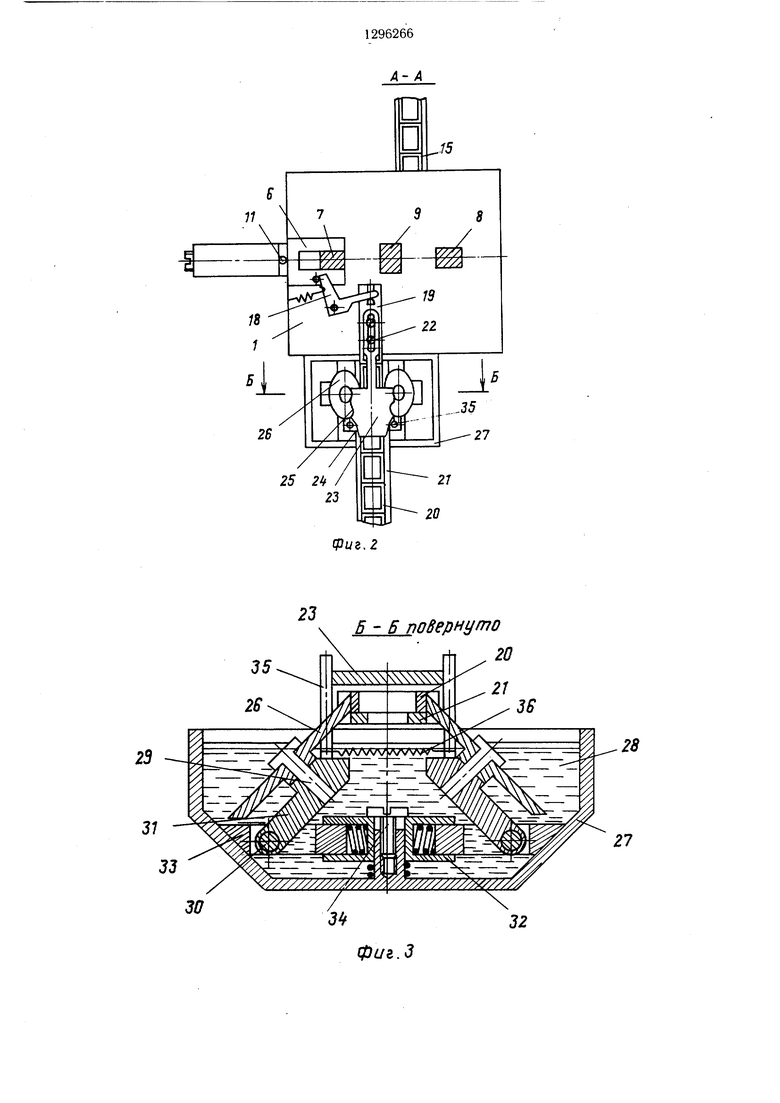

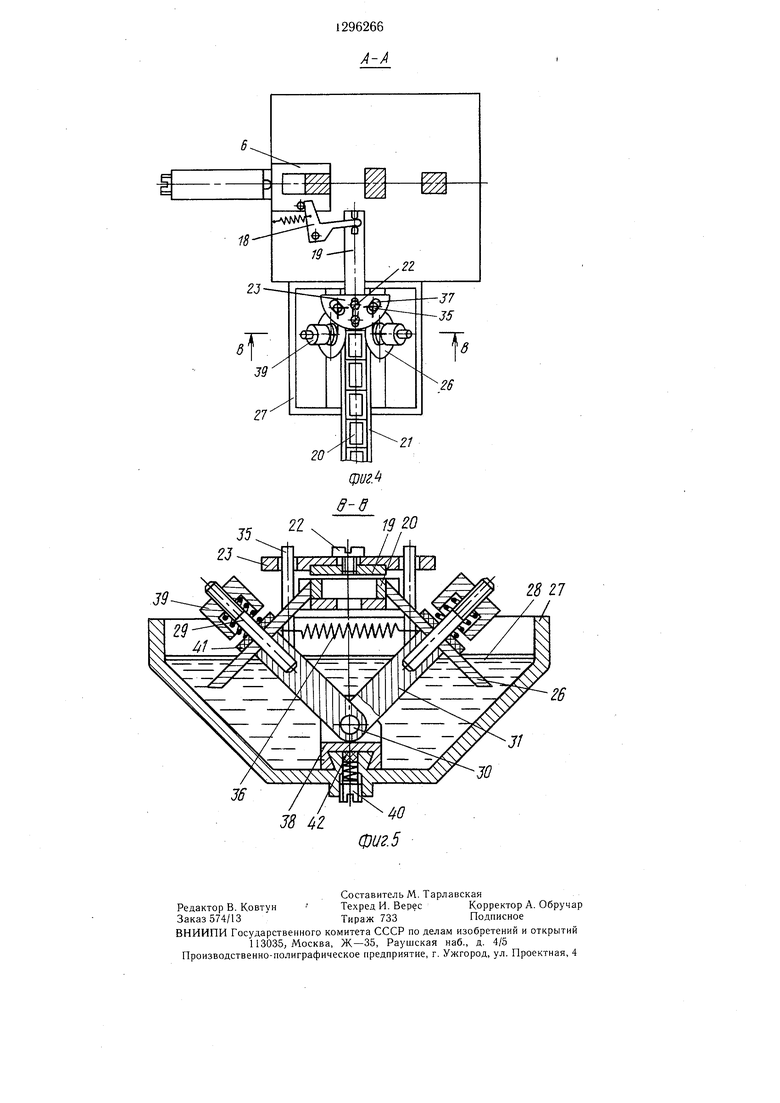

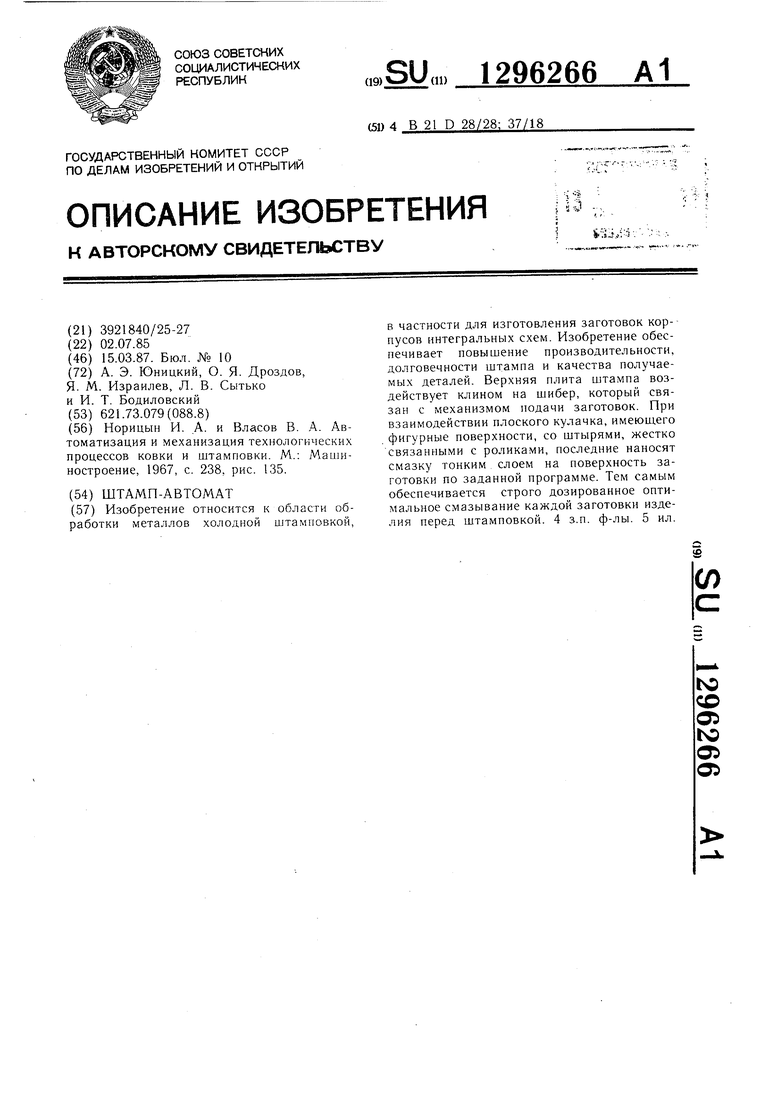

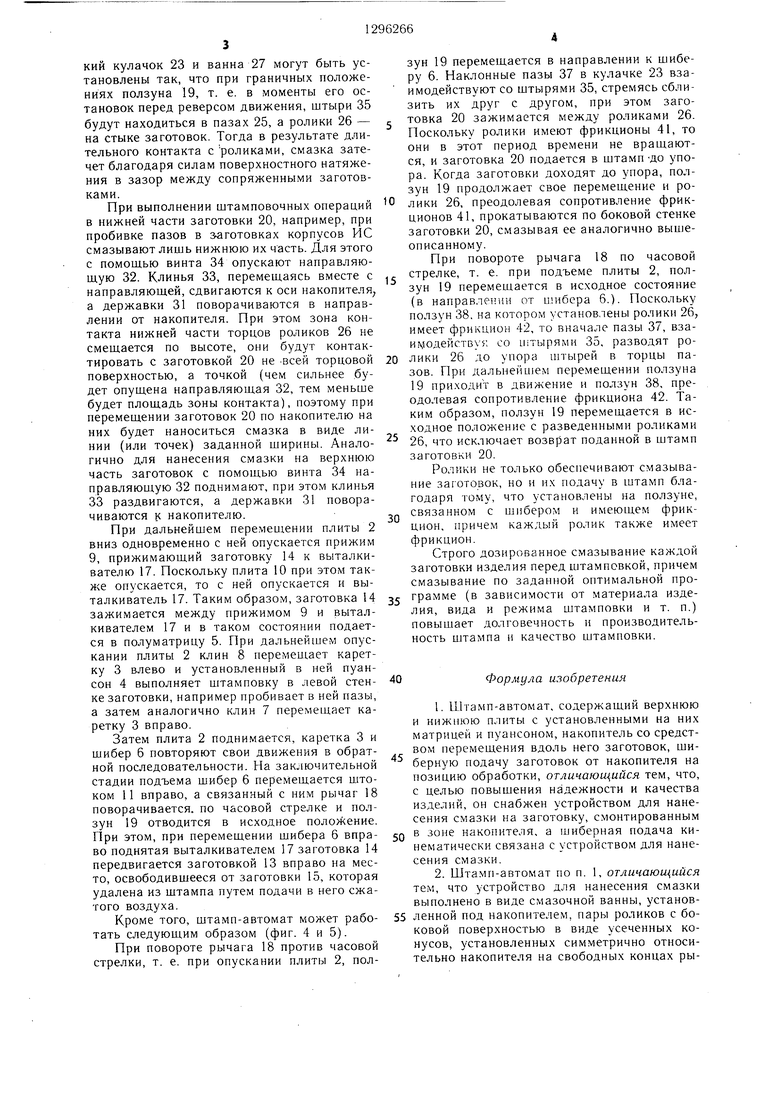

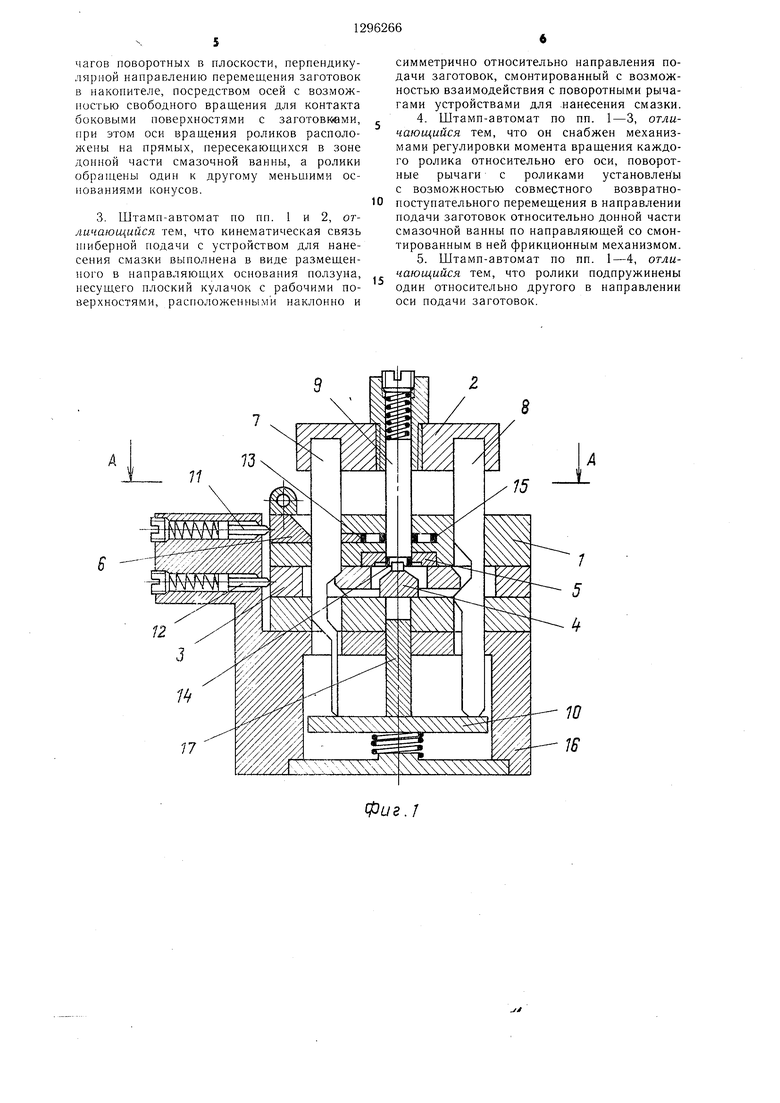

На фиг. 1 показана схема штампа, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4.

Штамп-автомат содержит нижнюю 1 и верхнюю 2 плиты, каретку 3 с пуансоном 4, полуматрицы 5 и шибер 6 для забора заготовок деталей из подающего лотка.

В верхней плите установлены клинья 7 и 8, имеющие фигурные клиновидные пазы, а также размещен подпружиненный прижим 9. Клинья поджаты снизу подпружиненной плитой 10. Шибер 6 подпружинен с помощью штока 11, а каретка 3 - с помощью штока 12, причем в канале, выполненном в нижней плите 1, находится три заготовки детали: заготовка 13 (перед подачей в рабочую зону), заготовка 14 (в матрице) и отштампованная заготовка 15.

Штамп размещен на основании 16, в котором под заготовкой 14 установлен выталкиватель 17.

Шибер 6 кинематически связан посредством рычага 18 с ползуном 19 средства перемещения заготовок 20 вдоль накопителя 21. С ползуном 19 связан с помощью винтов 22 плоский кулачок 23, выполненный симметричным относительно оси накопителя и имеющий рабочие поверхности с пазами 24 и 25. Пара конических роликов 26 установлена в ванне 27 для смазочной среды 28.

Оси 29 роликов пересекаются под накопителем 21 и установлены на поворотных относительно осей 30 державках 31, а оси 30, в свою очередь, направлены вдоль оси накопителя 21 и установлены в подпружиненных относительно направляющей 32 клиньях 33. Направляющая 32 подпружинена относительно дна ванны 27 и имеет регулировочный винт 34. В державках 31 установлены штыри 35, связанные друг с другом пружиной 36. Ролики 26 обращены друг к другу меньшими основаниями и установлены симметрично относительно оси лотка.

Кроме того, шибер 6 может быть кинематически связан посредством рычага 18 с ползуном 19, на котором установлен с помощью винтов 22 плоский кулачок 23 с наклонными к оси накопителя 21 пазами 37. Ролики 26 и ползун 38, на котором размещены державки 31, имеют соответственно подпружиненные относительно регулировочных гайки 39 и винта 40 фрикционы 41 и 42. Ось 30 направлена вдоль продольной оси ползуна.

Штамп-автомат работает следующим образом.

Верхняя плита 2, находящаяся в крайнем верхнем положении, опускается, при этом

рабочие части клиньев 7 и 8 последовательно взаимодействуют с аналогичными частями шибера 6 и каретки 3. Это взаимодействие происходит в следующей последовательности.

Вначале клин 7 отводит шибер 6 влево, в результате чего подпружиненный рычаг 18 поворачивается против часовой стрелки. Рычаг 18 перемещает ползун 1,9 средства подачи и заготовка 20 подается из накопителя 21 в штамп. Поскольку заготовки поступают, например, из вибробункера, то последующие заготовки перемещаются вслед первой заготовке, которая принудительно подается в щтамп. При перемещении заготовок они вращают свободно установленные ролики 26, которые, вращаясь, выносят смаз0 ку 28 из ванны 27 и наносят ее на заготовки 20 деталей. Плоский кулачок 23 при движении ползуна 19 взаимодействует своей боковой поверхностью со штырями 35 и его рабочие поверхности с пазами 24 и 25 разводят и сводят по заданной программе шты ри 35 и соответственно державки ЗГ и установленные на них ролики 26. Ролики выносят смазку из ванны 27 тонким слоем. При этом излишки смазки постепенно будут стекать с них обратно, утоняя удерживаемый силами поверхностного натяжения смазочный слой. Поэтому слой в зоне контакта с заготовкой 20 будет тем тоньше, чем медленнее будут вращаться ролики 26. Поскольку приводом вращения роликов являются заготовки 20, то время, за которое

с ролики сделают, например, один оборот, будет определяться производительностью штампа (т. е. скоростью движения заготовок по накопителю 21) и временем контакта роликов с заготовками. Время же этого контакта будет определяться плоским кулач0 ком 23 и его рабочими поверхностями и может быть задано в любых пределах формой этих участков и их положением относительно штырей 35, т. е. положением плоского кулачка 23 относительно ползуна 19, которое регулируется с помощью винтов 22.

Таким образом, толщина наносимого на заготовки слоя смазки может быть отрегулирована до оптимальной толщины с учетом конкретного изделия, его материала и вида штамповки, а также типа используемой смаQ зочной среды.

Смазочная среда может быть нанесена как в виде точек (при нахождении штырей 35 на участке рабочих поверхностей паза 25), так и в виде линий (на участках 24 плос- 5 кого кулачка 23). В случае выполнения штамповочных операций на торцовых стенках заготовок 20, сопряженных друг с другом при нахождении на накопителе 21, плоский кулачок 23 и ванна 27 могут быть установлены так, что при граничных положениях ползуна 19, т. е. в моменты его остановок перед реверсом движения, штыри 35 будут находиться в пазах 25, а ролики 26 - j на стыке заготовок. Тогда в результате длительного контакта с роликами, смазка затечет благодаря силам поверхностного натяжения в зазор между сопряженными заготовками.

При выполнении штамповочных операций лики 26, преодолевая сопротивление фрик- в нижней части заготовки 20, например, приционов 41, прокатываются по боковой стенке

зун 19 перемешается в направлении к шиберу 6. Наклонные пазы 37 в кулачке 23 взаимодействуют со штырями 35, стремясь сблизить их друг с другом, при этом заготовка 20 зажимается между роликами 26. Поскольку ролики имеют фрикционы 41, то они в этот период времени не вращаются, и заготовка 20 подается в штамп -до упора. Когда заготовки доходят до упора, ползун 19 продолжает свое перемешение и ро30

пробивке пазов в заготовках корпусов ИС смазывают лишь нижнюю их часть. Для этого с помощью винта 34 опускают направляющую 32. Клинья 33, перемещаясь вместе с с направляющей, сдвигаются к оси накопителя а державки 31 поворачиваются в направлении от накопителя. При этом зона контакта нижней части торцов роликов 26 не смещается по высоте, они будут контактировать с заготовкой 20 не Всей торцовой 20 поверхностью, а точкой (чем сильнее будет опущена направляющая 32, тем меньше будет площадь зоны контакта), поэтому при перемещении заготовок 20 по накопителю на них будет наноситься смазка в виде линии (или точек) заданной ширины. Аналогично для нанесения смазки на верхнюю часть заготовок с помощью винта 34 направляющую 32 поднимают, при этом клинья 33 раздвигаются, а державки 31 поворачиваются к накопителю.

При дальнейшем перемещении плиты 2 вниз одновременно с ней опускается прижим 9, прижимающий заготовку 14 к выталкивателю 17. Поскольку плита 10 при этом также опускается, то с ней опускается и выталкиватель 17. Таким образом, заготовка 14 35 зажимается между прижимом 9 и выталкивателем 17 и в таком состоянии подается в полуматрицу 5. При дальнейшем опускании плиты 2 клин 8 перемещает каретку 3 влево и установленный в ней пуансон 4 выполняет штамповку в левой стен- 40 ке заготовки, например пробивает в ней пазы, а затем аналогично клин 7 перемещает каретку 3 вправо.

Затем плита 2 поднимается, каретка 3 и шибер 6 повторяют свои движения в обратной последовательности. На заключительной стадии подъема шибер 6 перемещается штоком 11 вправо, а связанный с ним рычаг 18 поворачивается, по часовой стрелке и ползун 19 отводится в исходное положение. При этом, при перемещении шибера 6 впра- 50 во поднятая выталкивателем 17 заготовка 14 передвигается заготовкой 13 вправо на место, освободившееся от заготовки 15, которая удалена из штампа путем подачи в него сжатого воздуха.

заготовки 20, смазывая ее аналогично вышеописанному.

При повороте рычага 18 по часовой стрелке, т. е. при подъеме плиты 2, ползун 19 перемещается в исходное состояние (в направлении от шибера 6.). Поскольку nOvi3yH 38, на котором установлены ролики 26, имеет фрикцион 42, то вначале пазы 37, вза- и юдeйcтвy : со 11 тырями 35, разводят ролики 26 до упора штырей в торцы пазов. При дальнейшем перемещении ползуна 19 приходит в движение и ползун 38, преодолевая сопротивление фрикциона 42. Таким образом, ползун 19 перемещается в исходное положение с разведенными роликами 26, что исключает возврат поданной в штамп заготовки 20.

Ролики не только обеспечивают смазывание заготовок, но и их подачу в штамп благодаря тому, что установлены на ползуне, связанном с шибером и имеющем фрикцион, причем каждый ролик также имеет фрикцион.

Строго дозированное смазывание каждой заготовки изделия перед штамповкой, причем смазывание по заданной оптимальной программе (в зависимости от материала изделия, вида и режима штамповки и т. п.) повышает долговечность и производительность штампа и качество штамповки.

45

Формула изобретения

. Штамп-автомат, содержащий верхнюю и нижнюю плиты с установленными на них матрицей и пуансоном, накопитель со средством перемещения вдоль него заготовок, щи- берную подачу заготовок от накопителя на позицию обработки, отличающийся тем, что, с целью повышения надежности и качества изделий, он снабжен устройством для нанесения смазки на заготовку, смонтированным в зоне накопителя, а шиберная подача кинематически связана с устройством для нанесения смазки.

2. Штамп-автомат по п. 1, отличающийся тем, что устройство для нанесения смазки выполнено в виде смазочной ванны, установКроме того, штамп-автомат может рабо- 55 ленной под накопителем, пары роликов с ботать следующим образом (фиг. 4 и 5).

При повороте рычага 18 против часовой стрелки, т. е. при опускании плиты 2, полковой поверхностью в виде усеченных конусов, установленных симметрично относительно накопителя на свободных концах ры лики 26, преодолевая сопротивление фрик- ционов 41, прокатываются по боковой стенке

зун 19 перемешается в направлении к шиберу 6. Наклонные пазы 37 в кулачке 23 взаимодействуют со штырями 35, стремясь сблизить их друг с другом, при этом заготовка 20 зажимается между роликами 26. Поскольку ролики имеют фрикционы 41, то они в этот период времени не вращаются, и заготовка 20 подается в штамп -до упора. Когда заготовки доходят до упора, ползун 19 продолжает свое перемешение и ролики 26, преодолевая сопротивление фрик- ционов 41, прокатываются по боковой стенке

заготовки 20, смазывая ее аналогично вышеописанному.

При повороте рычага 18 по часовой стрелке, т. е. при подъеме плиты 2, ползун 19 перемещается в исходное состояние (в направлении от шибера 6.). Поскольку nOvi3yH 38, на котором установлены ролики 26, имеет фрикцион 42, то вначале пазы 37, вза- и юдeйcтвy : со 11 тырями 35, разводят ролики 26 до упора штырей в торцы пазов. При дальнейшем перемещении ползуна 19 приходит в движение и ползун 38, преодолевая сопротивление фрикциона 42. Таким образом, ползун 19 перемещается в исходное положение с разведенными роликами 26, что исключает возврат поданной в штамп заготовки 20.

Ролики не только обеспечивают смазывание заготовок, но и их подачу в штамп благодаря тому, что установлены на ползуне, связанном с шибером и имеющем фрикцион, причем каждый ролик также имеет фрикцион.

Строго дозированное смазывание каждой заготовки изделия перед штамповкой, причем смазывание по заданной оптимальной программе (в зависимости от материала изделия, вида и режима штамповки и т. п.) повышает долговечность и производительность штампа и качество штамповки.

Формула изобретения

. Штамп-автомат, содержащий верхнюю и нижнюю плиты с установленными на них матрицей и пуансоном, накопитель со средством перемещения вдоль него заготовок, щи- берную подачу заготовок от накопителя на позицию обработки, отличающийся тем, что, с целью повышения надежности и качества изделий, он снабжен устройством для нанесения смазки на заготовку, смонтированным в зоне накопителя, а шиберная подача кинематически связана с устройством для нанесения смазки.

2. Штамп-автомат по п. 1, отличающийся тем, что устройство для нанесения смазки выполнено в виде смазочной ванны, установковой поверхностью в виде усеченных конусов, установленных симметрично относительно накопителя на свободных концах рычагов поворотных в плоскости, перпендикулярной направлению перемещения заготовок в накопителе, посредством осей с возможностью свободного вращения для контакта боковыми поверхностями с заготов1«ами, при этом оси вращения роликов расположены па прямых, пересекающихся в зоне донной части смазочной вапны, а ролики обращены один к другому меньщими основаниями конусов.

3. Штамп-автомат по пп. 1 и 2, отличающийся тем, что кинематическая связь шиберной подачи с устройством для нанесения смазки выполнена в виде размещенного в направляющих основания ползуна, несущего плоский кулачок с рабочими поверхностями, расположенными наклонно и

5

симметрично относительно направления подачи заготовок, смонтированный с возможностью взаимодействия с поворотными рычагами устройствами для .нанесения смазки.

4.Штамп-автомат по пп. 1-3, отличающийся тем, что он снабжен механизмами регулировки момента вращения каждого ролика относительно его оси, поворотные рычаги с роликами установлень с возможностью совместного возвратно- поступательного перемещения в направлении подачи заготовок относительно донной части смазочной ванны по направляющей со смонтированным в ней фрикционным механизмом.

5.Штамп-автомат но пп. 1-4, отличающийся тем, что ролики подпружинены один относительно другого в направлении оси подачи заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки штучных заготовок | 1985 |

|

SU1258562A1 |

| Штамп для пробивки пазов в противолежащих стенках полых тонкостенных деталей | 1985 |

|

SU1292876A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2359774C2 |

| Штамп для рубки листового материала | 1983 |

|

SU1181792A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| Грейферный механизм подачи к штампу | 1990 |

|

SU1729664A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для автоматической многопозиционной штамповки | 1986 |

|

SU1338929A1 |

| Устройство для штамповки изделий | 1988 |

|

SU1687354A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

Изобретение относится к области обработки металлов холодной штамповкой, в частности для изготовления заготовок корпусов интегральных схем. Изобретение обеспечивает повышение производительности, долговечности штампа и качества получаемых деталей. Верхняя плита штампа воздействует клином на шибер, который связан с механизмом подачи заготовок. При взаимодействии плоского кулачка, имеющего фигурные поверхности, со штырями, жестко связанными с роликами, последние наносят смазку тонким, слоем на поверхность заготовки по заданной программе. Тем самым обеспечивается строго дозированное оптимальное смазывание каждой заготовки изделия перед штамповкой. 4 з.п. ф-лы. 5 ил. ND СО 05 ю о: О)

17

Фиг.

26

25 2it

23

20

Фиг, 2

23

Б - 6 повернуто

27

фиг.З

А3S

J8 4Z

JO

фиг. 5

Составитель M. Тарлавская

Редактор В. Ковтун Техред И. ВересКорректор А. Обручар

Заказ 574/13 Тираж 733Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Норицын И | |||

| А | |||

| и Власов В | |||

| А | |||

| Автоматизация и механизация технологических процессов ковки и штамповки | |||

| М.: Машиностроение, 1967, с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-02—Подача