рычаг зажимает отрезаемую часть профиля усилием, равным произведению силы среза на отношение плеч рычага. Скорость среза больше скорости перемещения приводного клина 34 и зависит от соотношения -расстояния от оси 20 качания ножа 19 до оси резки профиля 39 и до точки приложения усилия среза. Устройство содержит фиксаторы, размещенные на матрицедержа- теле 6 в корпусе 14 попарно с шагом, равным диаметру рабочей полости матри- устройство в осевой разрезJ на

1

Изобретение касается обработки металлов давлением и относится к устройствам для автоматической многопозиционной штамповки.

Цель изобретения - повьш1ение качества изготавливаемых деталей за счет оптимизации работы механизмов устройства;

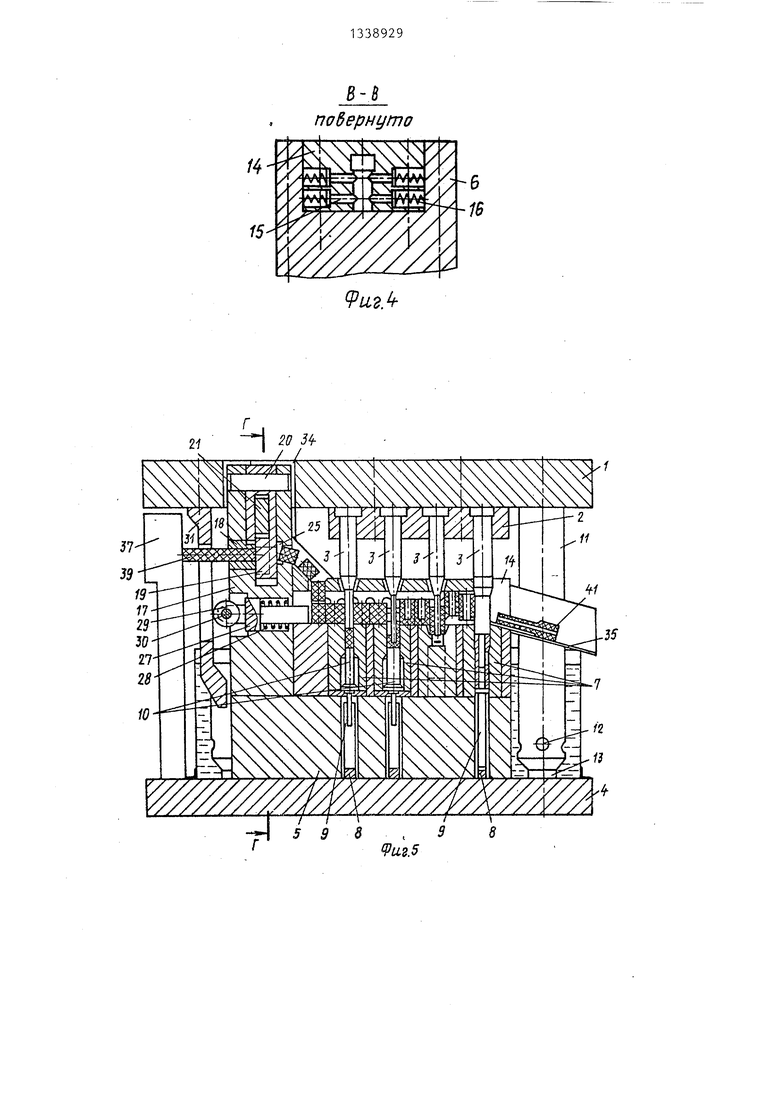

На фиг. 1 изображено устройство в исходном положении, продольньй разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1j на фиг. 4 - разрез В-Б на фиг. 3j на фиг. 5 момент штамповки, фиг. 6 - разрез Г-Г на фиг. 5.

Устройство содержит подвижную плиту 1, пуансонодержатель 2 с пуансонами 3, неподвижную плиту 4 с установленными на ней промежуточной плитой 5, матрицедержателем 6 и матрицами 7. В промежуточной плите 5 расположен механизм 8 выталкивания, взаимодействующий с толкателями 9 и выталкивателями 10. Подвижная плита 1 и неподвижная плита 4 соединены между собой посредством направляющих втулок 11 со сквозными отверстиями 1 вьшолненными перпендикулярно продольной оси со стороны торца, противоположного закреплению втулок 11 и направляющих колонок 13. На матри- цедержателе 6 установлен корпус 14, в котором по обе стороны его дорожки размещены попарно и соответственно рабочим позициям фиксаторы 15 с шаго равным диаметру рабочей полости мат--- рицы последней рабочей позиции, подцы последней рабочей позиции. Это исключает воздействие полуфабрикатов друг на друга и удар .по их кромкам пуансонами во время фиксации. Устройство снабжено емкостями 35 со смазкой, в которые входят втулки 11. Втулки 11 имеют отверстия 12, которые заполняются смазкой. Это исключает износ колонок 13 и втулок 11, обеспечивает соосность пуансонов 3 и матриц 7. 2 з.п. ф-лы, 6 ил.

пружиненные Пружинами 16. Корпус 14 механизма перемещения полуфабриката и изделия служит одновременно лотком заготовок на загрузке и съемником

изделий с пуансона 3.

На промежуточной плите 5 закреплен механизм резки исходного материала (профиля) на заготовки, включающий корпус,17 с неподвижньм ножом 18

и подвижный качающийся нож 19, ус- тановленньш на оси 20. В подвижном ноже 19 в плоскости, перпендикулярной оси его качания, между осью 20 качания и режущей кромкой Вьшолнено окно, в котором размещен с возможностью качания механизм 21 зажима в виде двуплечего рычага на оси 22. Одно плечо его размещено в окне с возможностью .зажима своим рабочим

профилем отрезаемой части профиля, второе плечо размещено с возможностью взаимодействия с подвижной плитой 1, при этом расстояние 1 от оси 20 качания подвижного ножа 19 до точки взаимодействия с подвижной плитой 1 меньше, расстояния L от указанной оси до режущей кромки подвижного ножа 19 и до оси 22 качания механизма 21 зажима.

Механизм 21 зажима и через него подвижньй нож 19 подпружинены пружиной 23, служащей для установки в исходное положение до упора в штифт 24. В корпусе неподвижного ножа 18 расположен упор 25 исходного профиля, взаимодействуюшдй с пружиной 26, а также шибер 27 для толкания полуфабриката по пазу его корпуса, подпру

жиненньй пружиной 28, Шибер 27 снабжен роликом 29 на оси 30, взаимодействующим с клином 31 подачи, жестко закрепленным на подвижной плите 1. Механизм 21 зажима взаимодействует посредством его ролика 32 на оси 33 с приводным клином 34. Плечи .и L

1 2

рычага 21 является, плечами приложения

силы среза и создаваемой ею силы зажима отрезаемой части профиля. На неподвижной плите 4, являющейся основанием направляющих колонок 13, коаксиально им размещены емкости 35 для смазки.

Лоток 36 служит для удаления готовых деталей, механизм 37 - для подачи исходного профиля, механизм 38 - для смазки ручьев.

Устройство работает следующим образом.

В исходном положении устройства рычаг 21 повернут пружиной 23 в окне подвижного ножа 19 так, что не препятствует подаче исходного профиля 39 механизмом 37 его подачи до упора 25. При этом приводной клин 34 механизма резки находится в исходном положении и не действует на рычаг 21 и подвижньй нож 19, а шибер 27 под действием клина 31 подачи посредством ролика 29 на оси 30 отведен в крайнее правое положение, пружина 28 сжата и в лотке корпуса 14 размещены заготовки 40 с опорой их на верхнюю плоскость шибера 2 Заготовками 40 и полуфабрикатами (не показаны) по переходам заполнен паз корпуса 14, пуансоны 3 и направляющие втулки 11 находятся в верхнем положении, а механизм 8 выталкивания - в нижнем положении (фиг, 1-3).

При ходе ползуна пресса вниз (не показан) подвижная плита 1 совместно с клиньями 31 и 34, пуа нсонами 3 и направляющими втулками 11 опускается. Клин 34 подачи, опускаясь, воздействует через ролик 32, его ось 33 на рычаг 21 и через ось 22 качания на подвижный нож 19. При этом исходный профиль 39, сопротивляясь срезу, препятствует повороту подвижного ножа 19 и рычаг 21 проворачивается на оси 22, зажимая отрезаемую часть профиля 39 между режущей кромкой подвижного ножа 19 и рычагом 21 с усилием, равным произведению силы среза на отношение плеч Ij ры-

я

13389294

чага 21. В таком зажатом состоянии от исходного профиля 39 отделяется заготовка 40 при скорости среза, - большей скорости привода и перемещения приводного клина 34 во стольк раз, во сколько раз расстояние L от оси качания подвижного ножа 19 до оси резки профиля 39 больше рас- 10 стояния 1 от указанной оси качания до точки приложения усилия среза (фиг, 6). Это увеличе.ние скорости среза обеспечивает повышение его

качества, а более качественная заготовка ЧО обеспечивает получение из нее более качественной детали 41,

При дальнейшем перемещении подвижной плиты 1 вниз клин 31 подачи освобождает шибер 27 и пружина 28

перемещает его в крайнее левое положение. При этом очередная заготовка 40 устанавливается в паз ее перемещения, а остальные заготовки 40 и полуфабрикаты по переходам и на

рабочих позициях устанавливаются, фиксаторами 15 посредством их пружин 16 в строго заданном положении и без касания друг с другом (фиг. 4 и 5). В таком положении заготовок 40 и полуфабрикатов по переходам дальнейшее перемещение подвижной плиты 1 вниз формует полуфабрикаты по переходам пуансонами 3 в матрицах 7 (фиг. 5). При этом фиксация .заготовок 40 и

полуфабриката на всех промежуточных и рабочих позициях исключает их

воздействие друг на друга и удар по их кромкам пуансонами 3, что также обеспечивает получение качественных

полуфабрикатов по переходам и детали 41 в целом. Одновременно направляющие втулки 11 опускаются в емкость 35 со смазкой, которой заполняются отверстия 12, Подвижная плита

1 в это время взаимодействует с ме- ханизмом 38 смазки, которьй подает смазку к заготовкам 40 и матрицам 7,

При ходе вверх подвижная.плита 1 поднимается совместно с направляющими втулками 11, клиньями 31 и 34 и пуансонами 3, Смазка, заполнившая отверстия 12 направляющих втулок 11, смазьшает трущиеся поверхности втулок 11 и колонок 13, снижая до минимума их износ. Это обеспечивает сохранение соосности пуансонов 3 и матриц 7, что исключает разностенность получаемых деталей 41. Приводной клин 34, поднимаясь, освобождает ро

лик 32 и подвижный нож 19 совместно с рычагом 21,1 которые перемещаются в исходное положение пружиной 28 до упора в штифт 24. Отрезанная заготов ка 40 в подвижном ноже 19 рриподни- мает упор 25, который сжимает пружину 26, а отштампованные полуфабрикаты выталкиваются механизмом 8 выталкивания толкателями 9 и вытал- кивателями 10 из матриц 7 в фиксаторы 15, Затем клин 31 подачи нажимает посредством ролика 29 на шибер 27 и последний перемещает заготовки 40 и полуфабрикаты на шаг, мень- ший их диаметра, которые обеспечивают ч;воим перемещением возвратно- поступательное движение фиксаторов 15 и работу пружин 16 (фиг. 1 и 3).

Во время перемещения на шаг заго- тонок 40 и полуфабрикатов шибером 27 последними отштампованная деталь 41 проталкивается на лоток 36.

При подходе подвижной плиты 1 к верхнему исходному положению ме- ханизм 37 подает исходный профиль 39 проталкивая отрезанную заготовку 40 в лоток корпуса 14, которая освобождает упор 25 и он пружиной 26 воз35

вращается в исходное положение, огра- 30 жено установленными на шиберном ме- ничивая дальнейшую подачу исходного профиля 39.

Затем цикл работы устройства повторяется.

Предлагаемое устройство по сравнению с известным обеспечивает повышение качества изготавливаемых деталей за счет оптимизации работы механизмов устройства.

Формула изобретения

1. Устройство для автоматической многопозиционной штамповки, содержащее соединенные направляющими колонками и втулками подвижную и неподвижную плиты, несущие соответственно пуансоны и матрицы, механизм

40

45

ханизме дополнительными подпружиненными фиксаторами, расположенными на рабочих позициях попарно симметрично относительно рабочих полостей матриц с шагом, равныЯ диаметру рабочей полости матрицы последней рабочей позиции.

3. Устройство по пп. 1 и 2, о т - личающееся тем, что оно снабжено жестко закрепленными на неподвижной плите коаксиально направляющим колонкам емкостям для смазки, а направляющие втулки со сто роны, обращенной к направляющим колонкам, выполнены с отверстиями, пер пендикулярными продольной оси симметрии втулок.

подачи исходного материала, механизм резки его на заготовки, выполненный в виде подвижного качающегося ножа и неподвижного ножа, механизм зажима отрезаемой части исходного материала и шиберный механизм перемещения обрабатываемых полуфабрикатов с подпружиненными фиксаторами на рабочих позициях, отличающееся тем, что, с целью повышения качества изготавливаемых деталей за счет оптимизации работы механизмов устррй- ства, подвижньй нож выполнен с окном расположенным в плоскости, перпендикулярной его оси качания, между осью качания и режущей кромкой, механизм зажима вьшолнен в виде двуплечего рычага, установленного в окне подвижного ножа с возможностью качания и взаимодействия с подвижной плитой, причем расстояние от оси качания подвижного ножа до точки взаимодействия с подвижной плитой меньше расстояния от указанной оси до режущей кромки подвижного ножа и до оси качания зажима.

2. Устройство по п. 1, отличающееся тем, что оно снаб

жено установленными на шиберном ме-

ханизме дополнительными подпружиненными фиксаторами, расположенными на рабочих позициях попарно симметрично относительно рабочих полостей матриц с шагом, равныЯ диаметру рабочей полости матрицы последней рабочей позиции.

3. Устройство по пп. 1 и 2, о т - личающееся тем, что оно снабжено жестко закрепленными на неподвижной плите коаксиально направляющим колонкам емкостям для смазки, а направляющие втулки со стороны, обращенной к направляющим колонкам, выполнены с отверстиями, перпендикулярными продольной оси симметрии втулок.

f

A-A

9ti9.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления заготовок из прутка | 1976 |

|

SU647067A1 |

| Штамп последовательного действия | 1984 |

|

SU1196083A1 |

| Штамп для резки проката | 1976 |

|

SU616069A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Штамп для чистовой пробивки отверстий в штучных заготовках | 1978 |

|

SU778872A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Грейферное подающее устройство к штампу | 1983 |

|

SU1159698A1 |

| Штамп последовательного действия для обработки полосового и ленточного материалов | 1982 |

|

SU1065064A1 |

Изобретение относится к обработке MeTajuioB давлением и может быть использовано в машиностроении при изготовлении полых деталей с удлиненной осью. Цель изобретения - оовы- шение качества изготавливаемых деталей за счет оптимизации работы механизмов устройства. В подвижном ноже 19 между его осью 20 качания и режущей кромкой вьтолнено окно, в котором установлен механизм 21 зажима в виде двуплечего рычага. Двуплечий L V а со со 00 со 1чЭ со

В-8 подернуто

/4

Г5

9иг.

Редактор Н. Тупица

Составитель В. Муслимов

Техред Л.Сердюкова Корректор Л. Бескил

Заказ 4165/7 Тираж 730Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

.&

| Технология обработки металлов давлением | |||

| Штампы для холодной объемной штамповки | |||

| - М.: НИИМаш, с-6-2, 1977, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1987-09-23—Публикация

1986-01-16—Подача