Изобретение относится к машиностроению и может быть иснользовано для абразивной обработки нлоских поверхностей.

Цель изобретения - повышение качества и производительности обработки за смет возможности регулировки положения копира путем его деформации.

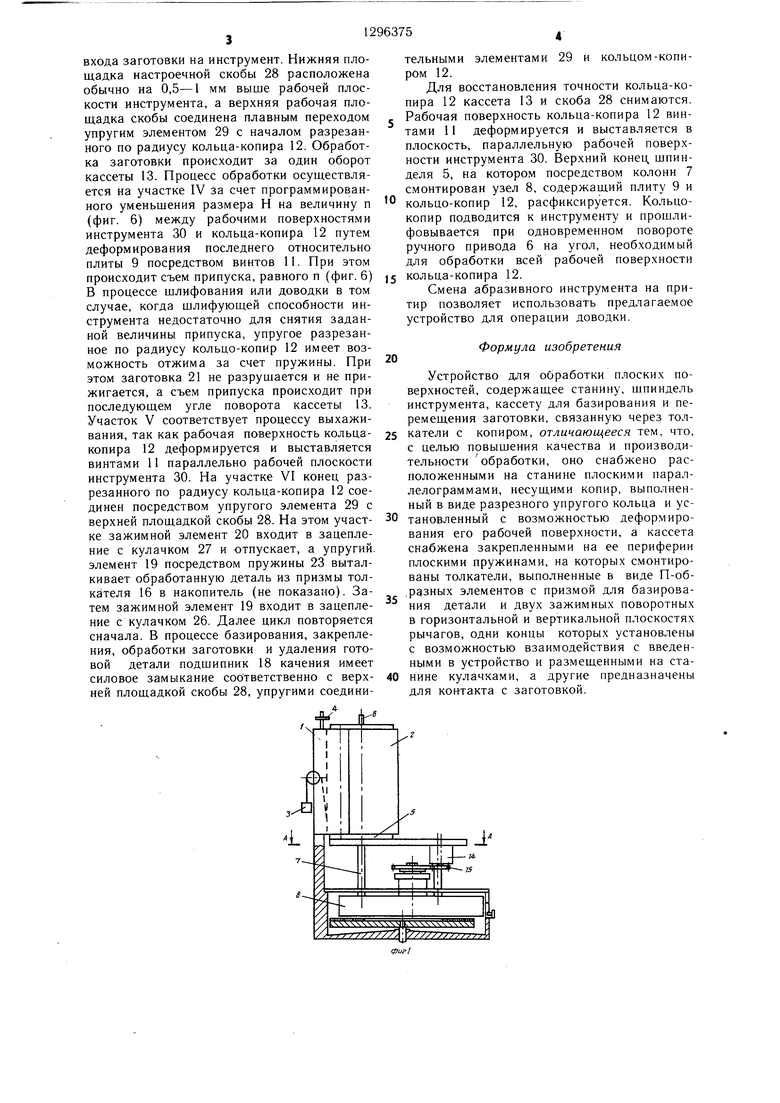

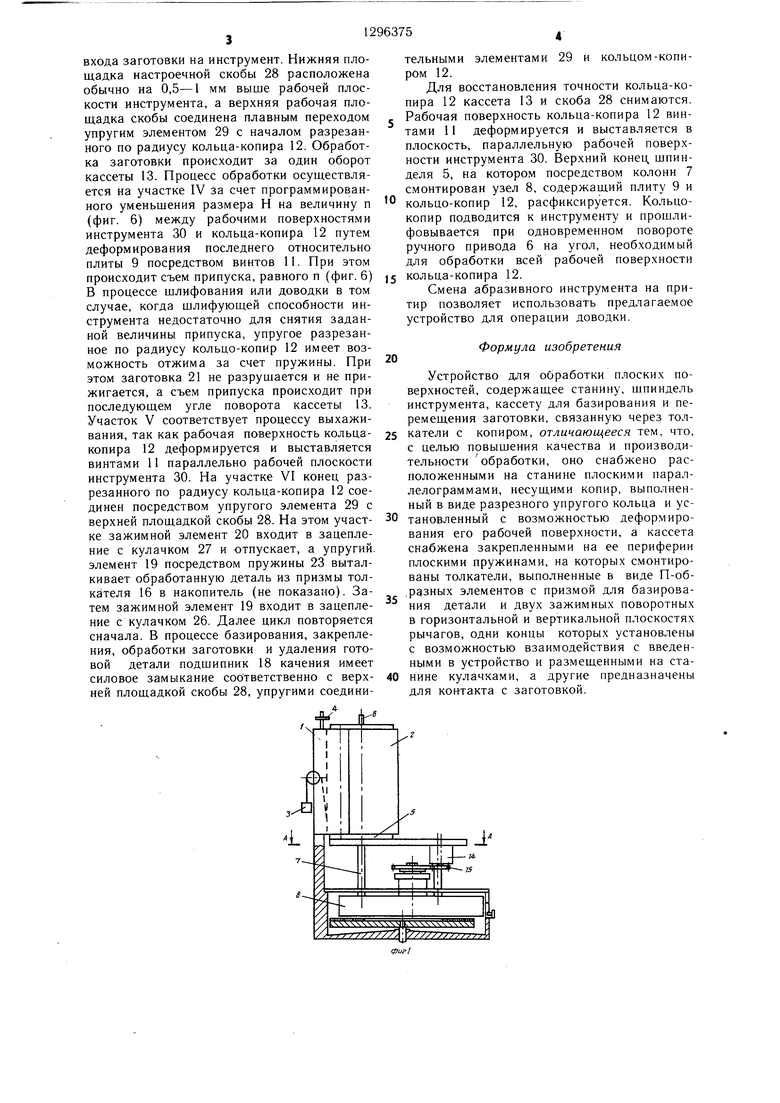

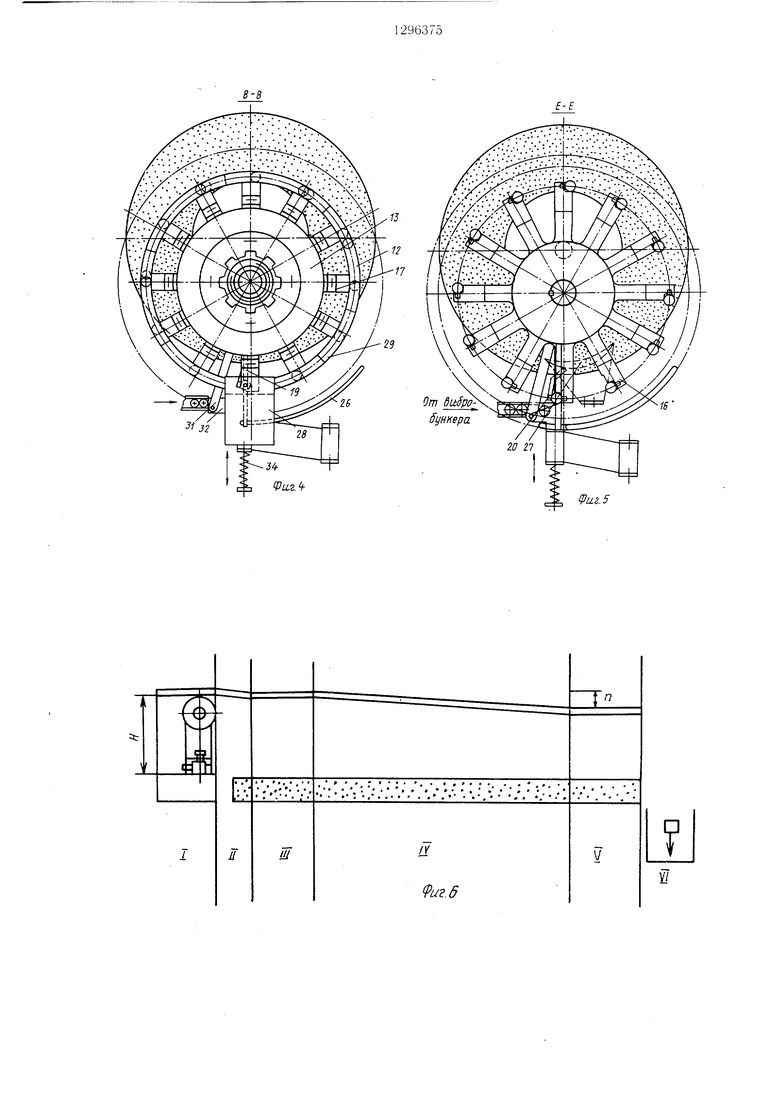

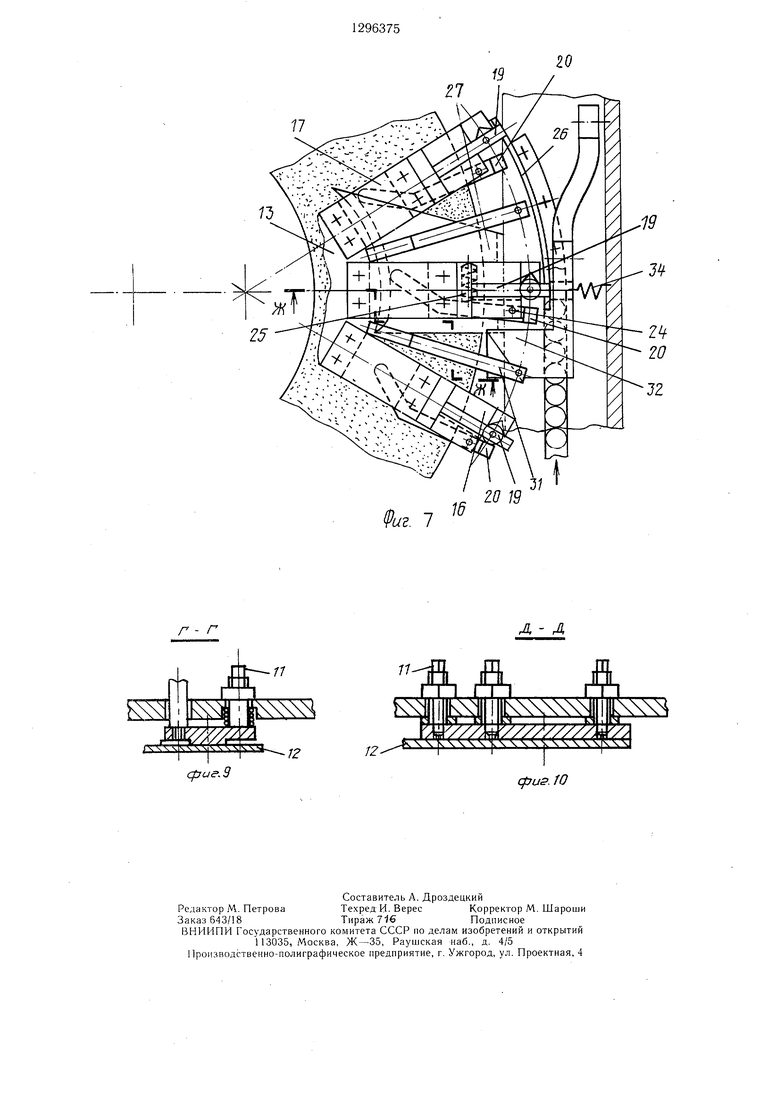

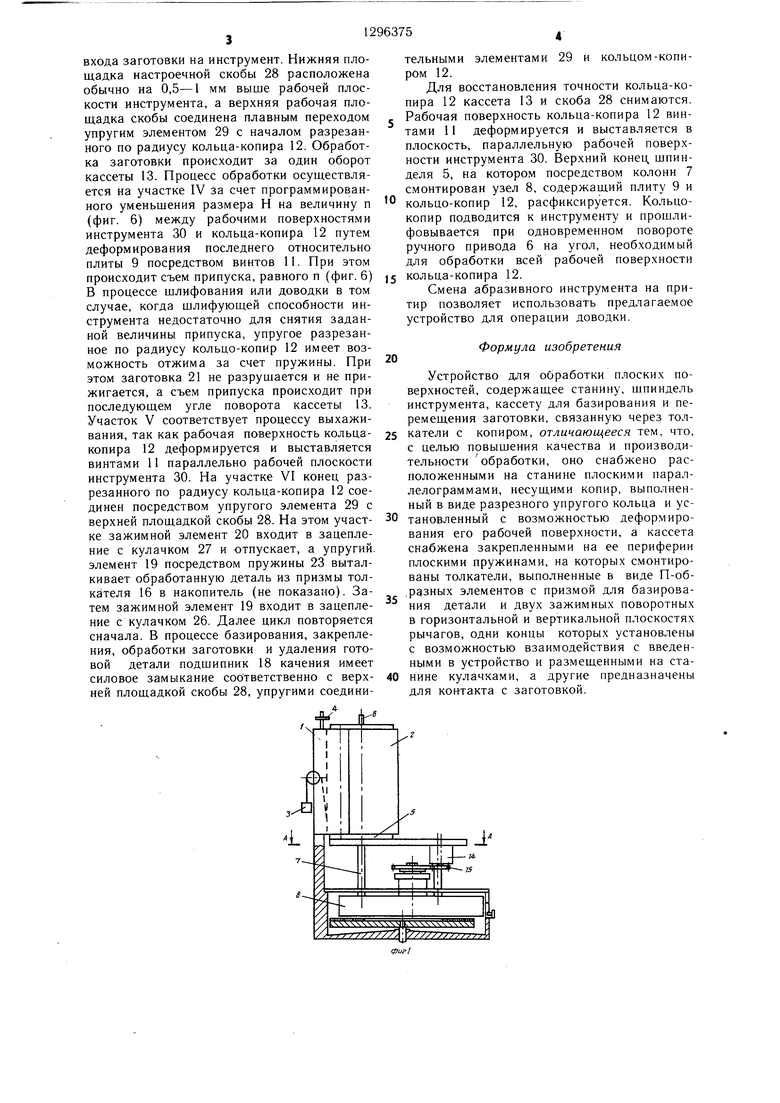

Fia фиг. 1 изображено устройство для обработки поверхностей, обилий вид; на фиг. 2 - j)a:ipe3 А-А на фиг. 1; на фиг. 3 - разрез Б-Б па фиг. 2; на фиг. 4 - разрез В-В на фиг.З; па фиг. 5 - разрез Е-Е на фиг. 3; на фиг. 6 - развертка кольца-копира на плоскость (по сечению В-В на фиг. 3); на фиг. 7 - вид свер.ху при снятом копире; на фиг. 8 - разрез Ж-Ж на фиг. 7; на фиг. 9 - разрез Г-Г на фиг. 2; на фиг. 10 - разрез А-А на фиг. 2.

Устройство содержит станину 1, в вертикальных нариковых направляющих которой смоптирована бабка 2 с противовесом 3 и приводом 4 вертикальной подачи (фиг. 1). Верхний конец шпинделя 5 бабки 2 имеет ручной привод 6 вращения и фиксации в требуе.мом угловом положении. На нижнем конце шпинделя 5 посредством трех колонн 7 закреплен узел 8, содержащий плиту 9 с четырьмя плоскими параллелограммами 10 и виптами 11 для упругого деформирования разрезанного по радиусу вне зоны обработки кольца-копира- 12 (фиг. 1 и 2). Копир 12 служит для програм.мирования съе- .ма припуска. Привод вращения кассеты 13, входящей в узел 8, состоит из двигателя 14, жестко связанного со щнинделем 5 и зубчатой пары 15 (фиг. 1, 2 и 3). Кассета 13 содержит двенадцать толкателей 16, уста- повлепных на плоских параллелограммах 17 (фиг. 3, 4 и 8). Толкатели 16 вьЕполнены в виде П-образных кронштейнов, на нижних концах которых изготовлены призмы, а на верхних установлены подшипники 18 качения для поджима к кольцу-копиру 12 и перекатывания по его рабочей поверхности. Каждая призма снабжена двумя зажимными элементами 19 и 20 для базирования и. зак- реплепия заготовок 21. Элементы 19 выполнены в виде рычагов, которые установлены на оси 22 качапия с поджимом от пружин 23, вставленных в глухие отверстия в кассете. Элементы 20 выполнены в виде рычагов и смонтированы в толкателях 16 па оси 24 качания с поджимом от пружин 25: установленных в глухие отверстия толкателей. Отжим элементов 19 и 20 возможен посредством кулачков 26 и 27, закрепленных на станине на нижней площадке настроечной скобы 28 (3-8). С верхней площадкой скобы 28 через упругие элементы 29 связаны концы разрезанного кольца- копира 12 (фиг. 4 и 8). Скоба 28 смонтирована на плите 9 с возможностью регулирования винтами ее положения относи

5

0

0

0

5

0

5

тельно рабочей поверхности инструмента 30. Каждый толкатель снабжен рычагом 31, закрепленным к кассете, для подвода через кулачок 32 отсекателя 33 при загрузке заготовок в кассету из лотка. Отсекатель 33, жестко связанный с кулачком 32, смонтирован на плоском параллелограмме, установленном на нижней площадке настроечной скобы 28 с возможностью отвода отсекателя пружиной 34.

Предлагаемое устройство работает следующим образом.

Заготовка 21 из вибробункера по лотку поступает в зону движения отсекателя 33, который под действием рычага 31 на кулачок 32 заводит ее в призму толкателя 16, находящегося в позиции загрузки в скобе 28. Затем зажимной элемент 19 выходит из зацепления с кулачком 26 и базирует заготовку 21 по обрабатываемо.му торцу путем ее прижима посредством пружины 23 к нижней площадке настроечной скобы 28. При этом подщипник 18 качения толкателя 16 поджат упругим параллелограммом 17 к верхней площадке скобы 28, а призма толкателя 16 имеет зазор по отнощению к рабочей поверхности нижней площадки скобы 28, превышающей величину заданного припуска (фиг. 6). Настроечная скоба 28 является узлом формирования размера Н (участок 1) для съема одинакового припуска у разновы- сотных заготовок. При этом предусмотрена возможность регулировки размера Н.

После поджима заготовки элементом 19 к нижней площадке скобы 28, т. е. ее базирования по обрабатываемой поверхности, зажимной элемент 20 выходит из зацепления с кулачком 27 и осуществляет прижим заготовки в призме толкателя 16, т. е. закрепление заготовки в призме толкателя. Одинаковый съем припуска у всех деталей будет достигаться за счет размера Н, обеспечиваемого настроечной скобой 28, к нижней плошадке которой поджи.мается закрепляемая в призме толкателя 16 заготовка 21, а к верхней - подшипник 18 качения, смонтированный на толкателе. Из этого следует, что размер от обрабатываемой поверхности до верхней точки подшипника у всех толкателей с зажатыми в призмах заготовками будет одинаковым и равным Н. Поэтому при обработке у всех заготовок будет сни.маться припуск, равный значению п упругого деформирования кольца-копира 12. Затем толкатель, ведомый кассетой, выходит из силового контакта со скобой 28 и переходит через упругую связь 29 (участок П) к силовому контакту с кольцом-копиром 12. Расстояние между рабочими поверхностями инструмента 30 и разрезанного по радиусу кольца- копира 12 на участке входа заготовки на инструмент (участок III) равно размеру Н. Это условие необходи.мо для безударного

входа заготовки на инструмент. Нижняя площадка настроечной скобы 28 расположена обычно на 0,5-1 мм выше рабочей плоскости инструмента, а верхняя рабочая площадка скобы соединена плавным переходом упругим элементом 29 с началом разрезанного по радиусу кольца-копира 12. Обработка заготовки происходит за один оборот кассеты 13. Процесс обработки осуществляется на участке IV за счет программированного уменьшения размера Н на величину п (фиг. 6) между рабочими поверхностями инструмента 30 и кольца-копира 12 путем деформирования последнего относительно плиты 9 посредством винтов И. При этом происходит съем припуска, равного п (фиг. 6) В процессе щлифования или доводки в том случае, когда шлифующей способности инструмента недостаточно для снятия заданной величины припуска, упругое разрезанное по радиусу кольцо-копир 12 имеет возможность отжима за счет пружины. При этом заготовка 21 не разрушается и не прижигается, а съем припуска происходит при последующем угле поворота кассеты 13. Участок V соответствует процессу выхаживания, так как рабочая поверхность кольца- копира 12 деформируется и выставляется винтами 11 параллельно рабочей плоскости инструмента 30. На участке VI конец разрезанного по радиусу кольца-копира 12 соединен посредством упругого элемента 29 с верхней площадкой скобы 28. На этом участке зажимной элемент 20 входит в зацепление с кулачком 27 и отпускает, а упругий элемент 19 посредством пружины 23 выталкивает обработанную деталь из призмы толкателя 16 в накопитель (не показано). Затем зажимной элемент 19 входит в зацепление с кулачком 26. Далее цикл повторяется сначала. В процессе базирования, закрепления, обработки заготовки и удаления готовой детали подщипник 18 качения имеет силовое замыкание соответственно с верхней площадкой скобы 28, упругими соедини/xJlr

тельными элементами 29 и кольцом-копиром 12.

Для восстановления точности кольца-копира 12 кассета 13 и скоба 28 снимаются. Рабочая поверхность кольца-копира 12 винтами II деформируется и выставляется в плоскость, параллельную рабочей поверхности инструмента 30. Верхний конец щпин- деля 5, на котором посредством колонн 7 смонтирован узел 8, содержащий плиту 9 и

кольцо-копир 12, расфиксируется. Кольцо- копир подводится к инструменту и прощли- фовывается при одновременном повороте ручного привода 6 на угол, необходимый для обработки всей рабочей поверхности

кольца-копира 12.

Смена абразивного инструмента на притир позволяет использовать предлагаемое устройство для операции доводки.

20

Формула изобретения

Устройство для обработки плоских поверхностей, содержащее станину, шпиндель инструмента, кассету для базирования и перемещения заготовки, связанную через толкатели с копиром, отличающееся тем, что, с целью повышения качества и производительности обработки, оно снабжено расположенными на станине плоскими параллелограммами, несущими копир, выполненный в виде разрезного упругого кольца и установленный с возможностью деформирования его рабочей поверхности, а кассета снабжена закрепленными на ее периферии плоскими пружинами, на которых смонтированы толкатели, выполненные в виде П-об- рдзных элементов с призмой для базирования детали и двух зажимных поворотных в горизонтальной и вертикальной плоскостях рычагов, одни концы которых установлены с возможностью взаимодействия с введенными в устройство и размещенными на станине кулачками, а другие предназначены для контакта с заготовкой.

i

Bj.

-A

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Устройство непрерывной резки хрупких заготовок | 1986 |

|

SU1320180A1 |

| Роторный автомат | 1990 |

|

SU1717317A1 |

| СТАНОК ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК | 1989 |

|

RU2021096C1 |

| Полуавтоматическая установка дляизгОТОВлЕНия пОлуфАбРиКАТОВ KEPA-МичЕСКиХ изОляТОРОВ | 1979 |

|

SU816754A1 |

| Протяжной станок | 1979 |

|

SU856694A2 |

| Устройство для измерения толщины заготовок | 1986 |

|

SU1360972A1 |

| ЗАЖИМНОЙ ПАТРОН (ВАРИАНТЫ) | 2007 |

|

RU2350434C1 |

| ХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ, СОДЕРЖАЩИЙ СИСТЕМЫ ДЛЯ ОБЕСПЕЧЕНИЯ НАДЛЕЖАЩЕЙ ПОСЛЕДОВАТЕЛЬНОЙ РАБОТЫ ХИРУРГИЧЕСКОГО ИНСТРУМЕНТА | 2016 |

|

RU2721286C2 |

Изобретение относится к машиностроению и может быть использовано в народном хозяйстве для плоского шлифования и доводки заготовок из труднообрабатываемых материалов, например керамики. Цель изобретения - повышение качества и производительности обработки плоских заготовок за счет обеспечения возможности регулировки (положения копира путем его деформирования. Заготовка 21 из вибробункера полотку поступает в зону толкателя, где зажимной элемент 19 выходит из зацепления с кулачком 27 и базирует заготовку по обрабатываемому торцу. После этого зажимной элемент 20 выходит из зацепления с кулачком 27 и прижимает заготовку к призме. Обработка заготовки происходит за один оборот кассеты путем ее перемешения с призмой толкателя по инструменту с одновременным контактом верхнего конца толкателя с копиром, обеспечивающим плавный съем припуска. Затем элементы 19 и 20 в обратном порядке входят в зацепление с соответствующими кулачками и сбрасывают обработанную деталь в накопитель. 10 ил. i (Л м-ж ьо со О5 со СП Фиг.д

сраг-.З

J VJ V7 yrf i /J2 g

7/

Е-Е

t, 1Ри.г.5

77

J2

fu2. 1

W

ZO Ю

r - r

Л - A

12

cpue.9

11

. ш///ш////// 7ш л

У((((Ш(Л

V

Гхч чру ч i

сриг. JO

| Ваксер Д | |||

| Б | |||

| и др | |||

| Алмазная обработка технической керамики | |||

| Л., 1976, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-03-15—Публикация

1985-06-14—Подача