Изобретение относится к области машиностроения и может быть исггользовано для автоматического контроля размеров обработки на плоскошлифоваль 1ых станках.

Цель изобретения - новышение точности измерения путем исключения влияния силовых и тепловых деформаций узлов станка, износа шлифовального круга, СОЖ и 1нлама обработки, клея па поверхпости стола станка и отдельных его дефектов.

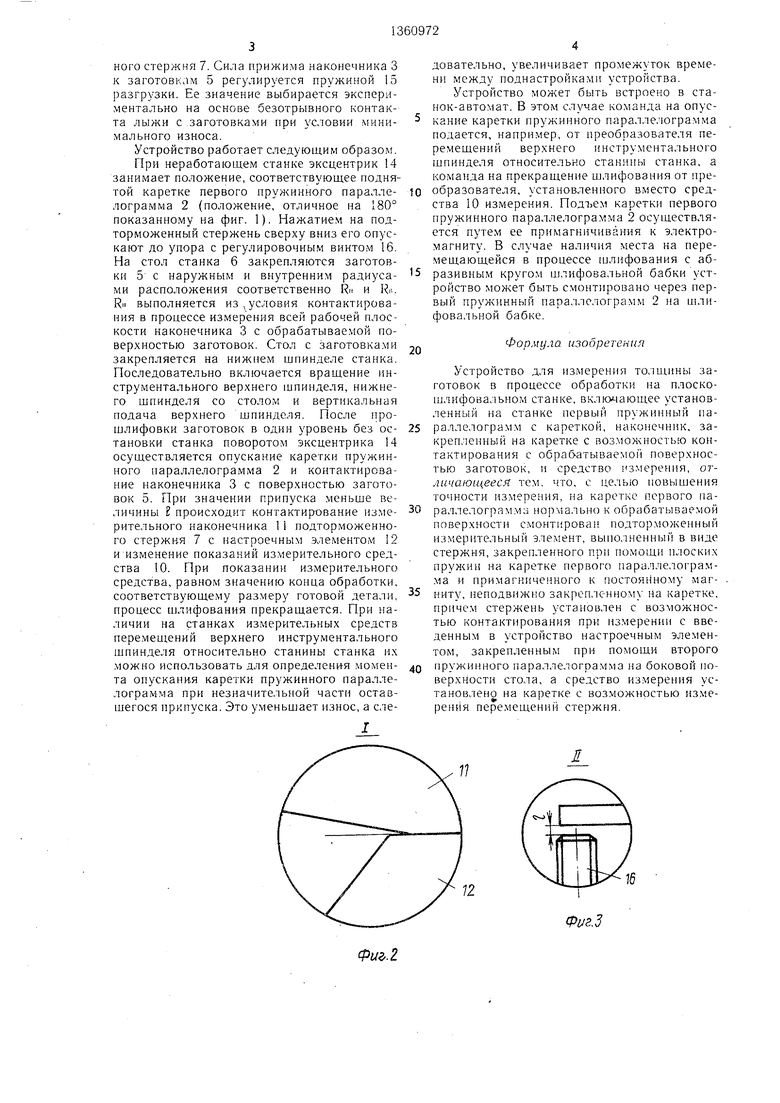

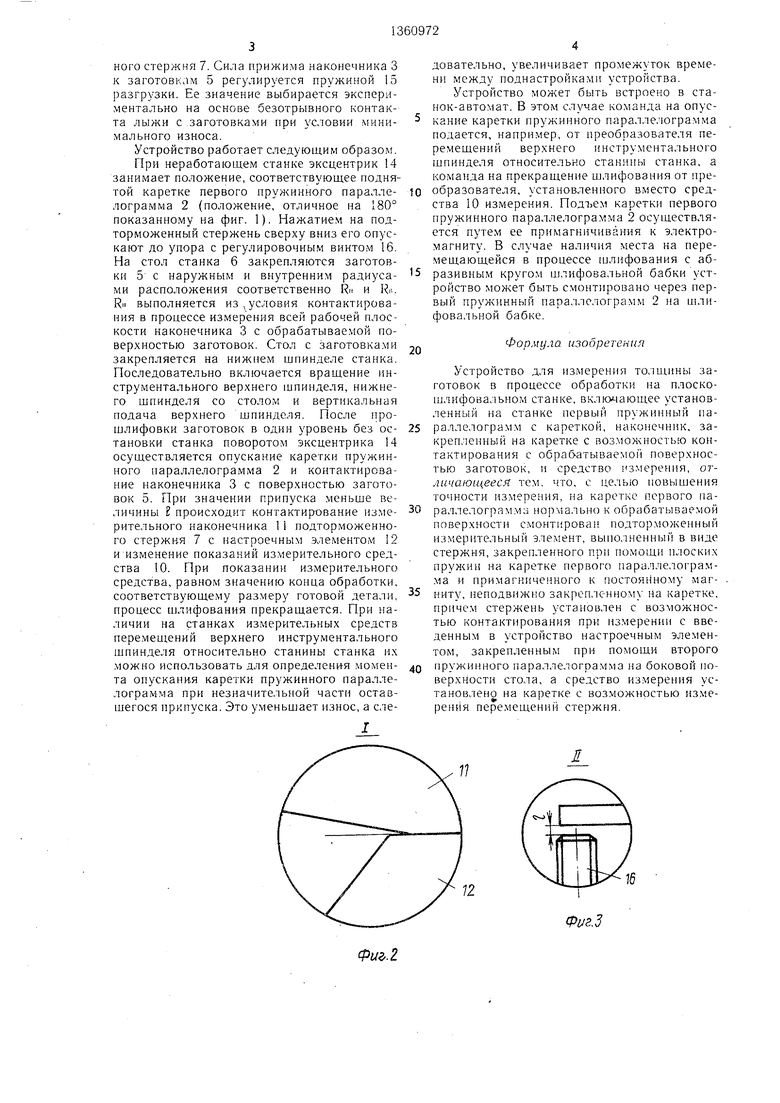

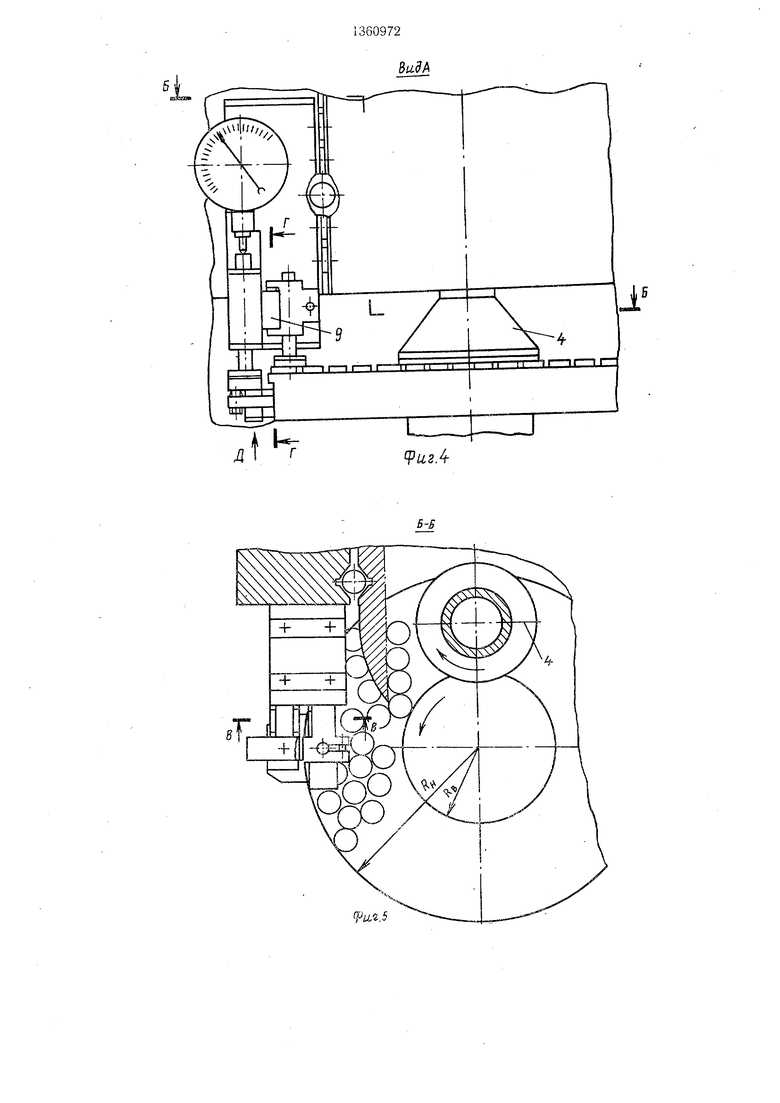

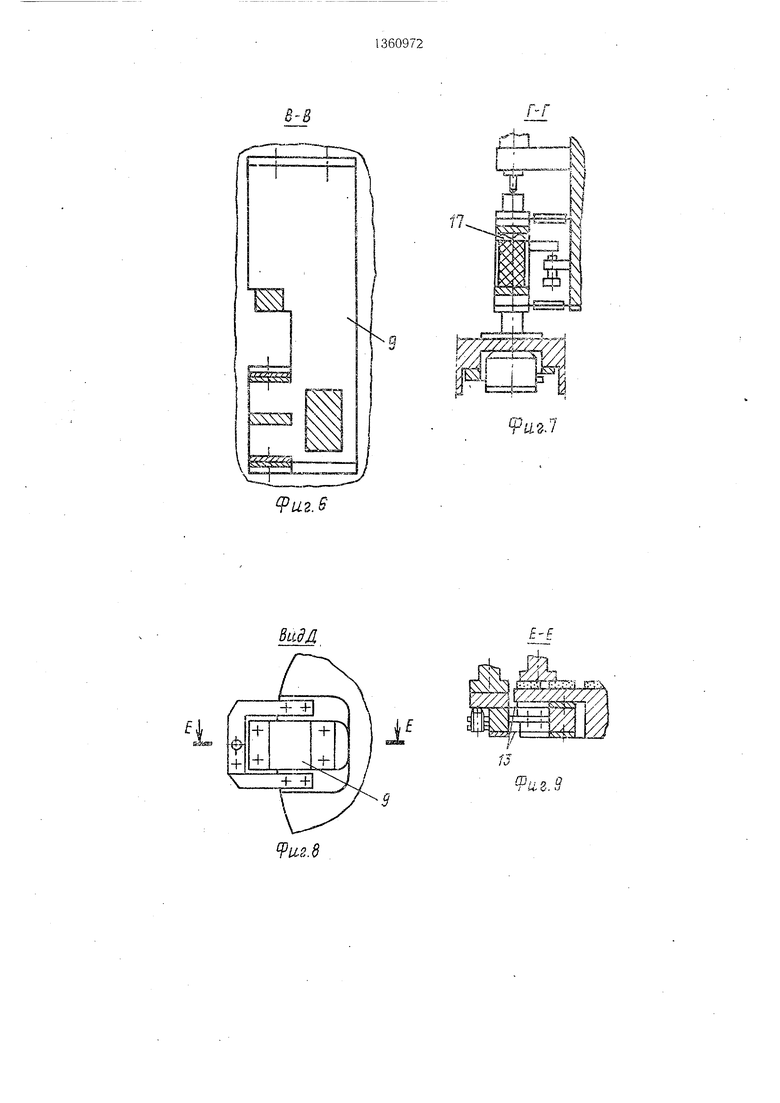

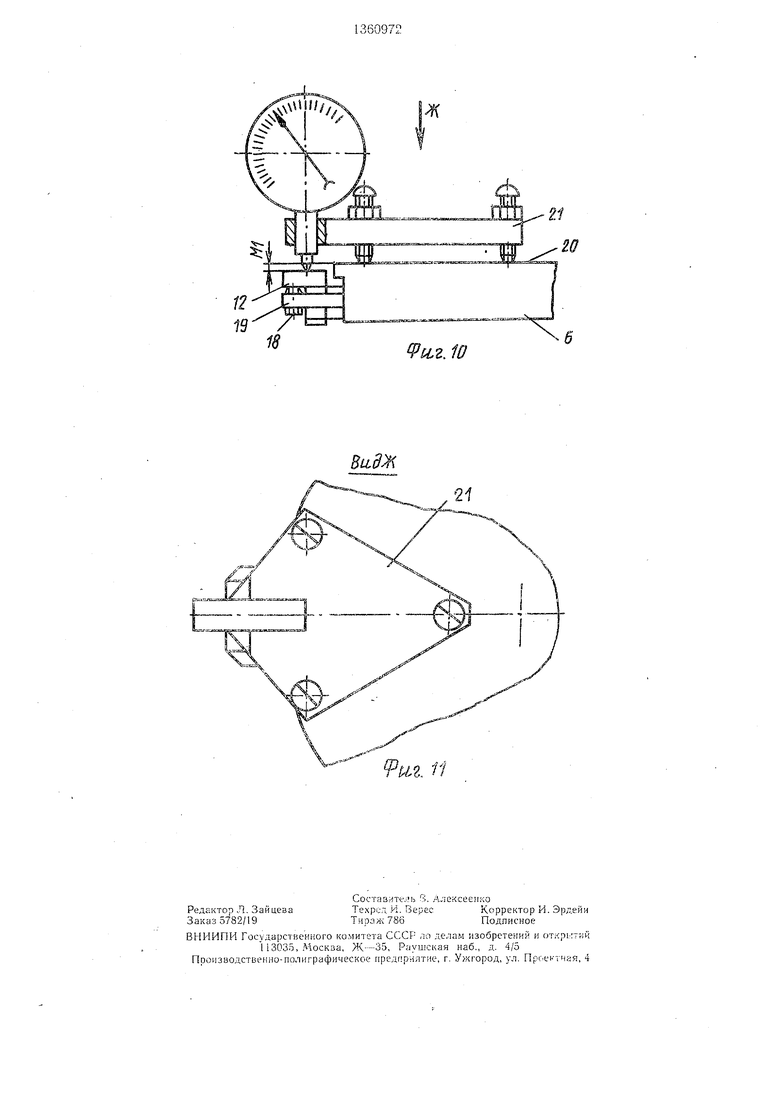

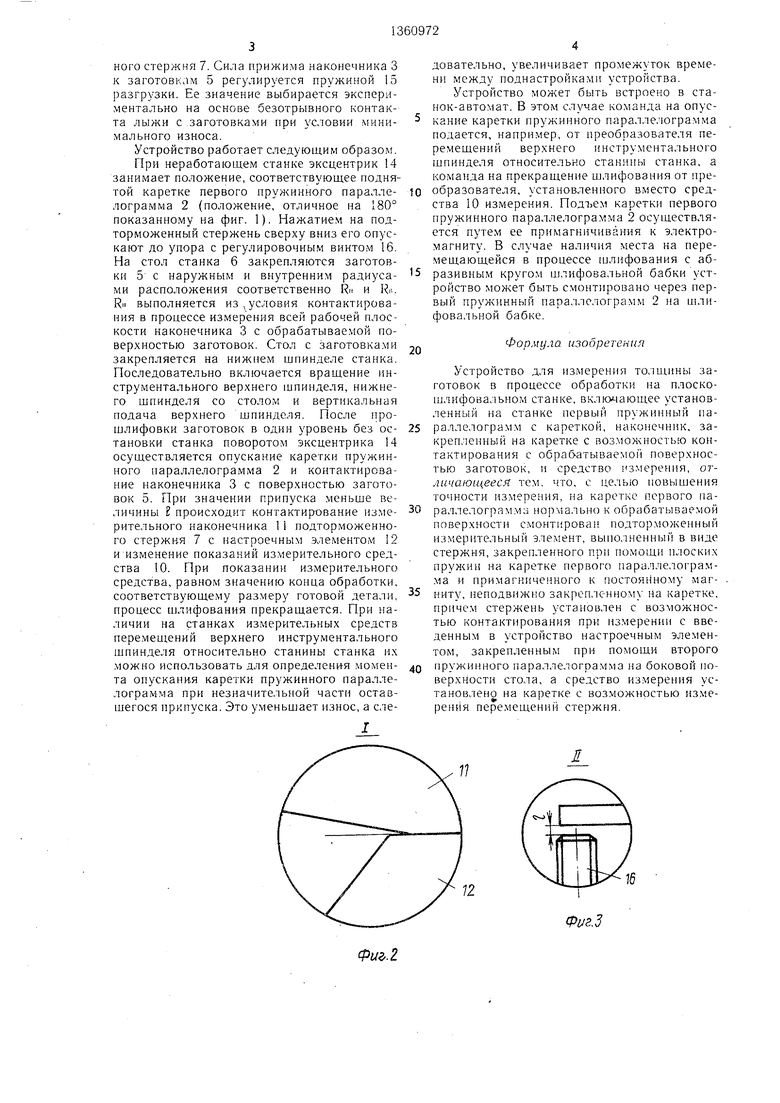

На фиг. 1 схематично изображено устройство; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - вид А на фиг. 1; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 4; на фиг. 8 - вид Д на фиг. 4; на фиг. 9 - разрез Е-Е на фиг. 8; на фиг. 10 - схема настройки стола станка; на фиг. 11 - вид Ж на фиг. 10.

Устройство содержит установленный на станине станка 1 нервый пружинный параллелограмм 2, закрепленный на его каретке наконечник в виде лыжи 3 с возможностью контактирования в процессе шлифования с обрабатываемой шлифовальным кругом 4 поверхностью .заготовок 5, установленных на столе станка 6, нодторможен- иый стержень 7, установленный при по.чощн плоских пружин 8 на каретке первого параллелограмма 2 и примагниченный к постоянному магниту 9, также закренлениому на каретке г ервого п..|)аллелограмма, причем подторможенный с тер;ч еиь установ.ден с возможностью контакт 1рования верхнего конца со средством 10 измерения, закрепленным на каретке первого параллелограм. )1а 2, а нижнего конца - измерительного наконечника 11 в пропессе измерения с настроечным элементом 12, закрепленным прн помощи -второго плоского пружинног О паралле.пог рам- .ма 13 на боковой стороне стола 6, первый пружинный наралле.лограмм 2 снабжен эксцентриком 14 подъема i пргужиной 15 разгрузки, а подторможенный стержень 7 - настроечным винтом 16, постоянный -магнит 9 зафиксирован пружиной 17, настроечный зле- мент 12снабже( регулировочным винтом 18. установленным на кронштейне 19, закрег;- ленном на боковой стороне стола 6.

Устройство монтируется на станке таким образом, чтобы в позиции изнерен. (К:;ко- нечник 3 и из. ерите,;ьный наконечник 11 подторможенного стержня 7 находились на -одном радиальном направлении закрепленного на станке стола 6.

Измерительный наконечник 11 по.цтор.уо- женного стержня 7 также выполняется в виде лыжн. Носовая часть лыжи необходима для безотрывного контактирования горизонтальной плоскости ее рабочей поверх - ности при прохождении под ней настроеч- iioro элемента 12. Перед работой с целью обеспечения параллельности обрабатывас .мой плоскости заготовок рабочим плоское0

5

0

5

0

5

0

5

0

тям наконечника 3 и измерительного наконечника 11 нослед1 ие нрирабат-ываются н& станке. Для этого на станке з.место стола 6 устанав; ивается п,лоскопа1)аллел ьный блок-притир, с ни.м в контакт при оаботающем станке вводятся поочередно наконечник 3 и измерительный наконеч11ик 11. Приработка производится с подачей абразивной пасть; с соответствующим растворителем или абразивной суспензии. После этого с цельно обес- нечеьшя чараллельности обрабатывае.мой п.тоскости заготовок рабочей плоскости настроечного элемента 12 последний шлифуется ал.мазным кругом 4 или доводится притиром, установленным вместо ал.мазного круга. Для этого при помон и регулировочного винта 18 настроечный элемент 12 устаиав.швается выше установочной п.тос- кости стола.

Затем осуществляется настройка столов. С этой целью выворачивание.м регулировочного винта 18 из крон1нтейна 19 рабочая плоскость настроечного эле.мента 12 устанавливается несколько ниже на вели.;ину z (на 0,2-0,25 мм) установочной плоскости 20 сто.ча ста 11-;а 6. В случае, если эти столы сменные, то у зсех столов станка при помощи трех- опорного приспособления 21 устанавливаются одинаковые значения /: расстояния от установочной плоскости CTo;ia до рабочей плоскости настроечного э,цемента. Такое значение ; устанавливается и па эталонном столе станка. Перед работо ; ка ста1- ок устанавливается эта.чопный СТО.Л, к его устансвочной поверхности нритирается плоскопараллельпая мера длины с толш.ин(.)й, разь-ОЙ разлюру 1 отовои детали в сеоедике его ::оля допуска. Место притирания плоскопараллельнон меры .длины выбирается , чтобы при установке из.мерительного на1хонечника 11 под- торможенно1-о стержня 7 на настроечный элемент 12 наконечник 3 находился над плос- копараллельной .мерой длины. После этогг; выворачивается настроечртый винт 15 и ;;о.-:.- торможе1-ть:й стержень 7 устанавливаете. в крайнее нижнее 1оложение. Эксцентрик 4 ус га г;а;-;.тизается в по. южекие, показячное 1-;а фиг. 1. Наконечник 3 поджчг-гаетск к ллель ЮЙ мере длины и нращени- к;го CTo;;-j вместе с г.;кпим па yi o. i, котором о;:1-;г с 1:Лос;-;о11а|: а..;;1ь,;ой ме- ры .члины, .,,о5изак} 1Ся одковоемспно- :; KOii- такта накопсчннка 3 с мерой и -;зл1е- рительного ;1аконечника 11 с настроечным элементом 2. В этом положении средство 10 ;г-.змерения ;к казываег значение, соответствующее оконча:;мю процесса обработки. На- .:тпо : чиь й впрт 6 ус ач зл1 вается с зазором Е. Вел11чина зазора p.i iBHa значению изменения толщины лете/, иесса об|)аботки, -хоторое розаться. Это необл.;:.;;--- ::) шения износа 11асгроечног ; элеме та 12 и из- мер; Ггел1 ного наконечника i 1 подтормо :ен

кого стержня 7. Сила прижима наконечника 3 к заготовкам 5 регулируется пружиной 15 разгрузки. Ее значение выбирается экспериментально на основе безотрывного контакта лыжи с заготовками при условии мини- мального износа.

Устройство работает следующим образом.

При неработаюндем станке эксцентрик 14 занимает положение, соответствующее поднятой каретке первого пружинного паралле- лограмма 2 (положение, отличное на 180° показанному на фиг. 1). Нажатием на подторможенный стержень сверху вниз его опускают до упора с регулировочным винтом 16. На стол станка 6 закрепляются заготовки 5 с наружным и внутренним радиуса- ми расположения соответственно RH и RB. RM выполняется из,условия контактирования в процессе измерения всей рабочей плоскости наконечника 3 с обрабатываемой поверхностью заготовок. Стол с заготовками закрепляется на нижнем шпинделе станка. Последовательно включается вращение инструментального верхнего шпинделя, нижнего шпинделя со столом и вертикальная подача верхнего шпинделя. После про- щлифовки заготовок в один уровень без ос- тановки станка поворотом эксцентрика 14 осуществляется опускание каретки пружинного параллелограмма 2 и контактирование наконечника 3 с поверхностью заготовок 5. При значении припуска меньше величины происходит контактирование изме- рительного наконечника 11 подторможенного стержня 7 с настроечным элементом 12 и изменение показаний измерительного средства 10. При показании измерительного средства, равном значению конца обработки, соответствующему размеру готовой детали, процесс шлифования прекращается. При наличии на станках измерительных средств перемещений верхнего инструментального шпинделя относительно станины станка их .можно использовать для определени-я момен- та опускания каретки пружинного параллелограмма при незначительной части оставшегося припуска. Это уменьшает износ, а сле

0

0 5 0 о

довательно, увеличивает промежуток времени между поднастройками устройства.

Устройство может быть встроено в станок-автомат. В этом случае команда на опускание каретки пружинного параллелограмма подается, например, от преобразователя перемещений верхнего инстру.ментального шпинделя относительно станины станка, а команда на прекращение шлифования от преобразователя, установленного вместо средства 10 измерения. Подъем каретки первого пружинного параллелограмма 2 осуществляется путем ее примагн1 чивания к электромагниту. В случае наличия места на пере- меп1.ающейся в процессе шлифования с абразивным кругом шлифовальной бабки устройство может быть смонтировано через первый пружинный параллелограмм 2 на шли- фова, бабке.

Формула изобретения

Устройство для измерения толщины заготовок в процессе обработки на плоско- шлифовальном станке, включающее установленный на станке первый пружинный параллелограмм с кареткой, наконечник, закрепленный на каретке с воз.можностью контактирования с обрабатываемой поверхностью заготовок, и средство измерения, отличающееся тем. что, с целью повьщ ения точности измерения, на каретке первого иа- раллелограм.ма нормально к обрабатываемой поверхности смонтирован подторможенный измерительный элемент, выполненный в виде стержня, закрепленного прп помощи плоских пружин на каретке первого параллелограмма и примагниченного к постоянному магниту, неподвижно закрепленному на каретке, причем стержень установлен с возможностью контактирования при измерении с введенным в устройство настроечным эле.мен- том, закрепленным при помощи второго пружинного параллелограмма на боковой поверхности стола, а средство измерения установлено на каретке с возможностью измерения перемещений стержня.

Л

Фиг.З

9иг4

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Шпиндельное устройство | 1986 |

|

SU1371887A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Профилешлифовальный станок | 1976 |

|

SU1030142A1 |

| Станок для обработки сопрягаемых поверхностей заготовок типа пуансонов и колец пресс-форм для прямоугольных электронно-лучевых трубок | 1960 |

|

SU132096A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОГО ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 2015 |

|

RU2613254C1 |

| Устройство для шлифования винтовых поверхностей | 1977 |

|

SU704763A1 |

| Устройство для измерения отклонения от параллельности осей шпинделей станка | 1985 |

|

SU1296308A1 |

Изобретение относится к машиностроению и может быть использовано при шлифовании плоских заготовок на плоскошлифовальных станках. Цель изобретения - повышение точности измерения путем исключения влияния силовых и тепловых деформаций узлов, износа шлифовального круга. СОЖ и шлама обработки. Для этого на шлифовальной бабке или станине 1 станка установлен пружинный параллелограмм 2, на каретке которого закреплена лыжа 3 с возможностью контактирования при измерении с обрабатываемой кругом поверхностью заготовок 5, закрепленных на столе 6 станка. На каретке параллелограмма смонтирован подторможенный стержень 7 с возможностью контактирования при измерении с настроечным элементом 12, закрепленным на боковой поверхности стола. Причем д,тя измерения перемещения подторможенного стержня относительно каретки параллелограмма на ней установлено измерительное средство 10. Измерительный наконечник 11 подтор.моженного стержня выполнен в виде с возможностью начала контактирования в процессе измерения с настроечным элементо.м ее носовой части. 11 ил. (О - Ю СО GtJ О СО Ю

9%2.5

В В

т

liSSSSSS

9u B.T

uz.S

ВидЛ

ffi,,-/5 и И- О, iJ

il2.S

. 10

ВиВЖ

21

ил. 11

| Волосов С | |||

| С | |||

| и др | |||

| Приборы для автоматического контроля в машиностроении | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

| Аппарат для обогащения руд флотацией | 1923 |

|

SU1346A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-22—Подача