Изобретение относится к металлургии, а именно к разработке составов высокоуглеродистьгх сплавов железа, и может быть использовано для производства деталей, обладающих повышенными технологическими и эксплуатационными свойствами.

Целью изобретения является снижение склонности к пленообразованию и повьшение стойкости в расплавах циа- ната натрия.

Дополнительный ввод в состав чугуна, церия и стронция существенно понижает брак готовых изделий, связанный с наличием неметаллических включений и окисных плен в структуре материала и повышает его стойкость в расплавах цианата натрия. Это связано со структурными изменениями, вызванными изменением химического состава материала. Уменьшение содержания марганца снижает количество феррита в структуре, расположенного вокруг графитных включений с 40% до 8-3/S. Увеличение содержания кремния за счет легирования структурных составляющих повышает корроэионную стойкость материала. Замена магния церием и стронцием связана с использованием чистых шихтовых материалов- метал лизованных окатышей - упрощает технологический процесс ввода модификатора, гарантирует получение графита шаровидной формы и позволяет уменьшить количество вводимой добавки.

Пределы содержания компонентов выбираются из условия благоприятного сочетания структуры и свойств материала. Содержание углерода (3,2-3,8%) и кремния (2,3-3,0%) гарантирует получение в чугуне предлагаемого состава перлитной металлической основы с количеством феррита не более 3%. При этом соотношение углерода и кремния выбирается из расчета С + l/3Si 4,2-4,4%. Нижний предел по содержанию марганца 0,005% и алюминия 0,4% гарантирует существенное повышение коррозионной стойкости материала при

0

5

0

5

О 5

0

5

ми {имальной степени легирования металлической основы. Повышение концентрации марганца более 0,04% приводит к ликвации кремния в структуре, образованию обогащенных участков кремния в области кристаллизации графита и повышение скорости диффузии углерода к графитным включениям в процессе охлаждения чугуна, что приводит к повьш:ению количества феррита в структуре. Увеличение алюминия более 0,9% не дает существенного повышения коррозионной стойкости и экономически нецелесообразно. Содержание церия и стронция связано с технологией обработки расплава. Ввод церия необходим для связывания кислорода в жидком расплаве в окислы для предотвращения процесса в жидком расплаве окислов алюминия.

Обработка церием осуществляется при t l420°C. Указанная концентрация церия 0,005-0,02% снижа.ет количество кислорода в металле на 70-90%.

Стронций вводится в ковш при температуре не ниже 1380°С перед разливкой, обеспечивает получение чугуна шаровидной формы. Оптимальное содержание стронция выбрано экспериментально ,

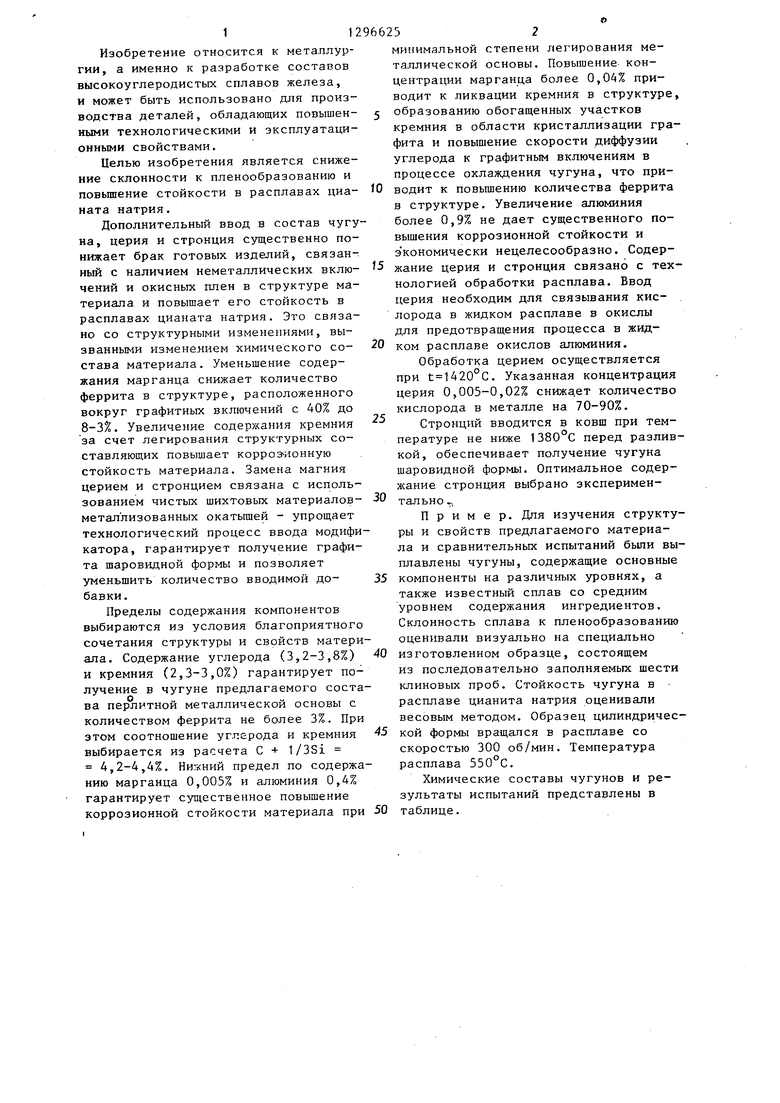

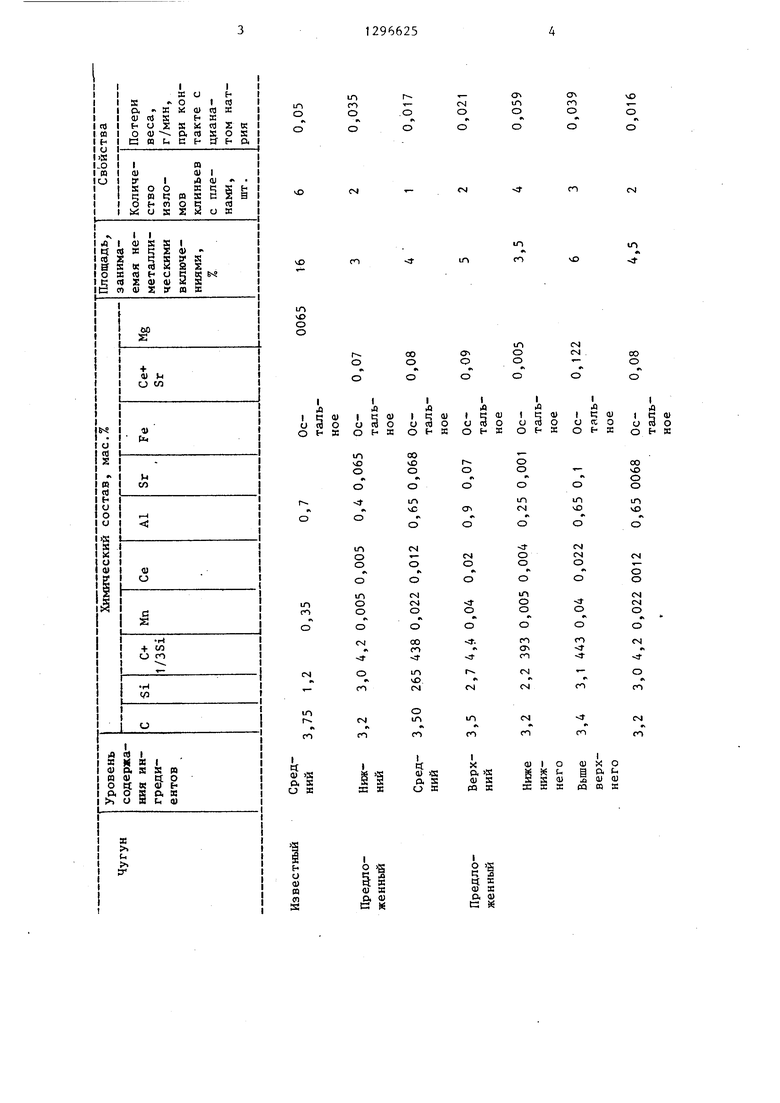

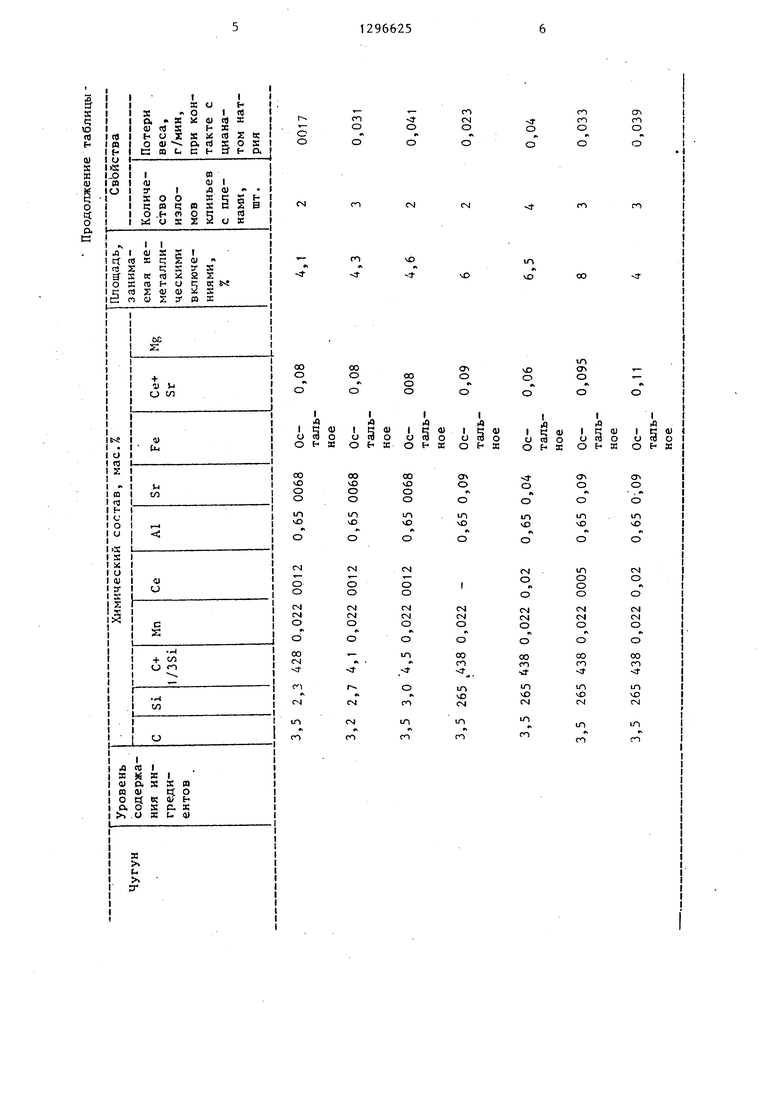

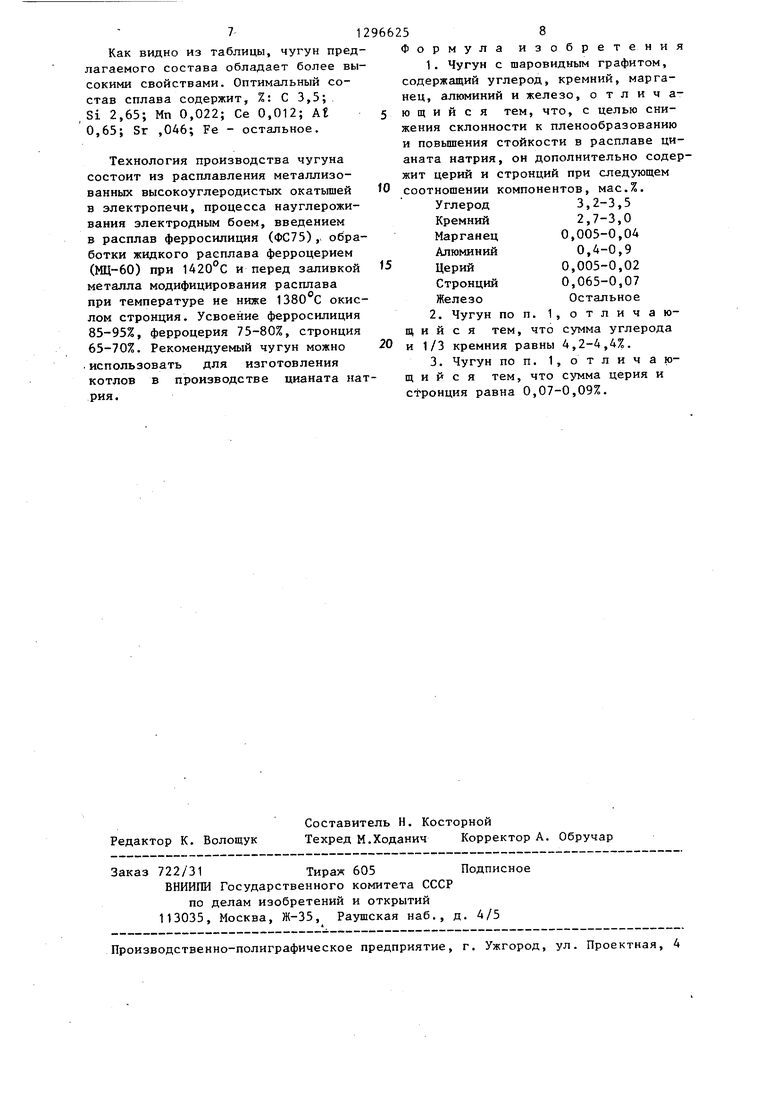

Пример. Для изучения структуры и свойств предлагаемого материала и сравнительных испытаний были выплавлены чугуны, содержащие основные компоненты на различных уровнях, а также известный сплав со средним уровнем содержания ингредиентов. Склонность сплава к пленообразованию оценивали визуально на специально изготовленном образце, состоящем из последовательно заполняемых шести клиновых проб. Стойкость чугуна в расплаве цианита натрия оценивали весовым методом. Образец цилиндрической формы вращапся в расплаве со скоростью 300 об/мин. Температура расплава 550°С.

Химические составы чугунов и результаты испытаний представлены в таблице.

in о

1Л

ел

о

чО

сч

о

ш

vO

о

о

Csl

о

о

ON 1Л О

0

го О

VO

о

ч

о

см

1Л

vD

§1

SS

ё

о о

CN

fO

#1

t

ОО

ю о

о

ю

чО

о о

см см

о

|-

м

см

см го

t о

го CN О

-

О

го го О

о го О

о

ю

А

УЭ

ОО

ON

о

U-I чО

} о

ш

40

СГч

о

in

чО

CJ

о

in

vn

см см о

00

СП

in см

ш

ч

го

см

о

см

см

о

со го

d- in

vO CM

in

fl

ГО

in о о о

CM CM

о

Vl

о

ОО

со г

ш

v гч

ш

. го

CM

о

CM

сч о

00

го

4f

in

хз

rsl

in

ч

го

Как видно из таблицы, чугун предлагаемого Состава обладает более высокими свойствами. Оптимальный состав сплава содержит, %: С 3,5; Si 2,65; Мп 0,022; Се 0,012; At 0,65; Sr ,046; Fe - остальное.

Технология производства чугуна состоит из расплавления металлизо- ванных высокоуглеродистых окатьпией в электропечи, процесса науглероживания электродным боем, введением в расплав ферросилиция (ФС75), обработки жидкого расплава ферроцерием (МЦ-60) при и перед заливкой металла модифицирования расплава при температуре не ниже окислом стронция. Усвоение ферросилиция 85-95%, ферроцерия 75-80%, стронция 65-70%. Рекомендуемый чугун можно .использовать для изготовления котлов в производстве цианата натрия.

Редактор К. Волощук

Составитель Н. Косторной

Техред М.Ходанич Корректор А. Обручар

Заказ 722/31Тираж 605 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

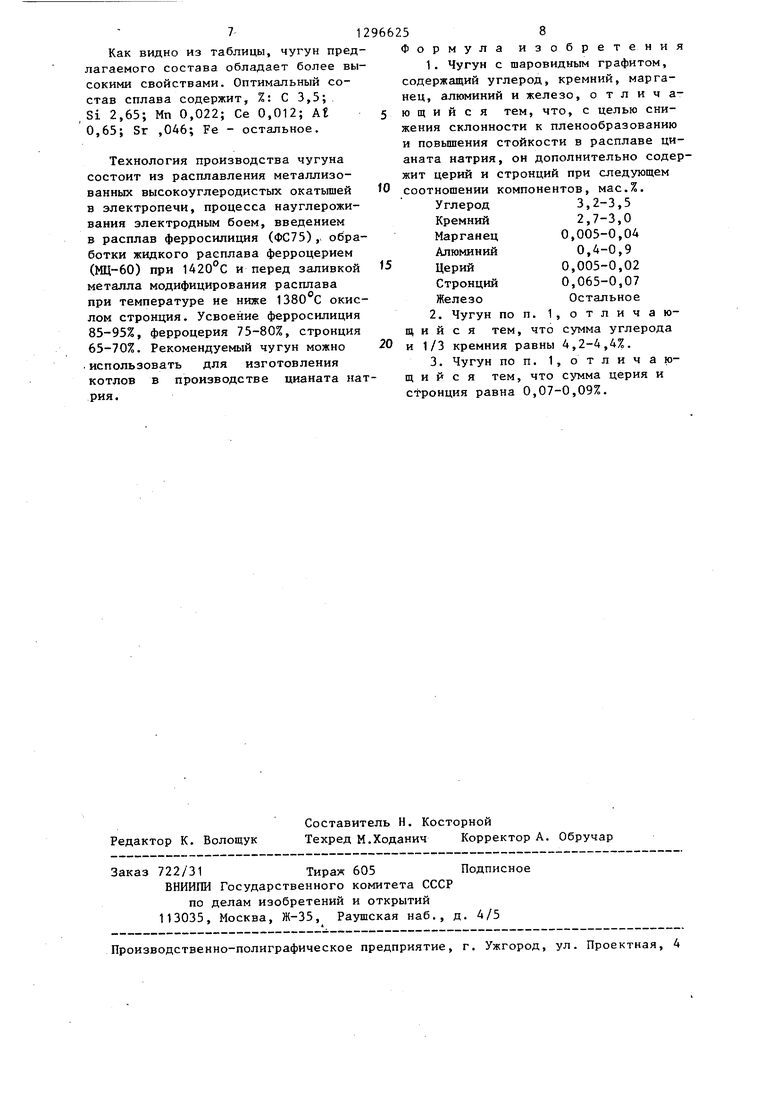

Формула изобретения

1.Чугун с шаровидным графитом, содержащий углерод, кремний, марганец, алюминий и железо, отличающийся тем, что, с целью снижения склонности к пленообразованию и повышения стойкости в расплаве цианата натрия, он дополнительно содержит церий и стронций при следующем соотношении компонентов, мас.%.

Углерод 3,2-3,5 Кремний 2,7-3,0 Марганец 0,005-0,04 Алюминий 0,4-0,9 Церий 0,005-0,02 Стронций 0,065-0,07 Железо Остальное

2.Чугун по п. 1,отличаю- щ и и с я тем, что сумма углерода и 1/3 кремния равны 4,2-4,4%.

3.Чугун по п. 1, о т л и ч а ю- щ и и с я тем, что сумма церия и стронция равна 0,07-0,09%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Лигатура | 1985 |

|

SU1313886A1 |

| Высокопрочный чугун | 1988 |

|

SU1627581A1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун для отливок | 1988 |

|

SU1587071A1 |

| Высокопрочный чугун | 1989 |

|

SU1686020A1 |

| Высокопрочный чугун | 1985 |

|

SU1285047A1 |

Изобретение относится к металлургии и поткет быть использовано для производства чугунных деталей, обладающих высокими технологическими и эксплуатационными свойствами. Цель - снижение склонности к плено- образованию и повьшение стойкости в расплаве ционата натрия. Новый чугун содержит, мас.%: углерод 3,2-3,5; кремний 2,7-3,0; марганец 0,005- 0,04; алюминий 0,4-0,9; церий 0,005- 0,02; стронций 0,065-0,07; железо - остальное. Дополнительный ввод в состав чугуна Се и Sr Се + Sr 0,07-0,09% обеспечил снижение склонности чугуна к пленообразованкю в 3-6 раз и повысил в 1,5-3 раза его стойкость в расплаве ционата натрия, 2 з.п. ф-лы, 1 табл. Q Р

| ШОШОЮЗНАЯ|1МШТШ4ШШТ?ЙШ Б^Ш^з-^^""'^'*^*^ i | 0 |

|

SU372290A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1975 |

|

SU550454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-15—Публикация

1985-04-02—Подача