цилиндра lo, на штоке которого закреплен режущий инструмент I6, Далее включается вращение головки и запор- ный клапан благодаря своей неуравновешенности перекрьшает канал 20, что позволяет вьщвинуть пиноль вместе с

, Ш

1

Изобретение относится к металлообработке, а именно к конструкциям сборного расточного инструмента.

Цель изобретения - расширение технологических возможностей путем автоматизации отвода режущего инструмента от обработанной поверхности и воз- - врата его в исходное положение.

Указанная цель достигается благодаря перемещению режущего инструмен та от управляющего воздействия станка посредством гидростатического преобразования.

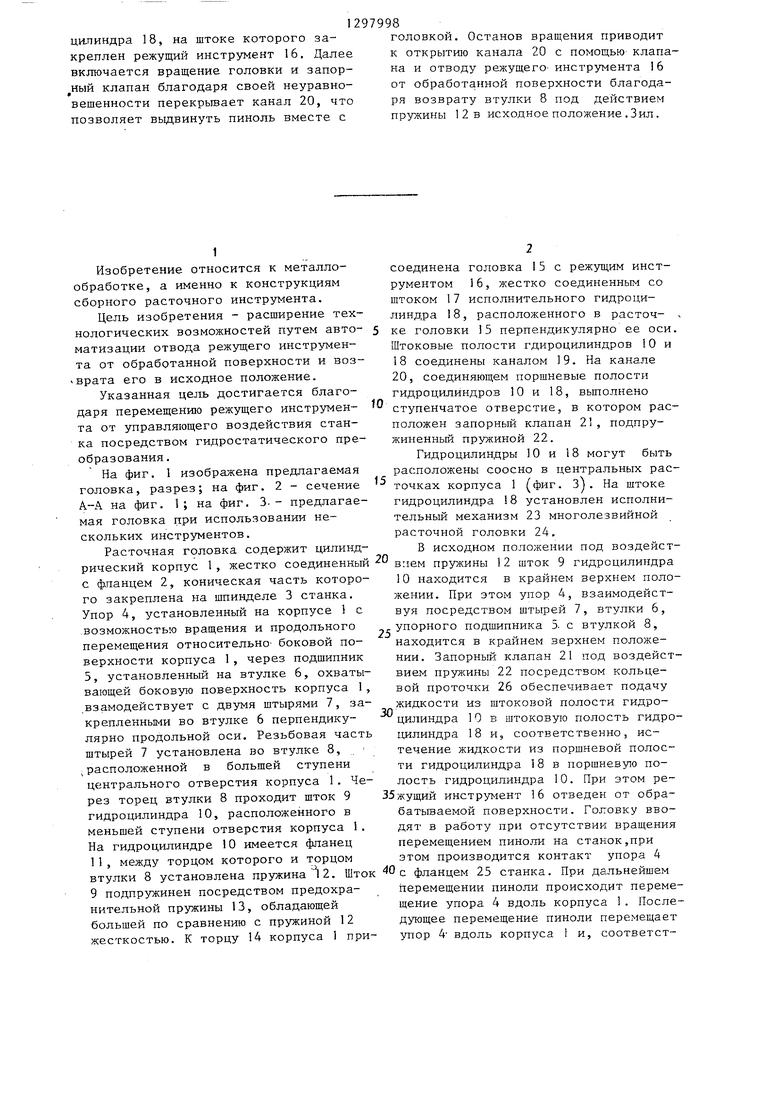

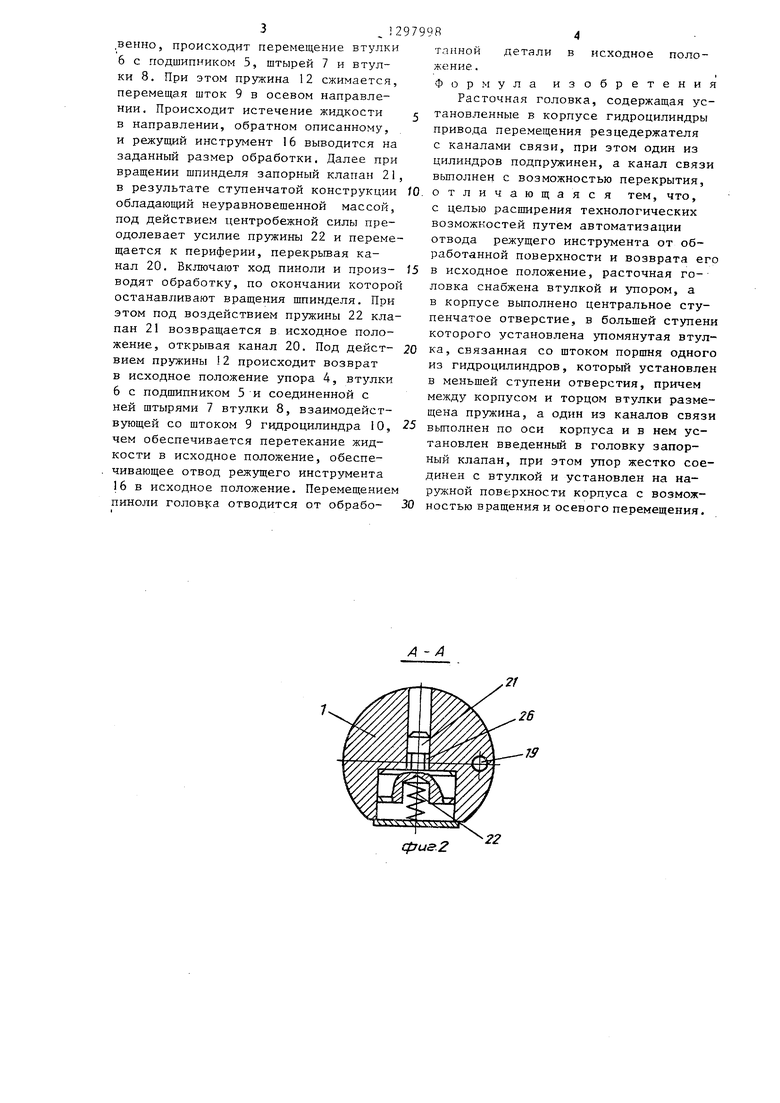

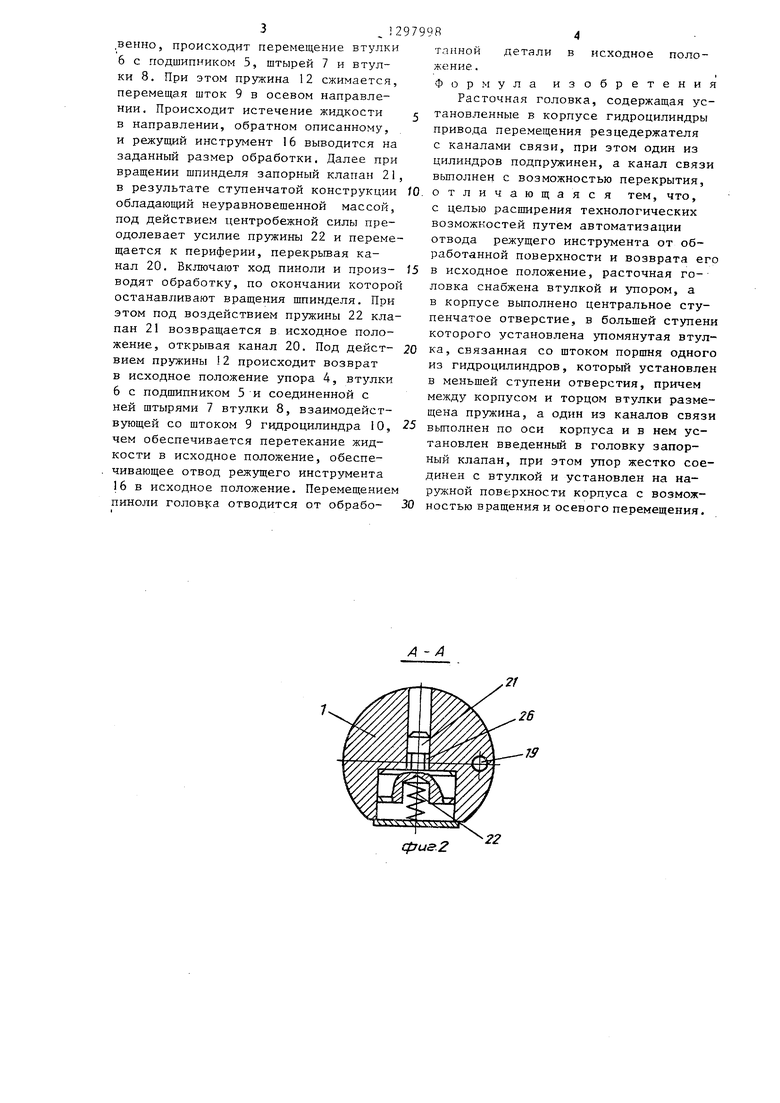

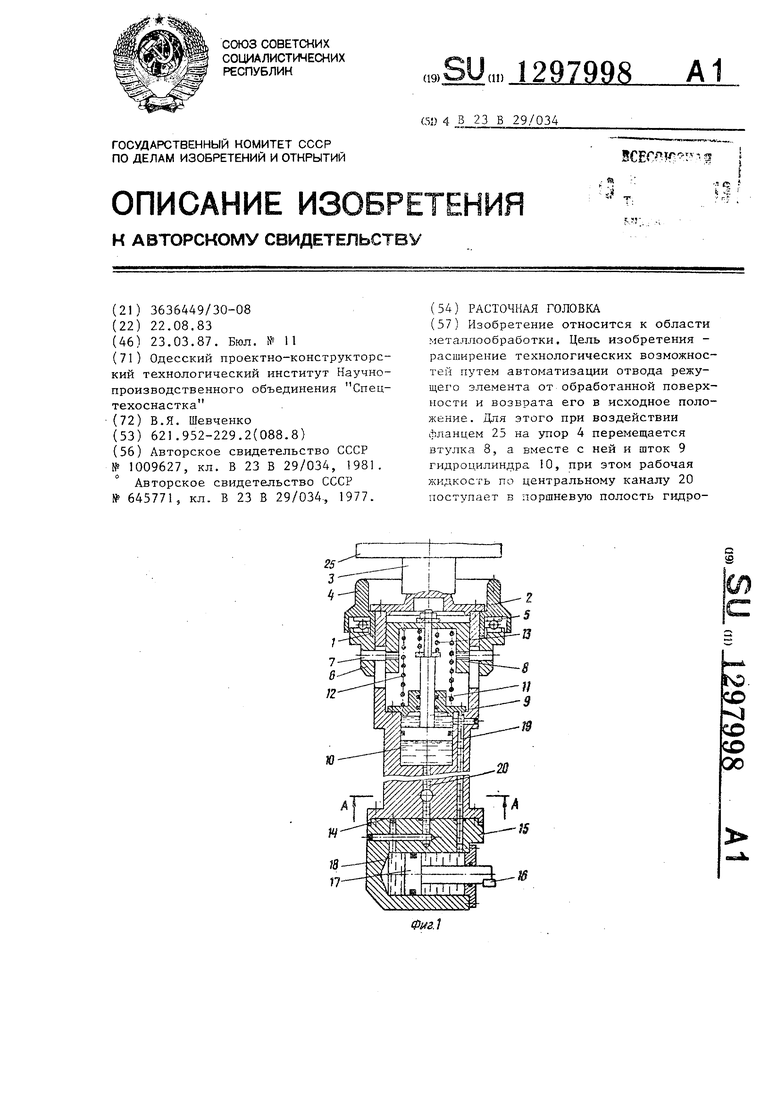

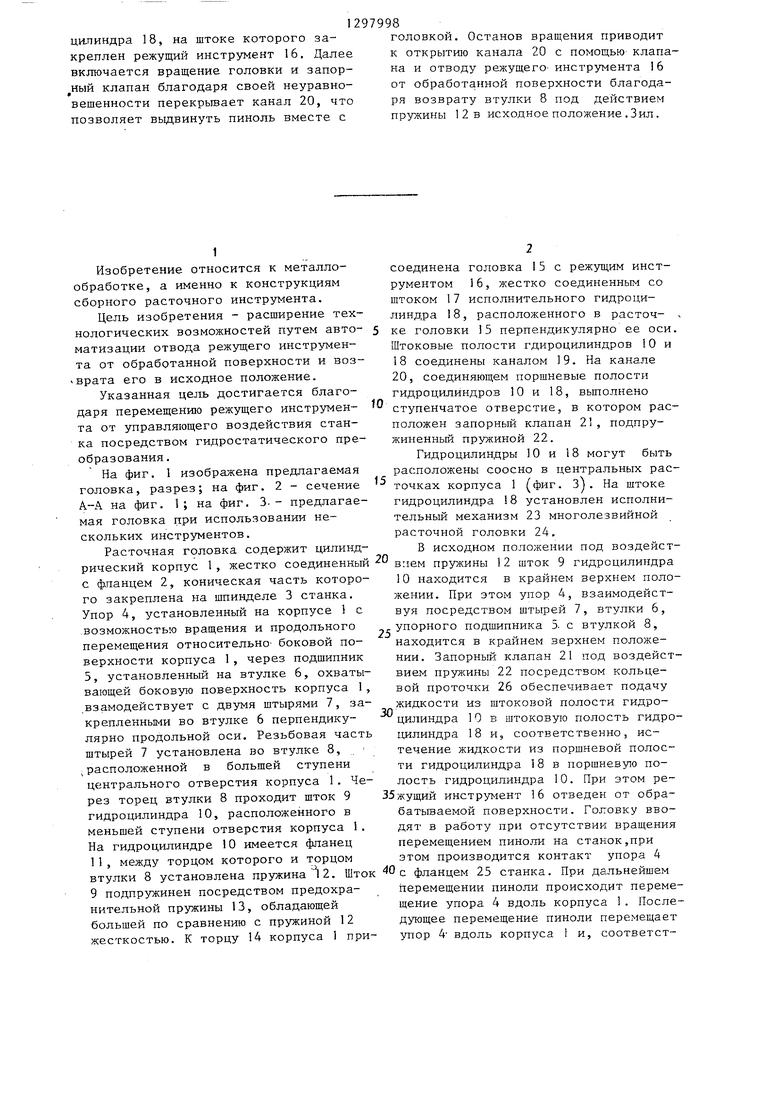

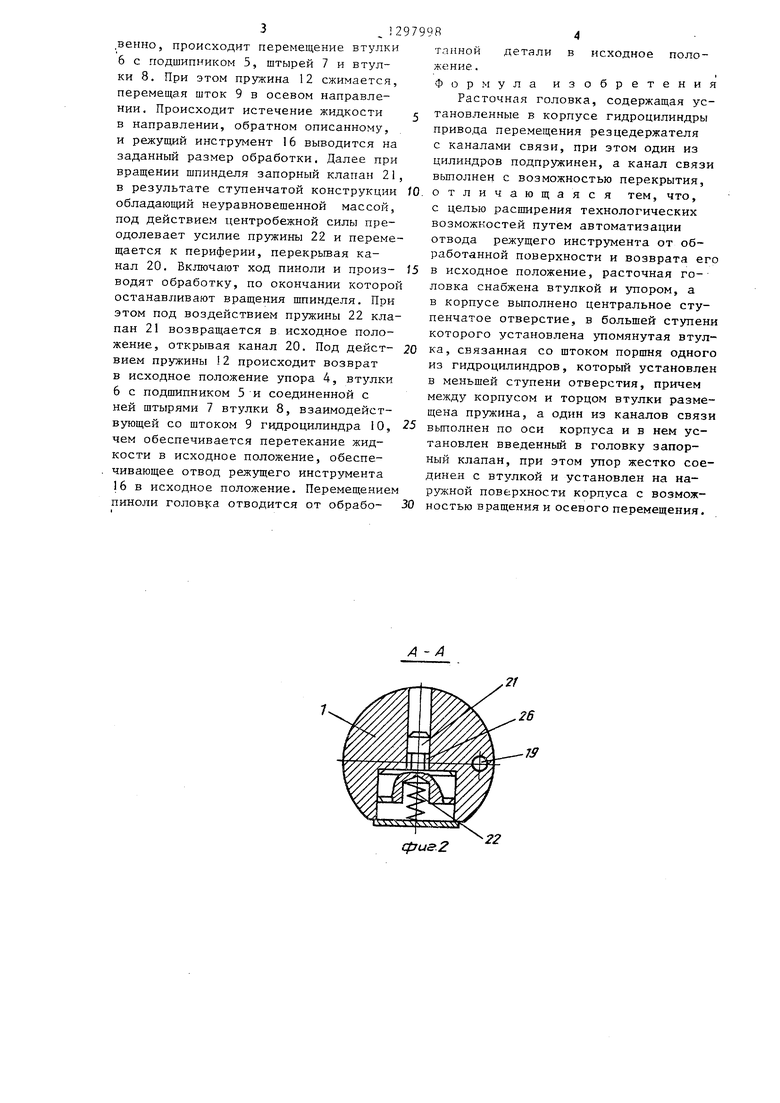

На фиг. 1 изображена предлагаемая головка, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3. - предлагаемая головка при использовании нескольких инструментов.

Расточная головка содержит цилинд„ 7П

рический корпус 1 , жестко соединенный с ф,панцем 2, коническая часть которого закреплена на шпинделе 3 станка. Упор 4, установленный на корпусе } с -ВОЗМОЖНОСТЬЮ вращения и продольного перемещения относительно- боковой поверхности корпуса 1, через подшипник 5, установленный на втулке 6, охватывающей боковую поверхность корпуса 1, взамодействует с двумя штырями 7, закрепленными во втулке 6 перпендикулярно продольной оси. Резьбовая часть штырей 7 установлена во втулке 8, , ;расположенной в большей ступени центрального отверстия корпуса 1. Через торец втулки 8 проходит шток 9 гидроцилиндра 10, расположенного в меньшей ступени отверстия корпуса 1. На гидроцилиндре 10 имеется фланец 11, между торцом которого и торцом

соединена головка 15 с режущим инструментом 16, жестко соединенным со штоком 17 исполнительного гидроцилиндра 18, расположенного в расточ- ке головки 15 перпендикулярно ее оси. Штоковые полости гдироцилиндров 10 и 18 соединены каналом 19. На канале 20, соединяющем поржневые полости гидроцилиндров 10 и 18, выполнено ступенчатое отверстие, в котором расположен запорный клапан 21, подпру- жипенньш пружиной 22.

Гидроцилиндры 10 и 18 могут быть расположены соосно в центральных расточках корпуса 1 (фиг. 3J. На штоке гидроцилиндра 18 установлен исполнительный механизм 23 многолезвийной расточной головки 24.

В исходном положении под воздействием пружины 12 шток 9 гидроцилиндра 10 находится в крайнем верхнем положении. При этом упор 4, взаимодействуя посредством штырей 7, втулки 6,

-J. упорного подшипника 5. с втулкой 8, находится в крайнем верхнем положении. Запорный клапан 21 под воздействием пружины 22 посредством кольцевой проточки 26 обеспечивает подачу жидкости из штоковой полости гидроцилиндра 10 в штоковую полость гидро- дилиндра 18 и, соответственно, истечение жидкости из поршневой полости гидроцилиндра 18 в поршневую полость гидроцилиндра 10. При этом ре

ЗЗжущий инструмент 16 отведен от обрабатываемой поверхности. Головку вводят в работу при отсутствии вращения перемещением пиноли на станок,при

30

этом производится контакт упора 4

втулки 8 установлена пружина 2. Шток с фланцем 25 станка. При дальнейшем 9 подпружинен посредством предохра- перемещении пиноли происходит переме- нительной пружины 13, обладающей щение упора 4 вдоль корпуса 1. После- большей по сравнению с пружиной 12 дующее перемещение пиноли перемещает жесткостью. К торцу 14 корпуса 1 при- упор 4- вдоль корпуса 1 и, соответстголовкой. Останов вращения приводит к открытию канала 20 с помощью клапана и отводу режущего- инструмента 16 от обработанной поверхности благодаря возврату втулки 8 под действием пружины 12 в исходное положение.Зил.

Ш

7П

соединена головка 15 с режущим инструментом 16, жестко соединенным со штоком 17 исполнительного гидроцилиндра 18, расположенного в расточ- ке головки 15 перпендикулярно ее оси. Штоковые полости гдироцилиндров 10 и 18 соединены каналом 19. На канале 20, соединяющем поржневые полости гидроцилиндров 10 и 18, выполнено ступенчатое отверстие, в котором расположен запорный клапан 21, подпру- жипенньш пружиной 22.

Гидроцилиндры 10 и 18 могут быть расположены соосно в центральных расточках корпуса 1 (фиг. 3J. На штоке гидроцилиндра 18 установлен исполнительный механизм 23 многолезвийной расточной головки 24.

В исходном положении под воздействием пружины 12 шток 9 гидроцилиндра 10 находится в крайнем верхнем положении. При этом упор 4, взаимодействуя посредством штырей 7, втулки 6,

-J. упорного подшипника 5. с втулкой 8, находится в крайнем верхнем положении. Запорный клапан 21 под воздействием пружины 22 посредством кольцевой проточки 26 обеспечивает подачу жидкости из штоковой полости гидроцилиндра 10 в штоковую полость гидро- дилиндра 18 и, соответственно, истечение жидкости из поршневой полости гидроцилиндра 18 в поршневую полость гидроцилиндра 10. При этом ре

ЗЗжущий инструмент 16 отведен от обрабатываемой поверхности. Головку вводят в работу при отсутствии вращения перемещением пиноли на станок,при

30

,венно, происходит перемещение втулки 6 с подшипником 5, штырей 7 и втулки 8, При этом пружина 12 сжимается, перемещая шток 9 в осевом направлении. Происходит истечение жидкости в направлении, обратном описанному, и режущий инструмент 16 выводится на заданный размер обработки. Далее при вращении шпинделя запорный клапан 21 в результате ступенчатой конструкции обладающий неуравновешенной массой, под действием центробежной силы преодолевает усилие пружинь) 22 и перемещается к периферии, перекрьшая канал 20. Включают ход пиноли и произ- водят обработку, по окончании которо останавливают вращения шпинделя. При этом под воздействием пружины 22 клапан 21 возвращается в исходное положение, открывая канал 20. Под деист- вием пружины 12 происходит возврат в исходное положение упора 4, втулки 6 с подшипником 5 и соединенной с ней штырями 7 втулки 8, взаимодействующей со штоком 9 гидроцилиндра 10, чем обеспечивается перетекание жидкости в исходное положение, обеспечивающее отвод режущего инструмента 16 в исходное положение. Перемещением

пиноли головка отводится от обрабо- 30 ностью вращения и осевого перемещения.

тайной жение. Фор м

детали в исходное полоула изобретения Расточная головка, содержащая установленные в корпусе гидроцилиндры привода перемещения резцедержателя с каналами связи, при этом один из цилиндров подпружинен, а канал связи выполнен с возможностью перекрытия, отличающаяся тем, что, с целью расширения технологических возможностей путем автоматизации отвода режущего инструмента от обработанной поверхности и возврата его в исходное положение, расточная головка снабжена втулкой и упором, а в корпусе вьшолнено центральное ступенчатое отверстие, в большей ступени которого установлена упомянутая втулка, связанная со штоком поршня одного из гидроцилиндров, который установлен в меньшей ступени отверстия, причем между корпусом и торцом втулки размещена пружина, а один из каналов связи выполнен по оси корпуса и в нем установлен введенный в головку запорный клапан, при этом упор жестко соединен с втулкой и установлен на наружной поверхности корпуса с возмож

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОД ПРЕРЫВИСТОЙ ПОДАЧИ | 1997 |

|

RU2128788C1 |

| Сверлильная головка | 1983 |

|

SU1131606A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ВНУТРЕННЕГО ГРАТА НА ТРУБАХ ПОСЛЕ СВАРКИ | 2003 |

|

RU2257989C2 |

| ГИДРАВЛИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2090785C1 |

| Многопозиционный алмазно-расточный станок | 1972 |

|

SU559780A1 |

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| Устройство для монтажа и демонтажа валков с подушками | 1980 |

|

SU941152A1 |

| Шпиндельный узел металлорежущего станка | 1985 |

|

SU1364409A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

Изобретение относится к области металлообработки. Цель изобретения - расширение технологических возможностей путем автоматизации отвода режущего элемента от обработанной ловерх- ности и возврата его в исходное положение. Для этого лри воздействии фланцем 25 на упор 4 перемещается втулка 8, а вместе с ней и шток 9 гидроцилиндра 0, при этом рабочая жидкость по центральному каналу 20 поступает в поршневую полость гидрою. со со te) 00

фиэ2

N

16

| Гидравлическая резцовая головка | 1981 |

|

SU1009627A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для радиального перемещения вращающегося инструмента | 1977 |

|

SU645771A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-23—Публикация

1983-08-22—Подача