Изобретение относится к полимерному и резиноперерабатывающему машиностроению, в частности к экструзией ному оборудованию, и может быть использована в линиях по производству электрических кабелей для нанесения на металлическую жилу резиновой или полимерной изоляции.

Нанесение изоляции на металлическую жилу формируемого электрического провода или кабеля осуществляют на червячных экструдерах посредством специальной (кабельной) головки.

Передача вибровоздействия от рабочих органов машины к полимеру в экструзионг ной головке позволяет улучшить качество получаемых изделий -и полуфабрикатов, уменьшить разнотолщинность цилиндрического изделия, повысить прочностные и дйэлектрические показатели изоляции. При этом производительность головки возрастет в 1,3-3 раза.

Известна Экструзионная головка, содержащая полый корпус, размещенный в нем продольновибрирующий дорн и электромагнитный вибратор.

Недостаток головки - получение волнообразной поверхности (либо поперечных полос) на готовом изделии, что недопустимо для электрических кабелей и шлангов. Кроме того, дорн данной головки практически непригоден для работы с высоковязкими полимерами и резиновыми смесями: вибровоздействию будет подвергаться лишь небольшой объем материала в непосредственной близости от поверхности дорна. Быстрое же затухание колебаний по

VI

GP Ю

Ь

высоте кольцевого канала, образованного дорном и стенками полости корпуса головки, не обеспечивает эффективного вибровоздействия дорна на материал, расположенный вблизи стенки указанной полости неподвижного корпуса. Это снижает производительность головки и качество получаемой продукции.

Наиболее близкой к предлагаемой является вибрационная зкструзионнэя головка, содержащая полый корпус с выпускным отверстием, размещенный в корпусе дорн, соединенный с генератором круговых колебаний. Конструкция головки обеспечивает лучшее взаимодействие изоляции с ме- таллической жилой и ее качество. Конструкция головки не обеспечивает качественной переработки высоковязких полимерных и резиновых композиций: высокая вязкость способствует быстрому затуханию напряжений сдвига по радиусу кольцевого рабочего зазора. Это снижает производительность головки и отрицательно сказывается на качестве формируемой электрической изоляции (свойств, завися- щих от равномерности температурного поля в поперечном сечении полимерной или резиновой изоляции)..

Целью изобретения является повышение производительности головки и качества продукции за счет интенсификации вибровоздействия на материал.

Поставленная цель достигается тем. что в вибрационной экструзионной головке, содержащей полый корпус с выпускным от- верстием, размещенный в корпусе дорн, соединенный с генератором круговых колебаний, дорн снабжен по меньшей мере одним тонкостенным трубчатым элементом, смонтированным в зоне вибровоздействия на дерне соосно ему с образованием каналов для прохода материала с внутренней поверхностью корпуса и наружной поверхностью дорна.

Тонкостенные трубчатые элементы по- следовательно установлены вдоль участка вибровоздействия и выполнены с различными диаметрами, причем диаметр каждого последующего в направлении выпускного отверстия трубчатого элемента выбран пре- вышающим диаметр предыдущего трубчатого элемента. Кроме того, трубчатый элемент может быть выполнен в виде усеченного конуса.

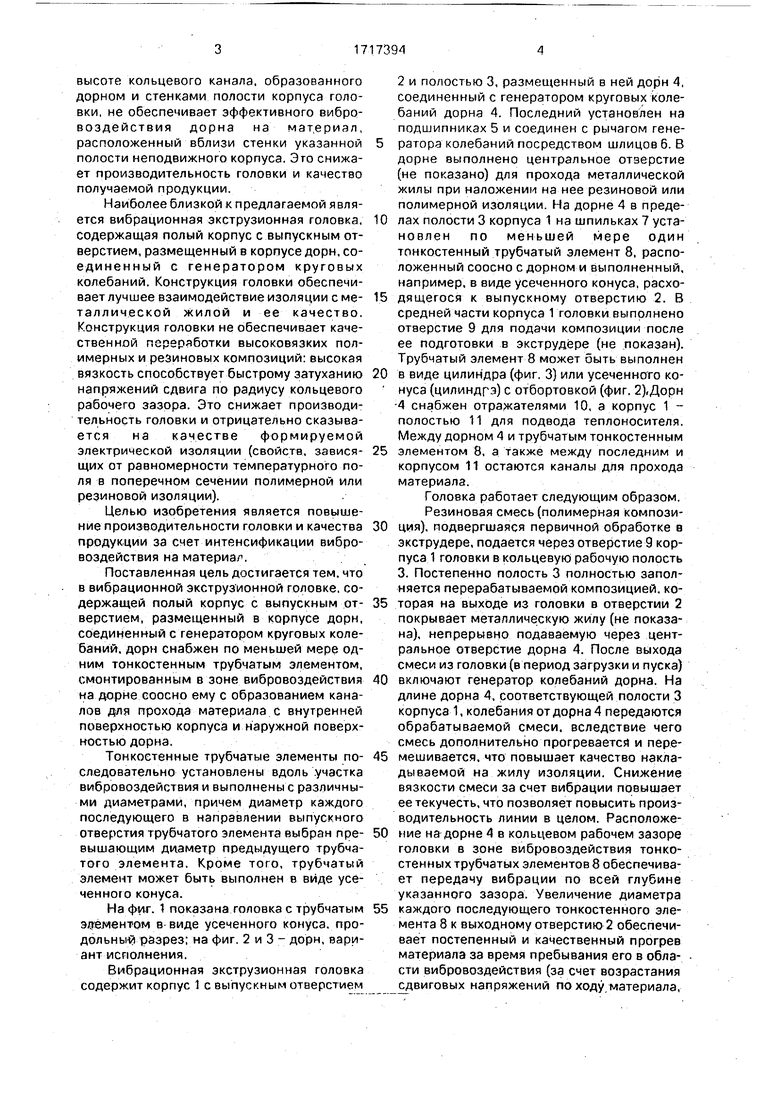

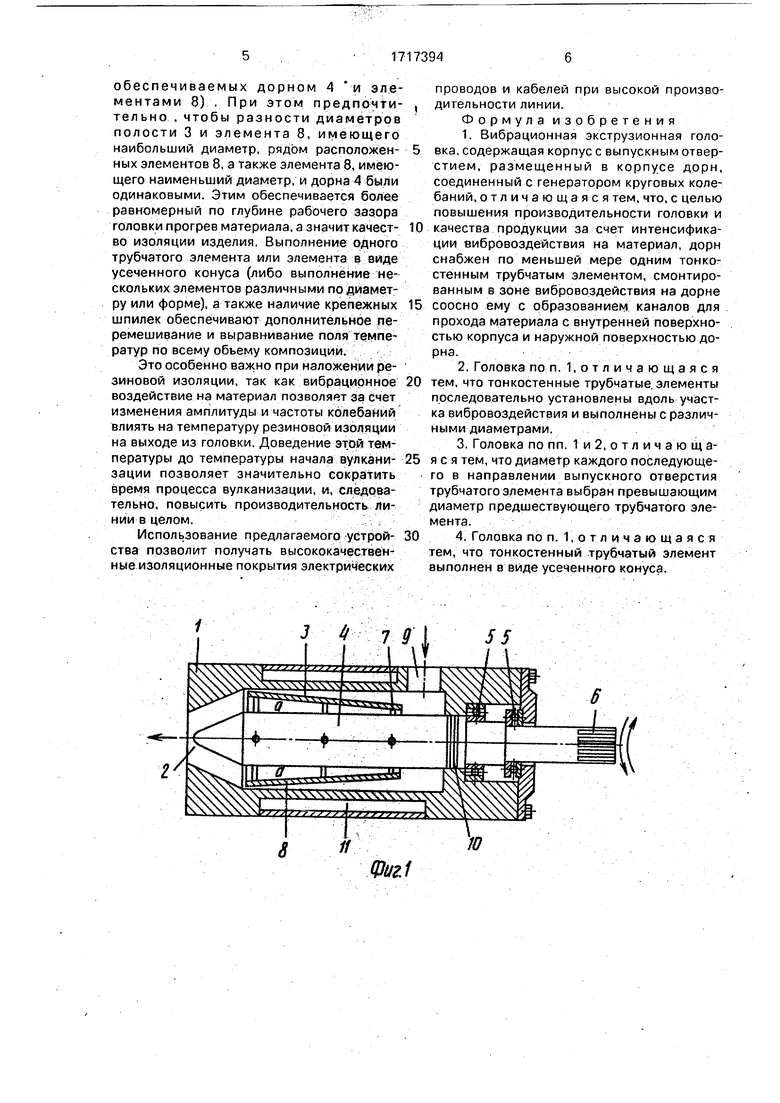

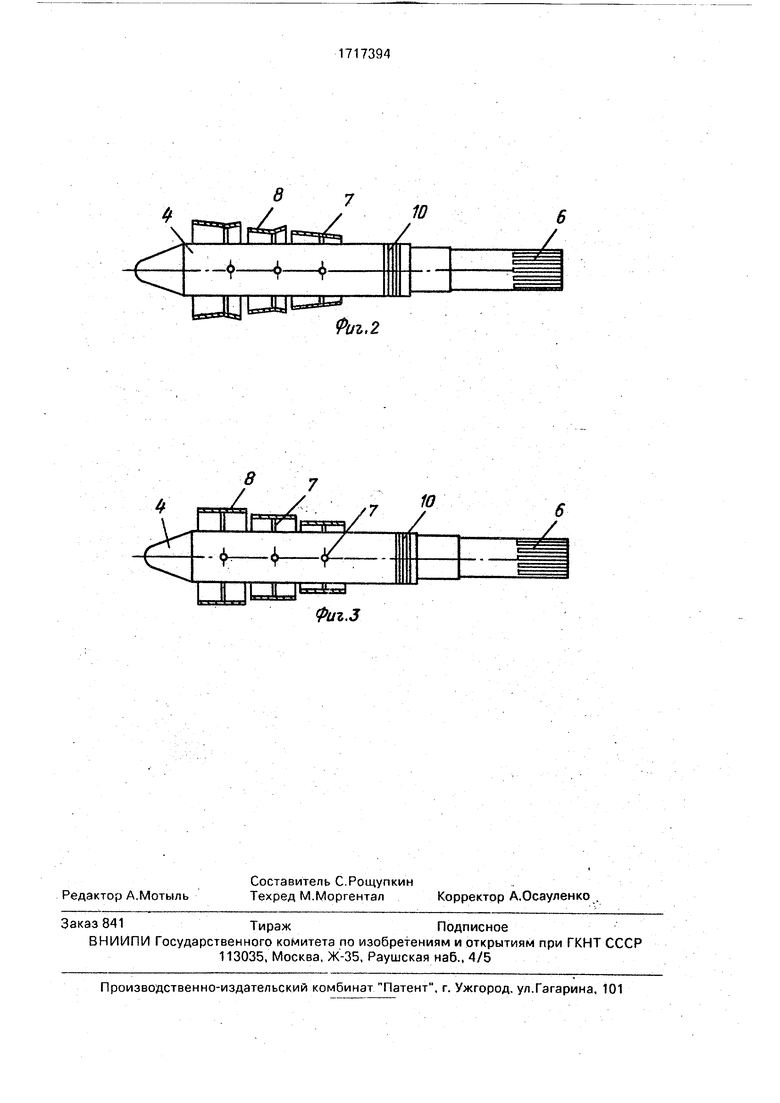

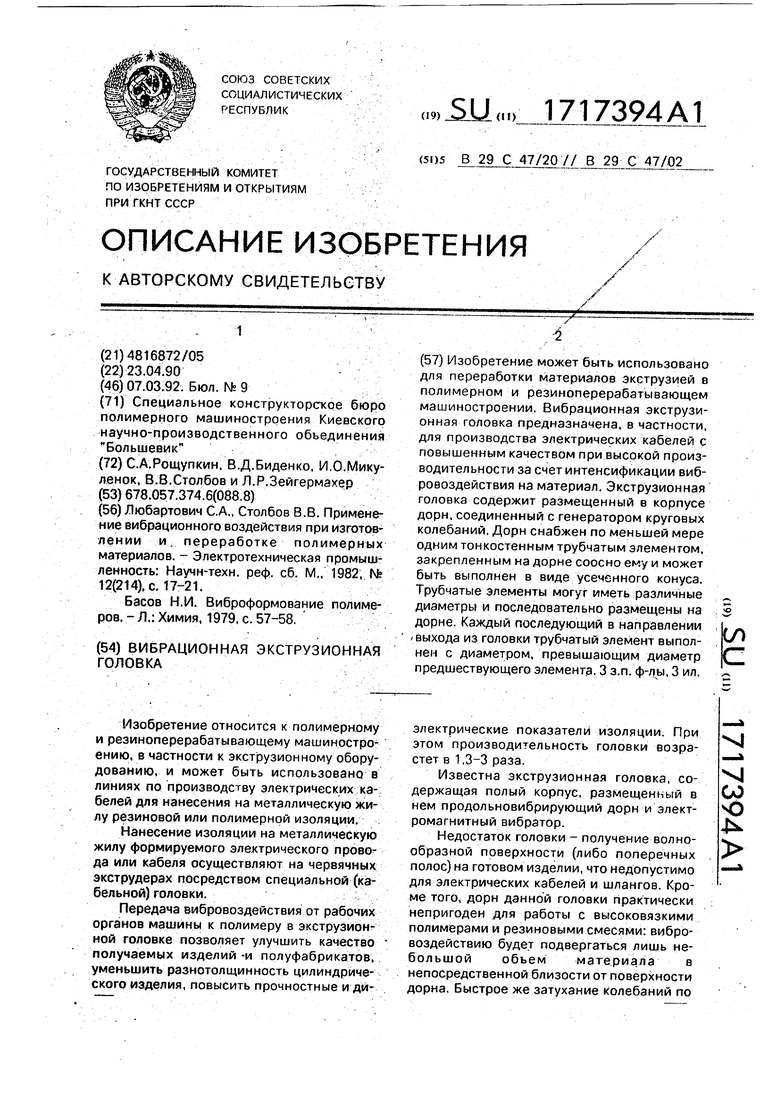

На фиг. 1 показана головка с трубчатым элементом в виде усеченного конуса, про- дольны-й рйзрез; на фиг. 2 и 3 - дорн, вариант исполнения.

Вибрационная экструзионная головка содержит корпус 1 с выпускным отверстием

2 и полостью 3, размещенный в ней дорн 4, соединенный с генератором круговых колебаний дорна 4. Последний установлен на подшипниках 5 и соединен с рычагом генератора колебаний посредством шлицов 6. В дорне выполнено центральное отверстие (не показано) для прохода металлической жилы при наложении на нее резиновой или полимерной изоляции. На дорне 4 в пределах полости 3 корпуса 1 на шпильках 7 установлен по меньшей мере один тонкостенный трубчатый элемент 8, расположенный соосно с дорном и выполненный, например, в виде усеченного конуса, расходящегося к выпускному отверстию 2. В средней части корпуса 1 головки выполнено отверстие 9 для подачи композиции после ее подготовки в экструдёре (не показан). Трубчатый элемент 8 может быть выполнен в виде цилиндра (фиг. 3) или усеченного конуса (цилиндрэ) с отбортовкой (фиг. 2),Дорн -4 снабжен отражателями 10, а корпус 1 - полостью 11 для подвода теплоносителя. Между дорном 4 и трубчатым тонкостенным элементом 8, а также между последним и корпусом 11 остаются каналы для прохода материала.

Головка работает следующим образом.

Резиновая смесь (полимерная композиция), подвергшаяся первичной обработке в экструдёре, подается через отверстие 9 корпуса 1 головки в кольцевую рабочую полость 3. Постепенно полость 3 полностью заполняется перерабатываемой композицией, которая на выходе из головки в отверстии 2 покрывает металлическую жилу (не показана), непрерывно подаваемую через центральное отверстие дорна 4. После выхода смеси из головки (в период загрузки и пуска) включают генератор колебаний дорна. На длине дорна 4, соответствующей полости 3 корпуса 1, колебания от дорна 4 передаются обрабатываемой смеси, вследствие чего смесь дополнительно прогревается и перемешивается, что повышает качество накладываемой на жилу изоляции. Снижение вязкости смеси за счет вибрации повышает ее текучесть, что позволяет повысить производительность линии в целом. Расположение на дорне 4 в кольцевом рабочем зазоре головки в зоне вибровоздействия тонкостенных трубчатых элементов 8 обеспечивает передачу вибрации по всей глубине указанного зазора. Увеличение диаметра каждого последующего тонкостенного элемента 8 к выходному отверстию 2 обеспечивает постепенный и качественный прогрев материала за время пребывания его в области вибровоздействия (за счет возрастания сдвиговых напряжений по ходу материала,

обеспечиваемых дорном 4 и элементами 8) . При этом предпочти- тельно . чтобы разности диаметров полости 3 и элемента 8, имеющего наибольший диаметр, рядом расположен- н ых элементов 8, а также элемента 8, имеющего наименьший диаметр, и дорна 4 были одинаковыми. Этим обеспечивается более равномерный по глубине рабочего зазора головки прогрев материала, а значит качест- во изоляции изделия. Выполнение одного трубчатого элемента или элемента в виде усеченного конуса (либо выполнение нескольких элементов различными по диаметру или форме), а также наличие крепежных шпилек обеспечивают дополнительное перемешивание и выравнивание поля температур по всему объему композиции.

Это особенно важно при наложении резиновой изоляции, так как вибрационное воздействие на материал позволяет за Счет изменения амплитуды и частоты колебаний влиять на температуру резиновой изоляции на выходе из головки. Доведение этой температуры до температуры начала вулкани- зации позволяет значительно сократить время процесса вулканизации, и, следовательно, повысить производительности линии в целом.

Использование предлагаемого устрой- ства позволит получать высококачественные изоляционные покрытия электрических

проводов и кабелей при высокой производительности линии.

Формула изобретения

1.Вибрационная экструзионная головка, содержащая корпус с выпускным отверстием, размещенный в корпусе дорн, соединенный с генератором круговых колебаний, о т л ичающаяся тем, что, с целью повышения производительности головки и качества продукции за счет интенсификации вибровоздействия на материал, дорн снабжен по меньшей мере одним тонкостенным трубчатым элементом, смонтированным в зоне вибровоздействия на дорне соосно ему с образованием каналов для прохода материала с внутренней поверхностью корпуса и наружной поверхностью дорна.

2.Головка по п. 1, о т л и ч а ю щ а я с я тем, что тонкостенные трубчатые элементы последовательно установлены вдоль участка вибровоздействия и выполнены с различными диаметрами.

3.Головка по пп. 1 и 2, о т л и ч а ю щ а- я с я тем, что диаметр каждого последующего в направлении выпускного отверстия трубчатого элемента выбран превышающим диаметр предшествующего трубчатого элемента.

4.Головка по п. 1, отличающаяся тем, что тонкостенный трубчатый элемент выполнен в виде усеченного конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационная головка червячного пресса для полимерных композиций | 1990 |

|

SU1736726A1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА | 2006 |

|

RU2317200C2 |

| Способ изготовления электрического провода и вакуумируемая экструзионная головка для наложения оболочки на электрический провод | 1980 |

|

SU888216A1 |

| Экструзионно-литьевая головка для полимерных материалов | 1985 |

|

SU1337278A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| Способ охлаждения полимерной трубчатой заготовки и установка для осуществления способа | 1976 |

|

SU728696A3 |

| Экструзионная головка для полимер-НыХ МАТЕРиАлОВ | 1979 |

|

SU797901A1 |

Изобретение может быть использовано для переработки материалов экструзией в полимерном и резиноперерабатывающем машиностроении. Вибрационная экструзи- онная головка предназначена, в частности, для производства электрических кабелей с повышенным качеством при высокой производительности за счет интенсификации вибровоздействия на материал. Экструзионная головка содержит размещенный в корпусе дорн,соединенный с генератором круговых колебаний. Дорн снабжен по меньшей мере одним тонкостенным трубчатым элементом, закрепленным на дорне соосно ему и может быть выполнен в виде усеченного конуса. Трубчатые элементы могут иметь различные диаметры и последовательно размещены на дорне. Каждый последующий в направлении /выхода из головки трубчатый элемент выполнен с диаметром, превышающим диаметр предшествующего элементэ. 3 з.п. ф-лы, 3 ил. U

Фиг1

/

rll :ja..

Ш1 ir.JbBdbaJ IP

Фиг.З

10

/

| Любартович С.А., Столбов В.В | |||

| Применение вибрационного воздействия при изготовлении и | |||

| переработке полимерных материалов | |||

| - Электротехническая промышленность: Научн-техн | |||

| реф | |||

| сб | |||

| М., 1982, № 12(214) | |||

| с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Басов Н.И | |||

| Виброформование полимеров | |||

| - Л.: Химия, 1979, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-03-07—Публикация

1990-04-23—Подача