Изобретение относится к металлургии, в частности к способам извлечения ванадия из ванадийсодержащих материалов, и может быть использовано при производстве ванадия.

Целью изобретения является упрощение технологической схемы, снижение расхода материалов и повышение извлечения ванадия.

П р и м е р 1. Полученный после окислительной продувки чугуна конвертерный ванадиевый шлак, содержащий 38% FeO, 15,7% V2O5 и 16% Fe, смешивали с известью и восстановителем коксом при следующем соотношении компонентов, кг: шлак 1000; кокс 35; известь 70. Смесь проплавляли, отделяли металлическую часть расплава от шлака и гранулировали шлак водой.

В результате получили 650 кг гранулированного шлака (размер гранул до 20 мм) и 370 кг металла. Шлак содержал, мас. V2O5 23,1; FeO 20; CaO 10,7; MnO 11,2. Металлическая часть расплава содержала 1% ванадия. Потери ванадия с металлической частью расплава составили 4,2% Гранулированный шлак загружали в шаровую мельницу и измельчали до фракции 0,1 мм, после чего обжигали при 940оС в течение 0,2 ч. Затем выщелачивали соединения ванадия. Извлечение ванадия в раствор составило 96,7% Содержание V2O5 в отвальном шламе 0,77%

П р и м е р 2. Конвертерный ванадиевый шлак смешивали с известью и восстановителем алюминием при следующем соотношении компонентов, кг: шлак 1000; алюминий 58 и известь 80. Шихту проплавляли в электродуговой печи. После завершения процесса осуществляли металлическую часть расплава от шлака и гранулировали шлак водой. В результате получили 760 кг шлака и 320 кг металла. Шлак содержал, мас. V2O5 20,1; FeO 24; СaO 10,5; MnO 10,2; Si O2 14,2. Металлическая часть расплава содержала 1,1% ванадия. Потери ванадия с металлом 4% Гранулированный шлак (размер гранул до 20 мм) после измельчения до -0,1 мм обжигали при 960оС в течение 0,2 ч. Затем выщелачивали соединения ванадия. Извлечение ванадия в раствор 96,9% Концентрация V2O5 в отвальном шламе равна 0,71%

П р и м е р 3. Конверторный ванадиевый шлак смешивали с известью, восстановителем ферросилицием ФС 90 при следующем соотношении компонентов, кг: конверторный шлак 1000; ферросилиций ФС 90 53; известь 80. Шихту проплавляли в электродуговой печи. После завершения процесса осуществляли выпуск расплава из печи, отделяли металлическую часть расплава от шлака, а шлак гранулировали.

В результате плавки получили 770 кг гранулированного шлака и 315 кг металла. Шлак содержал, мас. V2O5 19,5; FeO 25; CaO 10,4; MnO 10,8; SiO2 13,2, а металлическая часть расплава содержала 0,9% ванадия. Потери ванадия с металлом составили 3,2% Гранулированный шлак измельчали в шаровой мельнице до фракции 0,1 мм, и затем обжигали при 980оС в течение 0,2 ч. затем обожженный шлак вновь измельчали и выщелачивали соединения ванадия, извлечение ванадия в раствор 97,9%

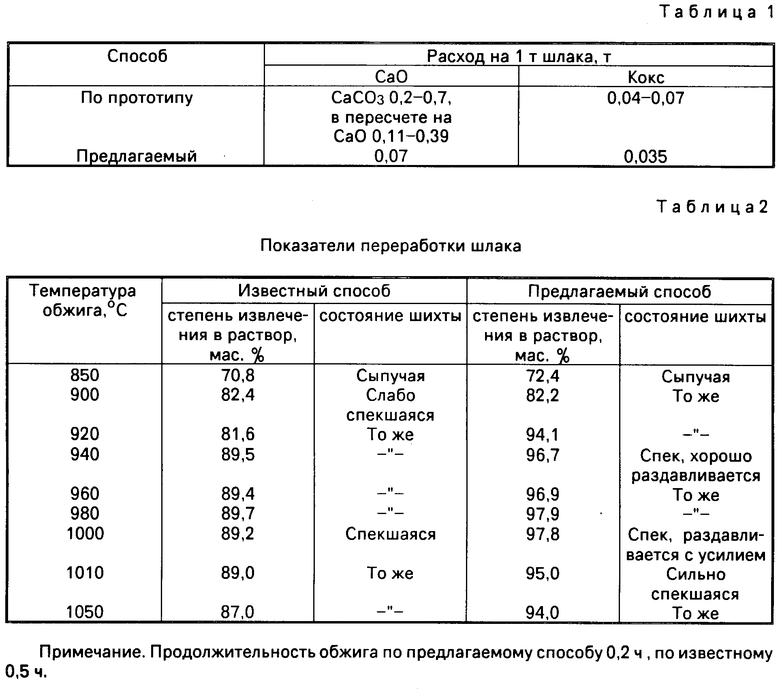

Как показали опыты (см. табл. 1), в предлагаемом способе в сравнении с прототипом достигнуто снижение расхода кокса в 1,1-2,5 раза, кальций-содержащей добавки в 1,4-5,6 раза (см. табл. 1).

Значительная скорость охлаждения шлакового расплава в процессе грануляции способствует измельчению шпинели, т.е. способствует получению шпинели с дефектной структурой, а также равномерному распределению ее в структуре шлака, что благоприятно сказывается на последующей стадии окислительном обжиге.

В процессе грануляции шлакового расплава получают шлак, состоящий в основном из двух фаз: ванадийсодержащая шпинель с дефектной структурой, стеклообразная силикатная составляющая.

Равномерное распределение указанных фаз в шлаке по предлагаемому способу способствует быстрому (в течение 0,2-0,5 ч) и полному окислению и взаимодействию компонентов с образованием растворимых форм ванадия. При продолжительности окислительного обжига менее 0,2 ч массоперенос ванадатообразующих элементов и окисление стекла не успевают завершиться, извлечение в этом случае находится на уровне 93,2% При продолжительности обжига 0,2-0,5 ч извлечение достигает 97,0% а увеличение продолжительности до более 0,5 ч не приводит к дальнейшему повышению извлечения ванадия, т.е. структура и состав получаемого шлака позволяют существенно интенсифицировать процесс обжига.

Оптимальная область температуры окислительного обжига оставляет 920-1000оС (см. табл. 2). В указанном интервале температур окисление Fe (II) в силикатной составляющей шлака протекает с большой скоростью и по всему объему, что обеспечивает полное окисление составляющих шлака и быстрое образование пированадата кальция, обладающего высокой растворимостью. В данном режиме обжига ванадия из шлаков достигается высокое извлечение по предлагаемому способу с сохранением технологического свойства сыпучести.

Как видно из табл. 2, при 850 и 900оС извлечение ванадия в растворы составляет 72,4 и 82,2% так как в данных условиях окисление силикатной стеклообразной фазы проходит не по всему объему шлака, вследствие этого в шлаке после обжига присутствуют шпинелиды. Увеличение температуры до выше 1000оС приводит к разрушению пированадата кальция и образованию других соединений, например ванадатов железа, что и приводит к понижению извлечения ванадия и сильному спеканию шихты.

Получаемый по данному способу обогащенный ванадиевый шлак, обладая высокопористой структурой с равномерным распределением ванадийсодержащей и силикатной фаз, позволяет упростить технологическую схему подготовки шлака для извлечения пятиокиси ванадия (исключить многократное дробление и магнитную сепарацию), а также повысить извлечение ведущего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ТИТАНОВАНАДИЕВЫХ ШЛАКОВ | 2008 |

|

RU2365649C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДА ВАНАДИЯ | 2014 |

|

RU2562989C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНЫХ ВАНАДИЕВЫХ ШЛАКОВ | 1999 |

|

RU2153018C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1999 |

|

RU2157420C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1990 |

|

RU2033448C1 |

Изобретение относится к металлургии, в частности к способам извлечения ванадия из ванадийсодержащего сырья. Целью является упрощение технологической схемы, снижение расхода материалов и повышение чувствительности. Для этого ванадийсодержащее сырье, например шлак, подвергают восстановительной разделительной плавке в присутствии кальцийсодержащей добавки, грануляции, измельчению и окислительному обжигу при 920 1000°С. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ШЛАКА, включающий введение в шлак кальцийсодержащей добавки и восстановителя, разделительную плавку и охлаждение шлака, отличающийся тем, что, с целью упрощения технологической схемы, снижения расхода материалов и повышения извлечения ванадия, охлаждение ведут путем грануляции, а после охлаждения продукт подвергают измельчению и окислительному обжигу при 920 1000oС.

| Авторское свидетельство СССР N 801580, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-08-27—Публикация

1984-08-15—Подача