Изобретение относится к обработке металлов давлением и может быть использовано в прессах для правки черновых поковок длинномерных деталей, например валов.

Целью изобретения является повышение производительности.

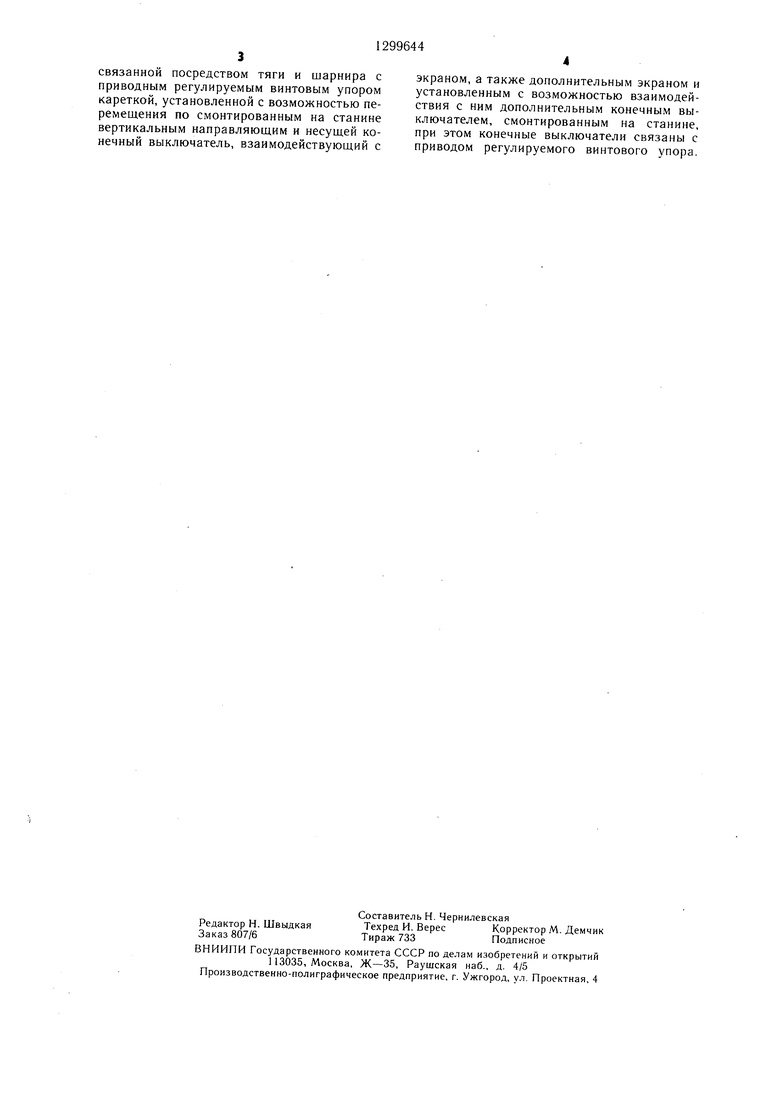

На чертеже представлена конструкция пресса.

Гидравлический пресс состоит из силового цилиндра 1, смонтированного на стага 17 рычаг 18, поворачиваясь на оси, устанавливает экран 19 в верхнее положение, соответствующее максимальному биению и упругой деформации вала 14. Подается команда на установку упора 27 в соответствующее положение, включается двигатель 30 и движение через червячную передачу передается на винтовой упор 27. Упор 27, поворачиваясь в гайке 28, перемещается вверх и через щарнир 26 и тягу 25 перенине 2. Цилиндр имеет щток 3, связан- Q мещает каретку 21, а следовательно, конечный посредством рычагов 4, 5 с правильным механизмом в виде силовой скобы 6. Полости цилиндра 1 связаны с приводом 7 (источником давления). На станине смонтирован стол 8 с неподвижными опорами 9 и

ный выключатель 20 и экран 23 вверх. Конечный выключатель 20 доходит до экрана 19 и дает команду на останов двигателя 30 и на работу механизма правки. Подается давление в цилиндр 1, происходит перемеподпружиненные в вертикальном направле-15 щение штока 3 и посредством рычага 4 НИИ центры 10 и 11, соединенные с пнев-скоба 6 опускается и производит правку моцилиндрами 12, 13. Центры служат длявала 14. При этом концы вала вместе с зажима вала 14. Правый центр 11 уста-подпружиненными центрами 10 и 11 подни- новлен с возможностью поворота от зубча-маются вверх, а скоба совершает правку той передачи 15 и рукоятки 16. На столевала до тех пор, пока рычаг 4 не упрется установлен измерительный механизм, состоя-20 ц регулируемый упор 27, установленный в щий из подпружиненного рычага 17, кон-положение, соответствующее максимально- тактирующего с валом 14, дополнительногому прогибу вала и его упругой деформа- рычага 18, на удлиненном конце которогоции. Рычаг 17, поворачиваясь на оси, CBQ- смонтирован экран 19 с возможностью изме-бедно опускается вниз. Происходит правка нения его положения с учетом упругой де-25 вала соответственно его прогибу с учетом формации, периодически взаимодействую-его упругой деформации. Далее цилиндр 1 щий с конечным выключателем 20, размещен-совершает обратный ход и скоба 6 возвра- ным на каретке 21, установленной в на-щается в исходное положение. Рычаг 17 правляющих 22. Каретка несет экран 23,поворачивается на оси и поднимается за взаимодействующий с конечным выключате-валом вверх. Площадка 31 передает движе- лем 24, и связана посредством тяги 25 и шар-зо ие на индикатор 32, который дает показа- нира 26 с винтовым упором 27, взаимо-ния биения выправленного вала. При верх- действующим с гайкой 28. Винтовой упорнем положении скобы 6 упор 27 опускает- соединен посредством червячной передачися в исходное положение. Двигатель 30 вра- 29 с приводом в виде электродвигателя 30,щается в обратную сторону и через пере- электрически связанного с конечными выклю-дачу 29 вращает упор 27, который через чателями 20 и 24. Подпружиненный рычаг35 шарнир 26 и тягу 25 перемещает каретку 21 17 посредством площадки 31 взаимодейст-вместе с конечным выключателем 20 и вует с индикатором 32 визуального наблю-экраном 23 в исходное положение. Эк- дения. Рычаг 17 ограничен в верхнем поло-ран 23 в исходном положении взаимодей- жении винтом 33.ствует с конечным выключателем 24, даю- Пресс работает следующим образом.щим команду на отключение двигателя 30 Индикатор 32 устанавливается в нулевое40 и остановку упора 27. положение по уровню опор 9. Винт 33

ограничивает максимальное верхнее положение по уровню опор 9. Винт 33 ограничивает максимальное верхнее положение рычага 17, несколько большее возможного биения стрелы прогиба вала 14. Каретка 21 и конечный выключатель 24 устанавливаются в исходное положение, соответствующее нулевому биению вала. Экран 19 устанавливается на рычаге 18.в положение с учетом упру45

Формула изобретения

Пресс для правки валов, содержащий установленные на станине опоры для вала, правильный механизм и измерительный механизм, выполненный в виде рычажного шарнирного многозвенника, один из рычагов которого, расположенный ниже оси правки, подпружинен и установлен с возможностью

гой деформации вала 14. Вал располагают взаимодействия с исправляемым валом, огугина опорах 9. Затем подается давление вчающийся тем, что, с целью повышения

полости пневмоцилиндров 12 и 13 и центрыпроизводительности, рычажный шарнирный

10 и 11 фиксируют вал и зажимают. С по-многозвенник снабжен соединенным с ним

мощью рукоятки 16 и зубчатой передачи 15дополнительным рычагом с разными длинавращают центр И, который поворачиваетми плеч, а пресс снабжен ограничителем

вал. Рычаг 17, контактируя с валом 14,jj хода правильного-механизма, выполненным в

с помощью площадки 31 передает движениевиде приводного регулируемого винтового

биения на индикатор 32, замеряющий мак-упора, а также установленным на удлиненсимальное биение вала. Под действием рыча-ном плече дополнительного рычага экраном.

га 17 рычаг 18, поворачиваясь на оси, устанавливает экран 19 в верхнее положение, соответствующее максимальному биению и упругой деформации вала 14. Подается команда на установку упора 27 в соответствующее положение, включается двигатель 30 и движение через червячную передачу передается на винтовой упор 27. Упор 27, поворачиваясь в гайке 28, перемещается вверх и через щарнир 26 и тягу 25 перемещает каретку 21, а следовательно, конеч мещает каретку 21, а следовательно, конечный выключатель 20 и экран 23 вверх. Конечный выключатель 20 доходит до экрана 19 и дает команду на останов двигателя 30 и на работу механизма правки. Подается давление в цилиндр 1, происходит перемещение штока 3 и посредством рычага 4 скоба 6 опускается и производит правку вала 14. При этом концы вала вместе с подпружиненными центрами 10 и 11 подни- маются вверх, а скоба совершает правку вала до тех пор, пока рычаг 4 не упрется ц регулируемый упор 27, установленный в положение, соответствующее максимально- му прогибу вала и его упругой деформа- ции. Рычаг 17, поворачиваясь на оси, CBQ- бедно опускается вниз. Происходит правка вала соответственно его прогибу с учетом его упругой деформации. Далее цилиндр 1 совершает обратный ход и скоба 6 возвра- щается в исходное положение. Рычаг 17 поворачивается на оси и поднимается за валом вверх. Площадка 31 передает движе- ие на индикатор 32, который дает показа- ния биения выправленного вала. При верх- нем положении скобы 6 упор 27 опускает- ся в исходное положение. Двигатель 30 вра- щается в обратную сторону и через пере- дачу 29 вращает упор 27, который через шарнир 26 и тягу 25 перемещает каретку 21 вместе с конечным выключателем 20 и экраном 23 в исходное положение. Эк- ран 23 в исходном положении взаимодей- ствует с конечным выключателем 24, даю- щим команду на отключение двигателя 30 и остановку упора 27.

Формула изобретения

Пресс для правки валов, содержащий установленные на станине опоры для вала, правильный механизм и измерительный механизм, выполненный в виде рычажного шарнирного многозвенника, один из рычагов которого, расположенный ниже оси правки, подпружинен и установлен с возможностью

взаимодействия с исправляемым валом, огуги12996443

связанной посредством тяги и шарнира сэкраном, а также дополнительным экраном и

приводным регулируемым винтовым упоромустановленным с возможностью взаимодейкареткой, установленной с возможностью пе-ствия с ним дополнительным конечным выремешения по смонтированным на станинеключателем, смонтированным на станине,

вертикальным направляющим и несущей ко-при этом конечные выключатели связаны с

нечный выключатель, взаимодействующий сприводом регулируемого винтового упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для правки валов | 1978 |

|

SU770605A1 |

| Правильный пресс | 1978 |

|

SU770602A1 |

| Устройство для правки цилиндри-чЕСКиХ издЕлий | 1978 |

|

SU795618A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРАВКИ | 1969 |

|

SU233419A1 |

| Подъемник для автомобилей | 1985 |

|

SU1289810A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 1992 |

|

RU2028935C1 |

| Прибор для автоматического определения твердости по бринеллю | 1974 |

|

SU763739A1 |

| Пресс для правки валов | 1986 |

|

SU1323162A2 |

| СТЕНД ДЛЯ РЕМОНТА КОЛЕС | 1971 |

|

SU301591A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для правки, преимущественно, валов. Цель изобретения - повышение производительности. Пресс содержит опоры 9, центры 10, 11, привод (П) поворота 15 вала 14, правильный механизм, винтовой упор 27 с П 30, рычажный измерительный механизм. На рычаге 18 последнего установлен экран 19, взаимодействуюн 1ий с конечным выключателем (KB) 20, размешенным на каретке 21. Каретка 21 несет на себе экран 23, взаимодействуюший с KB 24. С П 30 регулируемого винтового упора электрически связаны KB 20 и 24. При повороте вала 14 подпружиненный рычаг 17 следует за валом, поворачивает дополнительный рычаг 18, экран поднимается в положение, соответствующее величине прогиба и упругой деформации вала. П 30 перемещает упор 27-и каретку 21 вверх, а KB 20 - в положение экрана 19. При этом упор 27 устанавливается соответственно в положение, равное прогибу и упругой деформации вала. При правке ход штока ограничивается упором 27. I ил. (Л 12 9 15 ю со о О5 N 3D

| Пресс для правки валов | 1978 |

|

SU770605A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-09—Подача