(54) УСТРОЙСТВО, ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для правки металлоконструкций | 1978 |

|

SU747567A1 |

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Система управления гидроагрегатом правки цилиндрических заготовок | 1981 |

|

SU1009555A1 |

| Система управления правильным агрегатом | 1977 |

|

SU733775A1 |

| Система управления агрегатом правки цилиндрических изделий | 1981 |

|

SU1074621A1 |

| Хобот ковочного манипулятора | 1977 |

|

SU725773A1 |

| Пресс для правки валов | 1985 |

|

SU1299644A1 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Устройство для правки цилиндрических изделий | 1974 |

|

SU489555A1 |

| Пресс для правки профильных изделий | 1980 |

|

SU1011296A1 |

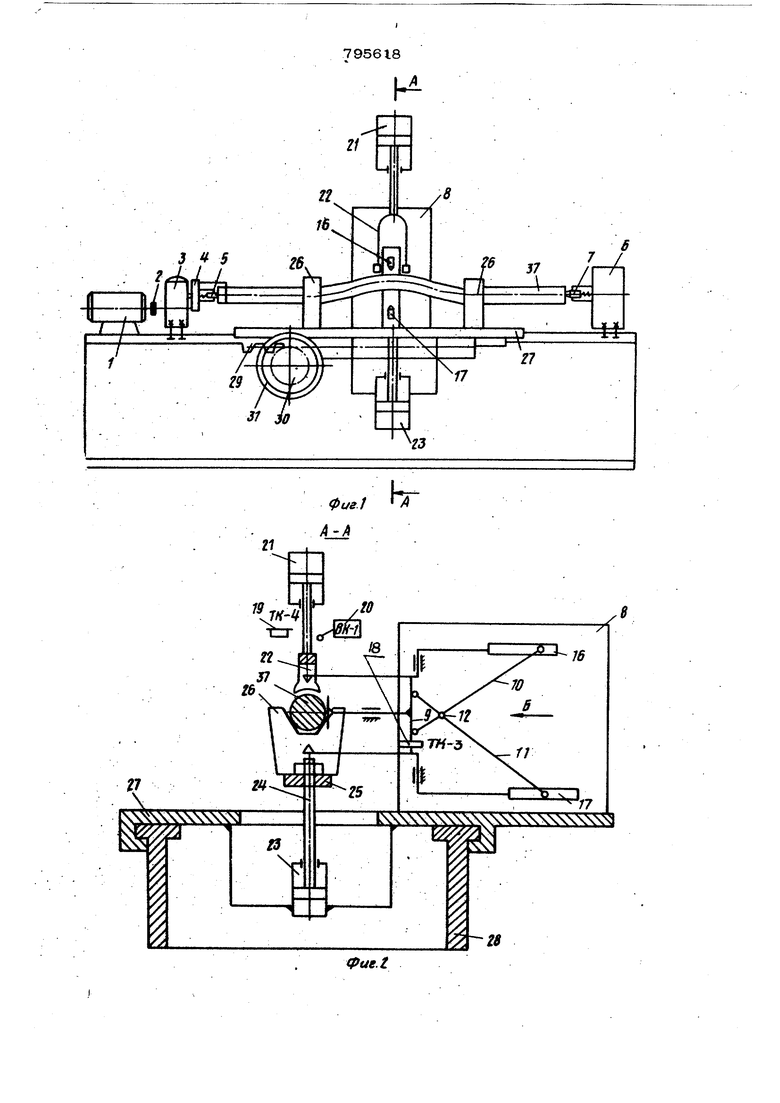

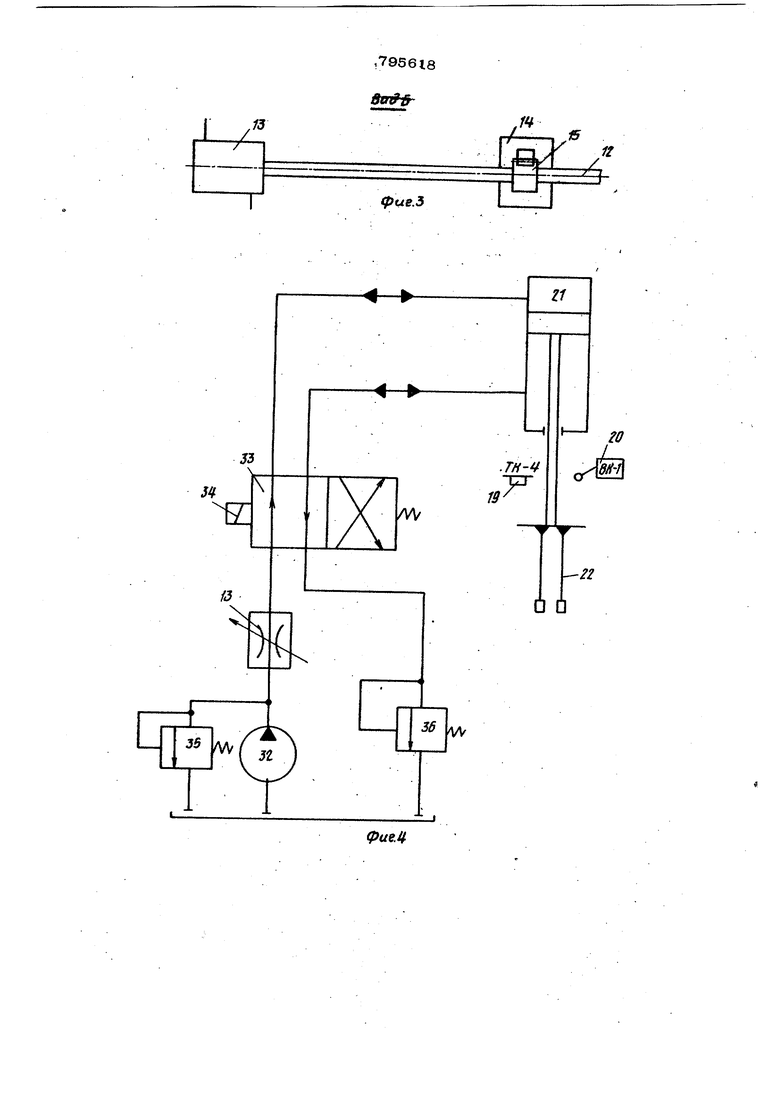

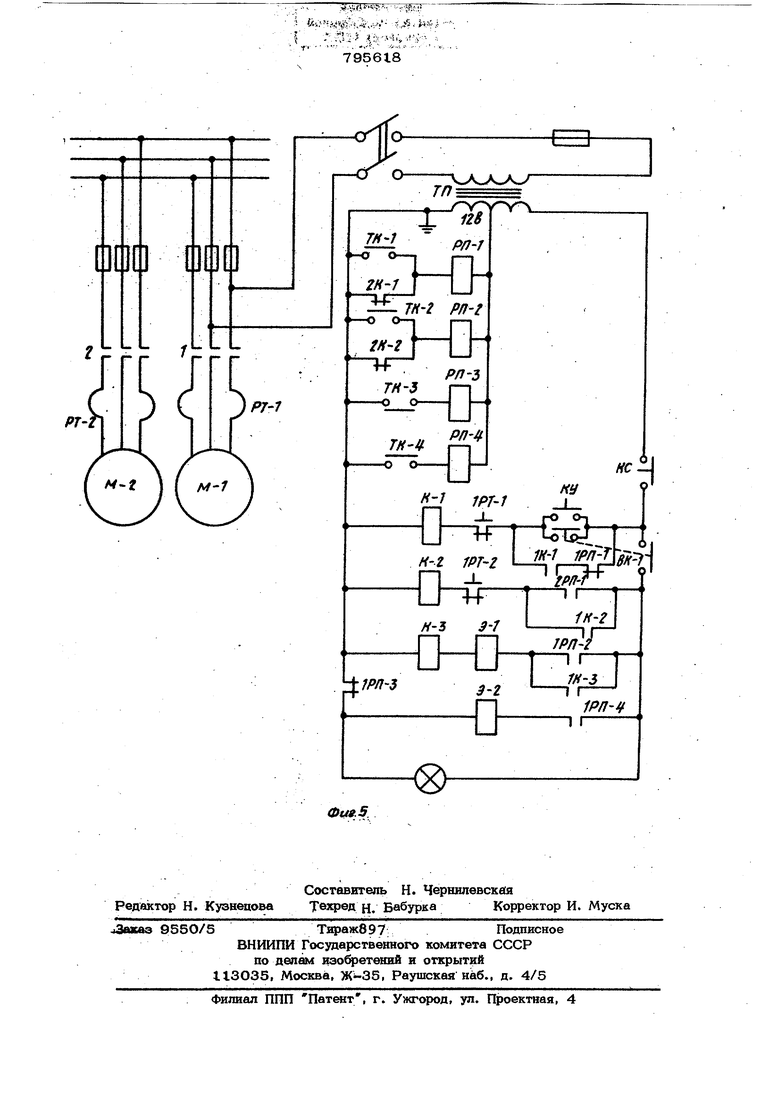

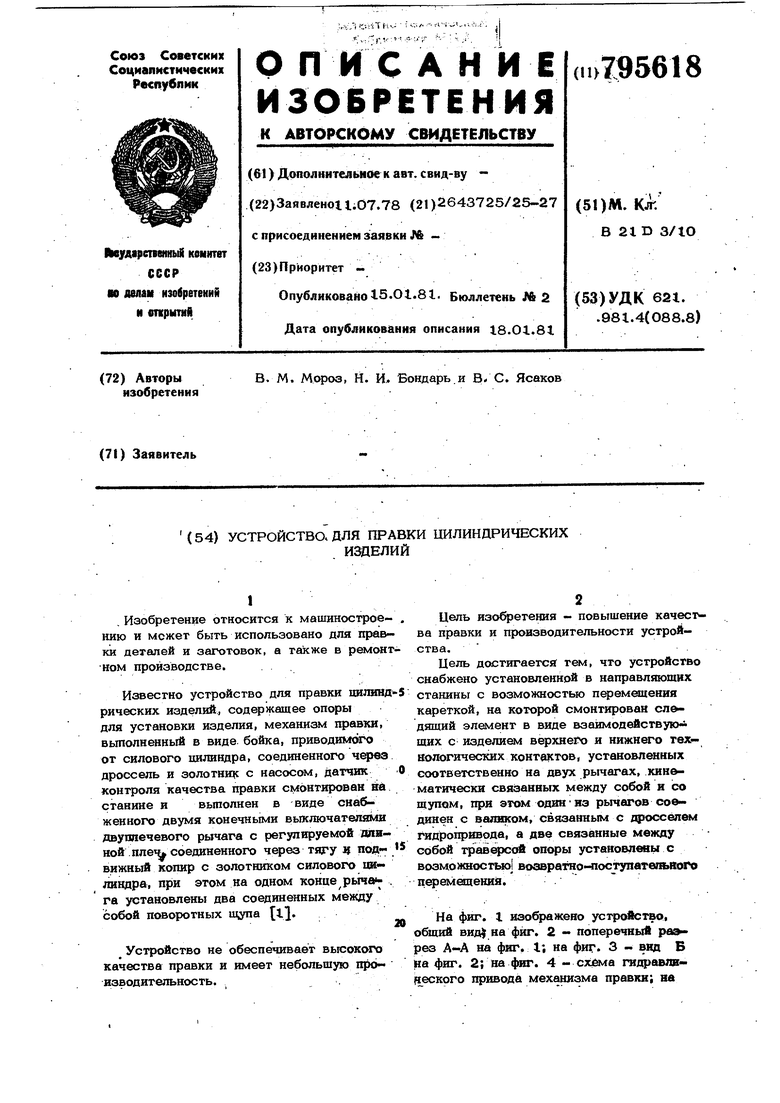

Изобретение относится к машиностроению и может быть использовано для правки деталей и заготовок, а также в ремон ном производстве. Известно устройство для правки 1ШЛИНД рических изделий, содержащее опоры для установки изделия, механизм правки, вьшолненный в виде, бойка, приводимого от силового цилиндра, соединенного дроссель и золотнщс с насосом, датчик контроля качества правки смонтирован на станине и вьтолнен в виде снабженного двумя конечными выключателями двуплечевого рычага с регулируемой детиной соединенного через тягу Ч подвижиый копир с золотником силового цилиндра, при этом на одном конце рыча га установлены два соединенных между собой поворотных щупа {l}. Устройство не обеспечивает высокого качества правки и имеет небольшую производительность.. Цель изобретения - повышение качества правки и производительности устройства. . Цель достигается тем, что устройство снабжено установленной в направляющих станины с возможностью перемещения кареткой, на которой смонтирован следящий элемент в виде взаимодействую щих с изделием верхне1Ч и нижнего технологических контактов, установленных соответственно на двух рычагах, кинематически связанных между собой и со щупом, при этом одинИЗ рычагов соединен с валиком, связанным с /фоссёлем гидропривод,а, а две связанные между собой травфссй опоры установлены с возможностью возвратнон1оступвтепыЮ1Ч перемещения.. На фиг. 1 изображено устройство, бщий вид) на фиг. 2 - поперечный разез А-А на фиг. t; на фиг. 3 - ввд Б а фиг. 2; на фиг. 4 - гидравявческого привода механизма правки; на ||иг. 5 - принципиальная электрическая, схема управления устройством. Устройство состоит из привода, включающего электродвигатель I, муфту 2 и редуктор 3 с поводковым патроном 4 и плавающим передним центром 5, задней стойки 6 с плав аюпшм центром 7, датчика 8, ш еющего щуп 9 (фиг.2), дву плечие рычаги 10 и II, один из которызг жестко соединен с валиком 12, связанным с дросселей 13 гвдропривода и элйстр Гмагнитой; (Э-2) 14 через рееч ную передачу 15, верхний (ТК-1) 16 и нижний .2) 17 .технологические контакты, технологического контакта (ТК-З) 18, фиксирующего поле допускаемого прогиба изделия, технологическо контакта (ТК-4) 19, возвращаклцегб дат чик в исходное рабочее положение, конечного выключателя (BK-l) 2О) гидроцилиндра правки 21, на штоке которого установлены башмаки 22 силового цилиндра 23, .на шток 24 которого посажена - траверса 25, несущая призмы 26, имеющие возможйосгь перемепения по траверсе, каретки 27, переметцающейся вдоль направляющих станины 28 при помощи рейки 29, реечного колеса 30 и маховика 31, гидропривода, состоящего (фиг. 4) -из насоса 32, дросселя 13 золотника 33, электромагнита (Э-l) 34, гидроцилиндра 21, предохранительных клапанов 35 и 36. Устройство работает следующим обpa3(vf. Подлежащее правке изделие 37 устанавливается в плавающих центрах 5 и 7 поводкового пачрона 4 и задней стойки При помощи силового цилиндра 23 к изделию 37 подводятся опорные призмы 2 установленные на траверсе 25, связанно со штоком 24 силового цилиндра 23. При включении электродвигателя I изде пие 37 воздействует выступом изогнуто части {коленом прогиба) на щуп 9 датчика 8, отодвигая его. Перемещаясь, щуп 9 поворачивает двуплечие рычаги Ю и II. Рычаг Ю, хёстко связанный с валиком 12, поднимает верхний технологический контакт 16 на величину, равную величине поступательного перемещения щупа 9, т.е. величина прогиби изделия, а также увеличивает проходное отверстие дросселя 13 с поворотом валика 12 и вьщвигает сердечник электро магнита (Э-2) 14 при помощи реечной передачи 15, нолучаемой дввженне от валика 12. Рычаг II, поворачиваясь, опускает нижний те снологичесТшй 17 на предварительно настроенную величину перегиба при правке. Вся система останавливается в положении, соответствующем максимальному прогибу изделия 37, которое продолжит вращательное движение до тех пор, пока своим выступом не коснется верхнего технологического контакта 16. При касании выступа изделия 37 с верхним технологическим контактом 16 дается команда в электрическую цепь управления на остановку двигателя I привода вала и включение двигателя насоса 32 гидросистемы. Масло через дроссель 13, золотник 33 (фиг.4) подается в верхнюю полость гидроцилйндра 21, поршень со штоком перемещается вниз и происходит правка изделия путем воздействия на него несомых штоком сменных башмаков 22, радиус рабочей поверхности которых соответстъует размерам исправляилого изделия. Шток перемащается вниз до тех пор, пока исправляет юе изделие не коснется нижнего технологического контакта 17. При этом дается команда на переключение золотника 33 при помощи электромагнита 34. Теперь масло поступает в штоковую полость гидроцилиндра 21 и шток с поршнем поднимается вверх до момента срабатывания конечного выключателя 2Q, который отключит двигатель насоса 32 и включит двигатель I привода исправляемого изделия, технологический контакт (ТК-4) 19, который при помощи электромагнита (Э-2) 14 возвратит датчик 8, щуп 9, рычаги Ю и II, контакты ie и 17 и дроссель 13 в исходное положение. Таким образом, начинается новый .цикл правки. Верхний и нижний технологические контакты 16 и 17, представляющие собой металлические изолированные от корпуса, пластинки, к которым подведено безопасное напряжение, срабатывают при соприкосновении с валом, являющимся второй частью этих технологических контактов. Технологический контакт 18 (ТК-З) устроен следукшим образом. Одна его часть представляет собой контакт в виде розеткИ( к которому подводится напряжение В, а второй частью является сам щуп, изолированный от корпуса и ймекядий изолированную от него металлическую вставку, к которому подводится второй конец цепи 12 В, как показано на схеме (фиг.Б). Технологический контакт ТК-З (18) настраивается на определенную величину допускаемого прогиба и фиксиру1ет положение шупа 9, дат- чика 8 в зоне допускаемого прогиба, также дает команды на контакты репе РП-3 (фиг.5). Если изделие находится в пределах допуска, то сигнальная лампочка не горит. Если изделие выходит из пределов допуска, то лампочка заго рается, таким образом в процессе правки лампочка периодически загорается и гаснет. Если изделие в результате прав ки имеет допустимую величину прогиба, то лампочка уже не загоряется, что сви детельствует об исправлении изделия в данном сечении. Технологический ко нтакт ТК-4 служит д;ю возврата датчика в исходное рабочее положение. Он устроен и работает аналогично и ТК-2. Для правки изделия 37 в других сечениях по его длине каретка 27 при по моши реечной передачи 29-ЗО и маховика 31 перемещается вдоль направляющих станины 28. Смонтированные на каретке датчик 8, гидроцилиндр правки 21 с башмаками 22, силовой цилиндр 2 с траверсой 25 и опорными призмами 26 переносятся при этом в новое положение по длине исправляемого изделия для продолжения процесса правки. Электрическая схема управления (фиг.З) работает следующим образом. При нажатии кнопки пуск КУ катушка К-1 включает контакты 1К-1 и I - работает двигатель М-1 (l), контакт 2К-1 размыкается. При касании выступа исправляемого изделия 37, верх него контакта ТК-1 ( 1б) он замыкается и срабатывает реле РП-1, размыкающее контакт 1РП-1 н, соответственно, останавливающее двигатель М-1 (I) и замыкающее контакт 2РП-1, при помощи которого включается двигатель М(насоса 32). Происходит правка вала. При касании изделием 37 нижне1Ч ко такта ТК-2 (17) последний замыкается и срабатывает реле РП-2 , которое замы кает контакт 1РП-2 и, соответственно включает электромагнит 3-1 (34), ключакяцйй золотник 33 во второе поло786 жение. Происходит реверсирование хода штока поршня гидроцилиндра правки 21. При ходе штока вверх срабатывает контакт ТК-4 ( 19), включаклдий электроV магнит Э-2, возвращающий дагчтс в исходное положение,и ВК-1, отключающий -двигатель М-2 (насоса 32)i и электромагнит Э-2 (14), включающий двигатель М-1 (l) правки, и возвращающийся в нсходное положение. Технологический контакт ТК-З (18) фикрирует положение щупа датчика 8 в зоне допустимого прогиба, при этом ТК-З замкнут, а реле РП-3 размьпсает контакт 1РП-3 - лампочка гаснет, сигнализируя о том, что изделие исправлено. Формула изобретения Устройство для правки цилиндрических изделий, содержащее смонтированные на станине опоры для установки изделия, механизм правки, выполненный в виде 5ойка, приводимого от силового цилиндра, соединенного через дроссель и золотник с насосом, датчик ;контроля качества правки со шупом и служащий для регулирования механизма правки следящий элемент, отличающееся тем, что, с целью повышения качества правки и производительности, опоры снабжены приводом возвратно-поступательного перемещения, а устройство снабжено смонтированными на станине направ-ляюшими и установленной в направляющих с возможностью перемещения от привода кареткой, при этом следящий элемент расположен на каретке и выполнен в виде взаимодействующих с изделием верхнего и нижнего технологических контактов, размещенных соответственно на двух рычагах, кинаматически связанных между собой и со щупом, при этом один из рычагов снабжен соединенным с ним валиком, связанным с дросселем, i Источники информации, принятые во внимание при ;,экспертизе I. Авторское свидетельство СССР N 489555, кл. В 21 В 3/10, 1974.

п. f6

S 5

К

в

/

/

7 /

,795618

г ,«

у

фие.З

г/

Ч-

-4-

33

Я

Е

/ 8

/W

13

N

«

О D

ЛЛ

т

W

Авторы

Даты

1981-01-15—Публикация

1978-07-11—Подача