Изобретение относится к обработке металлов давлением, а именно к совмещенным иатампам, и может быть использовано на универсально-гибочных автоматах с приводом от центральной шестерни для изготовления деталей из рулонного материала, например гибки и формовки ребер жесткости в деталях с малыми полками.

. Целью изобретения является повышение качества за счет постоянного ориентирования заготовки на оси в процессе изготовления изделия.

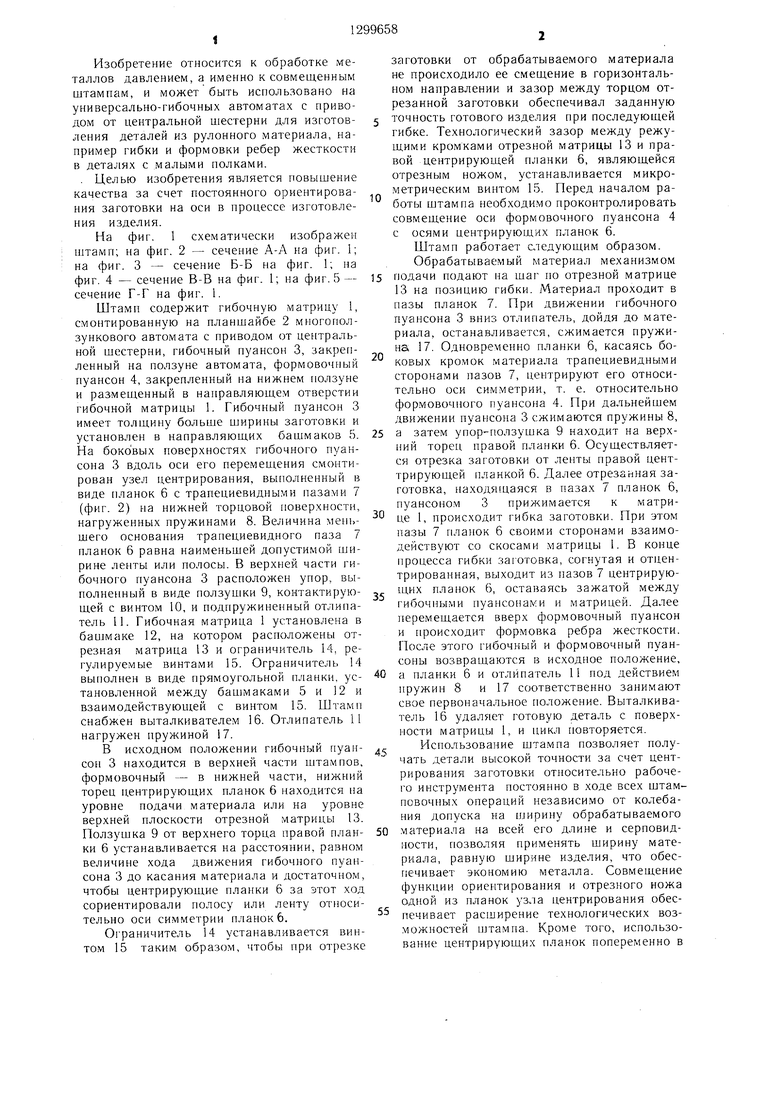

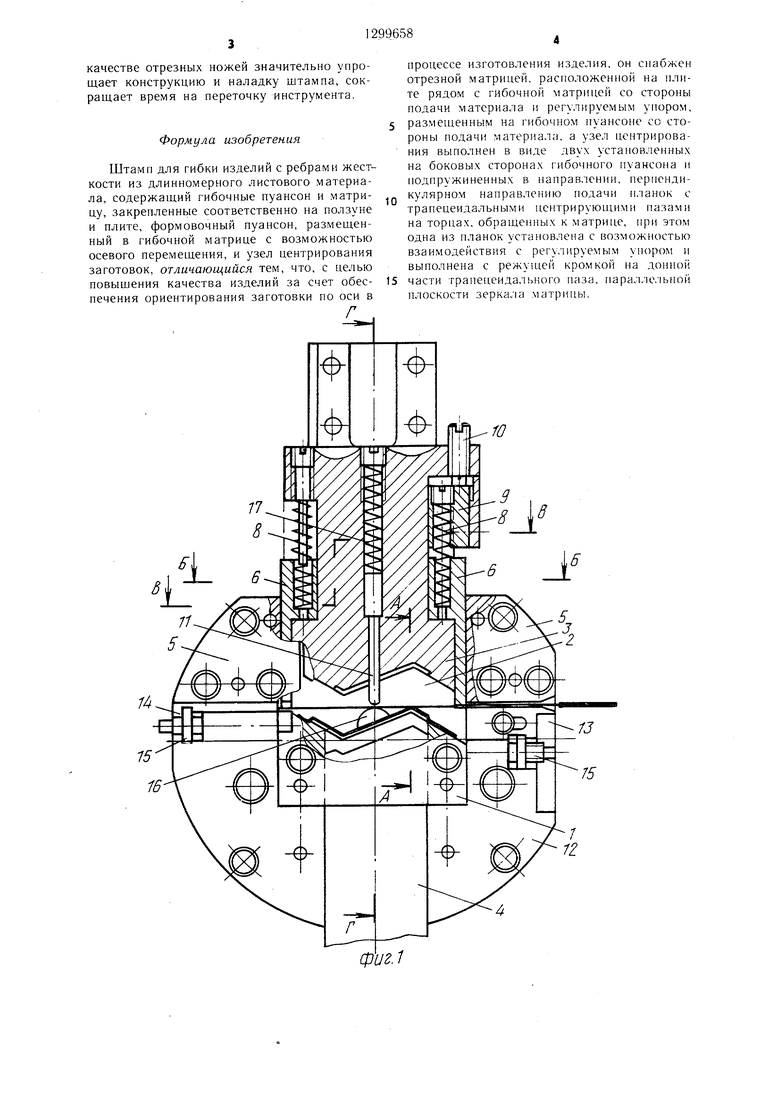

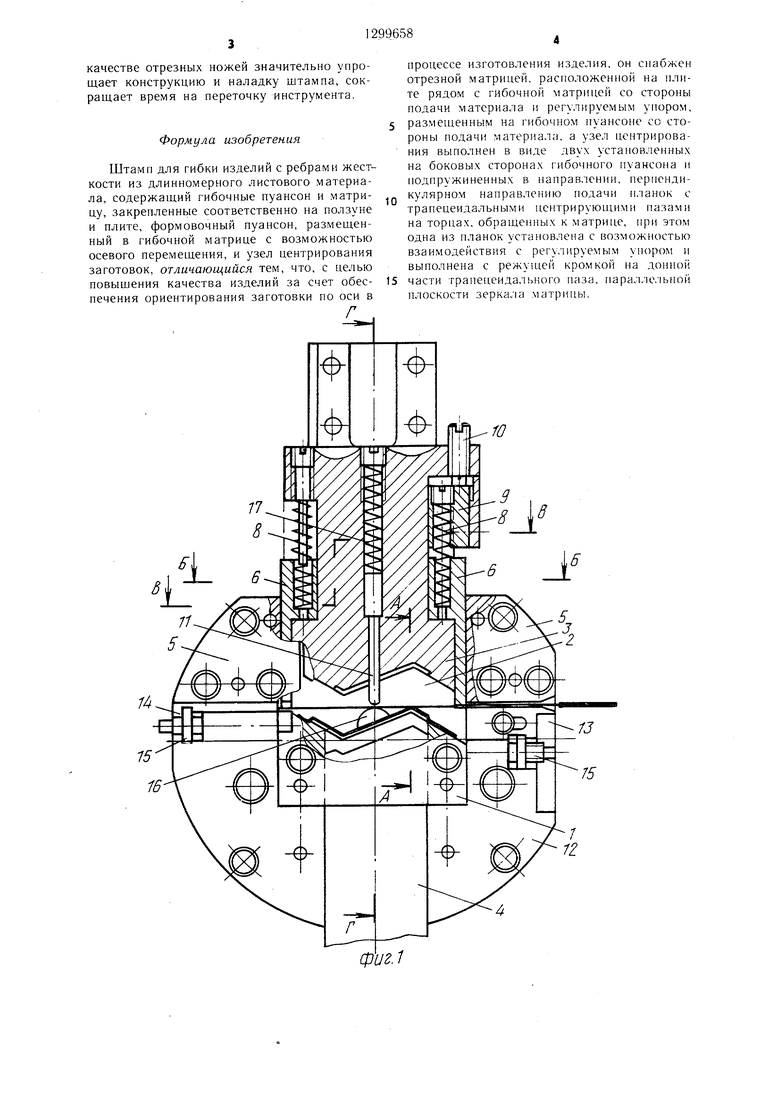

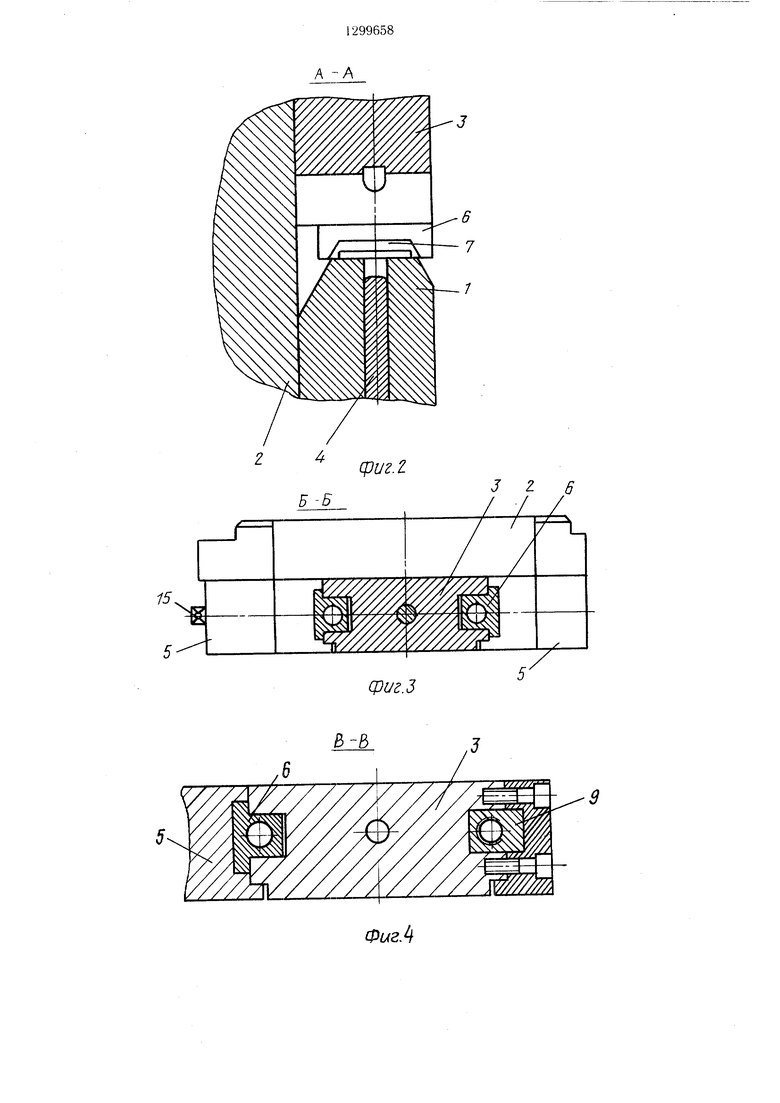

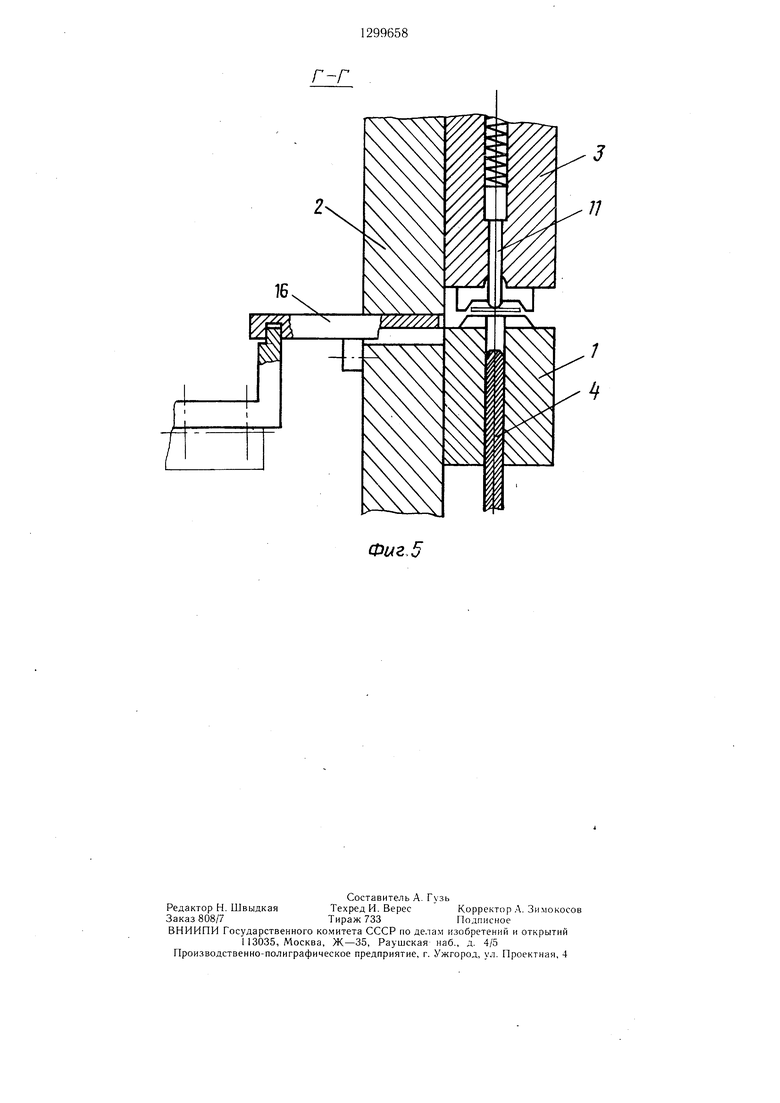

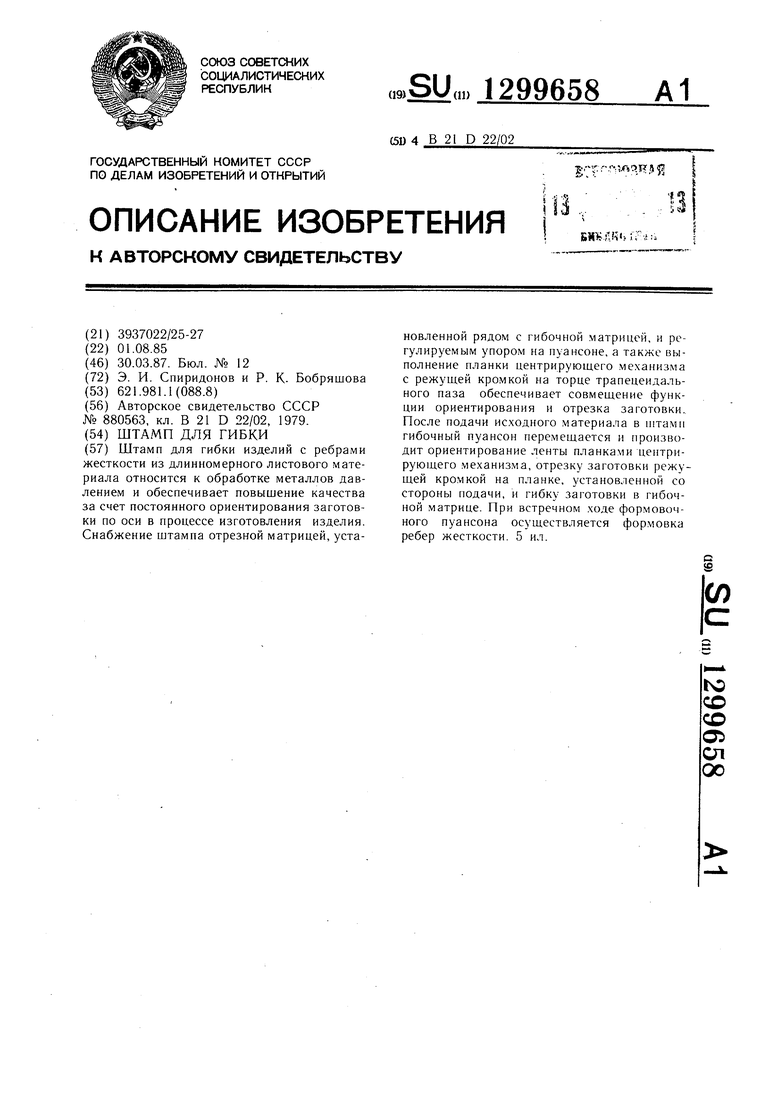

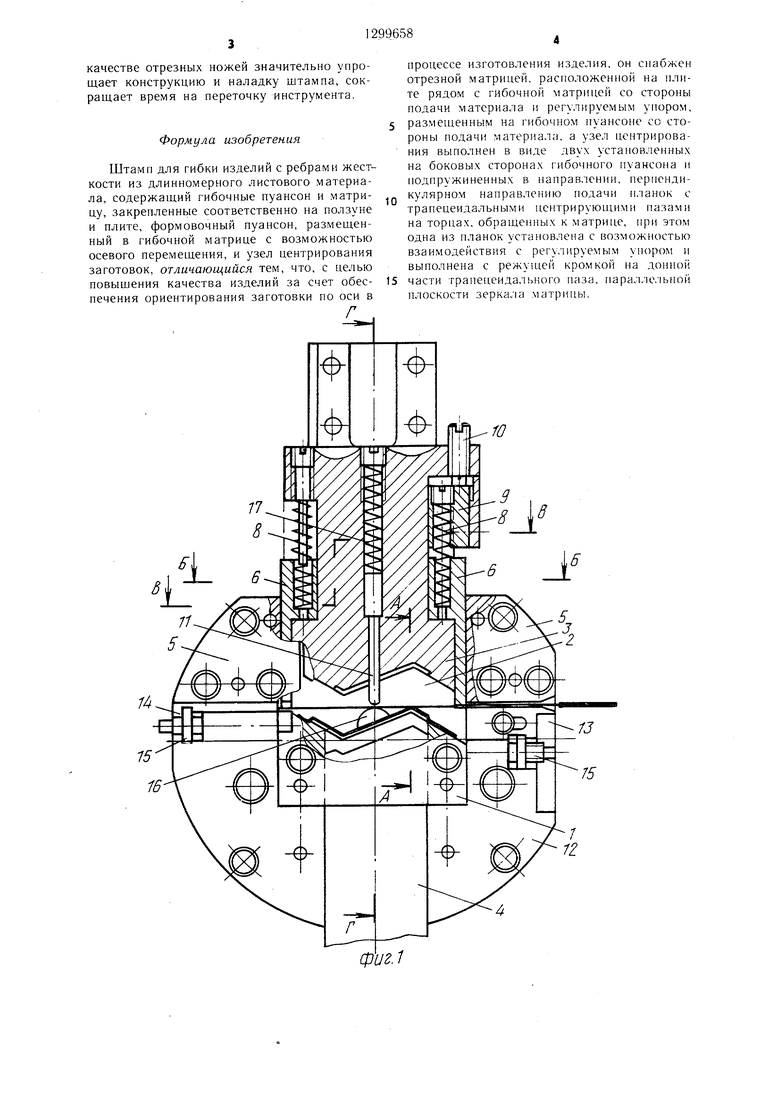

На фиг. 1 схематически изображен штамп; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1.

Штамп содержит гибочную матрицу 1, смонтированную на планшайбе 2 многопол- зункового автомата с приводом от центральной шестерни, гибочный пуансон 3, закрепленный на ползуне автомата, формовочный пуансон 4, закрепленный на нижнем юлзуне и размен енный в направляющем отЕверстии гибочной матрицы 1. Гибочный пуансон 3 имеет толщину больше ширины заготовки и установлен в направляющих башмаков 5. На боковых поверхностях гибочного пуансона 3 вдоль оси его перемещения смонтирован узел центрирования, выполненный в виде планок 6 с трапециевидными пазами 7 (фиг. 2) на нижней торцовой поверхности, нагруженных пружинами 8. Величина меньшего основания трапециевидного паза 7 планок 6 равна наименьшей допустимой ширине ленты или полосы. В верхней части гибочного пуансона 3 расположен упор, выполненный в виде ползушки 9, контактирующей с винтом 10, и подпружиненный отлипа- тель 11. Гибочная матрица 1 установлена в башмаке 12, на котором расположены отрезная матрица 13 и ограничитель 14, регулируемые винтами 15. Ограничитель 14 выполнен в виде прямоугольной планки, установленной между башмаками 5 и 12 и взаимодействуюц;ей с винтом 15. Штамп снабжен выталкивателем 16. Отлипатель 11 нагружен пружиной 17.

В исходном положении гибочный пуан- coti 3 находится в верхней части штампов, формовочный - в нижней части, нижний торец центрирующих планок б находится на уровне подачи материала или на уровне верхней плоскости отрезной матрицы 13. Ползушка 9 от верхнего торца правой планки 6 устанавливается на расстоянии, равном величине хода движения гибочного пуансона 3 до касания материала и достаточном, чтобы центрирующие планки 6 за этот ход сориентировали полосу или ленту относительно оси симметрии планок 6.

Ограничитель 14 устанавливается винтом 15 таким образом, чтобы при отрезке

0

5

0

5

0

.S

0

5

заготовки от обрабатываемого материала не происходило ее смещение в горизонтальном направлении и зазор между торцом отрезанной заготовки обеспечивал заданную точность готового изделия при последующей гибке. Технологический зазор между режущими кромками отрезной матрицы 13 и правой центрирующей планки 6, являющейся отрезным ножом, устанавливается микрометрическим винтом 15. Перед началом работы штампа необходимо проконтролировать совмещение оси формовочного пуансона 4 с осями центрирующих планок 6.

Штамп работает следующим образом.

Обрабатываемый материал механизмом подачи подают на шаг по отрезной матрице 13 на позицию гибки. Материал проходит в пазы планок 7. При движении гибочного пуансона 3 вниз отлипатель, дойдя до материала, останавливается, сжимается пружина 17. Одновременно планки 6, касаясь боковых кромок материала трапециевидными сторонами пазов 7, центрируют его относительно оси симметрии, т. е. относительно формовочного пуансона 4. При дальнейшем движении пуансона 3 сжимаются пружины 8, а затем упор-ползушка 9 находит на верхний торец правой п.ланки 6. Осуществляется отрезка заготовки от ленты правой цент- трирующей планкой 6. Далее отрезанная заготовка, находящаяся в пазах 7 планок 6, пуансоном 3 прижимается к матрице 1, происходит гибка заготовки. При этом пазы 7 планок 6 своими сторонами взаимодействуют со скосами матрицы 1. В конце процесса гибки заготовка, согнутая и отцентрированная, выходит из пазов 7 центрирующих планок 6, оставаясь зажатой между гибочными пуансонами и матрицей. Далее перемещается вверх формовочный пуансон и происходит формовка ребра жесткости. После этого гибочный и формовочпый пуансоны возвращаются в исходное положение, а планки 6 и отлипатель 11 под действием пружин 8 и 17 соответственно занимают свое первоначальное положение. Выталкиватель 16 удаляет готовую деталь с поверх- пости матрицы 1, и цикл повторяется.

Использование штампа позволяет получать детали высокой точности за счет центрирования заготовки относительно рабочего инструмента постоянно в ходе всех штамповочных операций независимо от колебания допуска на ширину обрабатываемого материала на всей его длине и серповид- ности, позволяя применять ширину материала, равную ширине изделия, что обес- г;ечивает экономию металла. Совмещение функции ориентирования и отрезного ножа одной из планок узла центрирования обеспечивает расширение технологических возможностей штампа. Кроме того, использование центрирующих планок попеременно в

качестве отрезных ножей значительно упрощает конструкцию и наладку штампа, сокращает время на переточку инструмента.

Формула изобретения

Штамп для гибки изделий с ребрами жесткости из длинномерного листового материала, содержащий гибочные пуансон и матрицу, закрепленные соответственно на ползуне и плите, формовочный пуансон, размещенный в гибочной матрице с возможностью осевого перемещения, и узел центрирования заготовок, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения ориентирования заготовки по оси в

Г

процессе изготовления изделия, он снабжен отрезной матрицей, расположенной на плите рядом с гибочной матрицей со стороны подачи материала и регулируемым упором, размещенным на гибочном пуансоне со стороны подачи материала, а узел центрирования выполнен в виде двух установленных на боковых сторонах гибочного пуансона и подпружиненных в направлении, перпендикулярном направлению подачи планок с трапецеидальными центрирующими пазами на торцах, обращенных к матрице, при этом одна из планок установлена с возможностью взаимодействия с регулируемым упором и выполнена с режущей кромкой на донной части трапецеидального паза, паралле. шной плоскости зерка:1а матрицы.

fff

6

±

6

4

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки деталей из листового материала | 1987 |

|

SU1484404A1 |

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

| Штамп для изготовления пружинных стопорных колец | 1988 |

|

SU1641493A1 |

| Способ изготовления П-образных деталей из полосы и штамп последовательного действия для его осуществления | 1991 |

|

SU1819712A1 |

| Штамп последовательного действия | 1986 |

|

SU1382544A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| Штамп для гибки | 1979 |

|

SU880563A1 |

| Гибочный штамп для изготовления скоб с горизонтальными полками | 1979 |

|

SU871902A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Штамп последовательного действия | 1990 |

|

SU1785470A3 |

Штамп для гибки изделий с ребрами жесткости из длинномерного листового материала относится к обработке металлов давлением и обеспечивает повышение качества за счет постоянного ориентирования заготовки по оси в процессе изготовления изделия. Снабжение штампа отрезной матрицей, установленной рядом с гибочной матрицей, и регулируемым упором на пуансоне, а также выполнение планки центрирующего механизма с режущей кромкой на торце трапецеидального паза обеспечивает совмещение функции ориентирования и отрезка заготовки. После подачи исходного материала в niTaMii гибочный пуансон перемещается и произЕю- дит ориентирование ленты планками центрирующего механизма, отрезку заготовки режущей кромкой на планке, установленной со стороны подачи, и гибку заготовки в гибочной матрице. При встречном ходе формовочного пуансона осуществляется формовка ребер жесткости. 5 ил. ND Х СО Oi СП 00

Фиг А

Фиг. 5

| Штамп для гибки | 1979 |

|

SU880563A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-08-01—Подача