Изобретение относится к способам обра- отки листового материала давлением и моет быть использовано в электромашинотроительной и приборостроительной проышленности при изготовлении листов стаоров и роторов электродвигателей.

Цель изобретения - повышение точности формы и размеров деталей типа лисов статоров и роторов, штампуемых из меалла с толш,иной, преимущественно не превышающей 1,5 мм, путем снятия остаочных напряжений перед зачисткой.

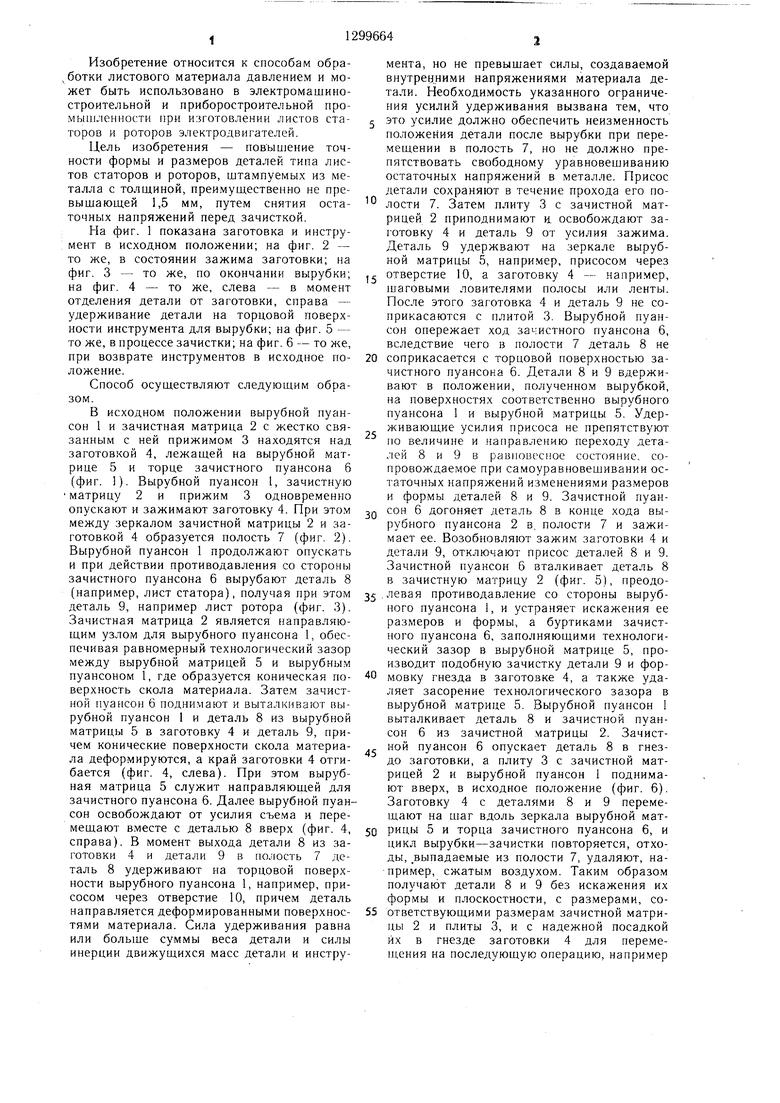

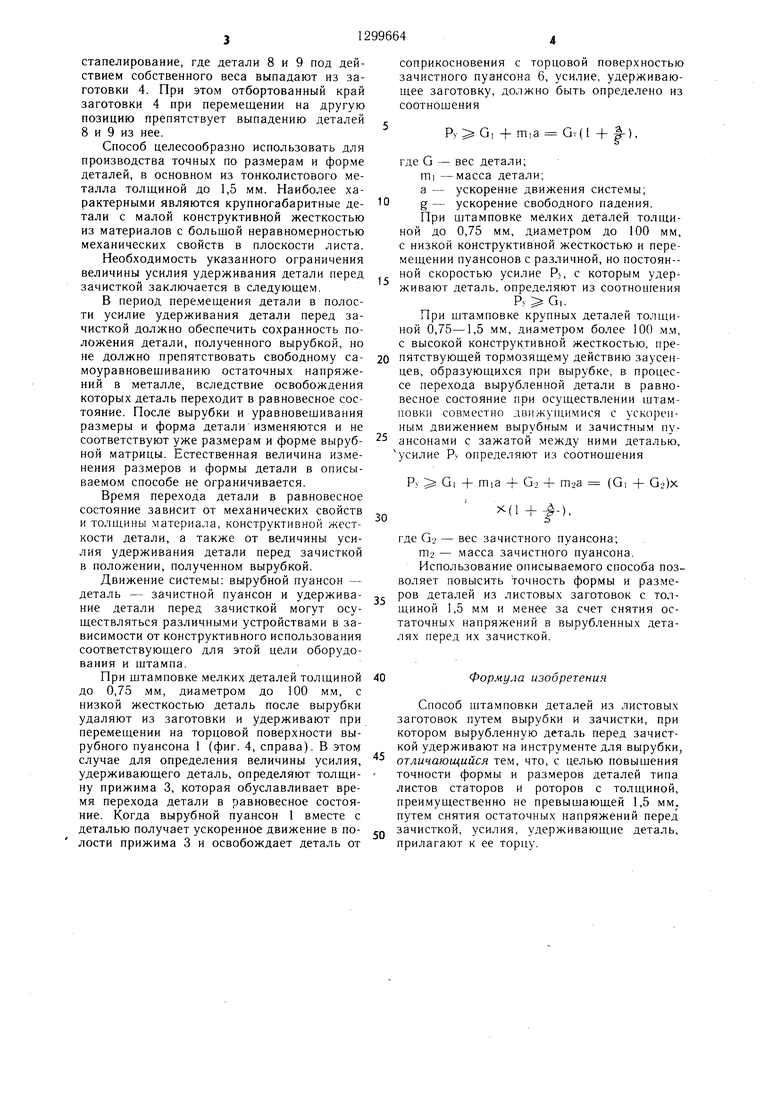

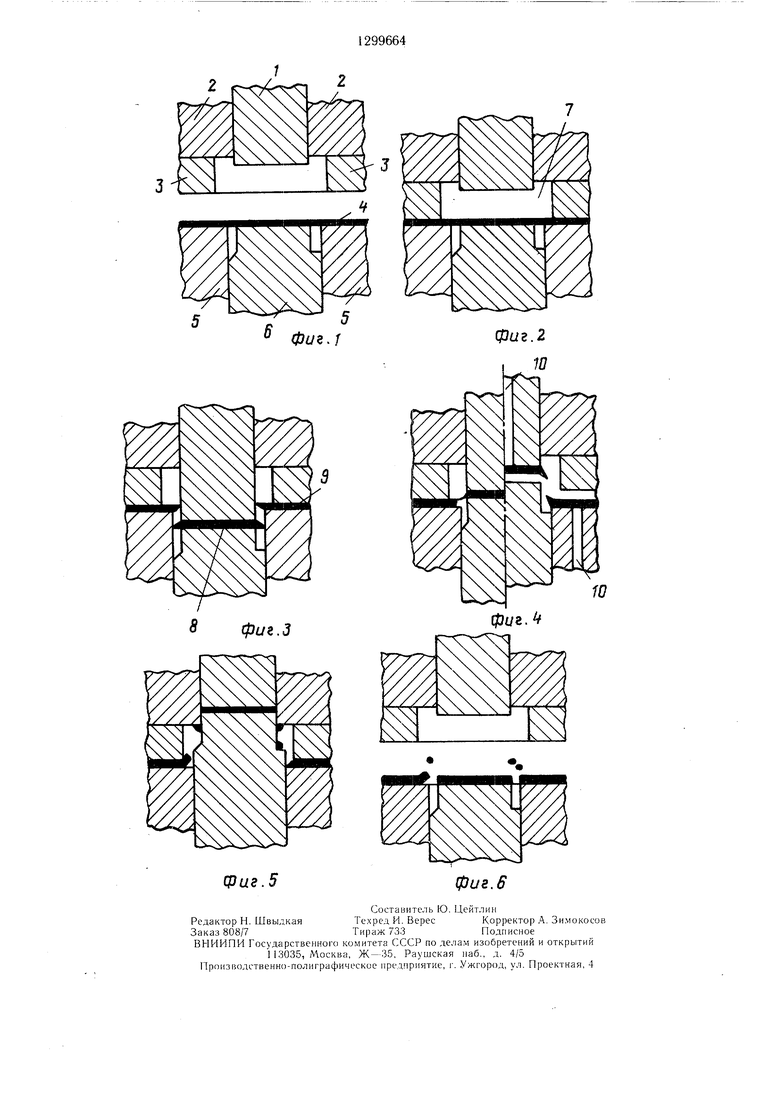

На фиг. 1 показана заготовка и инструмент в исходном положении; на фиг. 2 - о же, в состоянии зажима заготовки; на фиг. 3 - то же, по окончании вырубки; на фиг. 4 - то же, слева - в момент тделения детали от заготовки, справа - удерживание детали на торцовой поверхности инструмента для вырубки; на фиг. 5 - то же, в процессе зачистки; на фиг. 6 - то же, при возврате инструментов в исходное положение.

Способ осуществляют следующим образом.

В исходном положении вырубной пуансон 1 и зачистная матрица 2 с жестко связанным с ней прижимом 3 находятся над заготовкой 4, лежащей на вырубной матрице 5 и торце зачистного пуансона 6 (фиг. ). Вырубной пуансон 1, зачистную матрицу 2 и прижим 3 одновременно опускают и зажимают заготовку 4. При этом между зеркалом зачистной матрицы 2 и заготовкой 4 образуется полость 7 (фиг. 2). Вырубной пуансон 1 продолжают опускать и при действии противодавления со стороны зачистного пуансона 6 вырубают деталь 8 (например, лист статора), получая при этом деталь 9, например лист ротора (фиг. 3). Зачистная матрица 2 является Егаправляю- щим узлом для вырубного пуансона 1, обеспечивая равномерный технологический зазор между вырубной матрицей 5 и вырубным пуансоном 1, где образуется коническая поверхность скола материала. Затем зачистной пуансон 6 поднимают и выталкивают вырубной пуансон 1 и деталь 8 из вырубной матрицы 5 в заготовку 4 и деталь 9, причем конические поверхности скола материала деформируются, а край заготовки 4 отгибается (фиг. 4, слева). При этом вырубная матрица 5 служит направляющей для зачистного пуансона 6. Далее вырубной пуансон освобождают от усилия съема и перемещают вместе с деталью 8 вверх (фиг. 4, справа). В момент выхода детали 8 из заготовки 4 и детали 9 в полость 7 деталь 8 удерживают на торцовой поверхности вырубного пуансона 1, например, присосом через отверстие 10, причем деталь направляется деформированными поверхностями материала. Сила удерживания равна или больше суммы веса детали и силы инерции движущихся масс детали и инструмента, но не превышает силы, создаваемой внутрен ними напряжениями материала детали. Необходимость указанного ограничения усилий удерживания вызвана тем, что

это усилие должно обеспечить неизменность положения детали после вырубки при перемещении в полость 7, но не должно препятствовать свободному уравновешиванию остаточных напряжений в металле. Присос детали сохраняют в течение прохода его полости 7. Затем плиту 3 с зачистной матрицей 2 приподнимают и. освобождают заготовку 4 и деталь 9 от усилия зажима. Деталь 9 удержвают на зеркале вырубной матрицы 5, например, присосом через

отверстие 10, а заготовку 4 - например, шаговыми ловителями полосы или ленты. После этого заготовка 4 и деталь 9 не соприкасаются с плитой 3. Вырубной пуансон опережает ход зачистного пуансона 6, вследствие чего в полости 7 деталь 8 не

0 соприкасается с торцоЕ.ой поверхностью зачистного пуансона 6. Детали 8 и 9 вдержи- вают в положении, полученном вырубкой, на поверхностях соответственно вырубного пуансона и вырубной матрицы 5. Удерживающие усилия присоса не препятствуют по величине и направлению переходу деталей 8 и 9 в равпоиеспое состояние., сопровождаемое при самоуравновешивании остаточных напряжений изменениями раз.меров и формы деталей 8 и 9. Зачистной пуанQ сон 6 догоняет деталь 8 в конце хода вырубного пуансона 2 в, полости 7 и зажимает ее. Возобновляют зажим заготовки 4 и детали 9, отключают присос деталей 8 и 9. Зачистной пуансон 6 вталкивает деталь 8 в зачистную матрицу 2 (фиг. 5), преодо,левая противодавление со стороны вырубного пуансона I, и устраняет искажения ее размеров и формы, а буртиками зачистного пуансона 6, заполняющими технологический зазор в вырубной матрице 5, производит подобную зачистку детали 9 и фор0 м,овку гнезда в заготовке 4, а также удаляет засорение технологического зазора в вырубной матрице 5. Вырубной пуансон 1 выталкивает деталь 8 и зачистной пуансон 6 из зачистной матрицы 2. Зачистной пуансон 6 опускает деталь 8 в гнездо заготовки, а плиту 3 с зачистной матрицей 2 и вырубной пуансон 1 поднимают вверх, в исходное положение (фиг. 6). Заготовку 4 с деталями 8 и 9 перемещают на шаг вдоль зеркала вырубной мат0 рицы 5 и торца зачистного пуансона 6, и цикл вырубки-зачистки повторяется, отходы, выпадаемые из полости 7, удаляют, например, сжатым воздухом. Таким образом получают детали 8 и 9 без искажения их формы и плоскостности, с размерами, со5 ответствующими размерам зачистной матрицы 2 и плиты 3, и с надежной посадкой их в гнезде заготовки 4 для переме- П1,ения на последующую операцию, например

стапелирование, где детали 8 и 9 под действием собственного веса выпадают из заготовки 4. При этом отбортованный край заготовки 4 при перемещении на другую позицию препятствует выпадению деталей 8 и 9 из нее.

Способ целесообразно использовать для производства точных по размерам и форме деталей, в основном из тонколистового металла толщиной до 1,5 мм. Наиболее характерными являются крупногабаритные детали с малой конструктивной жесткостью из материалов с большой неравномерностью механических свойств в плоскости листа.

Необходимость указанного ограничения величины усилия удерживания детали перед зачисткой заключается в следующем.

В период пере.мещения детали в полости усилие удерживания детали перед зачисткой должно обеспечить сохранность положения детали, полученного вырубкой, но не должно препятствовать свободному са- моуравновещиванию остаточных напряжений в металле, вследствие освобождения которых деталь переходит в равновесное состояние. После вырубки и уравновешивания размеры и форма детали изменяются и не соответствуют уже размерам и форме вырубной матрицы. Естественная величина изменения размеров и формы детали в описываемом способе не ограничивается.

Время перехода дета.ти в равновесное состояние зависит от механических свойств и толщины материала, конструктивной жесткости детали, а также от величины усилия удерживания детали неред зачисткой в положении, полученном вырубкой.

Движение системы: вырубной пуансон - деталь - зачистной пуансон и удерживание детали перед зачисткой могут осуществляться различными устройствами в зависимости от конструктивного использования соответствующего для этой цели оборудования и штампа.

При щтамповке мелких деталей толщиной до 0,75 мм, диаметром до 100 мм, с низкой жесткостью деталь после вырубки удаляют из заготовки и удерживают при перемещении на торцовой поверхности вырубного пуансона 1 (фиг. 4, справа). В этом случае для определения величины усилия, удерживающего деталь, определяют толщину прижима 3, которая обуславливает время перехода детали в равновесное состояние. Когда вырубной пуансон 1 вместе с деталью получает ускоренное движение в полости прижима 3 и освобождает деталь от

соприкосновения с торцовой поверхностью зачистного пуансона 6, усилие, удерживающее заготовку, должно быть определено из соотношения

Ру G, -f mia Ст(1 + |-),

где G - вес детали;

mi -масса детали;

а - ускорение движения системы; 0 g- ускорение свободного падения.

При штамповке мелких деталей толщиной до 0,75 мм, диаметром до 100 мм, с низкой конструктивной жесткостью и перемещении пуансонов с различной, но постоян-- ной скоростью усилие Р;, с которым удерживают деталь, определяют из соотнон1ения Ру GI.

При щтамповке крупных деталей толщиной 0,75-1,5 мм, диаметром более 100 мм, с высокой конструктивной жесткостью, пре- 0 пятствующей тормозящему действию заусенцев, образующихся при вырубке, в процессе перехода вырубленной детали в равновесное состояние при осуществлении штамповки совместно движунщмися с ускорен- движением вырубным и зачистным пу

ансонами с зажатой между ними деталью, усилие Ру определяют из соотношения

Ру QI -j- 62 -4- гпга (G + G2)x

30

Х(1

-Iгде G2 - вес зачистного пуансона;

012 - масса зачистного пуансона.

Использование описываемого способа позволяет повысить точность формы и разме- ров деталей из листовых заготовок с толщиной 1,5 мм и менее за счет снятия остаточных напряжений в вырубленных дета- vTHx перед их зачисткой.

Формула изобретения

Способ штамповки деталей из листовых заготовок путем вырубки и зачистки, при котором вырубленную деталь перед зачисткой удерживают на инструменте для вырубки, отличающийся тем, что, с целью повышения точности формы и размеров деталей типа листов статоров и роторов с толщиной, преимущественно не превышающей 1,5 мм. путем снятия остаточных напряжений перед зачисткой, усилия, удерживающие деталь, прилагают к ее торцу.

0UZ.l

(ЗОаг.2

5 фи.З

фиг.

Фиг.5

Составитель Ю. Цейтлин

Редактор Н. ШвыдкаяТехред И. ВересКорректор А. Зи.мокосов

Заказ 808/7Тираж 733Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Произ1 одственн()-полиграфическое иредприятне, г. Ужгород, ул. Проектная, 4

фиг.6

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вырубки и зачистки | 1979 |

|

SU902922A1 |

| Штамп совмещенного действия | 1983 |

|

SU1148674A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ | 2000 |

|

RU2179902C2 |

| Способ штамповки пластин из листовых заготовок | 1991 |

|

SU1797509A3 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Штамп совмещенного действия для пробивки отверстий,вырубки и зачистки контура деталей | 1975 |

|

SU564908A1 |

| Способ чистовой вырубки деталей из листовых материалов | 1978 |

|

SU724247A2 |

| Устройство для вырубки и зачистки деталей | 1975 |

|

SU662209A1 |

| Штамп для вырубки и гибки деталей из полосового материала | 1980 |

|

SU931262A1 |

| Способ вырубки деталей из листовых многослойных материалов с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2686440C1 |

Изобретение относится к способам обработки листовых материалов давлением. Цель его - повышение точности формы и размеров деталей (Д) типа листов статоров и роторов путем снятия с вырубленных Д перед зачисткой остаточных напряжений. Это достигается путем удержания вырубленной Д на торце инструмента для вырубки. Этим инструментом может быть пуансон или матрица. В интервале между вырубкой и зачисткой к торцу Д прилагают усилия, удерживающие ее на инструменте. Периферийная часть Д и находящиеся на ней заусенцы освобождаются от остаточных напряжений. После этого производят зачистку инструментом, который расположен соосно с вырубным. 6 ил. 1чЭ со со 05 О5 N

| Штамп для чистки вырубки и зачистки | 1976 |

|

SU597470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1984-07-13—Подача