Изобретение относится к обработке металлов давлением и может быть использовано для восстановления изношенных зубчатых колес с поломками зубьев. ,

Цель изобретения - расширение технологических возможностей процесса за счет возможности восстановления крупномодульных зубчатых колес со сломанными зубьями.

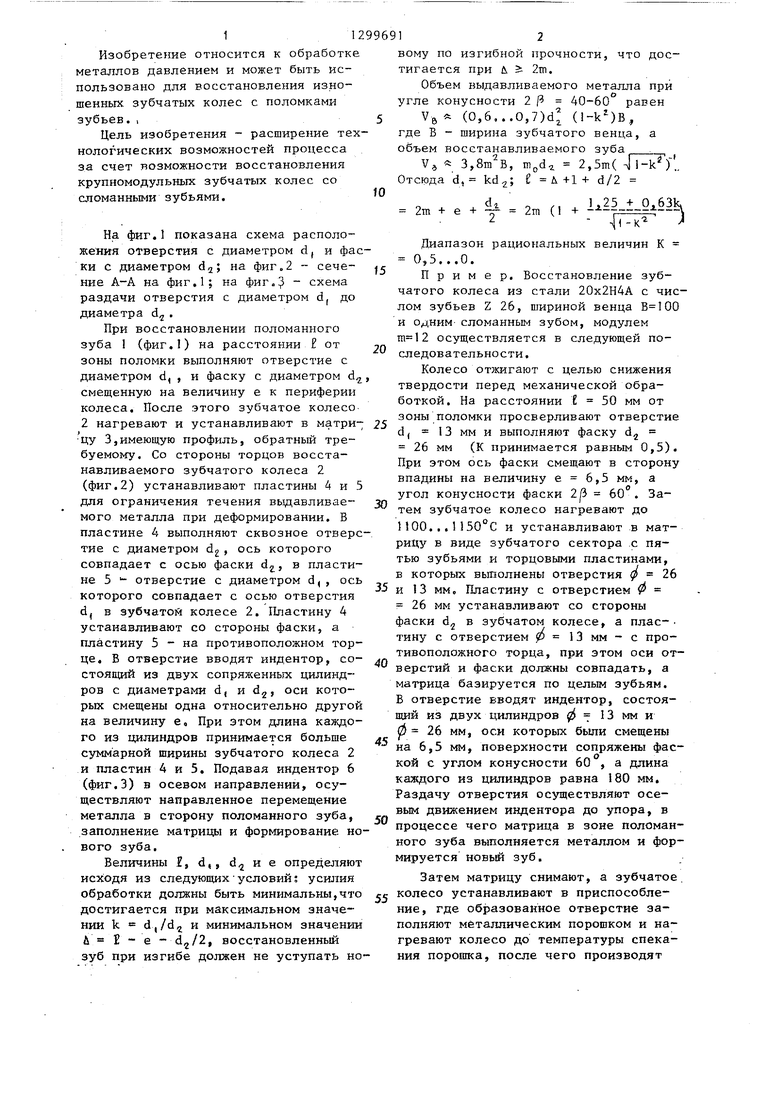

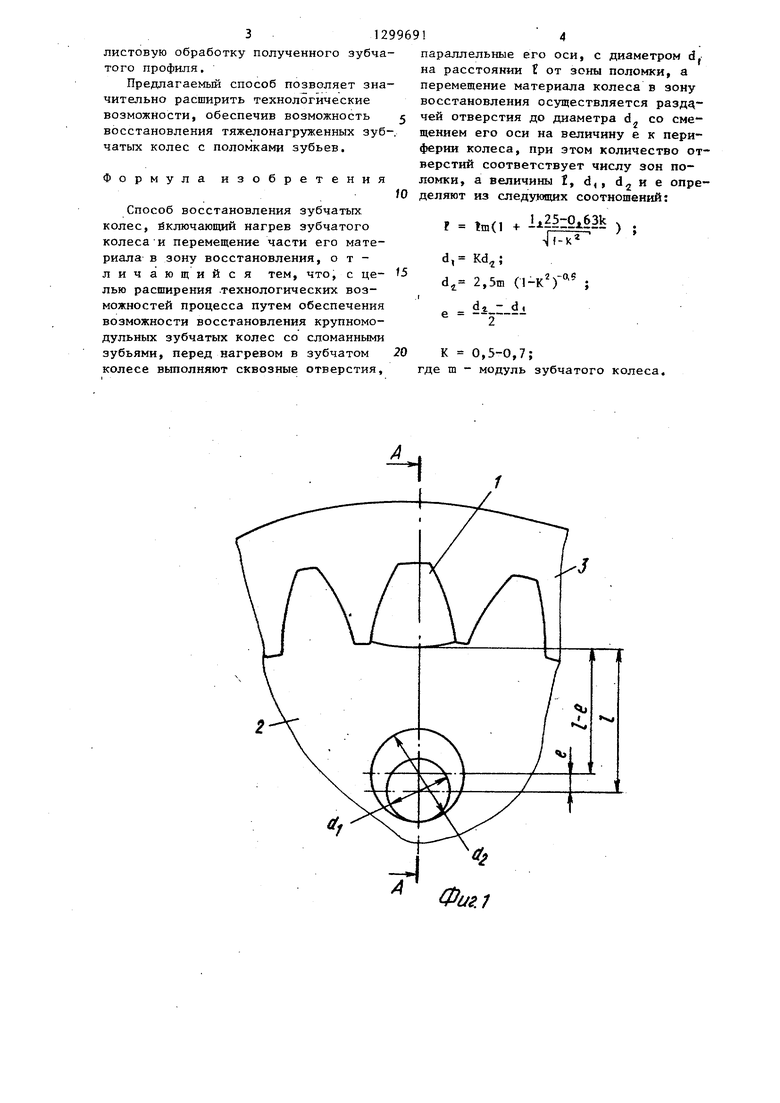

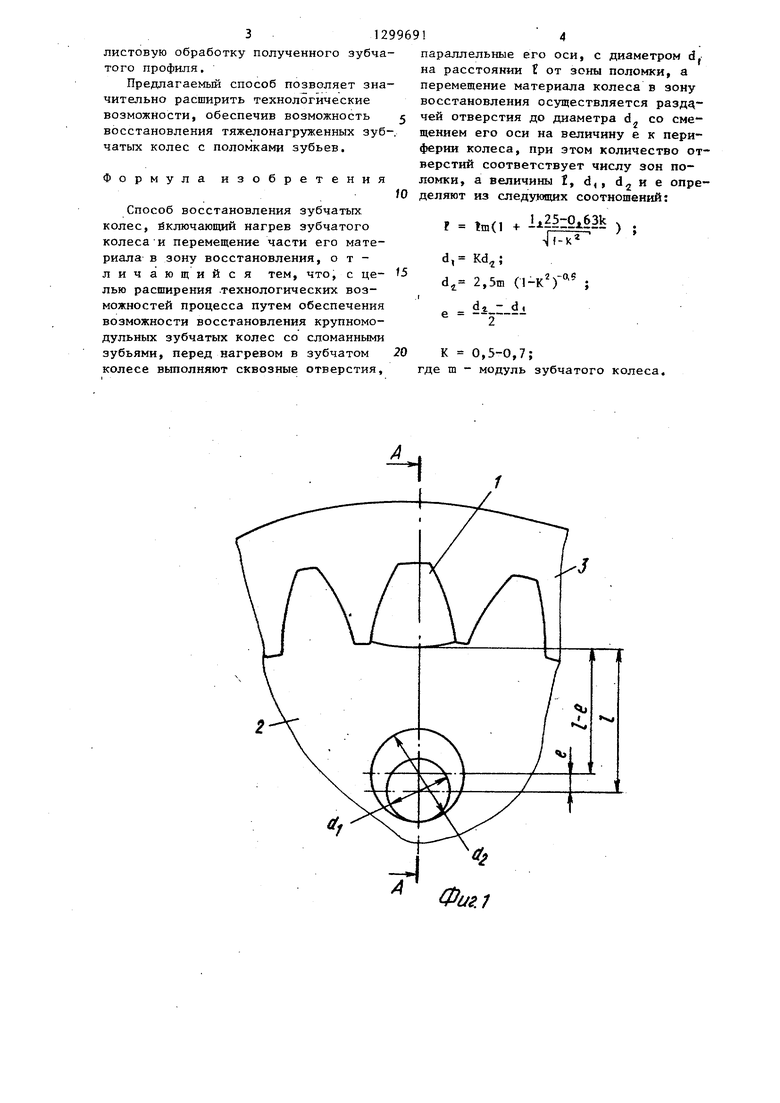

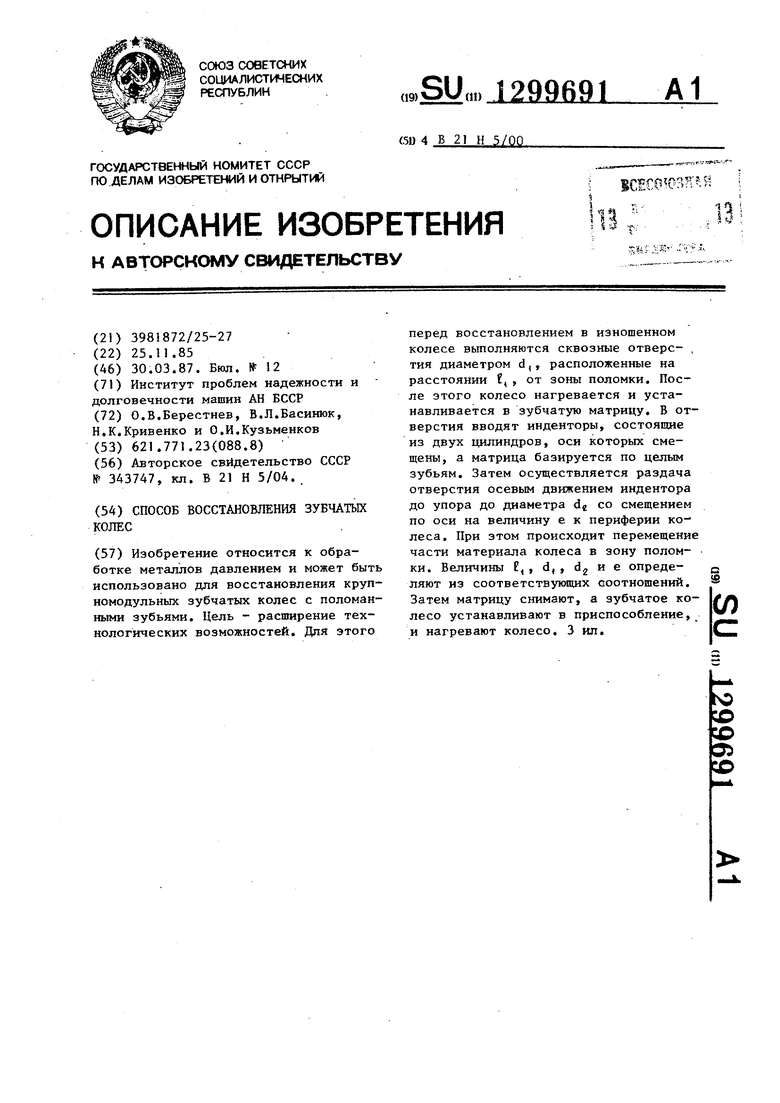

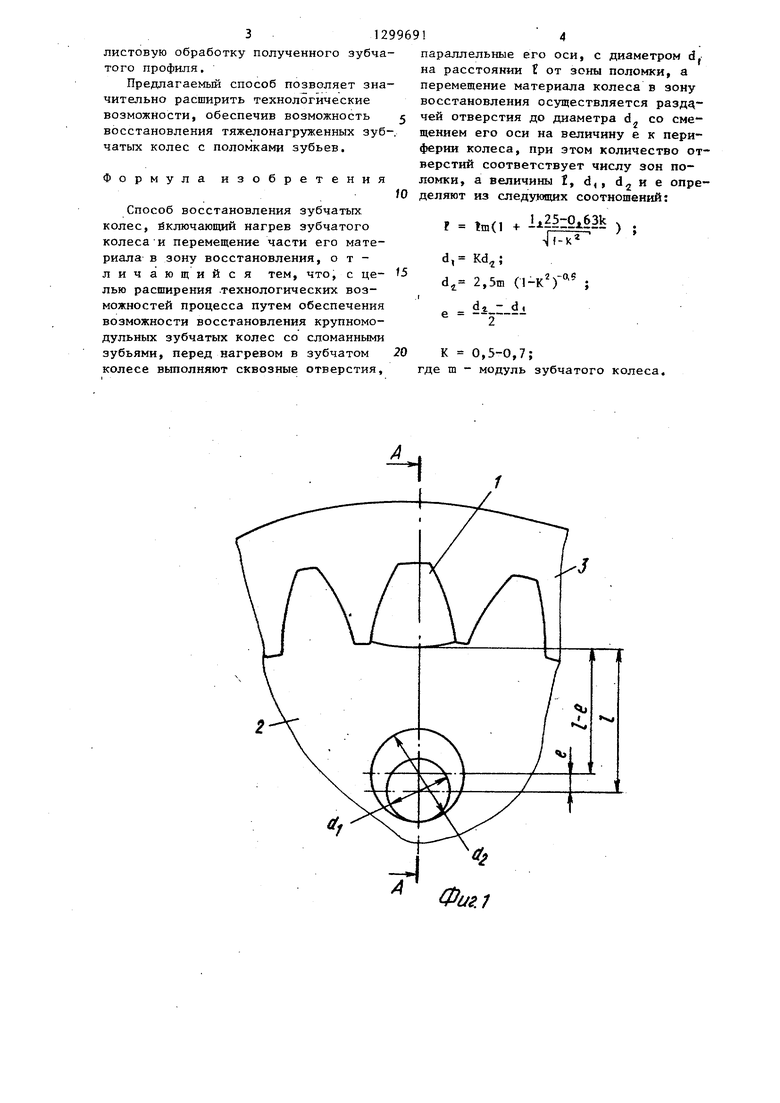

На фиг.1 показана схема расположения отверстия с диаметром d, и фаски с диаметром на фиг.2 - сечение А-А на фиг,1; на фиг.;;5 - схема раздачи отверстия с диаметром d, до диаметра d.

При восстановлении поломанного зуба 1 {фиг.1) на расстоянии от зоны поломки выполняют отверстие с диаметром d, , и фаску с диаметром d, смещенную на величину е к периферии колеса. После этого зубчатое колесо

10

вому по изгибной прочности, что достигается при Л 2 2тп.

Объем выдавливаемого металла при угле конусности 2 р 40-60° равен

VB (0,6,..0,7)d (l-k)B, где Б - ширина зубчатого венца, а объем восстанавливаемого зуба

V, 3,, Wgd-i 2,5m( Отсюда d, Л.+1 + d/2

2m + е +

di on -j- 2m СI

+ J

15

20

Диапазон рациональных величин К 0,5...0.

Пример. Восстановление зубчатого колеса из стали 20х2Н4А с числом зубьев Z 26, шириной венца и Одним-сломанным зубом, модулем осуществляется в следующей последовательности.

Колесо от;кигают с целью снижения твердости перед механической обработкой. На расстоянии 50 мм от

„зоны поломки просверливают отверстие

2 нагревают и устанавливают в матри- 25, , ,

d, IJ мм и выполняют фаску d

26 мм (К принимается равным 0,5). При этом ось фаски смещают в сторону впадины на в(гличину е 6,5 мм, а угол конусности фаски 2 60 . Зацу 3,имеющую профиль, обратньй требуемому. Со стороны торцов восстанавливаемого зубчатого колеса 2 (фиг.2) устанавливают пластины 4 и 5 для ограничения течения выдавливаемого металла при деформировании. В пластине 4 выполняют сквозное отверстие с диаметром d, ось которого совпадает с осью фаски dj, в пластине 5 - отверстие с диаметром d,, ось которого совпадает с осью отверстия d, в зубчатой колесе 2. Пластину 4 устанавливают со стороны фаски, а пластину 5 - на противоположном торце, В отверстие вводят индентор, состоящий из двух сопряженных цилиндров с диаметрами d, и d2, оси которых смещены одна относительно другой на величину е. При этом длина каждого из цилиндров принимается больше суммарной ширины зубчатого колеса 2 и пластин 4 и 5. Подавая индентор 6 (фиг.З) в осевом направлении, осуществляют направленное перемещение металла в сторону поломанного зуба, .заполнение матрицы и формирование нового зуба.

Величины , d,, d и е определчяют исходя из следующихусловий; усш-гая

40

тем зубчатое колесо нагревают до

ПОО...П50°С и устанавливают в матрицу в виде зубчатого сектора с пятью зубьями и торцовыми пластинами, в которых выполнены отверстия 26

35 и I3 ммс Пластину с отверстием Ф 26 мм устанавливают со стороны фаски d в зубчатом колесе, а плас-. тину с отверстием р 13 мм - с противоположного торца, при этом оси отверстий и фаски должны совпадать, а матрица базируется по целым зубьям. В отверстие вводят индентор, состоящий из двух цилиндров I3 мм и 0 26 мм, оси которых были смещены

на 6,5 мм, поверхности сопряжены фаской с углом конусности 60 , а длина каждого из цилиндров равна 180 мм. Раздачу отверстия осуществляют осевым движением индентора до упора, в процессе чего матрица в зоне поломанного зуба выполняется металлом и формируется новьй зуб.

Затем матрицу снимают, а зубчатое.

50

обработки должны быть минимальны,что ее колесо устанавливают в приспособление, где образованное отверстие заполняют мёта шическим порошком и нагревают колесо до температуры спекания порошка, после чего производят

достигается при максимальном значении k d,/d и минимальном значении U Б е восстановленный зуб при изгибе должен не уступать но

вому по изгибной прочности, что достигается при Л 2 2тп.

Объем выдавливаемого металла при угле конусности 2 р 40-60° равен

VB (0,6,..0,7)d (l-k)B, где Б - ширина зубчатого венца, а объем восстанавливаемого зуба

V, 3,, Wgd-i 2,5m( Отсюда d, Л.+1 + d/2

2m + е +

di on -j- 2m СI

+ J

Диапазон рациональных величин К 0,5...0.

Пример. Восстановление зубчатого колеса из стали 20х2Н4А с числом зубьев Z 26, шириной венца и Одним-сломанным зубом, модулем осуществляется в следующей последовательности.

Колесо от;кигают с целью снижения твердости перед механической обработкой. На расстоянии 50 мм от

26 мм (К принимается равным 0,5). При этом ось фаски смещают в сторону впадины на в(гличину е 6,5 мм, а угол конусности фаски 2 60 . За0

тем зубчатое колесо нагревают до

ПОО...П50°С и устанавливают в матрицу в виде зубчатого сектора с пятью зубьями и торцовыми пластинами, в которых выполнены отверстия 26

5 и I3 ммс Пластину с отверстием Ф 26 мм устанавливают со стороны фаски d в зубчатом колесе, а плас-. тину с отверстием р 13 мм - с противоположного торца, при этом оси отверстий и фаски должны совпадать, а матрица базируется по целым зубьям. В отверстие вводят индентор, состоящий из двух цилиндров I3 мм и 0 26 мм, оси которых были смещены

на 6,5 мм, поверхности сопряжены фаской с углом конусности 60 , а длина каждого из цилиндров равна 180 мм. Раздачу отверстия осуществляют осевым движением индентора до упора, в процессе чего матрица в зоне поломанного зуба выполняется металлом и формируется новьй зуб.

Затем матрицу снимают, а зубчатое.

0

ние, где образованное отверстие заполняют мёта шическим порошком и нагревают колесо до температуры спекания порошка, после чего производят

31299691

листовую обработку полученного зубчатого профиля.

Предлагаемый способ позволяет значительно расширить технологические возможности, обеспечив возможность 5 восстановления тяжелонагруженных зуб-, чатых колес с поломками зубьев.

параллельные его оси, с диаметром dj на расстоянии t от зоны поломки, а перемещение материала колеса в зону восстановления осуществляется раздд- чей отверстия до диаметра d со смещением его оси на величину е к периферии колеса, при этом количество отверстий соответствует числу зон по- Формула изобретения ломки, а величины I, d,, d- и е опреW деляют из следующих соотношений: , ,,(,, I. .

Способ восстановления зубчатых колес, включающий нагрев зубчатого колеса И перемещение части его материала в зону восстановления, отличающийся тем, что, с целью расширения .технологических возможностей процесса путем обеспечения возможности восстановления крупномодульных зубчатых колес со сломанными зубьями, перед нагревом в зубчатом колесе вьтолняют сквозные отверстия.

параллельные его оси, с диаметром dj на расстоянии t от зоны поломки, а перемещение материала колеса в зону восстановления осуществляется раздд- чей отверстия до диаметра d со смеW деляют из следующих соотношений: , ,,(,, I. .

е

2,5m (-кЪ °

di ,

20

К 0,5-0,7; где ш - модуль зубчатого колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1639933A1 |

| Устройство для обработки впадин зубьев зубчатых колес | 1985 |

|

SU1389918A1 |

| Способ восстановления деталей | 1990 |

|

SU1773620A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВПАДИН ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2000 |

|

RU2175018C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2014 |

|

RU2552579C1 |

| Способ восстановления тонкостенного зубчатого колеса | 1985 |

|

SU1368150A1 |

| Способ восстановления крупномодульных зубчатых колес | 1986 |

|

SU1391788A2 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ ТЯГОВЫХ КОЛЕС | 2005 |

|

RU2274662C1 |

| Способ восстановления изношенных деталей | 1985 |

|

SU1379043A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для восстановления крупномодульных зубчатых колес с поломанными зубьями. Цель - расширение технологических возможностей. Для этого перед восстановлением в изношенном колесе вьтолняются сквозные отверс- , тия диаметром d,, расположенные на расстоянии ,, от зоны поломки. После этого колесо нагревается и устанавливается в зубчатую матрицу. В отверстия вводят инденторы, состоящие из двух цилиндров, оси которых смещены, а матрица базируется по целым зубьям. Затем осуществляется раздача отверстия осевым движением индентора до упора до диаметра dj со смещением по оси на величину е к периферии колеса. При зтом происходит перемещение части материала колеса в зону поломки. Величины ,, d, , dg и е определяют из соответствукяцих соотношений. Затем матрицу снимают, а зубчатое колесо устанавливают в приспособление, и нагревают колесо, 3 ил. г сл

Фиг.

Фие.З

Составитель С.Чукаева Редактор С.Лисина Техред Н.Глущенко Корректор О.Луговая

Заказ 959/9 Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ определения влажности сыпучих материалов | 1925 |

|

SU3747A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-11-25—Подача