00

со

о

4

ОО

Изобретение относится к области обработки металлов давлением и может быть использовано при восстановлении крупномодульных зубчатых колес нереверсивных передач с износами эволь- вентных поверхностей менее 0,3 модулей.

Цель изобретения - восстановление нереверсивных тяжело нагруженных зубчатых колес с износом менее 0,3 модулей.

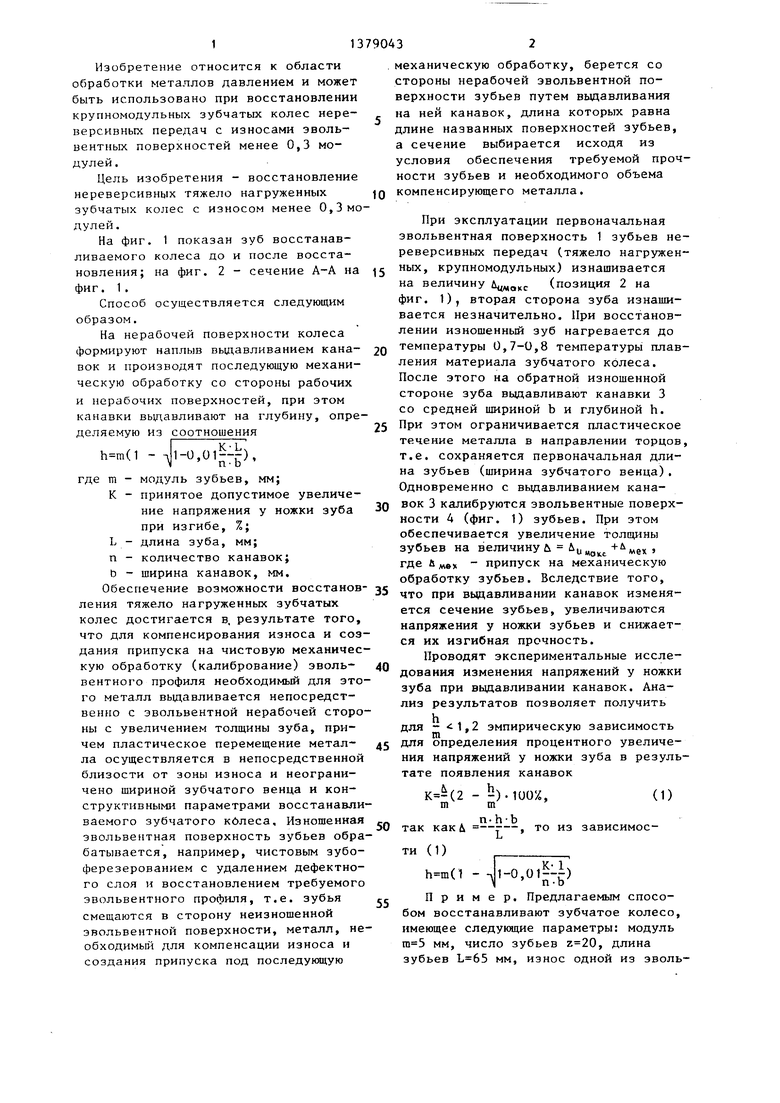

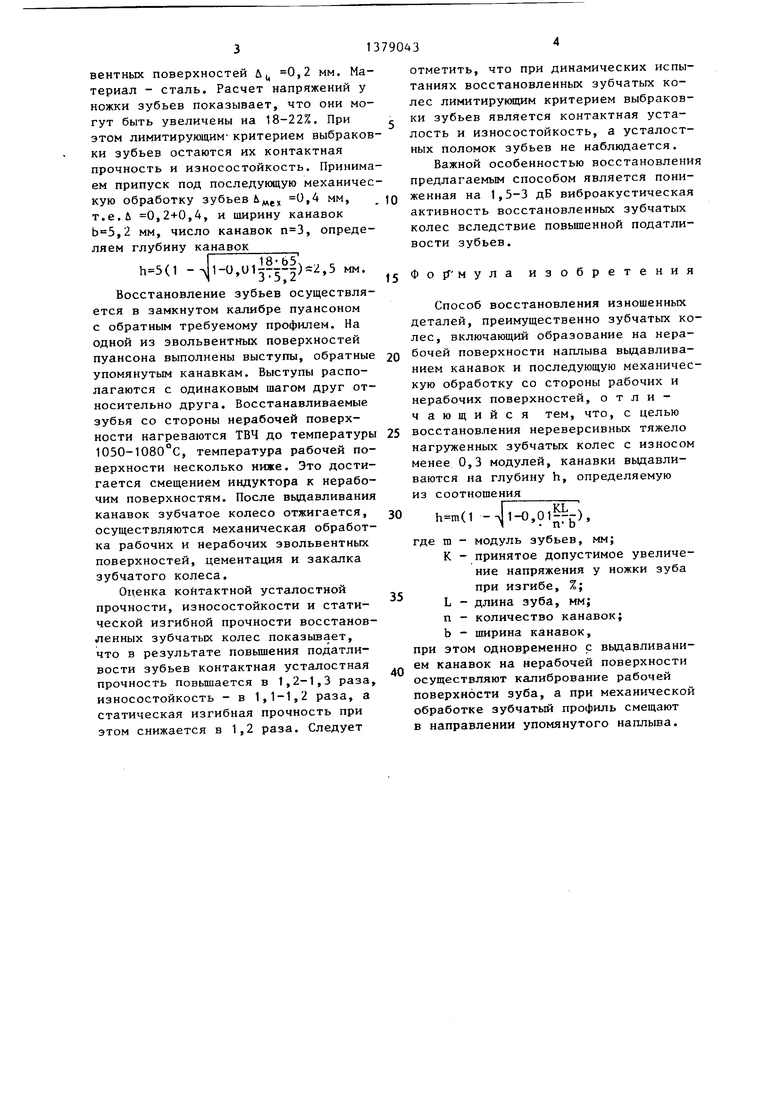

На фиг. 1 показан зуб восстанавливаемого колеса до и после восстановления; на фиг. 2 - сечение А-А на фиг. 1.

Способ осуществляется следующим образом.

На нерабочей поверхности колеса формируют наплыв выдавливанием канавок и производят последующую механическую обработку со стороны рабочих и нерабочих поверхностей, при этом канавки выдавливают на глубину, определяемую из соотношения

( 1 - -Jl-0,) ,

где m - модуль зубьев, мм;

К - принятое допустимое увеличение напряжения у ножки зуба при изгибе, %;

L - длина зуба, мм;

п - количество канавок;

b - ширина канавок, мм. Обеспечение возможности восстановления тяжело нагруженных зубчатых колес достигается в, результате того, что для компенсирования износа и создания припуска на чистовую механическую обработку (калибрование) эволь- вентного профиля необходимый для этого металл выдавливается непосредственно с эвольвентной нерабочей стороны с увеличением толщины зуба, причем пластическое перемещение металла осуществляется в непосредственной близости от зоны износа и неограничено шириной зубчатого венца и конструктивными параметрами восстанавливаемого зубчатого кблеса. Изношенная эвольвептная поверхность зубьев обрабатывается, например, чистовым зубо- ферезерованием с удалением дефектного слоя и восстановлением требуемого эвольвентного профиля, т.е. зубья смещаются в сторону неизношенной эвольвентной поверхности, металл, необходимый для компенсации износа и создания припуска под последующую

механическую обработку, берется со стороны нерабочей эвольвентной поверхности зубьев путем вьщавливания на ней канавок, длина которых равна длине названных поверхностей зубьев, а сечение выбирается исходя из условия обеспечения требуемой прочности зубьев и необходимого объема компенсирующего металла.

При эксплуатации первоначальная звольвентная поверхность 1 зубьев нереверсивных передач (тяжело нагруженных, крупномодульных) изнашивается на величину . (позиция 2 на фиг. 1), вторая сторона зуба изнашивается незначительно. При восстановлении изношенньй зуб нагревается до

температуры 0,7-0,8 температуры плавления материала зубчатого колеса. После этого на обратной изношенной стороне зуба выдавливают канавки 3 со средней шириной b и глубиной h.

При этом ограничивается пластическое течение металла в направлении торцов, т.е. сохраняется первоначальная длина зубьев (ширина зубчатого венца). Одновременно с выдавливанием канавок 3 калибруются эвольвентные поверхности 4 (фиг. 1) зубьев. При этом обеспечивается увеличение толщины

зубьев на величину и Л где U , - припуск на ме обработку зубьев. Вследствие того.

«oict weK где U , - припуск на механическую

что при вьщавливании канавок изменяется сечение зубьев, увеличиваются напряжения у ножки зубьев и снижается их нагибная прочность.

Проводят экспериментальные иссле- дования изменения напряжений у ножки зуба при выдавливании канавок. Анализ результатов позволяет получить

для - :1,2 эмпирическую зависимость

ш

для определения процентного увеличения напряжений у ножки зуба в результате появления канавок

К(2 - -).ШО%, mm

(1)

СП, п hb

50 так как & ---,

LJ

ти (1)

то (1 - -jl-0,01

Пример. Предлагаемым способом восстанавливают зубчатое колесо, имеющее следующие параметры: модуль мм, число зубьев , длина зубьев мм, износ одной из эвольвентных поверхностей & 0,2 мм. Материал - сталь. Расчет напряжений у ножки зубьев показывает, что они могут быть увеличены на 18-22%. При этом лимитирующим критерием выбраковки зубьев остаются их контактная прочность и износостойкость. Принимаем припуск под последующую механическую обработку зубьев 0,4 мм, т.е.Л 0,2+0,4, и ширину канавок ,2 мм, число канавок , определяем глубину канавок

(1 ,)2,5 мм.

Восстановление зубьев осуществляется в замкнутом калибре пуансоном с обратным требуемому профилем. На одной из эвольвентных поверхностей пуансона выполнены выступы, обратные упомянутым канавкам. Выступы располагаются с одинаковым шагом друг относительно друга. Восстанавливаемые зубья со стороны нерабочей поверхности нагреваются ТВЧ до температуры 1050-1080°С, температура рабочей поверхности несколько ниже. Это достигается смещением индуктора к нерабочим поверхностям. После вьщавливания канавок зубчатое колесо отжигается, осуществляются механическая обработка рабочих и нерабочих эвольвентных поверхностей, цементация и закалка зубчатого колеса.

Опенка контактной усталостной прочности, износостойкости и статической изгибной прочности восстановленных зубчатых колес показьшает, что в результате повышения податливости зубьев контактная усталостная прочность повьшается в 1,2-1,3 раза, износостойкость - в 1,1-1,2 раза, а статическая изгибная прочность при этом снижается в 1,2 раза. Следует

отметить, что при динамических испытаниях восстановленных зубчатых колес лимитирующим критерием выбраков- ки зубьев является контактная усталость и износостойкость, а усталостных поломок зубьев не наблюдается.

Важной особенностью восстановления предлагаемым способом является пони- женная на 1,5-3 дБ виброакустическая активность восстановленных зубчатых колес вследствие повышенной податливости зубьев.

ФорГ мула изобретения

Способ восстановления изношенных деталей, преимущественно зубчатых колес, включающий образование на нерабочей поверхности наплыва выдавливанием канавок и последующую механическую обработку со стороны рабочих и нерабочих поверхностей, отличающийся тем, что, с целью

восстановления нереверсивных тяжело нагруженных зубчатых колес с износом менее 0,3 модулей, канавки вьщавли- ваются на глубину h, определяемую из соотношения

(1 -л11-0,01),

где m - модуль зубьев, мм;

К - принятое допустимое увеличение напряжения у ножки зуба при изгибе, %;

L - длина зуба, мм;

п - количество канавок;

b - ширина канавок,

при этом одновременно с выдавливанием канавок на нерабочей поверхности осуществляют калибрование рабочей поверхности зуба, а при механической обработке зубчатый профиль смещают в направлении упомянутого наплыва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Дисковый шевер | 1982 |

|

SU1033276A1 |

| Способ восстановления зубчатых колес | 1985 |

|

SU1299691A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| Способ восстановления крупномодульных зубчатых колес | 1988 |

|

SU1613230A2 |

| Способ восстановления зубчатых колес | 1988 |

|

SU1586870A1 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1990 |

|

SU1773540A1 |

| Способ восстановления крупномодульных зубчатых колес | 1987 |

|

SU1426739A1 |

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1639933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при восстановлении крупномодульных зубчатых колес нереверсивных передач. Целью изобретения является обеспечение возможности восстановления нереверсивных тяжело нагруженных зубчатых колес с износом менее 0,3 модулей. На нерабочей поверхности колеса выдавливают канавки определенной глубины. Ее величина связана эмпирическим соотношением с модулем зубьев т, принятым допустимым увеличением напряжений у ножки зуба К, длиной зуба L, количеством канавс1К п и шириной канавок Ь: h га( ,01KL/n ьУ. После этого производят механическую обработку. Пластическое перемещение металла осуществляется в непосредственной близости от зоны износа и неограничено шириной зубчатого венца и конструктивными параметрами восстанавливаемого зубчатого колеса. 2 ил. 1C (Л

А-А noeeflHv/77O

Фиг.г

| Способ восстановления размеров цилиндрических деталей | 1982 |

|

SU1076246A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-07—Публикация

1985-10-22—Подача