валика и ведут, как обычно при обратносту- пенчатом методе в направлении к первому валику,

Процесс начинают аналогичным образом и после зажигания дуги начальный участок шва длиной, равной от 2-2,5 длин кратера основного шва. выполняют на токе от 2 до 2,5 раз меньше тока сварки основного участка шва, После этого переключают режим сварки для получения большого тока, на котором сваривают основной участок шва. При подходе к началу первого валика его начальный участок переваривают на токе основного участка шва. Затем уменьшают ток в 2-2,5 раза и заваривают кратер шва. Сварку следующего валика начинают на расстоянии 400-500 мм от второго валика и выполняют по той же схеме, что и второго валика. Таким же образом выполняют сварку всех остальных валиков данного протяженного соединения. При выполнении полуавтоматической сварки в С02 на повышенных режимах для уменьшения разбрызгивания и улучшения начала процесса, начало сварки и заварку кратера выполняют пульсирующим током, эффективные значения которого берут в тех же пределах, а именно в 2-2,5 раза меньшими тока сварки основного участка шва.

Предельные значения токов, на которых выполняется сварка начального участка шва, выбраны исходя из условия, чтобы начальный участок шва полностью переваривался током, на котором выполняется сварка основного шва и помимо этого, глубина провара соединения составляла не менее 1/3 толщины листа или не менее 2 мм.

Соотношения токов выбирались на основе экспериментов. При значениях токов сварки начального участка меньше, чем в 2,5 раза основного при ведении сварки с повышенным вылетом электрода из-за большого усиления валика в начале сварки не удается полностью переварить начало шва и обеспечить провар соединения. При токах сварки начального участка больше 1 /2 основного тока усиления валика начального участка шва также велико, что также приводит к недостаточному провару начала шва, особенно при сварке на повышенных токах, а после перекрытия начального участка шва основным валиком приводит к образованию чрезмерного усиления на этом участке, что приводит к перерасходу сварочного материала,электроэнергии и трудозатрат, а также ухудшает внешний вид шва. Помимо этого на больших начальных токах

Анач удается качественно заварить кратер и при сварке жестких соединений в кратере образуются трещины. Длина начального участка шва выбрана из условия полного переплавления начального участка

с недостаточным проваром и полного вывода на него кратера шва. Значения эти выбраны на основе анализа экспериментальных данных. При длине начального участка меньше двух длин кратера при сварке

на повышенных режимах начало первого шва с малым проваром не полностью переваривается и участки шлаковых включений, имеющиеся в начале шва, не отделяются участком плотного шва от неплотностей, образующихся в кратере. В результате участки перекрытия швов оказываются недостаточно плотными. При длине начального участка более 2,5 длин кратера участки перекрытия плотные, но без надобности увеличиваются

расходы на сварочные материалы, электроэнергию и стоимость трудозатрат. Таким образом в целом снижается производительность работ.

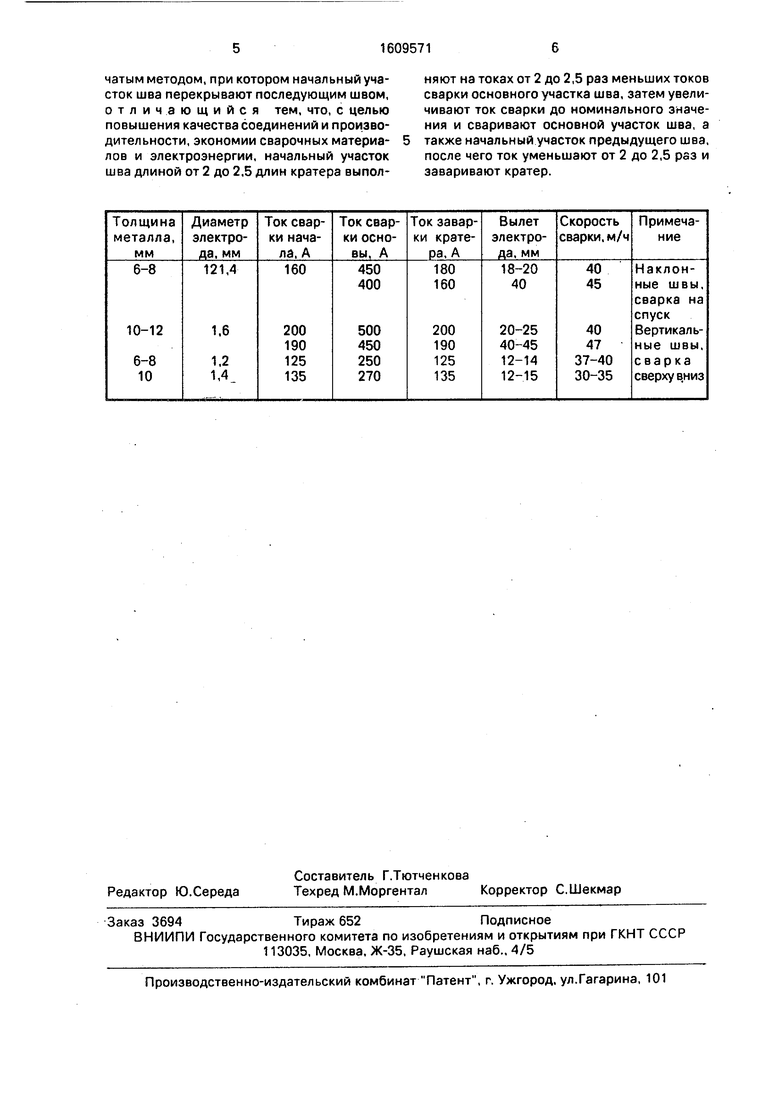

Пример. Выполнялась прлуавтоматическая сварка в СОа сталей средних толщин протяженными стыковыми швами длиной 6-20 м в наклонном и вертикальном положении. Сварка производилась проволокой СВ-08Г2С с защитой дуги сварочной

газообразной двуокисью углерода с использованием опытного двухрежимного полуавтомата и опытного выпрямителя, смонтированных на базе полуавтомата ПДГ-601 и выпрямителя ВДГ-601.

Сварка выполнялась обратноступенча- тым способом на обратной полярности отдельными валиками, перекрывающими начало предыдущего валика.

Режимы сварки приведены в таблице.

Испытания показали, что в местах перекрытия швы были плотными, а валики имели плавные очертания с мелкочешуйчатой поверхностью.

Предлагаемый способ позволяет выполнять сварку в СО2 на повышенных токах и с повышенными вылетами электрода при изготовлении ответственных конструк-дий с плотными протяженными швами и замкнутыми кольцевыми швами на сталях средних

толщин. Благодаря программированию тока с улучшением начала процесса и заварки кратера в сочетании с обратноступенчатым „методом положения валиков достигается получение плотных швов, повышение производительности и экономия сварочных материалов и электроэнергии.

Формула изобретения Способ дуговой сварки плавящимся электродом, выполняемый обратноступенчатым методом, при котором начальный участок шва перекрывают последующим швом, отличающийся тем, что, с целью повышения качества соединений и производительности, экономии сварочных материалов и электроэнергии, начальный участок шва длиной от 2 до 2,5 длин кратера выполняют на токах от 2 до 2,5 раз меньших токов сварки основного участка шва, затем увеличивают ток сварки до номинального значения и сваривают основной участок шва, а также начальный участок предыдущего шва, после чего ток уменьшают от 2 до 2,5 раз и заваривают кратер.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| Способ дуговой сварки | 1989 |

|

SU1708559A1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ дуговой сварки плавящимся электродом | 1988 |

|

SU1599168A2 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| Способ сварки замкнутых швов плавящимся электродом | 1985 |

|

SU1299729A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

Изобретение относится к дуговой сварке, предназначено для автоматической и полуавтоматической сварки в защитных газах плотных соединений и может быть использовано в различных областях техники. Цель изобретения - повышение качества сварного шва, снижение расхода сварочных материалов. При сварке обратноступенчатым методом начальный участок шва длиной, равной от 2 до 2,5 длины кратера, выполняют на токах, от 2 до 2,5 раза меньших токов сварки основного участва шва, затем переключают режим на ток сварки основного участка шва. В конце сварки на этом же большом токе переваривают начальный участок предыдущего шва, затем ток уменьшают от 2 до 2,5 раза и заваривают кратер. Способ позволяет выполнять сварку на повышенных токах и с повышенными вылетами электрода. 1 табл.

| Авторское свидетельство СССР № 839164 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Технология электрической сварки металлов и сплавов плавлением | |||

| Под ред | |||

| Б,Е | |||

| Патона | |||

| М | |||

| Машиностроение | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1990-11-30—Публикация

1988-03-15—Подача