ментом 3, что приводит к захвату детали 25. Для освобождения детали 25 необходим еще один двойной ход подъемника 24, при котором деталь 25 вместе с втулкой 10

1

Изобретение относится к захватным устройствам.

Цель изобретения - повышение надежности работы.

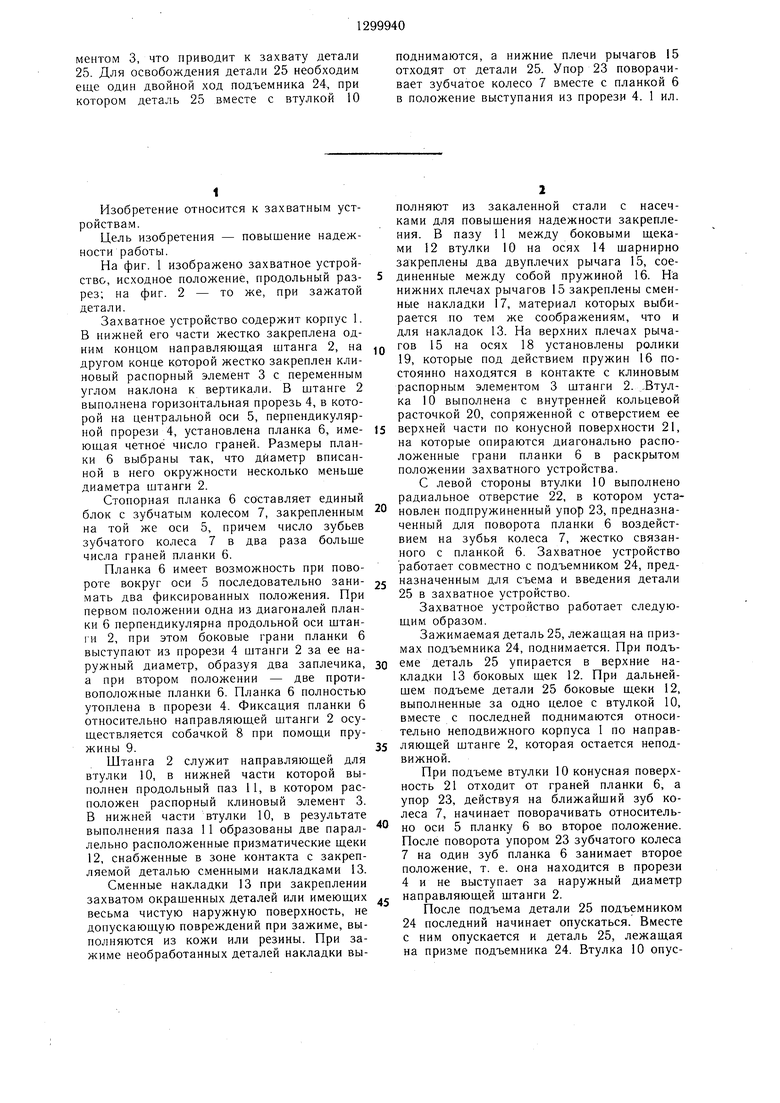

На фиг. 1 изображено захватное устройство, исходное положение, продольный раз- рез; на фиг. 2 - то же, при зажатой детали.

Захватное устройство содержит корпус 1. В нижней его части жестко закреплена одним концом направляющая штанга 2, на другом конце которой жестко закреплен кли- новый распорный элемент 3 с переменным углом наклона к вертикали. В штанге 2 выполнена горизонтальная прорезь 4, в которой на центральной оси 5, перпендикулярной прорези 4, установлена планка 6, име- ющая четное число граней. Размеры планки 6 выбраны так, что диаметр вписанной в него окружности несколько меньше диаметра штанги 2.

Стопорная планка 6 составляет единый блок с зубчатым колесом 7, закрепленным на той же оси 5, причем число зубьев зубчатого колеса 7 в два раза больше числа граней планки 6.

Планка 6 имеет возможность при повороте вокруг оси 5 последовательно зани- мать два фиксированных положения. При первом положении одна из диагоналей планки 6 перпендикулярна продольной оси штанги 2, при этом боковые грани планки 6 выступают из прорези 4 штанги 2 за ее наружный диаметр, образуя два заплечика, а при втором положении - две противоположные планки 6. Планка 6 полностью утоплена в прорези 4. Фиксация планки 6 относительно направляющей штанги 2 осуществляется собачкой 8 при помощи пружины 9.

Штанга 2 служит направляющей для втулки 10, в нижней части которой выполнен продольный паз 11, в котором расположен распорный клиновый элемент 3. В нижней части втулки 10, в результате выполнения паза 11 образованы две парал- лельно расположенные призматические щеки 12, снабженные в зоне контакта с закрепляемой деталью сменными накладками 13.

Сменные накладки 13 при закреплении захватом окрашенных деталей или имеющих весьма чистую наружную поверхность, не допускающую повреждений при зажиме, выполняются из кожи или резины. При зажиме необработанных деталей накладки выподнимаются, а нижние плечи рычагов 15 отходят от детали 25. Упор 23 поворачивает зубчатое колесо 7 вместе с планкой 6 в положение выступания из прорези 4. 1 ил.

полняют из закаленной стали с насечками для повышения надежности закрепления. В пазу 11 между боковыми щеками 12 втулки 10 на осях 14 щарнирно закреплены два двуплечих рычага 15, соединенные между собой пружиной 16. На нижних плечах рычагов 15 закреплены сменные накладки 17, материал которых выбирается по тем же соображениям, что и для накладок 13. На верхних плечах рычагов 15 на осях 18 установлены ролики 19, которые под действием пружин 16 постоянно находятся в контакте с клиновым распорным элементом 3 штанги 2. ,Втул- ка 10 выполнена с внутренней кольцевой расточкой 20, сопряженной с отверстием ее верхней части по конусной поверхности 21, на которые опираются диагонально расположенные грани планки 6 в раскрытом положении захватного устройства.

С левой стороны втулки 10 выполнено радиальное отверстие 22, в котором установлен подпружиненный упор 23, предназначенный для поворота планкн 6 воздействием на зубья колеса 7, жестко связанного с планкой 6. Захватное устройство работает совместно с подъемником 24, предназначенным для съема и введения детали 25 в захватное устройство.

Захватное устройство работает следующим образом.

Зажимаемая деталь 25, лежащая на призмах подъемника 24, поднимается. При подъеме деталь 25 упирается в верхние накладки 13 боковых щек 12. При дальнейшем подъеме детали 25 боковые щеки 12, выполненные за одно целое с втулкой 10, вместе с последней поднимаются относительно неподвижного корпуса 1 по направляющей штанге 2, которая остается неподвижной.

При подъеме втулки 10 конусная поверхность 21 отходит от граней планки 6, а упор 23, действуя на ближайший зуб колеса 7, начинает поворачивать относительно оси 5 планку 6 во второе положение. После поворота упором 23 зубчатого колеса 7 на один зуб планка 6 занимает второе положение, т. е. она находится в прорези 4 и не выступает за наружный диаметр направляющей штанги 2.

После подъема детали 25 подъемником 24 последний начинает опускаться. Вместе с ним опускается и деталь 25, лежащая на призме подъемника 24. Втулка 10 опускается под действием собственного веса по направляющей штанге. При этом ролики 19, обкатываясь по клиновому распорному элементу 3 на своих осях 18, опускаются относительно неподвижного клинового распорного элемента 3, переходя на более отлогий участок. При обкатывании роликов 19 по клиновому распорному элементу 3 двуплечие рычаги 15 поворачиваются вокруг своих осей 14. Нижние их плечи сходятся к центру до тех пор пока низкие накладки 17 не упрощаются в деталь 25, что приводит if зажиму последней в захватном устройстве. Опускающийся подъемник 24 доходит до нижнего положения и останавливается. На этом цикл зажима детали заканчивается.

Для разжима детали 25, где имеется аналогичный подъемник 24 последний должен совершить еще один двойной ход. Подъемник 24 при ходе своих призм вверх подхватывает деталь 25 и начинает поднимать ее вместе с втулкой 10 по направляющей штанге 2. При этом ролики 19 поднимаются по клиновому распорному элементу 3 и под действием пружины 16 обкатываются по его поверхности. Это приводит к тому, что нижние плечи рычагов 15 начинают отходить от детали 25. При дальнейшем подъеме детали упор 23 поворачивает зубчатое колесо 7 вместе с планкой 6 в первое положение, в котором оно удерживается собачкой 8 за счет поджима ее пружиной 9 к храповому колесу 7. При опускании подъемника 24 опускается и втулка 10, которая своей конусной поверхностью 21 садится на заплечики диагональных граней планки 6. В этом положении

захватные рычаги 15 находятся в разведенном положении. А освобожденная деталь 25 опускается подъемником 24 на приемное устройство. Таким образом, осуществляется разжим детали 25 из захватного устройства.

Формула изобретения

Захватное устройство, содержащее корпус с жестко закрепленной в нем одним концом направляющей штангой с клиновым распорным элементом на другом конце, установленную на направляющей щтанге втулку с подпружиненными захватными рычагами, шарнирно закрепленными в ней с возможностью взаимодействия верхни.ми плечами с клиновым распорным элементом, и фиксатор положения захватных рычагов относительно корпуса, отличающееся тем, что, с целью повышения надежности работы, втулка выполнена с внутренней кольцевой расточкой, сопряженной с отверстием ее верхней части по конусной поверхности и горизонтальным радиальным отверстием, направляющая штанга выполнена с горизонтальной прорезью, а фиксатор положения захватных

рычагов относительно корпуса включает закрепленную в прорези штанги на центральной перпендикулярной прорези оси планку с четным шагомтраней для взаимодействия с конусной поверхностью расточки втулки и жестко связанное с планкой зубчатое колесо- шарннрно закрепленную в прорези штанги над зубчатым колесом подпружиненную собачку и установленный в радиальном отверстии втулки с возможностью взаимодействия с зубчатым колесом подпружиненный упор.

17

. Составитель Н. Нарышкина

Редактор И. КасардаТехред И. ВересКорректор Л. Патай

Заказ 818/21Тираж 721Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для ориентирования деталей | 1978 |

|

SU751574A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ПОГЛОЩАЮЩЕГО АППАРАТА | 2008 |

|

RU2392138C2 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| ЭЛЕКТРОННОЕ КОДОВОЕ ДВЕРНОЕ УСТРОЙСТВО | 1994 |

|

RU2078185C1 |

| Поворотный стол | 1976 |

|

SU666047A1 |

| Захватное устройство | 1986 |

|

SU1388379A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

Изобретение относится к захватным устройствам. Целью изобретения является повышение надежности работы. Захватное устройство содержит корпус 1, закрепленную в нем одним концом штангу 2, на другом конце которой жестко закреплен клиновой распорный элемент 3. В штанге 2 выполнена горизонтальная прорезь 4, в которой на обшей оси 5 закреплены планка 6 и жестко связанное с ней зубчатое колесо 7. Над зубчатым колесом 7 шарнирно закреплена собачка 8, подпружиненная пружиной 9. На HJTaHre 2 установлена втулка 10 с шарнирно закрепленными в ней захватными рычагами 15. Втулка 10 выполнена с внутренней кольцевой расточкой 20, сопряженной с отверстием ее верхней части по конус ной поверхности 21. Во втулке 10 выполнено радиальное отверстие, в котором установлен подпружиненный упор 23. Работает захватное устройство следуюшим образом. Зажимаемая деталь 25 на подъемнике 24 поднимается и, упираясь во втулку 10, поднимает ее по штанге 2. При этом конусная поверхность 21 расточки 20 втулки 10 отходит от граней планки 6, а упор 23, действуя на зубчатое колесо 7, поворачивает планку 6 в положение утапливания в прорези 4. После этого деталь 25 опускается. Вместе с ней опускается втулка 10. Захватные рычаги 15 верхними плечами взаимодействуют с клиновым распорным элеifi (Л N5 СО СО со N

| Козырев Ю | |||

| Г | |||

| Промышленные работы | |||

| М.; Машиностроение, 1983, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1987-03-30—Публикация

1985-08-12—Подача