Изобретение относится к огнеупорной промышленности, в частности к производству высокоглиноземистого цемента, используемого в качестве гидравлического вяжущего в огнеупорных бетонах, предназначенных для фу- теровок высокотемпературных агрегатов.

Целью изобретения является повышение прочности цемента в ранние сроки твердения, снижение температуры обжига и упрощение технологического процесса-.

Пример. Исходные компоненты- тонкомолотый известняк (S( 3000- 3500 см2/г) и пыль электрофильтров

печей кальцинации глиноземного производства, содержащую, мас.: 10-15 А-глинозема, 12-18 гидроксидов алюминия и 67-78 безводных оксидов алюминия, с удельной поверхностью 40- 80 мг/г смешивают в соотношении от 25:75 до 35:65 в смесителе принудительного действия в течение 10 мин, Полученную смесь формуют в виде гранул на тарельчатом грануляторе при увлажнении водой. Гранулы обжигают во вращаюа ейся печи при температуре 1250-1480+10°С. Охлажденный клинкер измельчают до полного прохода через сито № 009. Прочность полученного цемента определяют по ГОСТ 360.4-81. Определяют также фазовый и химичес

СО

со

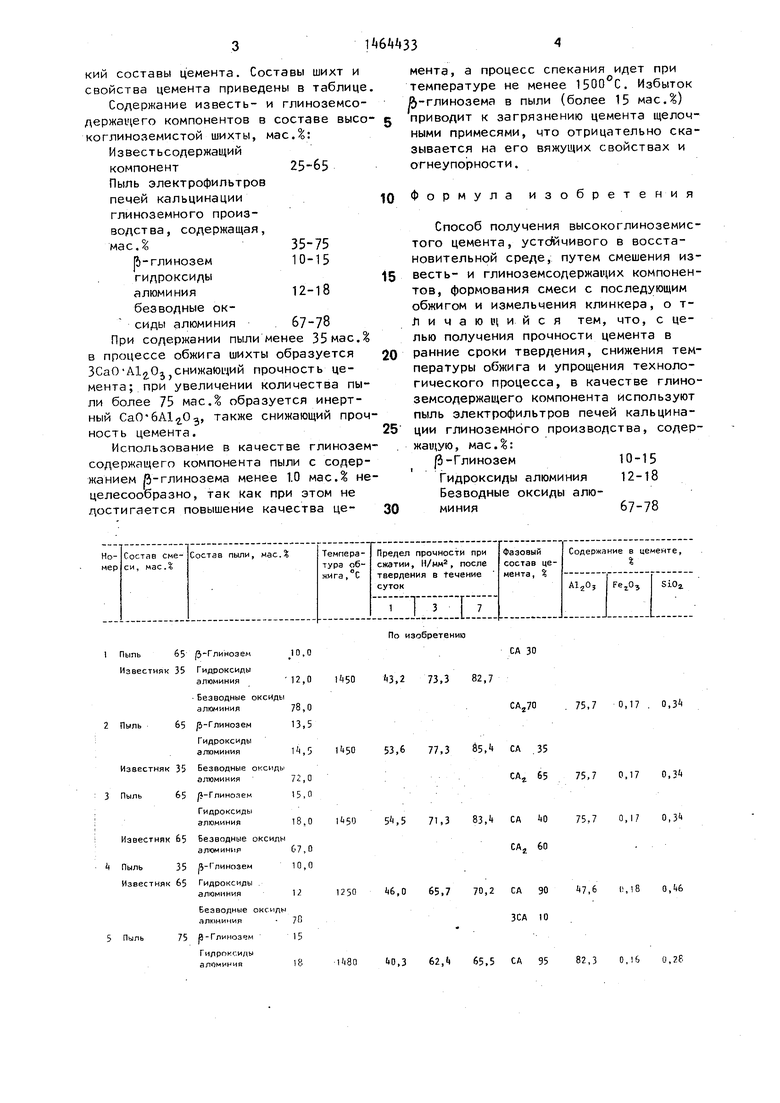

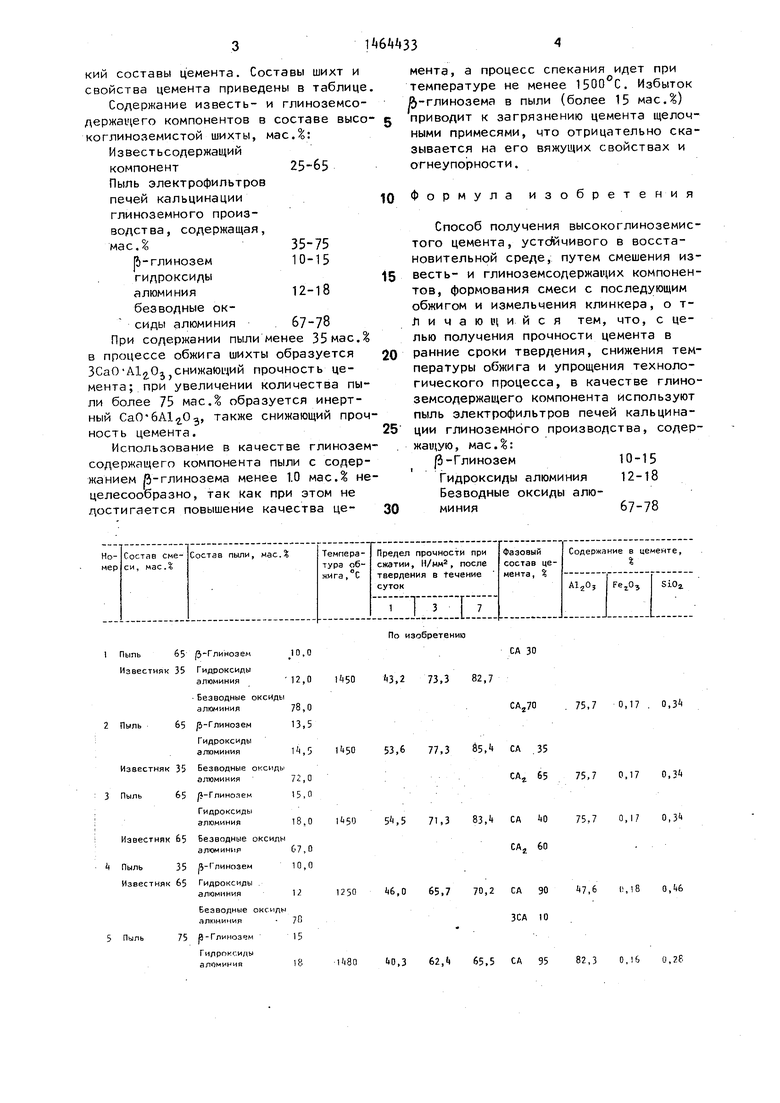

кий составы цемента. Составы шихт и свойства цемента приведены в таблице

Содержание известь- и глиноземсо- держа1него компонентов в составе высокоглиноземистой шихты, мас.%:

Известьсодержащий

компонент

Пыль электрофильтров

печей кальцинации

глиноземного производст ва, содержащая,

мас.

Р)-глинозем гидроксиды алюминия безводные оксиды алюминия

При содержании пыли менее 35 мае Д в процессе обжига шихты образуется 3CaO Al2 05jснижающий прочность цемента; при увеличении количества пыли более 75 масЛ образуется инертный СаО 6А12.0з, также снижающий прочность цемента.

Использование в качестве глинозем содержащего компонента пыли с содержанием Я-глинозема менее 1.0 мас.% нецелесообразно, так как при этом не достигается повышение качества це25-65

35-75

10-15

12-18 67-78

мента, а процесс спекания идет при температуре не менее 1500 С. Избыток А-глинозема в пыли (более 15 мас.%) приводит к загрязнению цемента щелочными примесями, что отрицательно сказывается на его вяжущих свойствах и огнеупорности.

Формула изобретения

Способ получения высокоглиноземистого цемента, устс1мчивого в восстановительной среде, путем смешения известь- и глиноземсодержащих компонен

тов, формования смеси с последующим обжигом и измельчения клинкера, о т- Л и ч а ю 1Ц и и с я тем, что, с целью получения прочности цемента в ранние сроки твердения, снижения температуры обжига и упрощения технологического процесса, в качестве глино- земсодержащего компонента используют пыль электрофильтров печей кальцинации глиноземного производства, содержащую, мас.%:

|3-Глинозем10-15

Гидроксиды алюминия 12-18 Безводные оксиды алюминия67-78

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Сырьевая смесь для получения высокоглиноземистого цемента | 1989 |

|

SU1671631A1 |

| КАРБИДКРЕМНИЕВЫЙ БЕТОН | 2004 |

|

RU2257361C1 |

| Способ получения высокоглиноземистого цемента для низкоцементных огнеупорных литьевых масс | 2022 |

|

RU2794017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2006 |

|

RU2325363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ В ГЛИНОЗЕМНОМ ПРОИЗВОДСТВЕ | 2015 |

|

RU2602564C1 |

| БЕТОННАЯ МАССА | 2011 |

|

RU2462435C1 |

Изобретение относится к огнеупорной промышленности, к производству высокоглиноземистого цемента и направлено на повышение прочности цемента в ранние сроки твердения, снижение темпратуры обжига и упрощение технологического процесса. Известняк с Sug. 3000-3500 см2/г И ПЫЛЬ элект- рофильтров печей кальцинации глиноземного производства с 40 - 80 м2/г, содержаи1ую, мас.: 10-15 Л-глинозема, 12-18 гидроксидов алюминия и 67-78 безводных оксидов алюминия, смешивают в соотношении 35:65 в смесителе принудительного действия в течение 10 мин. Полученную смесь гранулируют, обжигают. Охлажденный клинкер измельчают до полного прохождения через сито Г 009. Прочность при сжатии равна в 1 сутки 43-53 МПа, в 3 суток 65-77 МПа. 1 табл. СО

Пыль 65 р-Глиноэем

Известняк 35 Гидроксиды алюминия

Безводные оксиды

Пыль

алюминия 65 р-Глинозем Гидроксиды

10,0 12,0

78,0 13,5

алюминия И, 5

Известняк 35 Безводные оксиды

алюминия 72,0

Пыль 65 р-Глинозем 15,0

Гидроксиды

алюминия l8,0

Известняк 65 Безводные оксиды

алюминия 67,0

Пыль35 |}-Глинозем10,0

Известняк 65 Гидроксиды .

алюминия1/

Безводные оксиды длюминия 7

Пыль75 р-Глинозем15

Гилроксиды

алюминий

18

I i50

11(50

1450

1250

1)80

По изобретению

СА 30

1(3,2 73,3 82,7

СА,70 . 75,7 0,17 . 0,

53,6 77,3 35,( СА .35

СА 65 75,7 0,17 0,3

S,5 71,3 83,t СА (О 75,7 0,17 0,

СА 60

1)6,0 65,7 70,2 СА 90 ,6 1,8 0, ЗСА 10

1(0,3 62,1) 65,5 СА 95 82,3 0,1б 0,28

Известняк 25 Безводные оксиды

алюминия 67

Отходы корундовоголегковеса 65

1500

Мел 35

Отходы корундовоголегковеса 75

Нел 23

1570

Примечание. СА- моноалюминат кальция CaO-Al O;, СЛ - диалюминат кальция СаО-2А1 05,

ЗСА -. трехкальциевый алюминат ЗСаО-Alj O-j, СА - гексаалюминат кальция .

Продолжение табпицы

ЗСА 5

Прототип

ЗСА 22 ,,10

СЛг 25 tC-AljO, 15

| Сырьевая смесь для получения высокоглиноземистового цемента | 1975 |

|

SU553222A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-07—Публикация

1987-01-07—Подача