(61)1180209

(21)4119956/25-27

(22)20.06.86

(46)15.06.88. Бюл. № 22

(72)В.Г.Гельман

(53)621.791.14(088.8)

(56)Авторское свидетельство СССР № 1180209, кл. В 23 К 20/12, 1984.

(54)СПОСОБ СВАРКИ ТРЕНИЕМ

(57) Изобретение относится к способам сварки трением, может быть использовано для изготовления теплообменных устройств, а также для приварки фланцев к патрубкам. Цель изобретения - повьшение качества сварного соединения путем обеспечения постоянства толщины стенок деталей в зоне контакта. К одной из свариваеьагх деталей в процессе ее вращения относительно продольной оси другой детали прикладывают осевое усилие. Посто- янньй ввод в зону контакта металла одной из деталей обеспечивает восстановление толщины ее стенки в зоне сварки. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением | 1984 |

|

SU1180209A1 |

| Устройство для сварки трением | 1984 |

|

SU1326415A1 |

| Способ соединения узла "труба - трубная решётка" сваркой трением | 2016 |

|

RU2636779C2 |

| Способ соединения трубчатых элементов с трубными решетками | 1984 |

|

SU1301612A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2004 |

|

RU2268815C2 |

| Способ сварки трением полой детали с заглушкой | 1984 |

|

SU1466896A1 |

| СПОСОБ СОЕДИНЕНИЯ УЗЛА "ТРУБА-ТРУБНАЯ РЕШЕТКА" СВАРКОЙ ТРЕНИЕМ | 2012 |

|

RU2524468C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2002 |

|

RU2268811C2 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Осадочная матрица | 1988 |

|

SU1620251A1 |

ю

.4

00

гч

Изобретение относится к машино- строениЮз а,именно к сварке трением, и может быть использовано для изготовления теплообменных устройств, а также для приварки фланцев к патрубкам.

Целью изобретения является повышение качества сварного соединения путем обеспечения постоянства толщины стенки деталей в зоне разогрева я сварки

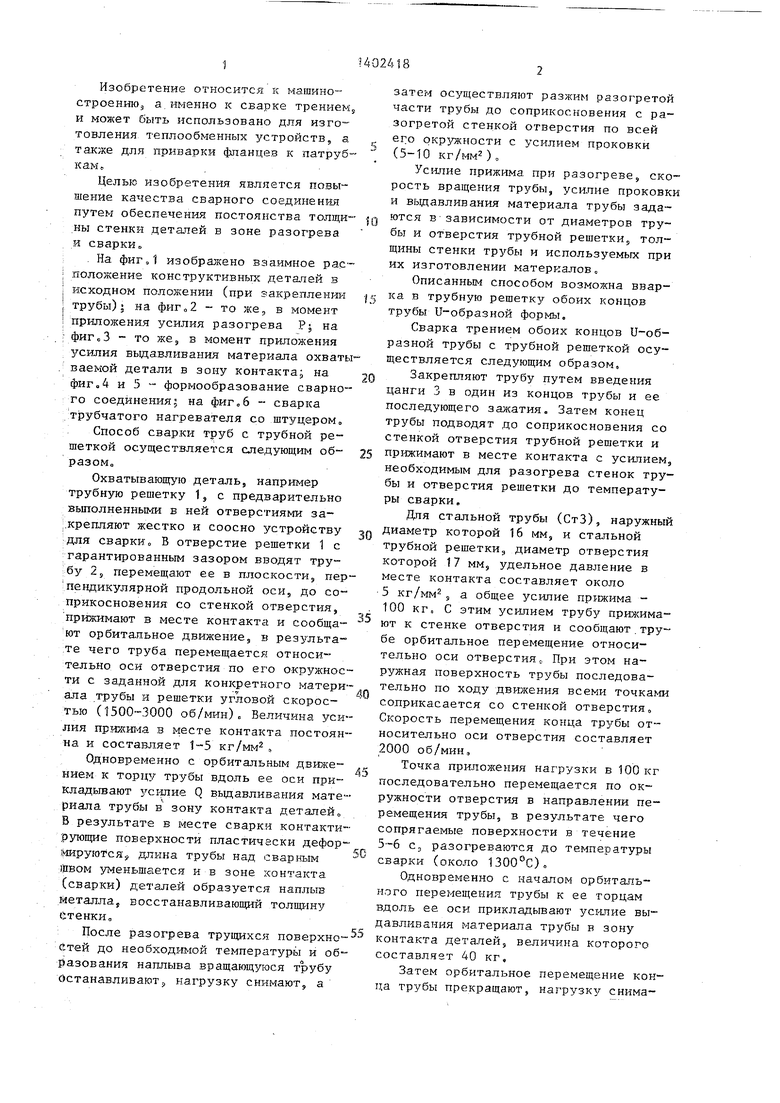

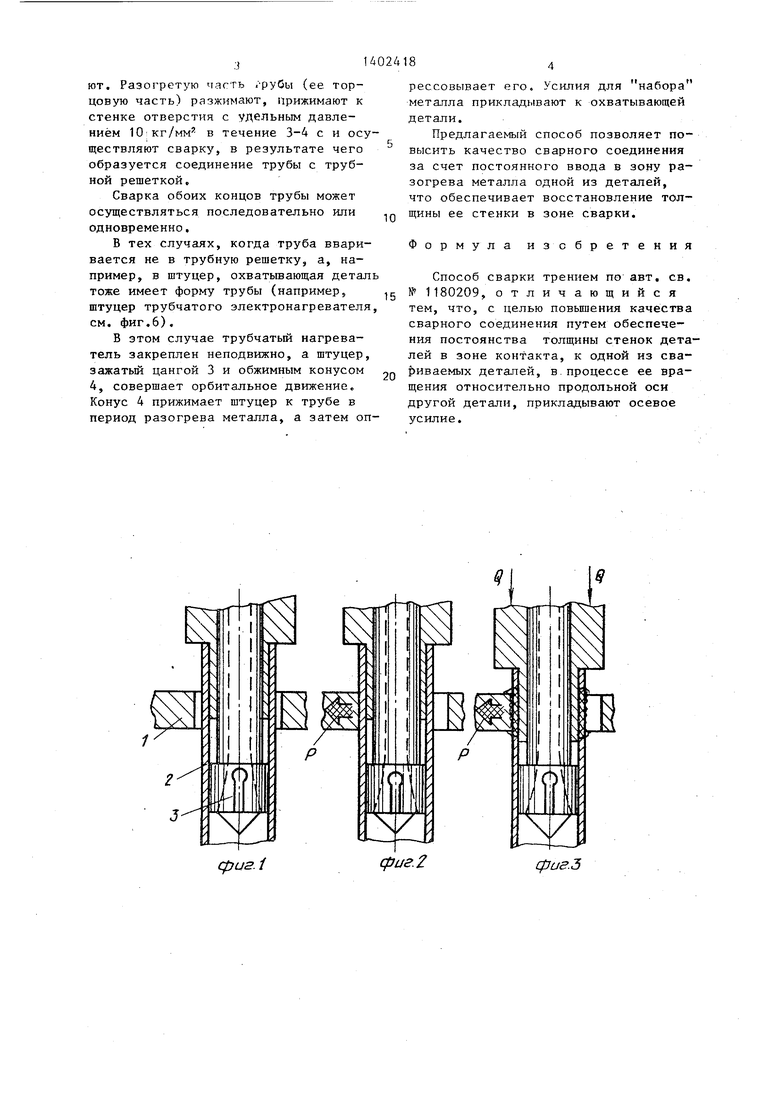

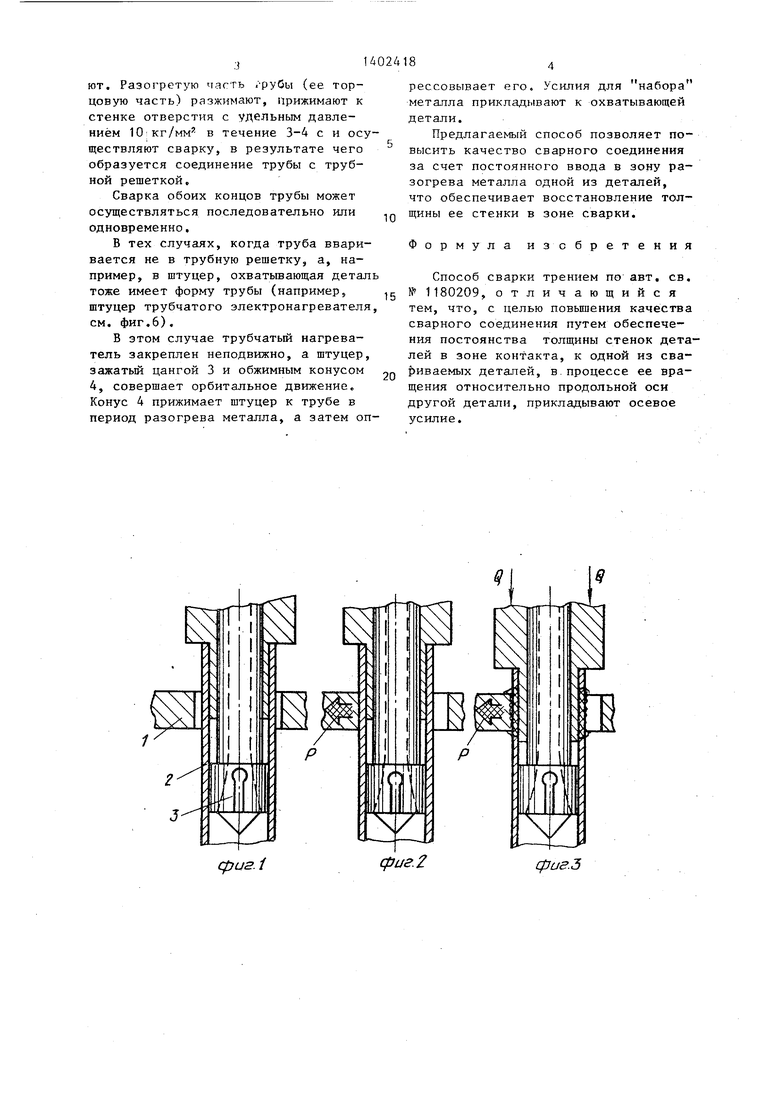

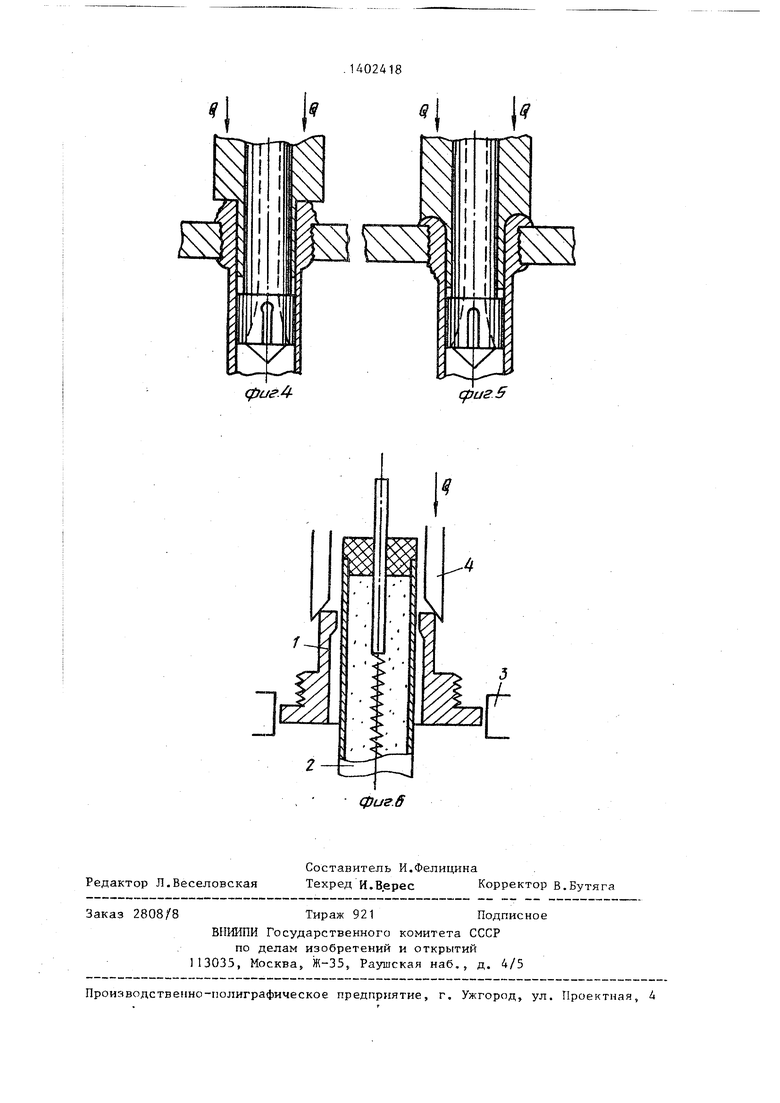

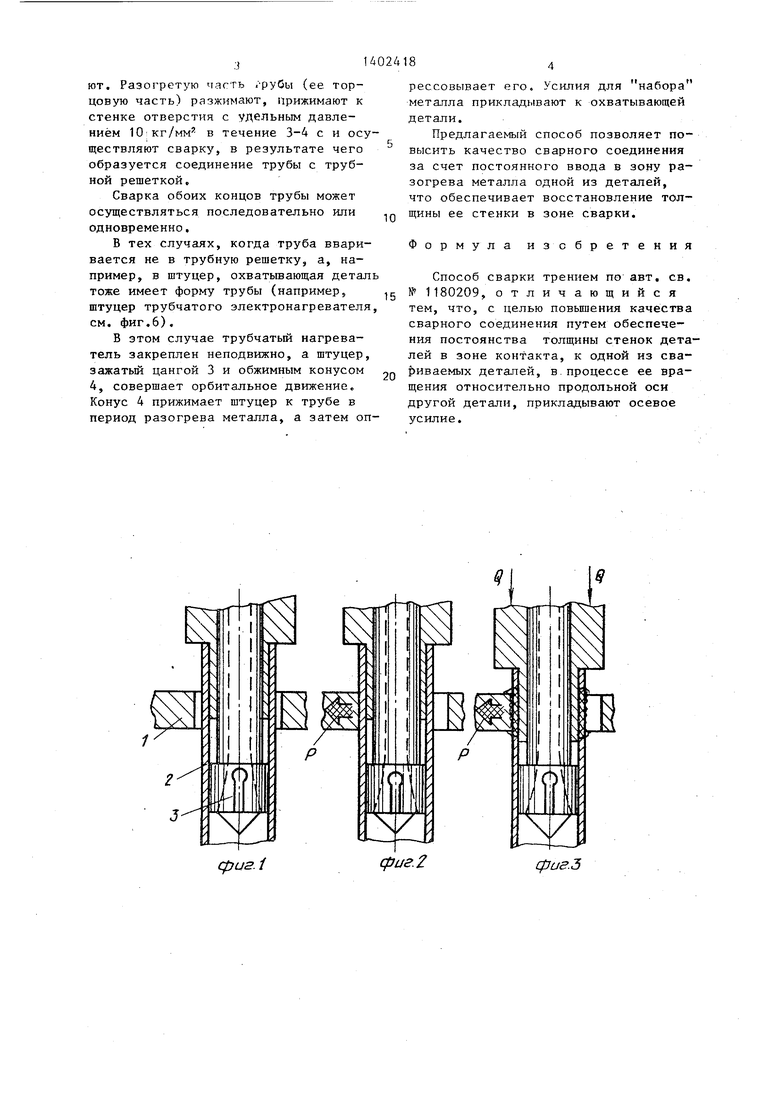

. На фиг„1 изображено взаимное расположение конструктивньпс детапей в исходном положении (при закреплении трубы)I на фиг о 2 - то же, в момент приложения усилия разогрева Pj на фиГсЗ то же, в момент приложения усилия выдавливания материала охваты ваемой детали в зону контакта; на фигд4 и 5 - формообразование сварного соединения; на фиг,6 сварка трубчатого нагревателя со штуцером, Способ сварки труб с трубной ре™ шеткой осуществляется следующим образом.

Охватывающую деталь, например трубную решетку 1, с предварительно выполненными в ней отверстиями за- .крепляют жестко и соосно устройству для сварки о В отверстие решетки 1 с гарантированным зазором вводят тру- :бу 2 перемещают ее в плоскости, пер- пендикулярной продольной оси, до соприкосновения со стенкой отверстия, прижимают в месте контакта и сообщают орбитальное движение, в результате чего труба перемещается относи- тельно оси отверстия по его окружности с заданной для конкретного материала трубы и решетки угловой скоростью (1500-3000 об/мин). Величина усилия прижима в месте контакта постоянна и составляет кг/мм,

Одновременно с орбитальным движением к торцу трубы вдоль ее оси при- Есладывают з силие Q выдавливания материала трубы в зону контакта деталей В результате в месте сварки контактирующие поверхности пластически дефор- jhiHpyjofcHj, длина трубы над сварным ут еньшается ив зоне контакта (сварки) деталей образуется наплыв металла, восстанавливающий толпсину (Стенки о

; После разогрева трущихся поверхно- сетей до необходимой температуры и образования наплыва вращающуюся трубу Останавливают,, нагрузку снимают, а

5

0

5

35

50

55

затем осуществляют разжим разогретой части трубы до соприкосновения с разогретой стенкой отверстия по всей его окрзгжности с усилием проковки (5-10 Kr/Mi i2),

Усилие прижима при разогреве, скорость вращения трубы, уси.пие проковки и выдавливания материала трубы задаются взависимости от диаметров трубы и отверстия трубной решетки, толщины стенки трубы и используемых при их изготовлении материалов.

Описанным способом возмотлна ввар- ка в трубную решетку обоих концов трубы и-образной формы,

Сварка трением обоих концов U-об- разной трубы с трубной решеткой осуществляется следующим образом.

Закрепляют трубу путем введения цанги 3 в один из концов трубы и ее последующего зажатия. Затем конец трубы подводят до соприкосновения со стенкой отверстия трубной решетки и прижимают в месте контакта с усилием, необходимым для разогрева стенок трубы и отверстия решетки до температуры сварки,

Для стальной трубы (СтЗ), наружный диаметр которой 16 мм, и стальной трубной решетки, диаметр отверстия которой 17 мм, удельное давление в месте контакта составляет около 5 кг/мм, а общее усилие прижима - 100 кг, С этим усилием трубу прижимают к стенке отверстия и сообщают.трубе орбитальное перемещение относительно оси отверстия,. При этом наружная поверхность трубы последовательно по ходу дврпкения всеми точками соприкасается со стенкой отверстия Скорость перемещения конца трубы относительно оси отверстия составляет 2000 об/мин.

Точка прилоясения нагрузки в 100 кг последовательно перемещается по окружности отверстия в направлении перемещения трубы, в результате чего сопрягаемые поверхности в течение 5-6 с, разогреваются до температуры сварки (около 1300°С)«

Одновременно с началом орбитального перемещения трубы к ее торцам вдоль ее оси прикладывают усилие выдавливания материала трубы в зону контакта деталей, величина которого составляет 40 кг.

Затем орбитальное перемещение конца трубы прекращают, нагрузку снимают. Разогретую часть , рубы (ее торцовую часть) разжимают, прижимают к стенке отверстия с удельным давлением 10;кг/мм в течение 3-4 с и осуществляют сварку, в результате чего образуется соединение трубы с трубной решеткой.

Сварка обоих концов трубы может осуществляться последовательно или одновременно.

В тех случаях, когда труба вваривается не в трубную решетку, а, например, в штуцер, охватьшающая деталь тоже имеет форму трубы (например, штуцер трубчатого электронагревателя, см, фиг,6),

В этом случае трубчатый нагреватель закреплен неподвижно, а штуцер, зажатьм цангой 3 и обжимным конусом 4, совершает орбитальное движение. Конус 4 прижимает штуцер к трубе в период разогрева металла, а затем опфигЛ

рессовывает его. Усилия для набора металла прикладывают к охватывающей детали.

Предлагаемый способ позволяет повысить качество сварного соединения за счет постоянного ввода в зону разогрева металла одной из деталей, что обеспечивает восстановление тол-

щины ее стенки в зоне сварки,

Формула изобретения

Способ сварки трением по авт. ев, 1180209, отличающийся тем, что, с целью повышения качества сварного соединения путем обеспечения постоянства толщины стенок деталей в зоне контакта, к одной из сва- риваемых деталей, в.процессе ее вращения относительно продольной оси другой детали, прикладывают осевое усилие.

сриг.2

фиг.З

фиеЛ

сриг5

Авторы

Даты

1988-06-15—Публикация

1986-06-20—Подача