Изобретение относится к станкостроению, в частности к устройствам диагностики состояния режущего инструмента, и является усовершенствованием устройства по авт. св. № 1142260.

Цель изобретения - повышение точности обработки, повышение надежности работы устройства и расширение технологических возможностей путем обеспечения диагностики состояния режущего элемента и оптимизации параметров процесса резания.

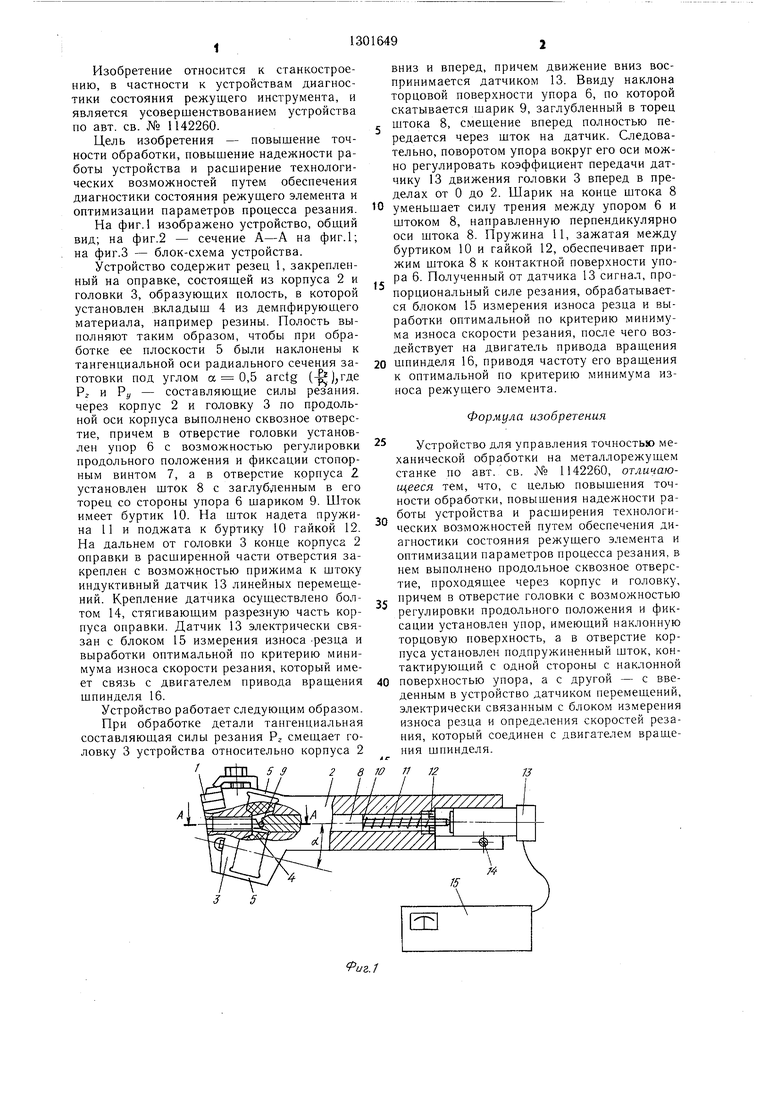

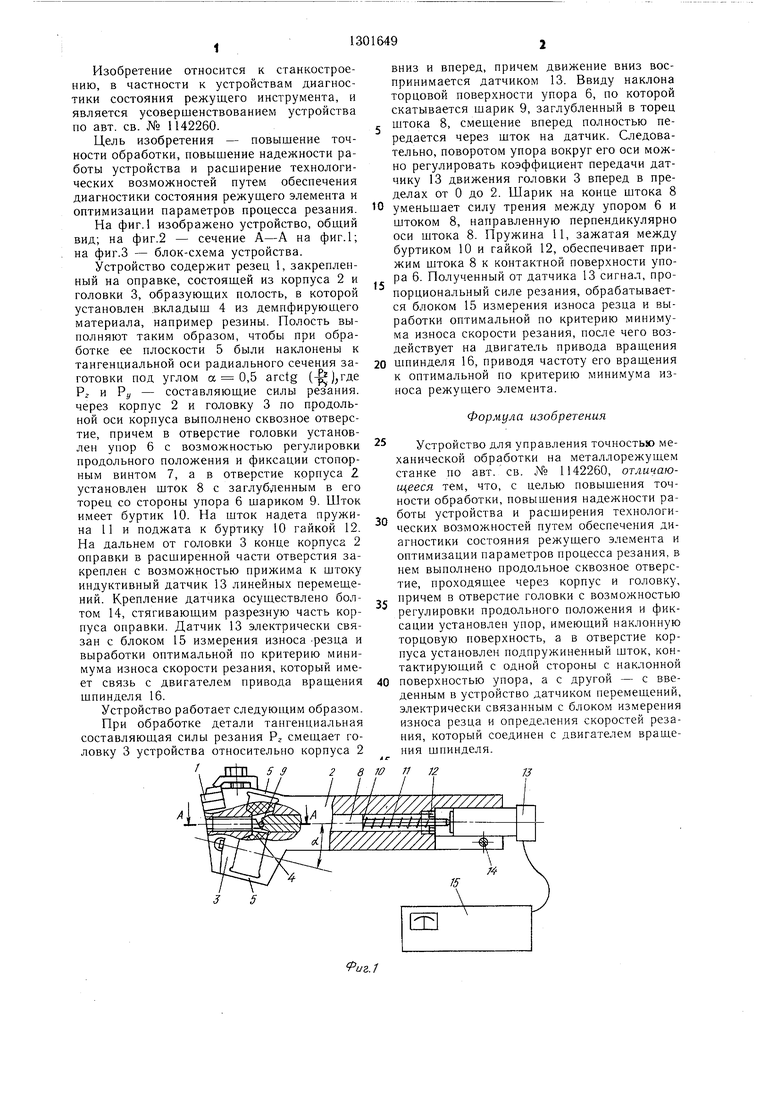

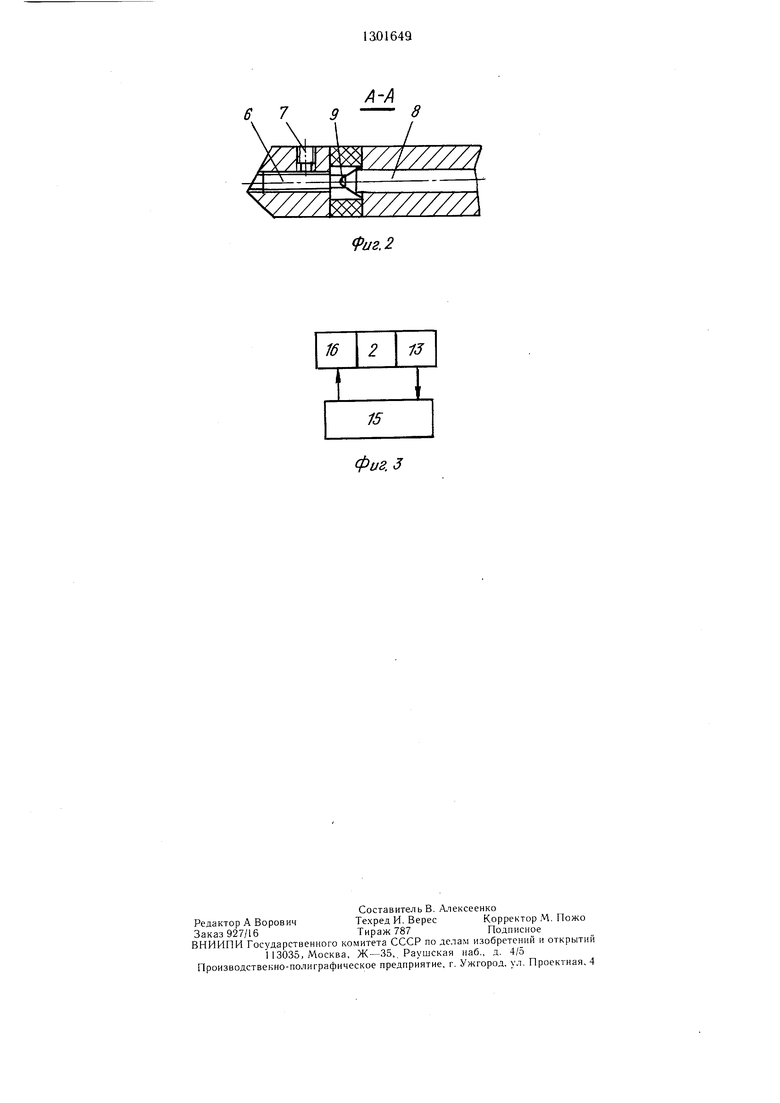

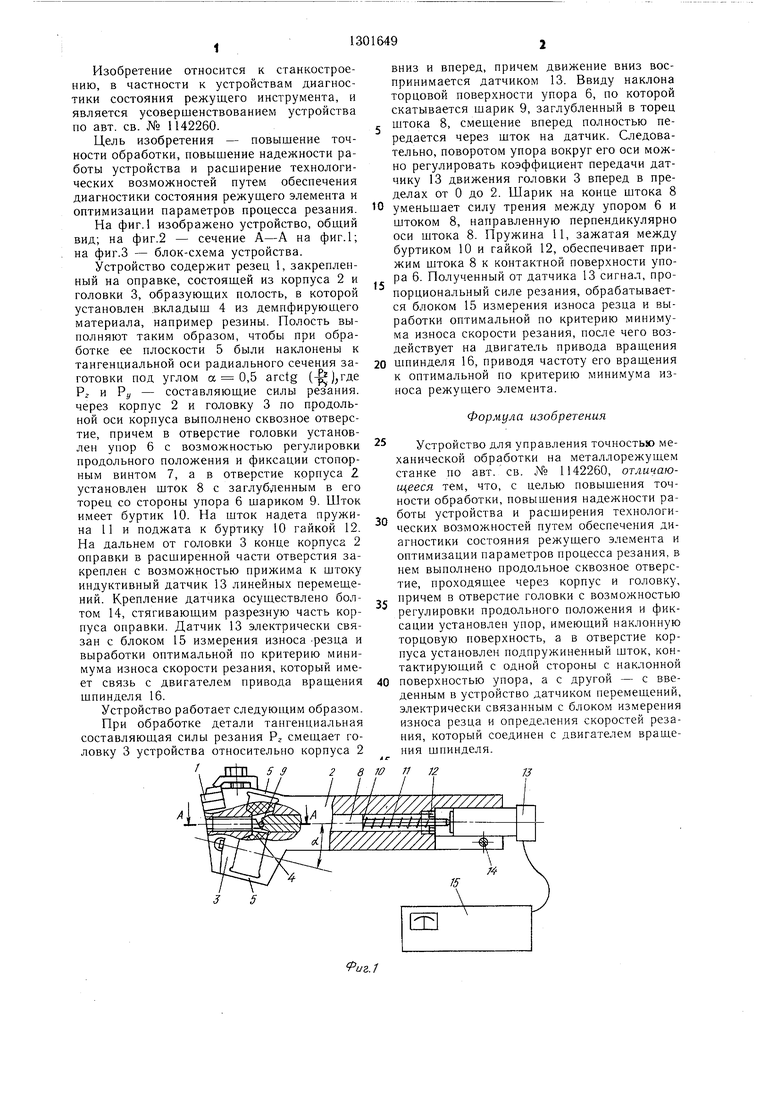

На фиг. 1 изображено устройство, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - блок-схема устройства.

Устройство содержит резец 1, закрепленный на оправке, состоящей из корпуса 2 и головки 3, образующих полость, в которой установлен .вкладыщ 4 из демпфирующего материала, например резины. Полость выполняют таким образом, чтобы при обработке ее плоскости 5 были наклонены к тангенциальной оси радиального сечения заготовки под углом а 0,5 arctg (-&)где Рг и Р,у - составляющие силы резания, через корпус 2 и головку 3 по продольной оси корпуса выполнено сквозное отверстие, причем в отверстие головки установлен упор 6 с возможностью регулировки продольного положения и фиксации стопорным винтом 7, а в отверстие корпуса 2 установлен щток 8 с заглуб-ленным в его торец со стороны упора 6 шариком 9. Шток имеет буртик 10. На шток надета пружина 11 и поджата к буртику 10 гайкой 12. На дальнем от головки 3 конце корпуса 2 оправки в расширенной части отверстия закреплен с возможностью прижима к штоку индуктивный датчик 13 линейных перемещений. Крепление датчика осуществлено болтом 14, стягивающим разрезную часть корпуса оправки. Датчик 13 электрически связан с блоком 15 измерения износа -резца и выработки оптимальной по критерию минимума износа скорости резания, который имеет связь с двигателем привода вращения щпинделя 16.

Устройство работает следующим образом.

При обработке детали тангенциальная составляющая силы резания Рг смещает головку 3 устройства относительно корпуса 2 /

вниз и вперед, причем движение вниз воспринимается датчиком 13. Ввиду наклона торцовой поверхности упора 6, по которой скатывается шарик 9, заглубленный в торец

штока 8, смещение вперед полностью передается через шток на датчик. Следовательно, поворотом упора вокруг его оси можно регулировать коэффициент передачи датчику 13 движения головки 3 вперед в пределах от О до 2. Шарик на конце штока 8

уменьшает силу трения между упором 6 и штоком 8, направленную перпендикулярно оси штока 8. Пружина 11, зажатая между буртиком 10 и гайкой 12, обеспечивает прижим штока 8 к контактной поверхности упора 6. Полученный от датчика 13 сигнал, пропорциональный силе резания, обрабатывается блоком 15 измерения износа резца и выработки оптимальной по критерию минимума износа скорости резания, после чего воздействует на двигатель привода вращения

шпинделя 16, приводя частоту его вращения к оптимальной по критерию минимума износа режущего элемента.

Формула изобретения

Устройство для управления точностью механической обработки на металлорежущем станке по авт. св. № 1142260, отличающееся тем, что, с целью повышения точности обработки, повышения надежности работы устройства и расширения технологических возможностей путем обеспечения диагностики состояния режущего элемента и оптимизации параметров процесса резания, в нем выполнено продольное сквозное отверстие, проходящее через корпус и головку, причем в отверстие головки с возможностью регулировки продольного положения и фиксации установлен упор, имеющий наклонную торцовую поверхность, а в отверстие корпуса установлен подпружиненный шток, контактирующий с одной стороны с наклонной поверхностью упора, а с другой - с введенным в устройство датчиком перемещений, электрически связанным с блоком измерения износа резца и определения скоростей резания, который соединен с двигателем вращения шпинделя.

6 7

16

Фиг, 2

13

фиг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Породоразрушающий инструмент | 1987 |

|

SU1469124A1 |

| Устройство для управления точностью механической обработки | 1982 |

|

SU1142260A1 |

| Устройство для управления точностью механической обработки | 1985 |

|

SU1292986A1 |

| Устройство адаптивного управления точностью механической обработки | 1988 |

|

SU1553329A2 |

| Способ определения жесткости станка | 1985 |

|

SU1294490A1 |

| Устройство для обработки фасок на седлах клапанов | 1988 |

|

SU1618514A1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Фрезерный рабочий орган к станку | 1984 |

|

SU1299486A3 |

| Многопозиционный автомат для обработки резанием изделий типа втулок с буртиком | 1982 |

|

SU1027015A1 |

Изобретение относится к механической обработке. Оно позволяет обеспечить диагностику состояния режущего элемента и оптимизировать по критерию минимума износа параметров процесса резания, что снижает вероятность появления брака и поломки инструмента. В устройстве через корпус и головку по продольной оси корпуса выполнено сквозное отверстие, а в отверстие головки установлен упор с возможностью регулировки продольного положения и фиксации, причем упор имеет наклонную торцовую поверхность. В отверстии корпуса установлен подпружиненный шток, контактирующий с одной стороны с упором, с другой - с датчиком перемещений, электрически связанным с прибором измерения износа резца и определения оптимальных по критерию минимума износа скоростей резания, который соединен с двигателем вращения шпинделя. 3 ил. ча Oi со NJ

| Авторское свидетельство СССР №4142260, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-11-10—Подача