Изобретение относится к автоматическим транспортно-загрузочным устройствам, где необходимо осуществлять подъем и поворот заготовок.

Целью изобретения является уменьшение осевых габаритов за счет максимального использования центральной части устройства.

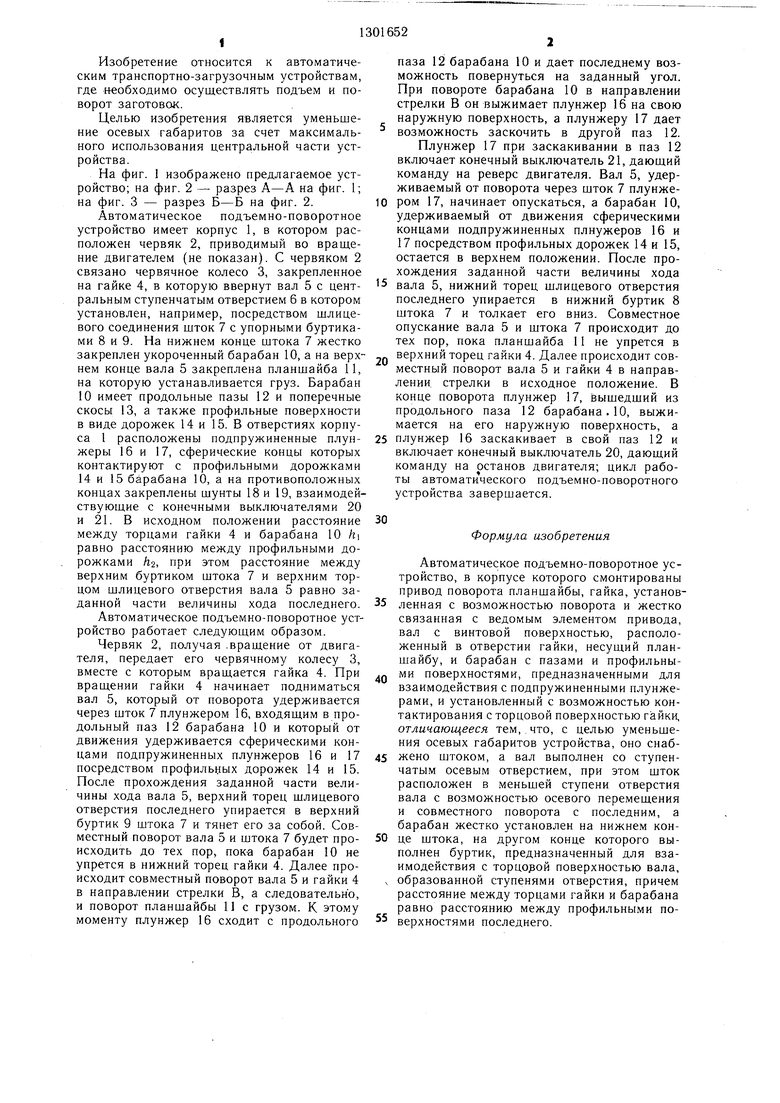

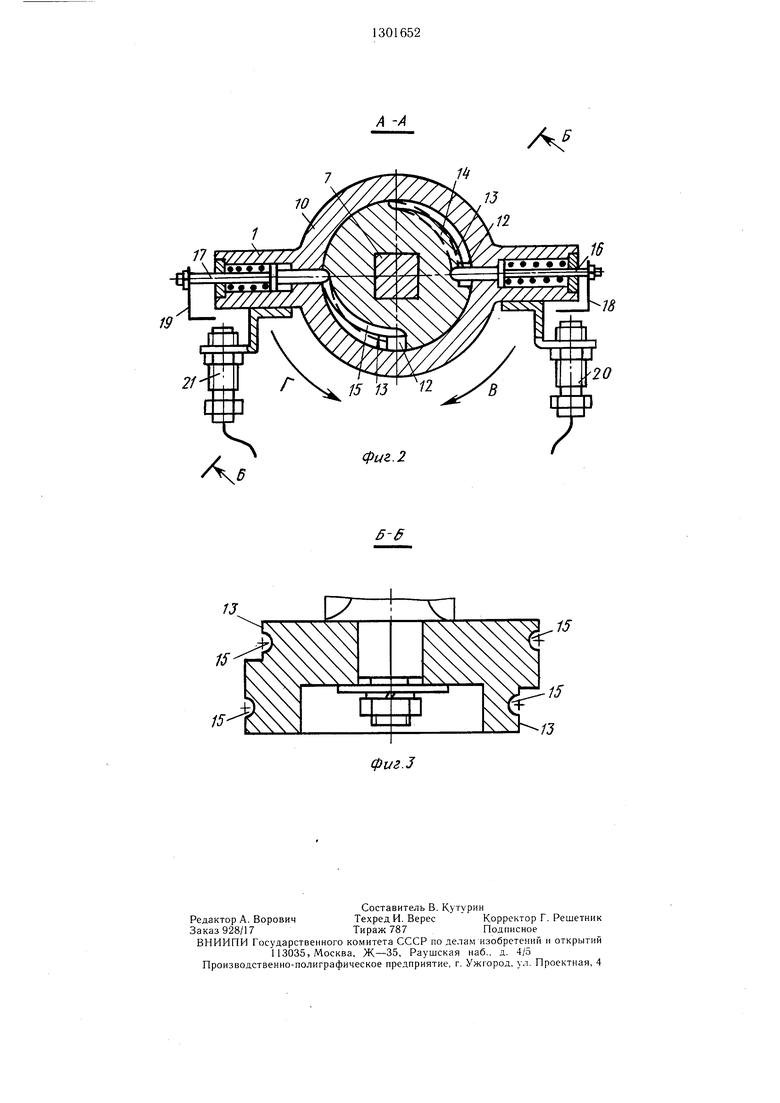

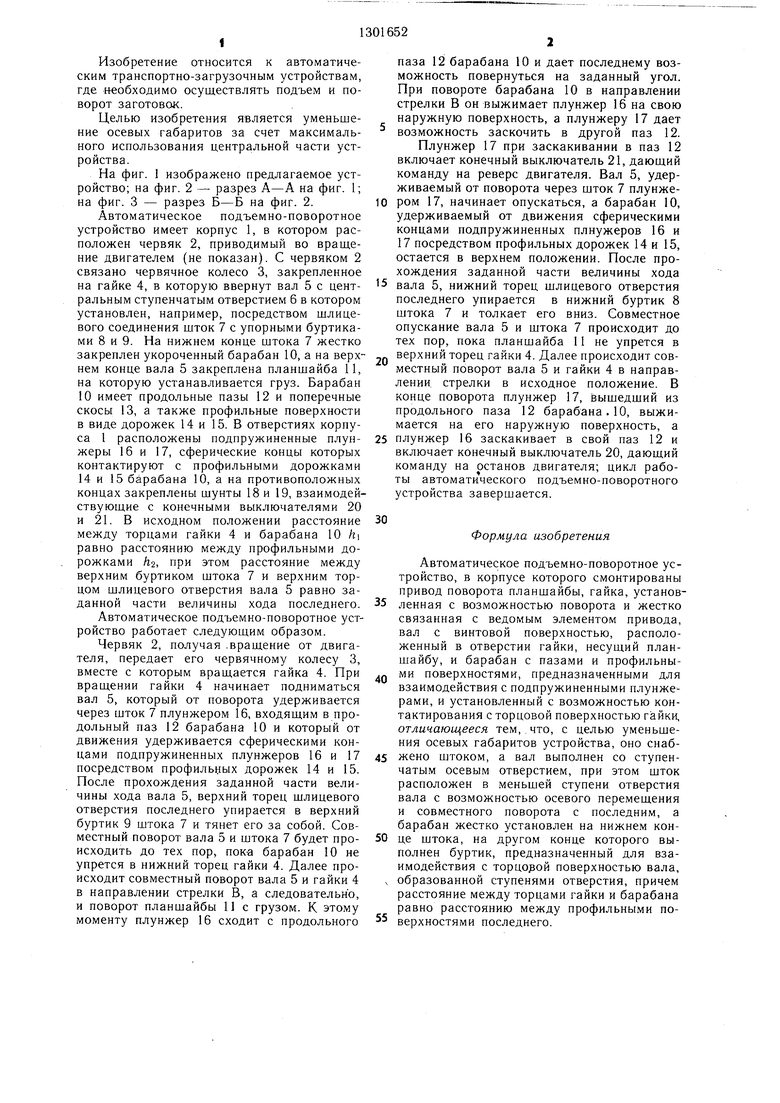

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Автоматическое подъемно-поворотное устройство имеет корпус 1, в котором расположен червяк 2, приводимый во вращение двигателем (не показан). С червяком 2 связано червячное колесо 3, закрепленное на гайке 4, в которую ввернут вал 5 с центральным ступенчатым отверстием 6 в котором установлен, например, посредством шлице- вого соединения шток 7 с упорными буртиками 8 и 9. На нижнем конце штока 7 жестко

закреплен укороченный барабан 10, а на верх- -, верхний торец гайки 4. Далее происходит совнем конце вала 5 закреплена планшайба 11, на которую устанавливается груз. Барабан 10 имеет продольные пазы 12 и поперечные скосы 13, а также профильные поверхности в виде дорожек 14 и 15. В отверстиях корпуса 1 расположены подпружиненные плунжеры 16 и 17, сферические концы которых контактируют с профильными дорожками 14 и 15 барабана 10, а на противоположных концах закреплены щунты 18 и 19, взаимодействующие с конечными выключателями 20 и 21. В исходном положении расстояние между торцами гайки 4 и барабана 10 h равно расстоянию между профильными дорожками /12, при этом расстояние между верхним буртиком штока 7 и верхним торцом шлицевого отверстия вала 5 равно заданной части величины хода последнего.

Автоматическое подъемно-поворотное устройство работает следующим образом.

Червяк 2, получая .вращение от двигателя, передает его червячному колесу 3, вместе с которым вращается гайка 4. При вращении гайки 4 начинает подниматься вал 5, который от поворота удерживается через шток 7 плунжером 16, входящим в продольный паз 12 барабана 10 и который от движения удерживается сферическими концами подпружиненных плунжеров 16 и 17 посредством профильных дорожек 14 и 15. После прохождения заданной части величины хода вала 5, верхний торец шлицевого отверстия последнего упирается в верхний буртик 9 штока 7 и тянет его за собой. Совместный поворот вала 5 и щтока 7 будет происходить до тех пор, пока барабан 10 не упрется в нижний торец гайки 4. Далее происходит совместный поворот вала 5 и гайки 4 в направлении стрелки В, а следовательно, и поворот планшайбы 11 с грузом. К этому моменту плунжер 16 сходит с продольного

25

30

35

40

45

50

55

местный поворот вала 5 и гайки 4 в направлении стрелки в исходное положение. В конце поворота плунжер 17, вышедший из продольного паза 12 барабана. 10, выжимается на его наружную поверхность, а плунжер 16 заскакивает в свой паз 12 и включает конечный выключатель 20, дающий команду на останов двигателя; цикл работы автоматического подъемно-поворотного устройства завершается.

Формула изобретения

Автоматическое подъемно-поворотное устройство, в корпусе которого смонтированы привод поворота планшайбы, гайка, установ ленная с возможностью поворота и жестко связанная с ведомым элементом привода вал с винтовой поверхностью, располо женный в отверстии гайки, несущий планшайбу, и барабан с пазами и профильными поверхностями, предназначенными для взаимодействия с подпружиненными плунжерами, и установленный с возможностью контактирования с торцовой поверхностью гайки отличающееся тем, что, с целью уменьшения осевых габаритов устройства, оно снабжено щтоком, а вал выполнен со ступенчатым осевым отверстием, при этом щток расположен в меньшей ступени отверстия вала с возможностью осевого перемещения и совместного поворота с последним, а барабан жестко установлен на нижнем конце штока, на другом конце которого выполнен буртик, предназначенный для взаимодействия с торцорой поверхностью вала, образованной ступенями отверстия, причем расстояние между торцами гайки и барабана равно расстоянию между профильными поверхностями последнего.

паза 12 барабана 10 и дает последнему возможность повернуться на заданный угол. При повороте барабана 10 в направлении стрелки В он выжимает плунжер 16 на свою наружную поверхность, а плунжеру 17 дает

возможность заскочить в другой паз 12. Плунжер 17 при заскакивании в паз 12 включает конечный выключатель 21, дающий команду на реверс двигателя. Вал 5, удерживаемый от поворота через шток 7 плукжером 17, начинает опускаться, а барабан 10, удерживаемый от движения сферическими концами подпружиненных плнужеров 16 и 17 посредством профильных дорожек 14 и 15, остается в верхнем положении. После прохождения заданной части величины хода

вала 5, нижний торец шлицевого отверстия последнего упирается в нижний буртик 8 штока 7 и толкает его вниз. Совместное опускание вала 5 и штока 7 происходит до тех пор, пока планшайба 11 не упрется в

верхний торец гайки 4. Далее происходит сов

местный поворот вала 5 и гайки 4 в направлении стрелки в исходное положение. В конце поворота плунжер 17, вышедший из продольного паза 12 барабана. 10, выжимается на его наружную поверхность, а плунжер 16 заскакивает в свой паз 12 и включает конечный выключатель 20, дающий команду на останов двигателя; цикл работы автоматического подъемно-поворотного устройства завершается.

5

0

5

0

5

Формула изобретения

Автоматическое подъемно-поворотное устройство, в корпусе которого смонтированы привод поворота планшайбы, гайка, установленная с возможностью поворота и жестко связанная с ведомым элементом привода, вал с винтовой поверхностью, расположенный в отверстии гайки, несущий планшайбу, и барабан с пазами и профильными поверхностями, предназначенными для взаимодействия с подпружиненными плунжерами, и установленный с возможностью контактирования с торцовой поверхностью гайки, отличающееся тем, что, с целью уменьшения осевых габаритов устройства, оно снабжено щтоком, а вал выполнен со ступенчатым осевым отверстием, при этом щток расположен в меньшей ступени отверстия вала с возможностью осевого перемещения и совместного поворота с последним, а барабан жестко установлен на нижнем конце штока, на другом конце которого выполнен буртик, предназначенный для взаимодействия с торцорой поверхностью вала, образованной ступенями отверстия, причем расстояние между торцами гайки и барабана равно расстоянию между профильными поверхностями последнего.

А -А

/

10

17

16

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое подъемно-поворотное устройство | 1986 |

|

SU1342661A2 |

| Автоматическое подъемно-поворотное устройство | 1987 |

|

SU1481021A2 |

| Автоматическое подъемно-поворотное устройство | 1988 |

|

SU1548011A2 |

| Автоматическое подъемно-поворотное устройство | 1976 |

|

SU544533A2 |

| Устройство для фиксации подвижного узла станка | 1987 |

|

SU1505755A2 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| Устройство для фиксации подвижного узла станка | 1986 |

|

SU1395459A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Гидравлическая бурильная машина ударного действия | 1982 |

|

SU1051260A1 |

| Ударный гайковерт | 1991 |

|

SU1819753A1 |

Изобретение относится к автоматическим транспортно-загрузочным устройствам, где необходимо осуществлять подъем и поворот заготовок. Цель изобретения состоит Б уменьшении осевых габаритов устройства. Для осуществления поставленной цели в вале 5 выполнено центральное ступенчатое отверстие, в котором размещен шток 7. На нижнем конце щтока закреплен барабан 10 с пазами 12 и профильными поверхностями 14 и 15 для взаимодействия с, подпружиненными плунжерами 16 и 17. При вращении гайки 4 от привода вал 5 начинает подниматься до упора торцовой поверхностью, образованной ступенями отверстия вала 5, в буртик 9 щтока 7, затем вал 5 поднимается совместно со щтоком 7 до упора барабана 10 в нижний торец гайки 4. Далее происходит совместный поворот вала 5, гайки 4 и соответственно планщайбы 11. 3 ил. (Л 00 С5 ел N3

фиг.З

| Автоматическое подъемно-поворотное устройство | 1976 |

|

SU544533A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-07—Публикация

1985-11-26—Подача