1

(21)А25А348/31-08

(22)24.03.87

(46) 30.09.89. Бкш. № 36

(71)Ворошиловградский машиностроительный институт

(72)Л.М.Лубенская, А.А.Берещенко, В.А.Власов, В.Г.Назаренко, Ю.Л.Кире- ев, И.И.Стойко, О.Ф.КотлярЬв

и В.Ф.Романенко

(53) 621.9.048.6.06(088.8)

(56) Карташова И.Н. и др. Обработка

деталей свободными абразивами в

вибрирздащих резервуарах. Киев: Вища

школа, 1975, с. 33-35.

(54) КОНТЕЙНЕР УСТРОЙСТВА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ

(57) Изобретение относится к машиностроению и может быть использовано для вибрационной обработки преимущественно плоских деталей. Цель изобретения - расширение технологических возможностей путем обеспечения эффективной обработки плоских деталей за счет создания одинаковых условий во всех зонах контейнера. Для этого облицовку контейнера выполняют из пластин различной степени твердости, расположенных по стенкам контейнера в зависимости от зоны рабочей камеры. 6 ил., 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вибрационной обработки деталей | 1977 |

|

SU677894A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2401730C1 |

| Контейнер устройства для вибрационной обработки | 1985 |

|

SU1341000A1 |

| Гранула наполнителя для вибрационной обработки | 1988 |

|

SU1511085A1 |

| Способ объемной вибрационной обработки | 1980 |

|

SU931411A1 |

| Гранула наполнителя для вибрационной обработки | 1986 |

|

SU1399091A1 |

| Контейнер устройства для вибрационной обработки | 1981 |

|

SU1046072A1 |

| РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2024 |

|

RU2824699C1 |

| Устройство для центробежной абразивной обработки деталей /его варианты/ | 1983 |

|

SU1155427A1 |

| Абразивный торцовой инструмент | 1985 |

|

SU1311921A1 |

Изобретение относится к машиностроению и может быть использовано для вибрационной обработки преимущественно плоских деталей. Цель изобретения - расширение технологических возможностей путем обеспечения эффективной обработки плоских деталей за счет создания одинаковых условий во всех зонах контейнера. Для этого облицовку контейнера выполняют из пластин различной степени твердости, расположенных по стенкам контейнера в зависимости от зоны рабочей камеры. 6 ил., 2 табл.

Изобретение относится к машиностроению и может быть использовано для вибрационной обработки преимзтце- ственно плоских деталей.

Целью издбретения является расширение технологических возможностей путем обеспечения эффективной обработки плоских деталей за счет создания одинаковых условий обработки во всех зонах контейнера.

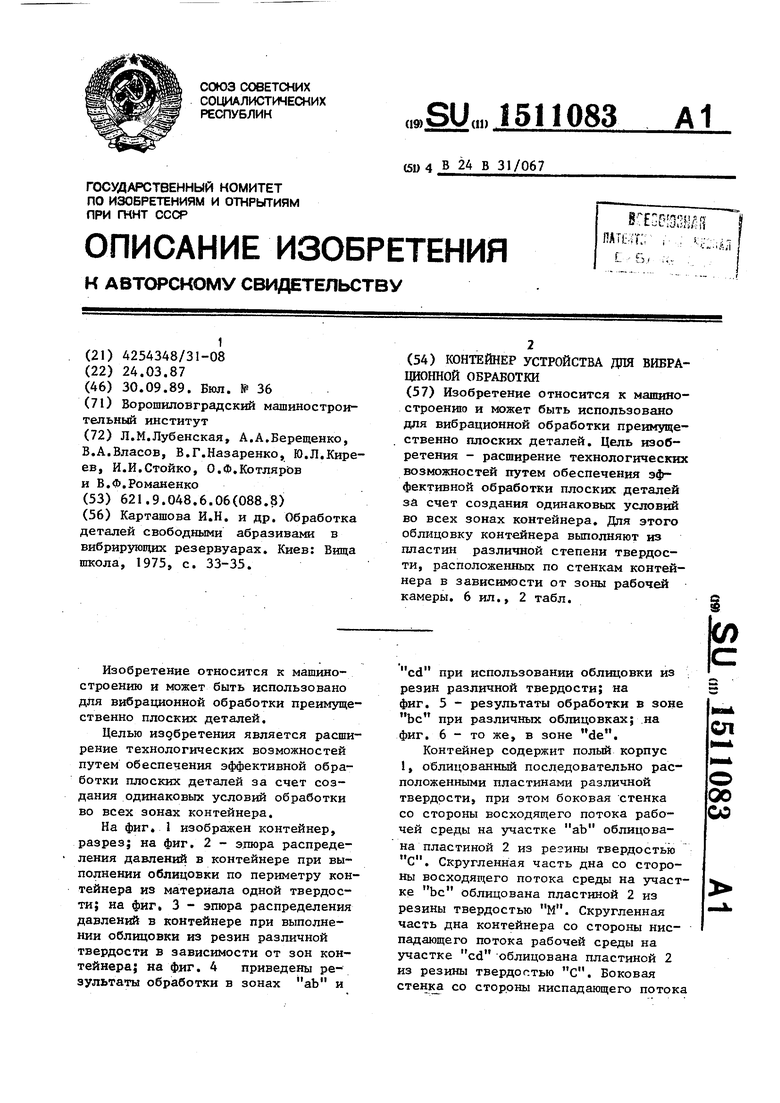

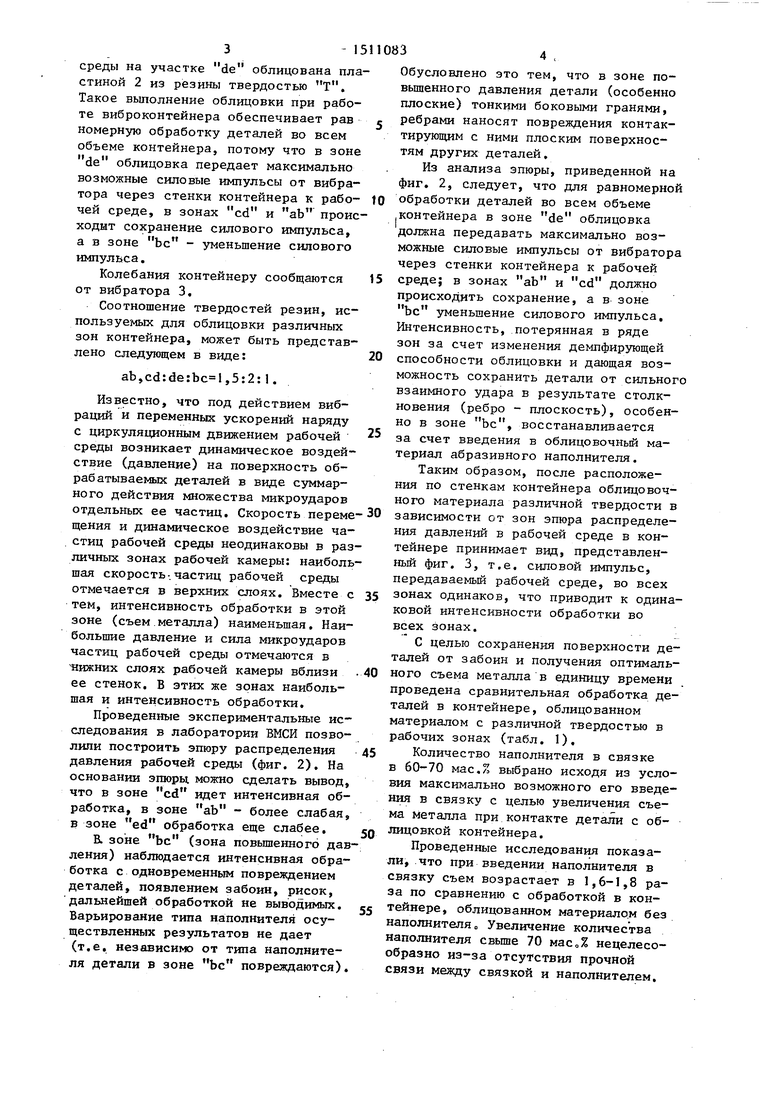

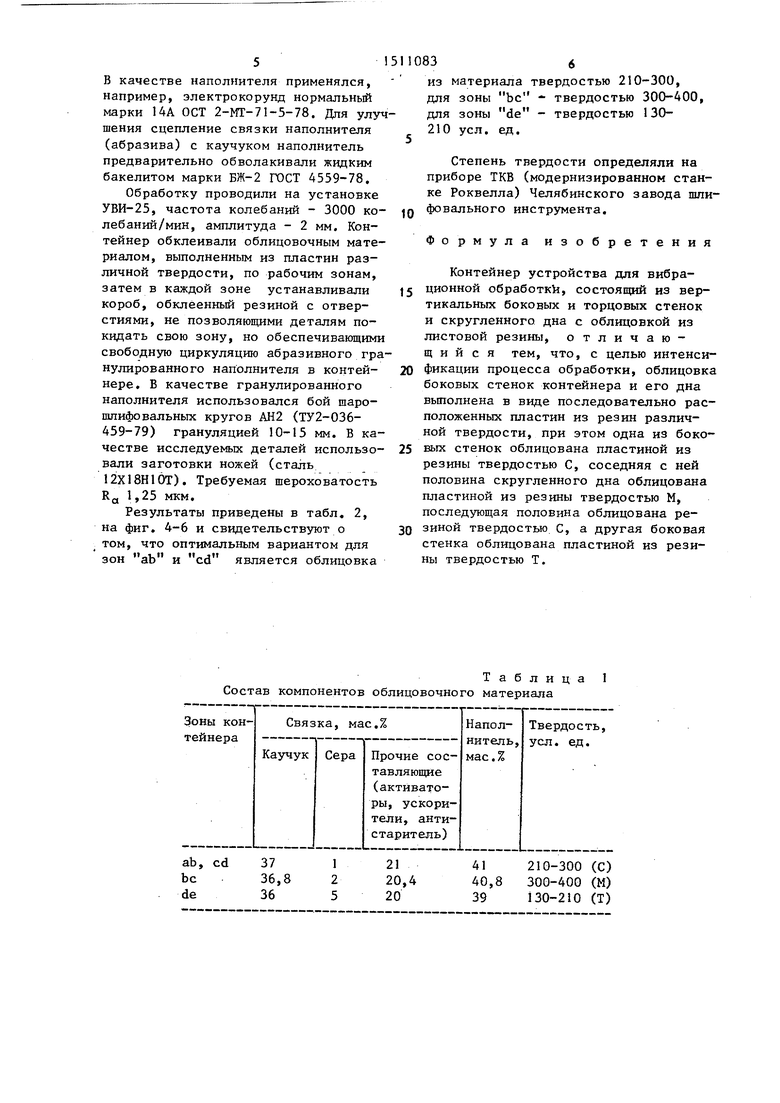

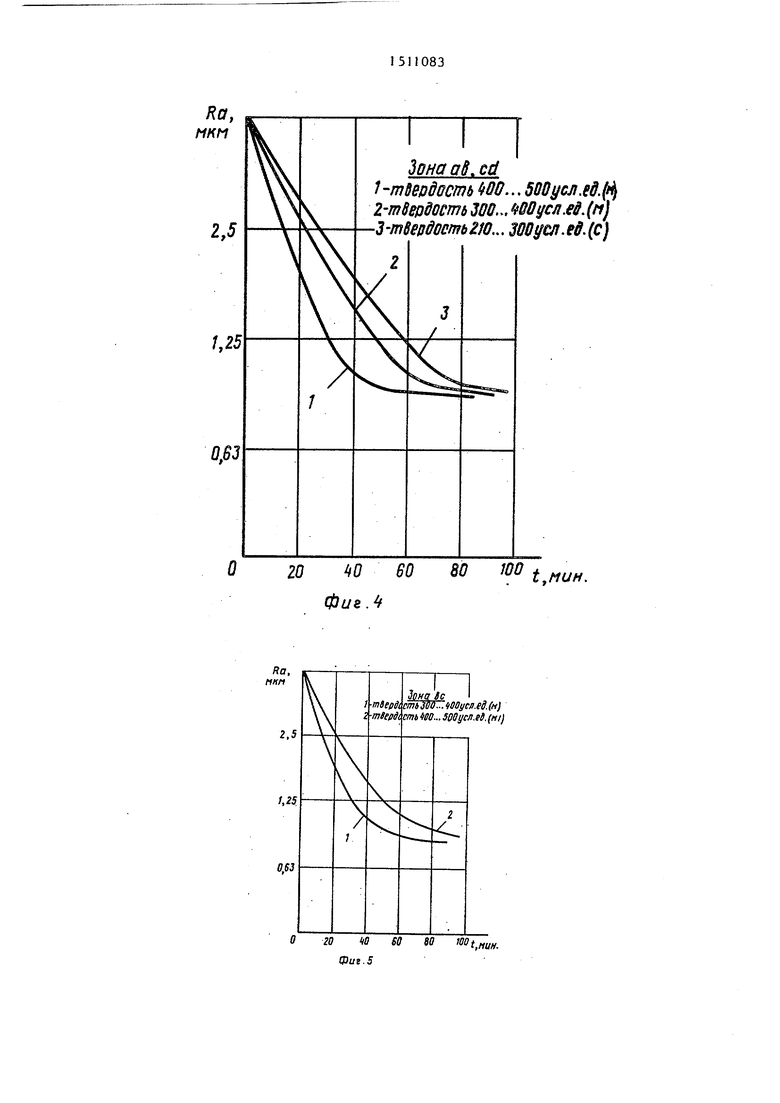

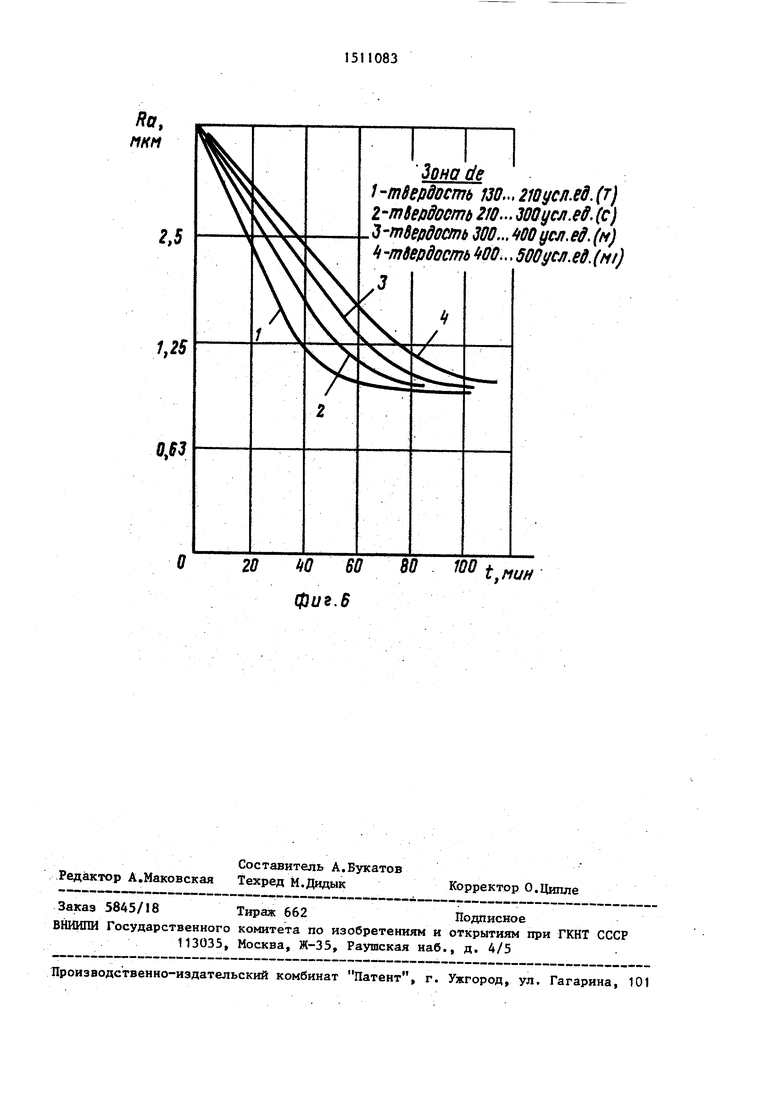

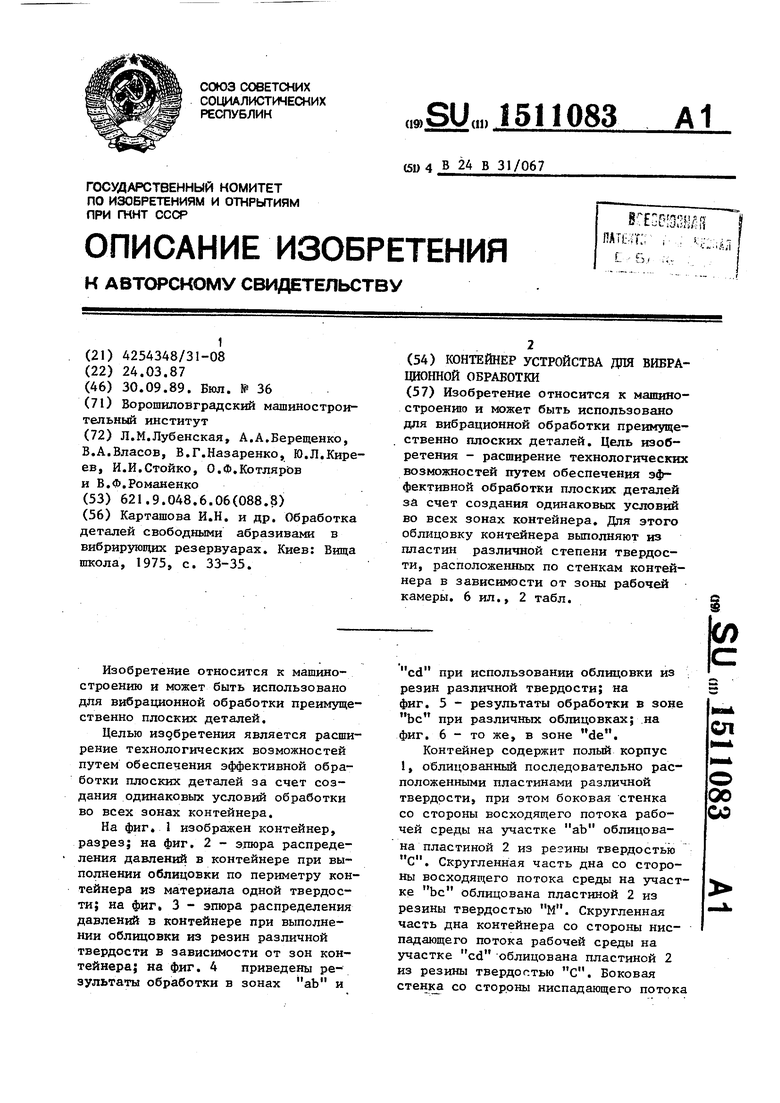

На фиг. 1 изображен контейнер, разрез; на фиг. 2 - эпюра распределения давлений в контейнере при выполнении облицовки по периметру контейнера КЗ материала одной твердости; на фиг, 3 - эпюра распределения давлений в контейнере при выполнении облицовки из резин различной твердости в зависимости от зон контейнера; на фиг. 4 приведены результаты обработки в зонах аЬ и

cd при использовании облицовки из ; резин различной твердости; на фиг. 5 - результаты обработки в зоне be при различных облицовках; на фиг. 6 - то же, в зоне de.

Контейнер содержит полый корпус 1, облицованный последовательно расположенными пластинами различной твердости, при этом боковая стенка со стороны восходящего потока рабочей среды на участке аЬ облицована пластиной 2 из резины твердостью с. Скругленная часть дна со стороны восходящего потока среды на ке be облицована пластиной 2 из резины твердостью М. Скругленная часть дна контейнера со стороны ниспадающего потока рабочей среды на участке cd облицована пластиной 2 из резины твердостью С. Боковая стенка со стороны ниспадающего потока

СП

00

со

3- 15

среды на участке de облицована пластиной 2 из резины твердостью Т. Такое вьтолнение облицовки при работе виброконтейнера обеспечивает рав номерную обработку деталей во всем объеме контейнера, потому что в зоне de облицовка передает максимально возможные силовые импульсы от вибратора через стенки контейнера к рабочей среде, в зонах cd и аЬ происходит сохранение силового импульса, а в зоне be - уменьшение силового импулБса.

Колебания контейнеру сообщаются от вибратора 3.

Соотношение твердостей резин, используемых для облицовки различных зон контейнера, может быть представлено следующем в виде:

ab,cd:de:bc l,5:2:1.

Известно, что под действием вибраций и переменных ускорений наряду с циркуляционным движением рабочей среды возникает динамическое воздействие (давление) на поверхность обрабатываемых деталей в виде ного действия множества микроударов отдельных ее частиц. Скорость перемещения и динамическое воздействие частиц рабочей среды неодинаковы в различных зонах рабочей камеры: наибольшая скорость-.частиц рабочей среды отмечается в верхних слоях. Вместе с тем, интенсивность обработки в этой зоне (съем металла) наименьшая. Наибольшие давление и сила микроударов частиц рабочей среды отмечаются в НИЖНИХ слоях рабочей камеры вблизи ее стенок. В этих же зонах наибольшая и интенсивность обработки.

Проведенные экспериментальные исследования в лаборатории ВМСИ позво- липи построить эпюру распределения давления рабочей среды (фиг. 2). На основании эпюрь1 можно сделать вывод, что в зоне cd идет интенсивная обработка, в зоне аЬ - более слабая, В зоне ed обработка еще слабее.

R зоне Ьс (зона повышенного давления) наблюдается интенсивная обработка с одновременным повреждением деталей, появлением забоин, рисок, дальнейшей обработкой не выводимых. Варьирование типа наполнителя осуществленных результатов не дает (т.е. независимо от типа наполнителя детали в зоне Ьс повреждаются).

1083

4 ,

Обусловлено это тем, что в зоне по- вьш1енного давления детали (особенно плоские) тонкими боковыми гранями,

ребрами наносят повреждения контактирующим с ними плоским поверхностям других деталей.

Из анализа эпюры, приведенной на фиг. 2, следует, что для равномерной

обработки деталей во всем объеме .контейнера в зоне de облицовка должна передавать максимально возможные силовые импульсы от вибратора через стенки контейнера к рабочей

среде; в зонах аЬ и cd должно происходить сохранение, а в зоне Ьс уменьшение силового импульса. Интенсивность, потерянная в ряде зон за счет изменения демпфирующей

способности облицовки и дающая возможность сохранить детали от сильного взаимного удара в результате столкновения (ребро - плоскость), особенно в зоне Ьс, восстанавливается

за счет введения в облицовочный материал абразивного наполнителя.

Таким образом, после расположения по стенкам контейнера облицовочного материала различной твердости в

зависимости от зон эпюра распределения давлений в рабочей среде в контейнере принимает вид, представленный фиг. 3, т.е. силовой импульс, передаваемьш рабочей среде, во всех

зонах одинаков, что приводит к одинаковой интенсивности обработки во всех зонах.

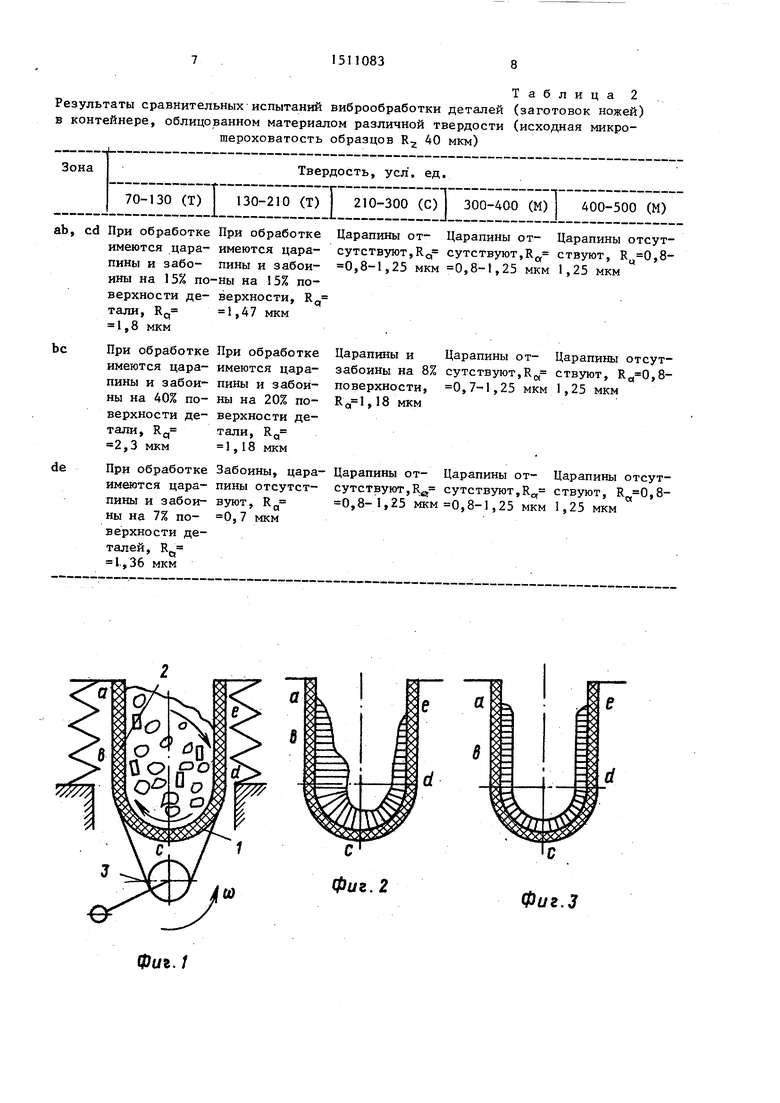

С целью сохранения поверхности деталей от забоин и получения оптимального съема металла в единицу времени проведена сравнительная обработка деталей в контейнере, облицованном материалом с различной твердостью в рабочих зонах (табл. I).

Количество наполнителя в связке в 60-70 мас.% выбрано исходя из условия максимально возможного его введения в связку с целью увеличения съема металла при контакте детали с облицовкой контейнера.

Проведенные исследования показали, что при введении наполнителя в связку съем возрастает в 1,6-1,8 раза по сравнению с обработкой в контейнере, облицованном материалом без наполнителя,, Увеличение количества наполнителя свьте 70 мае,7, нецелесообразно из-за отсутствия прочной связи между связкой и наполнителем.

5

В качестве наполнителя применялся, например, электрокорунд нормальньй марки 14А ОСТ 2-МТ-71-5-78. Для улуч шения сцепление связки наполнителя (абразива) с каучуком наполнитель предварительно обволакивали жидким бакелитом марки БЖ-2 ГОСТ 4559-78.

Обработку проводили на установке УВИ-25, частота колебаний - 3000 колебаний/мин, амплитуда - 2 мм. Контейнер обклеивали облицовочным материалом, выполненным из пластин различной твердости, по рабочим зонам, затем в каждой зоне устанавливали короб, обклеенный резиной с отверстиями, не позволяющими деталям покидать свою зону, но обеспечивающими свободную циркуляцию абразивного гранулированного наполнителя в контейнере. В качестве гранулированного наполнителя использовался бой шаро- шпифовальньге кругов АН2 (ТУ2-036- 459-79) грануляцией 10-15 мм. В качестве исследуемых деталей использовали заготовки ножей (сталь 12Х18Н1бт). Требуемая шероховатость Кд 1,25 мкм.

Результаты приведены в табл, 2, на фиг. 4-6 и свидетельствуют о том, что оптимальным вариантом для зон аЬ и cd является облицовка

Таблица Состав компонентов облицовочного материала

5110836

из материала твердостью 210-300, для зоны be - твердостью 300-400, для зоны de - твердостью 130- 210 усл. ед.

Степень твердости определяли на приборе ТКВ (модернизированном станке Роквелла) Челябинского завода шлифовального инструмента.

Формула изобретения

Контейнер устройства для вибрационной обработка, состояпщй из вертикальных боковых и торцовых стенок и скругленного дна с облицовкой из листовой резины, отличающийся тем, что, с целью интенсификации процесса обработки, облицовка боковых стенок контейнера и его дна вьтолнена в виде последовательно расположенных пластин из резин различной твердости, при этом одна из боковых стенок облицована пластиной из резины твердостью С, соседняя с ней половина скругленного дна облицована пластиной из резины твердостью М, последующая половина облицована резиной твердостью С, а другая боковая стенка облицована пластиной из резины твердостью Т.

Таблица 2

Результаты сравнительных испытаний виброобработки деталей (заготовок ножей) в контейнере, облицованном материалом различной твердости (исходная микрошероховатость образцов R 40 мкм)

Зона

Твердость, уел , ед.

I

I

70-130 (Т) 130-210 (Т) 210-300 (С) 300-400 (М) 400-500 (М)

аЬ, cd При обработке имеются царапины и забоины на 15% поверхности детали, Rp 1,8 мкм

be При обработке имеются царапины и забоины на 40% поверхности детали, Rq 2,3 мкм

de При обработке имеются царапины и забоины на 7% поверхности деталей, Rj.| 1,36 мкм

При обработке имеются царапины и забоины на 15% поверхности, Rp 1,47 мкм

При обработке имеются царапины и забоины на 20% поверхности детали, Rg 1,18 мкм

Царапины от- Царапины от- Царапины отсут- cyTCTB3noT,Rc, cyтcтвyют,R,, ствуют, ,8- 0,8-1,25 мкм 0,8-1,25 мкм 1,25 мкм

Забоины, царапины отсутствуют, Rg

0, 7 мкм

Царапины и Царапины от-Царапины отсутзабоины на 8% cyтcтвyют,,CTBJTOT, Rj,,0,8поверхности, 0,7-1,25 мкм1,25 мкм , 18 мкм

Царапины от- Царапины от- Царапины отсут- сутствуют,, сутствуют,RO, ствуют, R,0,8- 0,8-1,25 мкм 0,8-1,25 мкм 1,25 мкм

Фаг. /

20 0 60 80 ЮО f Фиг Л

Ra, пнп

2,5

1,г5

О го «о во 80 410t,HUH. фut.5

Зонаа8.сс1

1 -тбврдость 00... 500уел,fd. 2-mSepdocmi т.. В0усл.е$.(п) З т§евдостьт.,. тусл,ед.(с}

мин.

mSepfft mSepit.

Зона tс тзво.-. К1Вусл.ед.(н) сть Ш... 100усл.tl. (HI)

N

20 liQ 60 ВО 100 „fj фиг.6

I

Зонас1е

1-т8ердость 130.,210усл.ед.(7) г-т ердость 2/0-. Шдсл.ед. (с) -твердость т... Шдсл.ед. (м) -тдердость Ш.,. 500усл.ед. (MI)

3

Авторы

Даты

1989-09-30—Публикация

1987-03-24—Подача