1

Изобретение относится к строитеным материалам, а именно к состава конструкционно-теплоизоляционных лких бртонов на пористьк заполнител и может быть использовано преимуще венно при производстве однослойных стеновых панелей.

Цель изобретения - повьппёние прности керамзитобетона,

Фосфогипс получается как многотоннажный отход производства при преработке апатитов на фосфорную килоту методом серно-кислотной переработки.

Химическая реакция протекает по схеме

Са F(pq, ) +5Н SO

5432

ЗН РО +5CaSO +HF

Фосфогипс имеет вид шлама консистенции густой сметаны.

Твердая фаза ишама тонкодисперсная и содержит более 50% частиц размером менее 10 мк. Удельная поверхность дисперсных частиц составляет 5340-7800 , насыпная плотность при влажности 13,5% равна 640 кг/м.

Химический состав фосфогипса,- мас.%:

96 - 98

О

Si02 ,.Ре,Оз

1 - 1,5 0,5- 1 0,5-1,5

Фосфогипс автосамосвалами вывозится в отвал. В отвале он частично

. обезвоживается и в конечном счете

представляет собой тонкий порошок с влажностью 13-15%.

Подача фосфогипса в расходньй бункер бетоносмесительного узла (БСУ) производится по транспортерной ленте введением в бетоносмеситель через дозатор мелкого заполнителя.

Пример. Для сравнения качественных показателей приготавливают бетонные смеси без дисперсной добавки (известная) и с предлагаемой днеперсной добавкой - фосфогипсом.

Керамзитобетонную смесь готовят в лабораторном растворосмесителе вместимостью 15л.

Последовательность загрузки смесителя составляющими материалами следующая: крупный пористый заполнитель вяжущее раствор пенообразователя,, вода. Продолжительность перемешивания легкобетонной смеси с момента загрузки всех материалов в смеситель до начала выгрузки из него смеси 3 мин.

5

0

5

0

5

0

5

0

5

В качестве исходных компонентов используют: портландцемент RU, 37,1 МПа, Фосфогипс, крупный заполнитель - керамзитовый гравий крупностью 5-20 мм с насыпной плотностью 43и кг/м.

Для пориза1 1и бетонной смеси используется комплексный пенообразователь, состоящий из водных растворов

смолы древесной омыленной и сульфитно-дрожжевой бражки.

Керамзитобетонная масса укладывается в металлические формы с размером ячеек 15x15x15 см и подвергается уплотнению на вибростоле. Изготовленные образцы-кубы по 6 шт. каждого состава выдерживают до тепловой обработки 2ч, а затем пропаривают в лабораторной камере по-режиму 4-8-3 ч (подъем - изотермический прогрев - охлаждение) при температуре изотермического прогрева 90 С. Половина образцов из числа пропаренных испытывается через 4 ч после извлечения их из пропарочной камеры, остальные испытывают в 28-суточном возрасте и хранят до испытаний в камере нормального твердения при и относительной влажности среды 95-100%. Испытания бетонной смеси и. бетонных образцов проводят по стандартным методикам .

Предлагаемые (1-7) и известный составы легкобетонных смесей и физико-механические свойства бетона приведены в табл.1 и 2.

Как показсши испытания, введение в бетонную смесь фосфогипса позволяет увеличить прочность бетона на 30-40%.

Формула изобретения

Сырьевая смесь для изготовления по- ризованного керамзнтобетона, включающая цемент, керамзитовый гравий, раствор пенообразователя и воду, о т л и ч ю щ а я с я тем, что, с целью повышения прочности, она содержит дополнительно Фосфогипс при следующем соотношении компонентов, мас.%:

Цемент

Керамзитовый

гравий

Раствор пенообразователя

Фосфогипс

Вода

24,10-30,67 46,63-47,92

0,04 - 0,05 2,97 - 9,55 Остальное

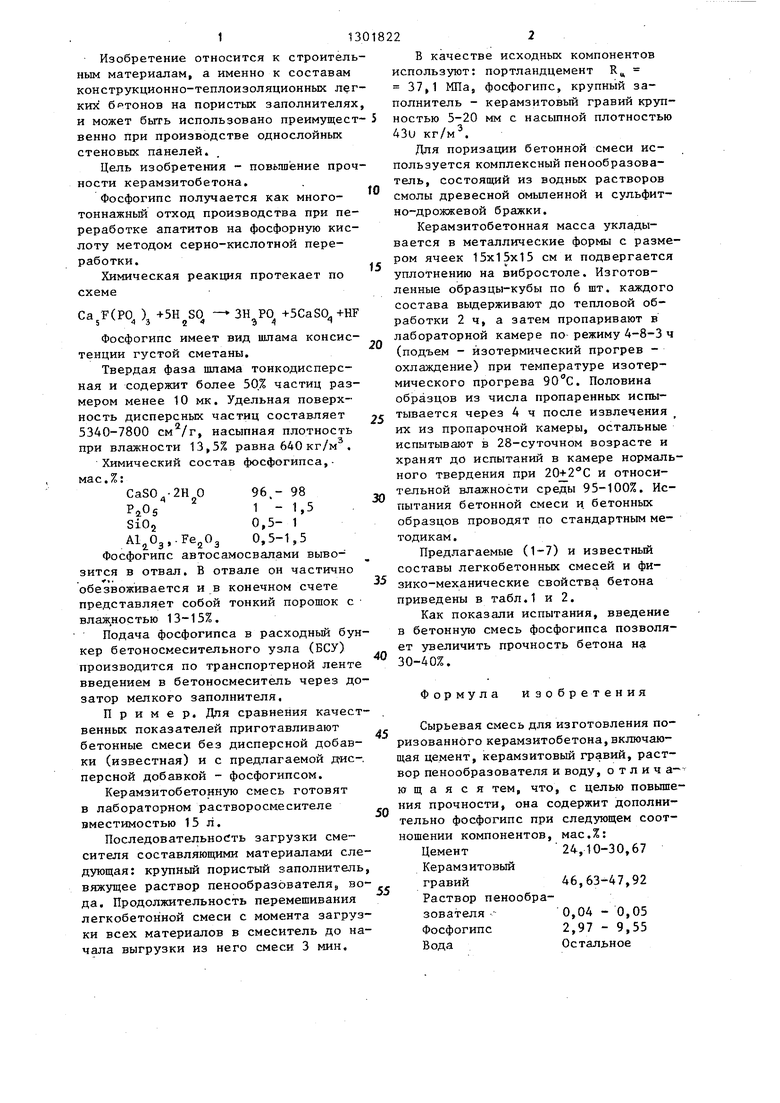

Состав, Mac.Z

Компоненты

1234567

Цемент 34,13 30,67 27,17 25,07 24,10 22,22 21,21 30,70

Керамзитовый

гравий 47,25 47,92 46,36 45,89 46,09 46,63 46,87 52,7

Раствор пенообразующей добавки 0,05 0,04 0,05 0,05 0,05 0,05 0,05 3,9

Вода16,57 18,50 19,78 20,38 20,21 20,17 20,29 12,7

Фосфогипс (в пересчете на сухое вещество)1,88 2,97 6,64 8,S1 9,55 10,93 11,58

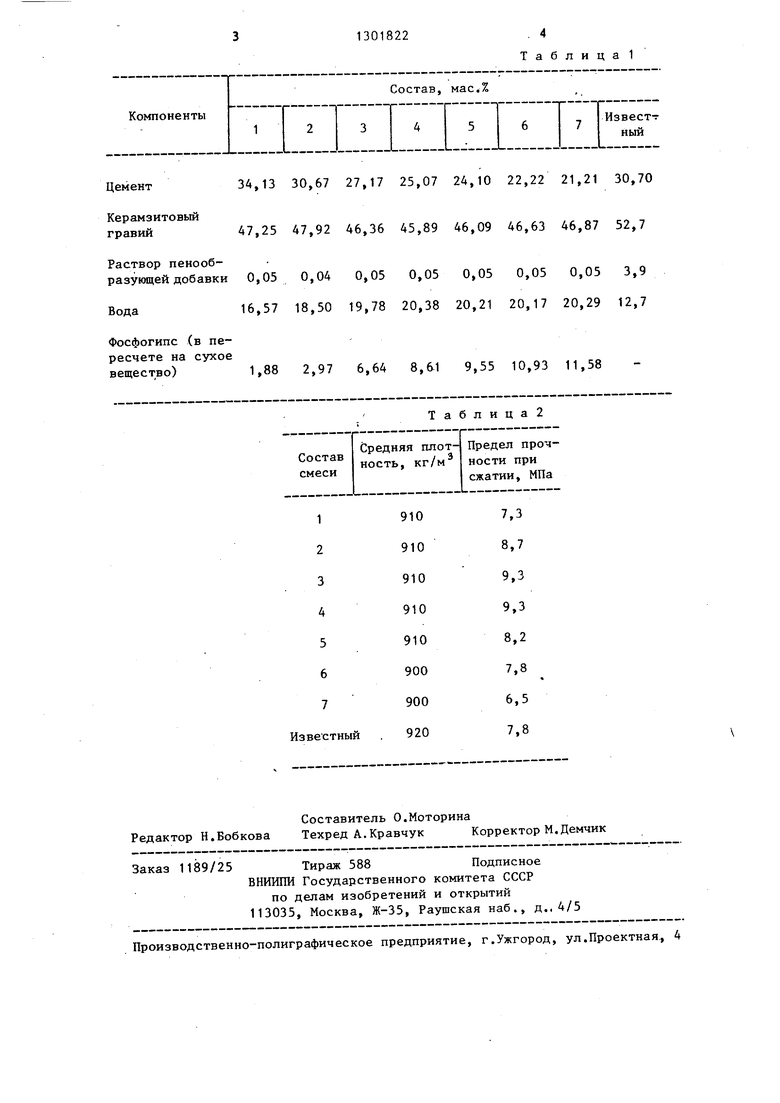

Таблица2

Средняя плот- Предел проч- Состав ; э

ность, кг/м ности при

сжатии, МПа

.

19107,3

29108,7

39109,3

49109,3

59108,2

69007,8

7900 6,5 Известный .920 7,8

Составитель О.Моторина Редактор Н.Бобкова Техред А.Кравчук Корректор М.Демчик

Заказ 1189/25 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д., 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная., 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| Легкобетонная смесь | 1980 |

|

SU945126A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| Сырьевая смесь для изготовления поризованного керамзитобетона | 1984 |

|

SU1217835A1 |

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1759822A1 |

| Способ приготовления поризованной легкобетонной смеси | 1978 |

|

SU718409A1 |

| Способ изготовления изделий из легкобетонных смесей | 1989 |

|

SU1645265A1 |

| Сырьевая смесь для приготовления пенобетона и способ ее приготовления | 1990 |

|

SU1747426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КЕРАМЗИТОБЕТОНА | 1997 |

|

RU2135435C1 |

Изобретение относится к строительным материалам, а именно к составам конструкционно-теплоизоляционных легких бетонов на пористьк заполнителях, и может быть использовано преимущественно при производстве однослойных стеновых панелей. Цель изобретения - повышение прочности керамзитобетона. Сырьевая смесь для изготовления, поризованного керамзитобетона содержит, мас.%: цемент 24,10-30,67; фосфогипс 2,97-9,55; керамзитовый гравий 46,63-47,92; раствор пенообразователя 0,04-0,05; вода остальное. 2 табл. 00 ю tsD

Авторы

Даты

1987-04-07—Публикация

1984-04-12—Подача